形成防护表面的制剂和方法

1.相关申请的交叉引用

2.本技术要求于2019年9月13日提交的美国临时申请no.62/900,207、于2019年11月15日提交的美国临时申请no.62/935,887以及于2020年3月20日提交的美国临时申请no.62/992,589的权益,各申请的全部内容通过引用并入本文。

技术领域

3.本发明涉及在包括医疗设备表面的基材表面形成防护涂层的制剂及其用途。

背景技术:

4.有多个专利申请公开了具有防护性且抗生物污染的表面,包括(例如)wong等人的wo 2019/222007、us 2019/0016903和wo2018094161、ingber等人的wo2013106588、aizenberg等人的us 2018/0187022。wang等人的文章也公开了已开发出具有流体和固体防护性的改性表面的防护表面。参见wang等人的“covalently attached liquids:instant omniphobic surfaces with unprecedented repellency.angewandte chemie international edition 55,244-248(2016)”。

5.然而,开发简单的规模化工艺以在多种基材上形成光滑表面仍然是一个挑战。

技术实现要素:

6.本公开的优点包括制备防护涂层的制剂和方法以用于宽范围的固体表面,这些固体表面包括由一种或以上聚合物、陶瓷、玻璃、金属、合金、复合材料或它们的组合组成的固体表面。本公开的制剂可以以单一制剂(多合一制剂)的形式同时包含反应性组分和润滑剂,并且可以有利地用于由简单的一步法制备经防护涂覆的表面。可在多种固定装置和设备上形成防护涂层,固定装置和设备例如为陶瓷或金属卫生洁具,包括镜子、挡风玻璃、窗户的玻璃基材的表面,医疗设备如造口术器具之类的等。所形成的防护涂层是光滑的,并且可以防止和减少对液体、细菌、矿物沉积物、冰、霜和粘弹性物质(例如,粘弹性半固体和固体)的粘附。

7.这些和其他优点至少部分地通过包含以下物质的制剂来满足:(i)能够在表面上形成结合层的一种或以上反应性组分,其中结合层包含一系列化合物,所述化合物的一端结合至表面而另一端延伸远离表面;(ii)任选的催化剂;(iii)溶剂;和(iv)润滑剂。

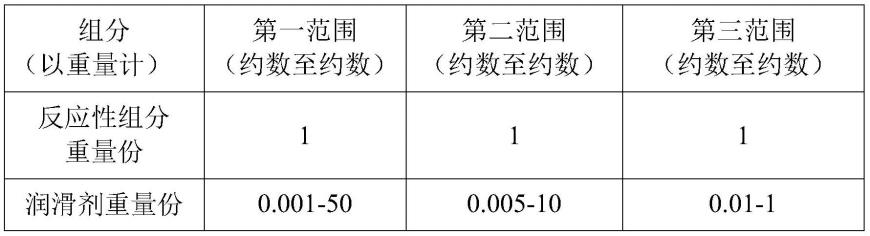

8.在一些实施方案中,本公开的制剂可包含(例如)具有一种或以上可水解基团的低分子量硅烷或硅氧烷。这种硅烷或硅氧烷的分子量可小于约1,500g/mol,例如小于约1,000g/mol,并且可包括(例如)烷氧基硅烷、二烷氧基硅烷、三烷氧基硅烷或它们的组合。在某些实施方案中,由反应性化合物形成的一系列化合物和/或聚合物不沿其链发生交联。在其他的实施方案中,制剂中的一种或以上反应性组分与润滑剂的相对量为1重量份反应性组分比约0.01重量份至约1重量份润滑剂。催化剂可以包括酸催化剂,例如硫酸、盐酸、乙酸、磷酸、硝酸或它们的组合。溶剂可以包括低级酮、低级醇、低级醚、低级酯、低级卤代溶剂

以及它们的组合。润滑剂可以包括硅油、矿物油、植物油、或它们的任意组合。本公开的制剂可以包含其他组分,例如香料。

9.本公开的其他优势包括由本文公开的制剂在表面形成防护涂层的方法。该方法包括干燥基材表面上本文所述的制剂以基本上除去溶剂,并在表面形成结合层;其中,润滑剂稳定地粘附至结合层。有利地,形成的结合层包含一系列化合物,各化合物的一端结合至表面而另一端延伸远离表面。该方法还可以包括将制剂施加至基材表面,然后干燥表面上的制剂的步骤。通过这种方法可以避免形成防护涂层的多个步骤,例如,首先形成结合层然后将润滑剂层施加至预先形成的结合层的多个步骤。

10.在一些实施方案中,由本文公开的制剂在基材上形成防护涂层的方法包括,干燥由玻璃、陶瓷或聚合物组成的基材表面上的制剂以基本上除去溶剂并在表面形成结合层,其中润滑剂稳定地粘附至结合层。一种或以上反应性组分可以共价结合至表面,形成一系列化合物,各化合物的一端结合至表面而另一端延伸远离表面,从而形成结合层。可在多种固定装置和设备上形成防护涂层,固定装置和设备例如为陶瓷或金属卫生洁具,包括镜子、挡风玻璃、窗户的玻璃基材的表面,诸如造口术器具之类的医疗设备等。

11.本公开的方法还可以包括在基材表面形成耦合层以将防护涂层耦合至基材表面,基材表面例如为由一种或以上聚合物组成的基材表面。这种耦合层包括可以与本公开制剂的反应性组分反应的官能团,例如羟基、酯或酸侧基。

12.本公开的方法还可以包括将制剂施加至基材表面。有利地,可以在空气中和/或在大气压下进行制剂的施加和/或干燥。

13.在一些实施方案中,施加至基材表面以在其上形成防护涂层的制剂可以包含:(i)一种或以上反应性组分,(ii)酸催化剂,(ii)溶剂,和(iv)在25℃测定的粘度为2cst至1000cst的润滑剂。

14.本公开的其他优势包括其上具有防护涂层的基材。这种基材可以包括由一种或以上聚合物、陶瓷、玻璃、金属、合金、复合材料或它们的组合组成的基材。可在医疗设备上形成本公开的防护涂层,该医疗设备包括具有由一种或以上聚合物组分组成的表面的医疗设备,例如在造口术器具的一个或以上表面上形成本公开的防护涂层。有利地,防护涂层包括基材表面上的结合层,结合层包含一系列化合物,各化合物的一端结合至表面而另一端延伸远离表面。

15.从以下详细描述中,本发明的其他优点对于本领域技术人员而言是显而易见的,其中仅通过简单地说明实施本发明的最佳模式来显示和描述本发明的优选实施方案。如将要实现的,本发明能够实现其他和不同的实施方案,其若干细节能够在多个明显的方面进行修改,所有这些都不脱离本发明。因此,本质上附图和说明书应被视为是说明性的,而不是限制性的。

附图说明

16.参考附图,其中具有相同参考数字标记的要素表示全文中的类似的要素,其中:

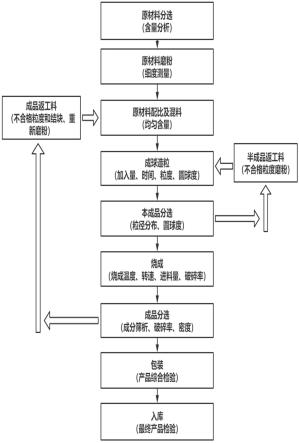

17.图1为示出根据本公开的防护涂层的制备的示意图。

18.图2为示出在具有反应性耦合层的基材上制备防护表面的示意图。

19.图3为示出制剂中水滚动角相对润滑剂含量的图,该制剂包含用于形成根据本公

开防护涂层的含量的润滑剂。所用水滴的体积为20

20.μl。

21.图4为示出用于制备防护涂层的制剂中水滚动角相对润滑剂与反应性组分的比率的图。所用水滴的体积为20μl。

具体实施方式

22.本公开涉及可极大地简化并可减少与形成防护涂层体系相关的制造时间、步骤数量和成本的制剂。可由本公开的制剂形成的防护涂层体系包括注入结合层中的润滑剂层体系。通常,制备这种防护涂层体系需要单独地制备结合至表面的一个或以上层的步骤,之后是清洁所形成的结合层再将润滑剂层施加至经清洁的结合层的步骤。考虑到润滑剂会干扰形成结合层的反应性组分或不能适当地与结合层形成注入层,因此无法预期多合一制剂可以用于制备包括结合层和注入的润滑剂层的防护涂层体系。此外,也无法预期能够避免在施加润滑剂之前清洁所形成的结合层这一常规操作。然而,通过使用包含能完全地形成防护涂层体系的组分的单一制剂,本公开的制剂可以有利地形成在结合层中具有稳定粘附的润滑剂层的防护涂层体系,而不需要分开的多个步骤。

23.这种制剂包含:(i)在基材表面上形成结合层的一种或多种反应性组分;(ii)任选的催化剂;(iii)一种或多种溶剂;和(iv)一种或多种润滑剂。使制剂的一种或多种反应性组分与基材表面反应以在表面上形成一系列化合物,其中各化合物的一端共价结合至表面而另一端延伸远离表面,从而用其在基材表面上形成结合层。这样,结合层类似于刷状物,具有结合至表面的直链。该制剂的润滑剂主要通过范德华相互作用稳定地粘附至结合层,以在表面形成防护涂层体系(在下文中称为防护涂层)。催化剂可以在短时间和低温度下促进并加速结合层的形成,并且溶剂也可以促进结合层的形成以及润滑剂在结合层内的注入。

24.通过使制剂的反应性组分与基材表面的官能团如羟基、酸基、酯基等反应,可以在基材的表面上直接或间接地形成结合层。此类官能团可以天然地存在于基材中,或者(例如)通过利用氧等离子体处理表面或通过在空气或氧气的存在下加热等而引入基材上。可在基材表面形成耦合层,以将防护涂层耦合至基材表面,基材表面例如为由一种或以上聚合物组成的基材表面。这种耦合层包含可以与本公开制剂的反应性组分进行反应的官能团,如羟基、酯或酸侧基。并且,耦合层包括(例如)硅土或二氧化硅层;金属氧化物层如二氧化钛、氧化铝;具有羟基、酯或酸侧基的聚合物层,如聚(乙烯醇)(pva)或其共聚物、聚(醋酸乙烯酯)(pvac)或其共聚物如聚(乙烯-醋酸乙烯酯)(peva)、聚丙烯酸或其共聚物;多元酚如单宁酸、表没食子儿茶素没食子酸酯、表儿茶素没食子酸酯、表没食子儿茶素、覆盆子鞣花单宁、茶黄素-3-没食子酸酯、新唢呐素ii等。有利地,通过溶液涂覆,通过施加作为熔体的耦合层,或通过诸如超声波焊接、电炉焊接、振动焊接、溶剂结合、uv结合、轧制结合和粘附结合之类的方法将膜形式的耦合层结合至基材上,从而可以在基材表面形成耦合层。耦合层的厚度可小于约1mm,例如小于100μm,或小于约50μm或10μm,甚至小于1μm,例如小于500nm等,或者在这些值之间并包括这些值。

25.可用于本公开制剂的反应性组分包括(例如)一端结合至基材表面的反应性组分,如共价结合至表面上的反应性基团,从而形成化合物的组装体。这种反应性组分优选的链

长为至少3个碳。其他可用反应性组分包括可聚合单体,其可以反应以形成一系列直链聚合物,该直链聚合物的一端锚定至表面而另一端延伸远离表面。为了提高形成涂层的速度,选择制剂的反应性组分以进行失去诸如水、醇之类小分子的缩合反应,可以容易地除去这些小分子以驱动反应在环境温度和压力下以某种程度完成。优选地,一端连接至表面而另一端延伸远离表面的直链聚合物不与相邻的直链聚合物形成共价键或交联(例如,形成刷状结构)。不交联使得延伸远离表面的链和末端在防护涂层体系的粘附的润滑剂中具有更高的流动性。

26.可用于本公开制剂的反应性组分包括(例如)具有一种或以上可水解基团的低分子量硅烷或硅氧烷。这些硅烷或硅氧烷的分子量小于约1,500g/mol,例如小于约1,000g/mol,并且这些硅烷或硅氧烷包括单烷基或单氟烷基膦酸,例如1h,1h,2h,2h-全氟辛烷膦酸;烷氧基硅烷,例如单烷氧基硅烷,如烷基单烷氧基硅烷、氟烷基单烷氧基硅烷和全氟烷基单烷氧基硅烷、三甲基甲氧基硅烷;二烷氧基硅烷,例如二烷基二烷氧基硅烷,如c

1-8

二烷基二烷氧基硅烷,例如二甲基二甲氧基硅烷、二甲氧基(甲基)辛基硅烷、二烷氧基二苯基硅烷、二乙基二乙氧基硅烷、二异丙基二甲氧基硅烷、二正丁基二甲氧基硅烷、二异丁基二甲氧基硅烷、二异丁基二乙氧基硅烷、异丁基异丙基二甲氧基硅烷、二环戊基二甲氧基硅烷、二烷氧基氟烷基硅烷或二烷氧基全氟硅烷、二甲氧基-甲基(3,3,3-三氟丙基)硅烷、(3,3,3-三氟丙基)甲基二甲氧基硅烷、烷基三甲氧基硅烷;三烷氧基硅烷,例如全氟烷基-三烷氧基硅烷、三甲氧基(3,3,3-三氟丙基)硅烷、三甲氧基甲基硅烷、1h,1h,2h,2h-全氟癸基三甲氧基硅烷、1h,1h,2h,2h-全氟癸基三乙氧基硅烷、九氟己基三甲氧基硅烷、九氟己基三乙氧基硅烷、(十三氟-1,1,2,2-四氢辛基)三甲氧基硅烷、(十三氟-1,1,2,2-四氢辛基)三乙氧基硅烷、(十七氟-1,1,2,2-四氢癸基)三甲氧基硅烷、(十七氟-1,1,2,2-四氢癸基)三乙氧基硅烷;氯代硅烷,例如辛基二甲基氯代硅烷;二氯硅烷,例如二乙基二氯硅烷、二正丁基二氯硅烷、二异丙基二氯硅烷、二环戊基二氯硅烷、二正己基二氯硅烷、二环己基二氯硅烷、二正辛基二氯硅烷、(3,3,3-三氟丙基)甲基二氯硅烷、九氟己基甲基二氯硅烷、(十三氟-1,1,2,2-四氢辛基)甲基二氯硅烷、(十七氟-1,1,2,2-四氢癸基)甲基二氯硅烷、(3,3,3-三氟丙基)二甲基氯代硅烷、九氟己基二甲基氯代硅烷、(十三氟-1,1,2,2-四氢辛基)二甲基氯代硅烷、(十七氟-1,1,2,2-四氢癸基)二甲基氯代硅烷;三氯硅烷,例如(十三氟-1,1,2,2-四氢辛基)三氯硅烷、(3,3,3-三氟丙基)三氯硅烷、九氟己基三氯硅烷、(十七氟-1,1,2,2-四氢癸基)三氯硅烷;氨基硅烷,例如九氟己基三(二甲基氨基)硅烷等。

27.这种反应性组分的烷氧基可为c

1-4

烷氧基,例如甲氧基(-och3)、乙氧基(-och2ch3),并且这种反应性组分的烷基可以具有各种链长,例如链长为c

1-30

,如c

3-30

。形成直链聚合物的这种反应性组分的烷基通常为低级烷基,例如c

1-16

,如c

1-8

。在每种情况下,烷基都可以被一个或以上氟基取代,从而形成具有c

1-30

、c

3-30

、c

1-16

、c

1-8

等链的氟烷基和全氟烷基,例如具有这种链长的氟烷基或全氟烷基烷氧基硅烷、二氟烷基或二全氟烷基二烷氧基硅烷、氟烷基或全氟烷基三烷氧基硅烷。

28.通过使制剂的反应性组分直接与基材表面上暴露的羟基或其他反应性基团反应以形成一系列直链化合物,化合物的一端通过基材表面上的羟基或其他反应性基团直接共价结合至表面,从而可以由该制剂形成结合层。可供选择地,可通过由基材表面上暴露的羟基或其他反应性基团直接引发一种或以上硅烷单体聚合,以形成通过基材表面上的羟基或

其他反应性基团直接共价结合至表面的一系列直链聚硅烷或聚硅氧烷或它们的组合,从而形成结合层。优选地,一端连接至表面而另一端延伸远离表面的直链聚合物不与相邻的直链聚合物形成共价键或交联(例如,形成刷状结构)。

29.结合层的厚度可小于约1000nm。在一些情况下,结合层的厚度可小于约500nm,小于约100nm,或甚至小于约10nm,例如约1nm或5nm至约500nm。

30.本公开的制剂可包含一种或以上催化剂。如本文所使用的,催化剂是指一种或以上催化剂。催化剂可促进并加速结合层的形成。制剂可包含的可用催化剂包括酸催化剂,例如硫酸、盐酸、乙酸、磷酸、硝酸或它们的组合。在一些实施方案中,催化剂不包括含有诸如铂之类过渡金属的催化剂,因为此类催化剂趋于使成本增加并且趋于残留在所形成的包含此类催化剂的涂层中。

31.本公开的制剂还包含溶剂或介质,其可为单一溶剂或多种溶剂,例如溶剂体系,在本文中统称为溶剂。溶剂可促进结合层的形成、以及在表面上形成防护涂层期间促进润滑剂在结合层内的注入。优选地,溶剂应当具有相对低的沸点和相对高的蒸气压,以在由其形成防护涂层时使溶剂易于从制剂中蒸发。在一个实施方案中,本公开制剂的溶剂在大气压下的沸点可不大于约140℃,例如不大于约82.5℃,并且甚至不大于约60℃。在其他实施方案中,本公开制剂的溶剂在20℃的蒸气压可为4.3kpa,例如为异丙醇。可以使用具有较高沸点和较低蒸气压的溶剂,但这往往要抑制干燥速率和/或可能需要通过应用减压气氛以除去溶剂而将其除去。

32.本公开制剂可包含的可用溶剂可包括一种或以上低级酮,例如c

1-8

酮,如丙酮、甲乙酮、环己酮;低级醇,例如c

1-8

醇,如甲醇、乙醇、异丙醇、丁醇;低级醚,例如c

1-8

醚,如二甲醚、二乙醚、四氢呋喃;低级酯,例如c

1-8

酯,如乙酸乙酯、乙酸丁酯、乙二醇醚酯;低级卤代溶剂,例如氯代c

1-8

,如二氯甲烷、三氯甲烷;脂肪族或芳香族烃溶剂,如己烷、环己烷、甲苯、二甲苯、二甲基甲酰胺、二甲基亚砜以及它们的任意组合。溶剂也可包含一定量的水,例如小于约5重量%的水。

33.本公开的制剂还包含润滑剂或润滑剂的组合,在本文中统称为润滑剂。为了形成稳定地粘附至由制剂的反应性组分形成的结合层的润滑剂,润滑剂应当对结合层和/或基材具有强亲和力,使得润滑剂可以完全润湿表面(例如,使得平衡接触角小于约5

°

,例如小于约3

°

、约2

°

、约1

°

)并且稳定地粘附在表面上。此外,由于在形成防护涂层时从制剂中除去溶剂,并且润滑剂的目的在于粘附至结合层,因此润滑剂的沸点应当显著高于溶剂的沸点,例如,润滑剂的沸点应当比在相同大气压下的溶剂的沸点高至少10℃,例如比在相同大气压下溶剂的沸点高至少20℃、40℃、60℃、80℃、100℃、120℃、150℃、200℃、250℃等。此外,在形成的防护涂层中,润滑剂应当是可移动的,因此如果存在润滑剂的话,优选润滑剂基本上不与制剂中的反应性组分反应。稳定地粘附至结合层的润滑剂被认为主要是由于范德华力而不是通过共价结合至结合层。在某些实施方案中,本公开的润滑剂不含会与制剂的反应性组分反应的基团。

34.此外,稳定粘附的润滑剂不同于置于表面或改性表面上的润滑剂,置于表面或改性表面上的润滑剂不润湿表面(例如,形成的平衡接触角大于10

°

),和/或当抬高表面至滚动角达90

°

时,置于表面或改性表面上的润滑剂仅在几分钟或更短的时间段内就从表面滑落。稳定地粘附至结合层的润滑剂是这样的润滑剂,即使当基材表面与水平面成90

°

时,该

润滑剂也基本上保留(大于约80%)在结合层上至少一小时或更长的时间,例如数小时和数天和数月。

35.可用于本公开制剂的润滑剂应当具有足够的粘度但相对可移动,以在预期应用具有防护涂层的基材的温度下促进涂层体系的防护性。这种温度范围可为约-30℃至约300℃。因此,润滑剂的粘度应当优选为至少约1cst(在25℃测定),例如至少约2cst、3cst、4cst、5cst、6cst、7cst、8cst、9cst、10cst、15cst、20cst、30cst等(在25℃测定)以及处于上述粘度之间的任何值。此外,为了使润滑剂在可使用防护涂层的某些温度下可移动,在25℃测定的润滑剂粘度应当优选不大于约1500cst,例如在25℃测定的粘度不大于约950cst、900cst、850cst等,以及处于上述粘度之间的任何值。在一个实施方案中,在25℃测定的用于本公开的制剂的润滑剂的粘度范围可为约1cst至约1500cst,例如约2cst、3cst、4cst、5cst、6cst、7cst、8cst、9cst、10cst、15cst、20cst、30cst等至约1500cst、1200cst、1000cst、800cst、350cst、200cst、150cst等,以及处于上述粘度之间的任何值。对于高温使用,防护涂层中的润滑剂在室温下可以具有甚至更高的粘度,因为在较高的使用温度下这种润滑剂的粘度将更小。此外,在15℃至25℃的温度范围内,润滑剂密度小于约2g/cm3将是优选的。

36.本公开的制剂包含的润滑剂可为全疏润滑剂、疏水性润滑剂和/或亲水性润滑剂中的一种或以上。润滑剂可以包括全氟化油、或硅油、或羟基聚二甲基硅氧烷(pdms)、或植物油。可以使用的其他润滑剂包括全氟聚醚、全氟烷基胺、全氟烷基硫醚、全氟烷基亚砜、全氟烷基醚、全氟环醚油和全氟烷基膦和全氟烷基氧化膦油以及它们的混合物。优选地,选择对特定的结合层和/或基材具有强的化学亲和力的润滑剂,以使润滑剂可以充分润湿并通过结合层稳定地粘附至表面。例如,诸如全氟聚醚之类的全氟化油(例如,krytox油)可完全润湿并稳定地粘附至聚合硅氧烷和/或硅烷结合层,聚合硅烷结合层包含诸如全氟化烷基硅烷之类的氟化烷基硅烷。这种结合层可由制剂中的与基材表面的官能团反应的反应性氟化烷基硅烷形成。例如,硅油或植物油可以完全润湿并稳定地粘附至由一系列直链聚二甲基硅氧烷(pdms)组成的结合层。例如,羟基pdms也可以完全润湿并稳定地粘附至由一系列直链聚二甲基硅氧烷(pdms)组成的结合层。这种pdms结合层可以由从基材表面聚合二甲基二甲氧基硅烷形成。矿物油或植物油可以完全润湿并稳定地粘附至包含一系列烷基硅烷的结合层,其中烷基硅烷可以由烷基三氯硅烷或烷基三甲氧基硅烷形成。在这些烷基硅烷上的烷基可以具有各种链长,例如c

1-30

的烷基链。与具有各种链长的烷基硅烷和由一种或以上二烷基二烷氧基硅烷如二甲基二甲氧基硅烷聚合的聚硅氧烷相容的其他润滑剂包括烷烃油,以及植物油如蔬菜油、鳄梨油、藻类提取物油、橄榄油、棕榈油、豆油、菜籽油、蓖麻油、菜子油、玉米油、花生油、椰子油、棉籽油、棕榈油,红花油、芝麻油、向日葵籽油、杏仁油、腰果油、榛子油、澳洲坚果油、蒙古坚果油、山核桃油、松子油、花生油、核桃油、葡萄柚籽油、柠檬油、桔子油、苋菜油、苹果籽油、阿甘油、鳄梨油、巴巴苏仁油、辣木油、婆罗洲脂坚果油、栗子油、角豆荚油、山茶籽油、可可油、苍耳子油、巴西棕油、葡萄籽油、木棉籽油、红麻籽油、拉勒曼蒂亚油、马尼拉油、白芒花籽油、夏威夷果油、芥末油、秋葵籽油、木瓜籽油、巴西树果油、罂粟籽油、巴卡斯油、李子仁油、藜麦油、盏金花油、米糠油、菜子油、芝麻油、红花油、美果榄油、乳木果油、角鲨烯、豆油、茶籽油、油莎豆油、番茄籽油、液体萜烯(如,)和其他类似植物油等。植物油可以单独使用或与其他润滑剂一起使用,或以植物油的混合

物单独使用或与其他润滑剂一起使用。

37.本公开的制剂可以包含其他组分,例如香料,即发出令人愉快的气味的物质。这种香料包括(例如)天然或合成的芳香族化合物或精油,如柠檬油、香柠檬油、柠檬草油、橙油、椰子油、薄荷油、松树油、玫瑰油、熏衣草油或上述物质的任意组合。作为一个实例,添加到本公开的制剂中的香料可以具有柠檬、或玫瑰、或薰衣草、或椰子、或橙子、或苹果、或木材、或薄荷等的气味。例如,在不稀释的情况下,可以将一种或以上香料添加到本公开的制剂中,并且可以替代溶剂以约0.0005重量份至约10重量份,例如约0.01重量份至约5重量份的范围添加。在某些方面,香料可溶于醇和硅氧烷。

38.在某些实施方案中,本公开的制剂中基于重量的各种组分的含量可以包括下表提供的范围:

39.制剂中反应性组分与一种或多种润滑剂的相对比例

40.反应性组分与酸催化剂的相对比例

[0041][0042]

制剂中各组分的相对比例

[0043][0044]

对于本公开制剂的一些实施方案,润滑剂含量不大于约50重量%,例如约0.05重量%至约50重量%。大于99重量%的润滑剂含量趋于抑制表面上防护涂层体系的形成。

[0045]

在本公开的一个方面,可由氟化烷基硅烷和/或氟化润滑剂在基材上形成防护涂

层体系。例如,一种或以上c

2-c8氟化烷基硅烷反应性组分(例如约2重量%至约10重量%)可以与一种或以上全氟聚醚润滑剂(例如约0.02重量%至约10重量%)、催化剂和溶剂组合为多合一制剂。例如,可以将这种制剂施加至玻璃基材上。

[0046]

有利地,本公开的制剂可以具有长保质期,当在封闭容器中储存在约室内环境时,反应性组分基本上不失活。另外,本公开的制剂可以容易地用于制备防护涂层。

[0047]

由本公开制剂制备的防护涂层可以以小于约10

°

的典型接触角滞后现象防宽范围的液体和固体,包括但不限于雨水、肥皂水、硬质水、血液、细菌等。该防护涂层还可以防动力粘度为至少1

×

10-3

pa

·

s,例如至少1pa

·

s、100pa

·

s、10,000pa

·

s、至100,000pa

·

s的粘弹性固体。

[0048]

在实施本公开的某些方面中,优选在具有相对光滑的表面的基材上形成防护涂层。在一些实施方案中,基材表面具有微米级的平均粗糙度(ra),例如ra小于几微米,并且优选小于几百纳米,或者甚至小于几纳米。有利地,其上待形成防护涂层的基材表面相对光滑,例如,表面的平均粗糙度ra小于约4μm,如平均表面粗糙度小于约2μm和小于约1μm,甚至小于约500nm,如平均表面粗糙度小于约100nm、80nm、60nm、40nm、20nm、10nm等。

[0049]

可以通过原子力显微镜(afm)以0.1纳米级用敲击模式在扫描面积为2

×

2μm2上测定平均表面粗糙度或用同等技术测定平均表面粗糙度。可以通过zygo光学轮廓仪以1纳米级在475

×

475μm2的面积上测定平均表面粗糙度或通过同等技术测定平均表面粗糙度。

[0050]

在实施本公开的某些方面中,可用于本公开的具有光滑表面的基材包含由以下物质组成的基材:一种或以上聚合物,例如聚碳酸酯、聚丙烯、高密度聚乙烯、聚氨酯、聚(甲基丙烯酸甲酯)、硅树脂、尼龙、聚(乙烯-醋酸乙烯酯)、聚醋酸乙烯酯、聚乙烯醇;建筑/建造材料如大理石、花岗岩、石材、陶瓦、砖、沥青、水泥、陶瓷、瓷料、瓷制品、玻璃;金属如钛、铜、铝、碳钢等;金属合金;纤维素如木材、纸、棉;以固体形式存在的其他材料等;以及它们的组合。例如,可以通过氧等离子体处理,或通过在空气或氧气的存在下进行加热(对于金属的情况),从而处理基材的表面以形成反应性基团,例如羟基。基材可以包括反应性耦合层和在耦合层的表面上形成的防护涂层。

[0051]

在施加制剂之前,可以清洁和干燥基材表面。清洁基材表面的一个实例涉及使用例如为乙醇或异丙醇的低级醇冲洗表面。然后可以干燥表面并施加制剂。

[0052]

在基材表面制备防护涂层的方法包括干燥基材的表面上的本公开的制剂以基本上除去溶剂,例如,在干燥步骤中可以除去大于约60重量%、65重量%、70重量%、80重量%、85重量%、90重量%、95重量%和更高的溶剂。干燥制剂浓缩了反应性组分并使它们反应以在基材表面形成结合层。选择反应性组分,使得它们与表面反应,以形成一系列化合物,各化合物的一端结合至表面,而另一端延伸远离表面。干燥制剂还使得润滑剂浓缩并保留在结合层内。因此,选择润滑剂以使其对结合层和/或表面具有亲和力,从而使润滑剂可经由结合层稳定地粘附至表面。

[0053]

有利地,可通过在相对低的温度下,例如温度范围为约0℃至约80℃时进行干燥从而在基材的表面上形成防护涂层。因此,可在约5℃至约室温,例如20℃,以及在高温,例如大于约25℃、30℃、40℃、50℃、55℃、60℃、70℃、80℃等时实现由本公开的制剂形成防护涂层。有利地,形成防护涂层也可以在相对短的时间段内进行,时间段例如为不大于约120分钟,如60分钟,例如不大于约30分钟,并且甚至是不大于约5分钟的短时间段。尽管真空可以

加速制剂的干燥,但对于本公开的方法和制剂的干燥而言真空不是必需的,可以在大气压下,例如在约1atm时进行干燥。此外,干燥和/或施加本公开的制剂可以在空气中、或在惰性气氛如氮气氛中进行。

[0054]

将本公开的制剂施加至基材表面可以利用液相处理进行,从而避免了复杂的装置和处理条件。这种液相处理包括(例如)仅浸没基材(浸涂)或通过将制剂擦涂、喷涂(包括气溶胶喷涂)、幕涂和/或旋涂到表面上,从而将制剂施加至基材表面。将本公开的制剂施加至基材表面的其他方法可以通过以下方式进行:在表面上抹擦注入有该制剂的由织物、纸或类似材料制成的毛巾、或海绵或橡胶滚轴,从而将制剂从毛巾、海绵、橡胶滚轴转移至基材表面。有利地,可以在环境温度和/或大气压下并且在空气中将制剂施加至基材表面,例如,可以在空气中和大气压下将本公开的制剂施加至基材表面。在某些实施方案中,在催化剂(例如酸催化剂)和水的存在下加速结合层的形成。可以从溶剂或大气这两者中的一者中、或这两者中获得水。在具有一些水分的气氛中干燥制剂,例如对于某些反应性组分,在20℃和大气压下为至少约10%的环境湿度是优选的。因此,在一些实施方案中,在约10%至不大于约80%的环境湿度对本公开的制剂进行干燥。

[0055]

有利地,通过施加和干燥本公开的制剂从而形成防护涂层可在相对短的时间段内进行,时间段例如为不大于约120分钟,如60分钟,例如不大于约30分钟,并且甚至是不大于约5分钟的短时间段。此外,干燥和/或施加本公开的制剂可以在空气中、或在惰性气氛如氮气氛中,并且在大气压下进行。有利地,可在环境条件下(例如,在空气中在约一个大气压下并且在约5℃至约35℃的温度时)在基材表面形成防护涂层。

[0056]

图1示出了根据本公开的一个方面的在基材表面形成防护涂层的方法。对于该实例,将本公开的制剂(10)施加至基材(12)以形成在其表面上具有制剂涂层的基材(14)。对于该实例,基材为光滑基材(例如,基材表面的平均粗糙度小于1μm)。干燥基材的表面上的制剂以基本上除去溶剂从而形成防护涂层(16),其中结合层(16a)共价结合至表面(12a),并且润滑剂层(16b)注入结合层(16a)中。该结合层类似于基材表面上的刷状物,并且润滑剂注入结合层内。

[0057]

图2示出了根据本公开的一个方面的在基材表面形成防护涂层的另一方法。对于该实例,首先将耦合层(28)施加至基材(22)的表面(22a)。耦合层可用于具有相对惰性表面的基材,例如由聚合物组分组成的许多表面。将本公开的制剂(20)施加至耦合层(28)的表面(28a)以形成在其表面上具有制剂涂层的基材(24)。干燥表面上的制剂以基本上除去溶剂从而形成防护涂层(26),其中结合层(26a)共价结合至表面(28a),并且润滑剂层(26b)注入结合层(26a)中。该结合层类似于基材表面上的刷状物,并且润滑剂注入结合层内。

[0058]

在一些情况下和在某些条件下,防护涂层的润滑剂可能随时间推移而减少。有利地,可以通过将润滑剂施加至结合层从而补充润滑剂,从而使基材表面的防护涂层体系得以存续,该润滑剂可以是与用于制备防护涂层的润滑剂相同的或不同的润滑剂。

[0059]

本公开的示例性制剂可以包含一种或以上可聚合硅烷单体和/或硅氧烷单体作为反应性组分。干燥这种制剂使表面上暴露的羟基引发单体聚合,以形成一系列直链聚硅烷或聚硅氧烷或它们的组合。通过这种技术,所述一系列直链聚合物的一端共价结合至表面而另一端延伸远离表面,并且类似于刷状物。下表1和表2提供了可聚合单体、润滑剂、溶剂和酸催化剂的示例性制剂及范围,另下表3提供了具有香料的示例性制剂及范围。

[0060]

表1:示例性一步法涂层制剂的含量范围

[0061]

组分近似含量范围硅烷单体和/或硅氧烷单体4重量%至15重量%溶剂34重量%至95重量%酸催化剂0.5重量%至1重量%润滑剂0.05重量%至50重量%

[0062]

表2:另一示例性一步法涂层制剂的含量范围

[0063]

组分近似含量范围硅烷单体和/或硅氧烷单体4.5重量%至9.0重量%溶剂45.0重量%至90重量%酸催化剂0.5重量%至1重量%润滑剂0.05重量%至50重量%

[0064]

表3:具有香料的示例性一步法涂层制剂的含量范围

[0065]

组分近似含量范围硅烷单体和/或硅氧烷单体4重量%至15重量%溶剂29重量%至95重量%酸催化剂0.5重量%至1重量%润滑剂0.05重量%至50重量%香料0.01重量%至5重量%

[0066]

制剂的具体实例可以包含二甲基二甲氧基硅烷作为可聚合硅烷单体,以构成制剂的约4重量%至约15重量%,例如约4.5重量%至约9.0重量%;润滑剂可为硅油或羟基封端的聚二甲基硅氧烷或蔬菜油(例如豆油),以构成制剂的约0.05重量%至约50重量%。在25℃,硅油或羟基封端的聚二甲基硅氧烷或蔬菜油的粘度的范围可为约20cst至约350cst。对于该具体实例,溶剂可为低级酮或低级醇如丙酮、乙醇、异丙醇(或异丙基醇)、低级氯化溶剂如三氯甲烷等、以及前述的任意组合,并且构成制剂的约45.0重量%至约95.0重量%。对于该具体实例,硫酸和/或盐酸或乙酸或磷酸可以用作催化剂以构成制剂的约0.5重量%至约1.0重量%。

[0067]

为了证明本公开的某些制剂的有效性,通过异丙醇清洁光滑载玻片,随后通过将制剂擦涂在载玻片上从而施加制剂。然后在环境条件下,即在23℃、60%相对湿度、大气压下,将载玻片静置5min。干燥后,在载玻片的表面上形成了使用具有不同含量组分的制剂得到的防护涂层。测试的所有防护涂层都对20μl水滴表现出低滚动角(<10

°

)。应当注意,较小的滚动角表示经涂覆的表面对特定液体具有较好的液体防护性。此外,润滑剂在表面上稳定存在并且没有去润湿。所得的涂层可以防宽范围的液体和固体,包括但不限于典型接触角滞后现象《10

°

的雨水、肥皂水、硬质水、血液。该防护涂层还可以防动力粘度为至少1

×

10-3

pa

·

s、1pa

·

s、100pa

·

s、10,000pa

·

s、至100,000pa

·

s的粘弹性固体。

[0068]

有利地,本公开的制剂可应用于陶瓷或金属马桶、水槽、卫生洁具;包括镜子、挡风玻璃、建筑物中的窗户、用于照相机的玻璃光学透镜的玻璃基材的表面;由一种或以上聚合物组成的表面,如塑料水槽、马桶;个人防护设备如防护服、面罩、护目镜、鞋套和鞋的表面;

以及医疗设备如造口术器具、导管、注射器、手术刀、内窥镜透镜、金属和塑料植入物(例如,骨科植入物、牙科植入物、青光眼植入物)、假体等;汽车部件,例如挡风玻璃、摄像头、灯和传感外壳、挡泥板、车身;飞机部件,例如挡风玻璃、飞机机翼和机身;船舶部件,例如水下设备、锚索、船艇和船只;户外和室内标志、公共汽车台阶围栏。

[0069]

许多医疗设备可受益于本公开的制剂和防护涂层,包括由聚合物表面组成的医疗设备。例如,造口术器具(如它们通常所指的袋或囊)可以包括收集囊和一个或以上端口,该一个或以上端口包括一个或以上排出端口。这种造口术器具具有通常由一种或以上聚合物制成的表面,表面可以用本公开的制剂涂覆以形成一个或以上防护表面。在本公开的一个方面,造口术器具的表面,例如内表面,可以包括防护涂层,通过干燥这种表面上的本公开的制剂以基本上除去溶剂并且在表面形成结合层,其中润滑剂稳定地粘附至结合层。

[0070]

此外,在某些聚合物组分上构成的趋于相对惰性并且难以改性的表面也可以受益于本公开的制剂和防护涂层。对于这种表面,可以将耦合层施加至聚合物基材,并且在耦合层的表面制备本公开的防护涂层体系。

[0071]

实施例

[0072]

以下实施例旨在进一步说明本发明的某些优选实施方案,并且在性质上不受限制。本领域的技术人员通过不超常规的实验即可识别或能够确定本文所述特定物质和方法的许多等同方式。

[0073]

以下示例性制剂(实施例1至实施例5)改变了制剂中润滑剂的含量,同时保持其他组分相对于彼此恒定,即溶剂(重量%):硅烷单体(重量%):催化剂(重量%)的近似重量比=100:10:1。对于以下实施例1至5中的制剂,通过涡流混合或磁力搅拌器这两者中的一者进行搅拌,在容器内将各组分混合约1min,从而制备制剂。在使用前,将制剂在室温下静置约2min。该制剂在制备后可稳定存在至少3个月。

[0074]

对于这些实验,将光滑载玻片用作基材。载玻片的表面粗糙度约小于10nm。在施加制剂之前,通过用异丙醇冲洗从而清洁载玻片。将制剂通过浸涂或喷涂及随后擦涂到载玻片上,从而将具有实施例1至5的组分和含量的制剂施加至不同的载玻片。

[0075]

实施例1:低润滑剂含量制剂1

[0076]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷9.0重量%溶剂:异丙醇89.95重量%催化剂:硫酸1.0重量%润滑剂:硅油或蔬菜油0.05重量%

[0077]

实施例2:低-中等润滑剂含量制剂2

[0078]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷9.0重量%溶剂:异丙醇89.0重量%催化剂:硫酸1.0重量%润滑剂:硅油或蔬菜油1.0重量%

[0079]

实施例3:中等润滑剂含量制剂3

[0080]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷8.1重量%溶剂:异丙醇81.0重量%催化剂:硫酸0.9重量%润滑剂:硅油或蔬菜油10.0重量%

[0081]

实施例4:中-高润滑剂含量制剂4

[0082]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷7.2重量%溶剂:异丙醇72.0重量%催化剂:硫酸0.8重量%润滑剂:硅油或蔬菜油20.0重量%

[0083]

实施例5:高润滑剂含量制剂5

[0084]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷4.5重量%溶剂:异丙醇45.0重量%催化剂:硫酸0.5重量%润滑剂:硅油或蔬菜油50.0重量%

[0085]

将制剂施加至载玻片之后,再将制剂在环境条件(例如,23℃,60%相对湿度,大气压)下干燥5min以在载玻片上形成防护表面。对制剂施加这些干燥条件使得二甲基二甲氧基硅烷单体通过酸催化缩合过程聚合,以形成结合至玻璃表面的一系列直链聚硅氧烷,其中硅油稳定地保留在聚硅氧烷聚合物内。根据x射线光电子能谱(xps)分析,玻璃上接枝的pdms层的估算厚度为约1nm至4nm。

[0086]

实施例1至5的所有制剂都产生了对20μl水滴表现出低滚动角(<10

°

)的防护表面。为了测量滚动角,将已知体积(例如20μl)的水滴置于经涂覆的基材上。随后使基材从水平位置逐渐倾斜,直到水滴开始从基材滑落。水滴开始滚动的(在水平面和平坦的倾斜基材之间形成的)角度为滚动角。此外,润滑剂在表面上稳定存在并且没有去润湿。

[0087]

确定某些上述示例性制剂的保质期为可稳定存在超过12个月。例如,制备某些制剂,并在制剂制备之后12个月内通过涂覆玻璃对其进行测试,发现防护涂层产生的滚动角为10度或更小,这与这些制剂在其制备时的结果相当。

[0088]

通过倾斜台或测角器测量滚动角。

[0089]

图3为示出由包括上述实施例1至5的制剂制备的防护表面的滚动角相对于润滑剂含量的图。

[0090]

从图3的数据可以看出,当润滑剂含量在约0.1重量%至约10重量%的范围内时,20μl液滴的滚动角小于10度。予以注意,其他组分的重量比恒定,溶剂(重量%):反应性单体(重量%):催化剂(重量%)=100:10:1。

[0091]

图4为示出制备包含反应性组分、催化剂、溶剂和润滑剂的多合一制剂的润滑剂与反应性组分之间的质量比与滚动角的关系的图。对于图中的数据,反应性单体、溶剂、催化剂和润滑剂分别为二甲基二甲氧基硅烷、异丙醇、硫酸和硅油。从制剂的数据观察到,当质

量比(m

润滑剂

/m

反应性组分

)在约0.01至约1的范围内时,20μl水滴的滚动角小于10度。予以注意,其他组分的重量比恒定,溶剂(重量%):反应性组分(重量%):催化剂(重量%)=100:10:1。误差条(error bar)表示5次独立测量结果的标准偏差。

[0092]

这些实施例表明,可以有利地在环境条件下(即在空气中在大气压和环境温度下)并通过液相处理利用单一制剂和单一施加方式在基材表面形成防护涂层,从而避免了复杂的装置和处理条件。

[0093]

在现实世界的应用中,将包含香料的多合一制剂应用于马桶、水槽、固定装置、以及包括挡风玻璃、建筑物中的窗户、太阳能电池板、黄铜扶手和照相机的光学透镜的镜面或玻璃、以及诸如造口术器具之类的医疗设备和诸如卡骆驰安全鞋之类的个人防护设备。通过喷涂或擦涂将涂层施加至这些表面上。将以下制剂涂覆在以下基材表面。

[0094]

实施例6:马桶涂层

[0095]

组分近似含量反应性单体:二甲基二甲氧基硅烷10重量%溶剂:异丙醇83重量%催化剂:硫酸1重量%润滑剂:硅油5重量%香料1重量%

[0096]

实施例7:水槽和固定装置涂层

[0097]

组分近似含量反应性单体:二甲基二甲氧基硅烷10重量%溶剂:异丙醇86重量%催化剂:硫酸1重量%润滑剂:硅油2重量%香料1重量%

[0098]

实施例8:镜子/玻璃涂层

[0099]

组分近似含量范围反应性单体:二甲基二甲氧基硅烷10重量%溶剂:异丙醇87重量%至88重量%催化剂:硫酸1重量%润滑剂:硅油0.05重量%至0.5重量%香料1重量%

[0100]

将具有实施例6、7、8的组分和含量的制剂分别施加至陶瓷马桶、陶瓷水槽和玻璃镜。在施加制剂之前,通过用异丙醇或玻璃清洁剂抹擦从而清洁未涂覆的表面,然后使其干燥。通过喷洒制剂然后擦涂,或通过用纸巾、布料、海绵或任何其他类似的织物直接擦涂表面上的制剂,从而将制剂施加至清洁干燥的表面。通过用异丙醇或玻璃清洁剂抹擦或冲洗,然后用纸巾、布料、海绵或任何其他类似的织物抹擦,从而除去表面上任何不期望的残留薄雾。

[0101]

在施加制剂后,使马桶、水槽和镜子在环境条件(例如,约23℃,60%相对湿度,大

气压)下干燥约5min。干燥后,马桶、水槽和镜子的表面上分别形成了使用实施例6、7和8的制剂得到的防护涂层。所有经涂覆的表面都可以防>15μl的水滴。此外,润滑剂在表面上稳定存在并且没有去润湿。所得的涂层可防宽范围的液体和固体。

[0102]

实施例9:聚合物表面:

[0103]

具有相对非反应性表面的基材也可受益于本公开的制剂和防护涂层。对于这些实例,在施加制剂之前,将反应性耦合层施加至基材表面。将包括二氧化硅耦合层、聚(乙烯-醋酸乙烯酯)耦合层和聚(乙烯醇)耦合层的反应性耦合层施加至聚合物基材。

[0104]

例如,首先用二氧化硅耦合层处理尼龙基材。由溶胶-凝胶法在尼龙片材上形成二氧化硅层。具体而言,用包含teos(原硅酸四乙酯)/乙醇/h2o/hcl(体积比1:4:6:0.1)的溶液浸涂或擦涂尼龙片材。在浸涂后,在室温下固化尼龙基材12小时。通过重复该过程,可以将多个二氧化硅层施加到彼此之上,以增加二氧化硅层厚度。

[0105]

在另一实例中,通过用包含teos(原硅酸四乙酯)/乙醇/h2o/hcl(体积比1:4:6:0.1)的溶液浸涂造口术袋,从而在造口术囊(购自hollister,inc.)的塑料表面上形成二氧化硅耦合层。

[0106]

在另一实例中,通过在120℃的烘箱中将peva珠粒(sigma aldrich,醋酸乙烯酯40重量%)在尼龙片材上熔融并烘烤1小时,从而在尼龙片材上形成聚(乙烯-醋酸乙烯酯)(peva)耦合层。

[0107]

然后,通过将制剂浸涂、喷涂或擦涂到表面上,将具有上述实施例2的组分和含量的制剂施加至具有各种耦合层的聚合物基材表面。所有经涂覆的聚合物表面都形成了对15μl水滴表现出低滚动角(<25

°

)的防护表面(表4)。

[0108]

上述涂覆方法也适用于聚氨酯、聚碳酸酯、聚丙烯、高密度聚乙烯、聚氯乙烯、eva膜、聚(甲基丙烯酸甲酯)、硅树脂(参见表4)。

[0109]

表4.具有防护涂层的聚合物表面上的滚动角:

[0110]

[0111]

在模拟的马桶的环境中,与未涂覆玻璃表面相比,我们的涂层在防止玻璃上的矿物结垢方面更有效。具体而言,在目的测试条件下,与未涂覆表面相比,硬质水滴(200mg/l氯化钠)在经防护剂涂覆的表面上的移动快大约一个数量级,并且与未涂覆表面相比,硬质水滴(200mg/l氯化钠)在经防护剂涂覆的表面上的蒸发慢大约1.5倍。快速移动、缓慢蒸发的硬质水滴更可能在留下矿物残留物之前被除去,这使得经防护剂涂覆的表面在防止结垢方面更有效。在100个硬质水冲洗循环后,与未经处理的玻璃相比,经防护剂涂覆的表面表现出的硬水累积覆盖面积减少》95%。

[0112]

在标称相对湿度31%和温度22℃的条件下,利用280nm至400nm的波长和3600mj/m2/年的累积剂量进行加速uv曝光测试。在uv加速测试之前和之后在经防护剂涂覆的玻璃样品上进行接触角、滚动角和接触角滞后现象测试。接触角测量结果为>100

°

,接触角滞后现象为<10

°

,并且滚动角为<10

°

,并且在350nm至1500nm内的透光率>90%至95%。这些结果表明,甚至在相当于30个月的阳光暴露之后,经防护剂涂覆的玻璃样品仍保持相似的液体防护性。使用optronic laboratories monochromator model ol750-d,s/n 14516191(solar light company inc.)进行测量。

[0113]

为了量化由实施例2中提供的制剂(润滑剂粘度为20cst至350cst)制成的经防护剂涂覆的玻璃样品的静态寿命,将样品在环境条件(平均温度为23.5℃且平均湿度为40%)中储存8个月,并定期称重以确定由于蒸发导致的润滑剂损失。使用15μl水滴测量滚动角以量化液体防护性。在8个月的过程中,样品的滚动角保持<10度。

[0114]

为了评价在研磨条件下的防护涂层耐久性,将200g重的砂纸置于经防护剂涂覆的玻璃样品上,其中使纸的研磨面面向样品。我们使用100目的氧化铝砂纸。每个研磨循环包括以~0.1m/s的速度将砂纸拖拉经过样品1秒。每几个循环后,测量15μl水滴的滚动角。当经防护剂涂覆的样品(使用实施例2的制剂)经受》700次的侵蚀性研磨循环之后,15μl液滴的滚动角才超过60度。

[0115]

表5:本公开的防护涂层的性能指标的总结。

[0116][0117]

本公开仅显示和描述了本发明的优选实施方案及其多功能性的示例。应当理解,本发明能够在各种其他组合和环境中使用,并且能够在本文所述的发明构思的范围内改变或修改。因此,例如,本领域技术人员用不超过常规的实验将认识到或能够确定本文所述的特定物质、方法和设置的许多等同方式。所述等同方式被认为是在本发明的范围内,并且被

权利要求所覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。