1.本发明涉及压裂支撑剂生产技术领域,更具体而言,涉及一种高密度高强度压裂支撑剂及其制备方法。

背景技术:

2.压裂支撑剂是油(气)开采时水力压裂工艺技术所需要的必备支撑材料。在石油天然气深井开采时,高闭合压力低渗透性矿床经压裂处理后,使含油气岩层裂开,油气从裂缝形成的通道中汇集而出,此时需要流体注入岩石基层,以超过地层破裂强度的压力,使井筒周围岩层产生裂缝,形成一个具有高层流能力的通道,为保持压裂后形成的裂缝开启,油气产物能顺畅通过。用石油压裂支撑剂随同高压溶液进入地层充填在岩层裂隙中,起到支撑裂隙不因应力释放而闭合的作用,从而保持高导流能力,使油气畅通,增加产量。

3.现有技术中多采用中低密度中低强度的压裂支撑剂,但此类中低密度中低强度产品的高压强抗破碎能力远远达不到实际工作中的要求,从而导致压裂支撑剂导流能力降低,油(气)产量无法有效提高,无助于油(气)生产提高产量的需求。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,为此,本发明的一个方面的目的在于,提供一种高密度高强度压裂支撑剂。

5.本发明压裂支撑剂适用于超深井的压裂工艺生产技术。

6.本发明压裂支撑剂原材料质量百分比为:原材料质量百分比为:86.5%-90.5%的轻烧铝矾土、4%-8%的生铝矾土和3.5%-7%的添加剂;所述轻烧铝矾土是将生铝矾土进行轻烧,使al2o3含量提高到90%以上,将sio2和fe2o3分别降到2%以下和1%以下,tio2含量提高到3%以上;所述轻烧铝矾土烧矢量为33%-34%。

7.优选的,生铝矾土选用圭亚那生铝矾土,al2o3含量高于市场其他同类产品,且fe2o3含量更低,更适于生产耐火材料。

8.优选的,所述轻烧是将生铝矾土放入窑中进行烧制,烧制温度是800-900℃,烧制时间是1-3h;所述添加剂为mno2和白云石粉,mno2占原材料总质量的3%-5%,白云石粉占原材料总质量的0.5%-2%;用轻烧铝矾土、未煅烧铝矾土和添加剂白云石粉、mno2的组合原材料,是为有效降低烧成温度,以便更好地生成莫来石相和刚玉相,提高生成物的抗压强度。

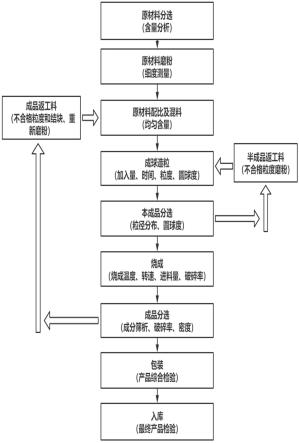

9.本发明的另一个方面的目的在于,提供一种高密度高强度压裂支撑剂的制备方法。

10.该压裂支撑剂的制备方法具体步骤如下:s1.将生铝矾土进行轻烧制备成轻烧铝矾土,对轻烧铝矾土进行含量分析,所述含量分析要求al2o3含量在90%以上,sio2含量在2%以下、fe2o3含量在1%以下,tio2含量在3%以上合格;s2.将s1中含量分析合格的轻烧铝矾土进行研磨,所述研磨细度达400目,通过率

为99%以上;s3.将s2中处理后的轻烧铝矾土与生铝矾土和添加剂,按照配方要求进行配料,均化处理制成混料,所述配方为86.5%-90.5%的轻烧铝矾土、4%-8%的生铝矾土和3.5%-7%的添加剂;所述添加剂为mno2和白云石粉,mno2占原材料总质量的3%-5%,白云石粉占原材料总质量的0.5%-2%;s4.将s3中均化处理后的混料送至造粒机制成球粒,分次加水、加料,对球粒进行干燥得到半成品;s5.将s4中得到的半成品进行分选,合格的半成品进行下一步,不合格的半成品返回造粒机再次造粒;s6.将s5中分选合格的半成品送至转窑烧成得到成品;s7.将s6中的成品进行分选,合格的成品进行下一步,不合格的成品重新研磨后返回造粒机与s3中配好的混料一同再次造粒;s8.将s7中分选合格的成品进行包装入库。

11.优选的,所述s4中造粒机制成球粒时需添加粘结剂;所述粘结剂为聚乙烯醇;所述s4中制成球粒是分8次加水、加料、每次加水量为原料总质量的18%、每次加料量为2.5t、成球时间为2.5h、粒度为425-850

µ

m、圆球度为0.9。

12.优选的,所述s4中对球粒进行干燥时要保持含有5%的水份;保证半成品不会脱粉。

13.优选的,所述s5中分选合格半成品的强度在1mpa以上、粒径为425-850

µ

m、圆球度为0.9。

14.优选的,所述s6中烧成的温度为1450℃、转窑转速为3min/r、进料量为6t/h、140mpa下破碎率≤5%。

15.优选的,所述s6中烧成时保持恒温矢量在6%-7%。

16.优选的,所述s7中分选合格成品的体积密度为≥2.0g/cm3、视密度为≥3.6g/cm3、140mpa下破碎率≤5%;所述不合格的成品重新研磨细度达400目。

17.本发明的有益效果如下:本发明配料简单,将混合后的组合原材料直接在大口径成球机中分次加水和分次加料,重复次数,随时间的变化颗粒在变大,达到所需要的粒度范围标准,进入转窑烧成,在主料轻烧铝矾土、生铝矾土、添加剂mno2和白云石粉的共同作用下,高温反应更加充分。能够突破传统中低密度压裂支撑剂的密度极限,提高产品的密度,进而大大增强产品的抗压强度,增强地层裂缝的导流性能,提高石油开采效率,提高石油产量,增大经济效益。本发明固体压裂支撑剂的体积密度为≥2.0g/cm3、视密度为≥3.6g/cm3、140mpa下破碎率≤5%(中国石油行业标准sy/t5108-2014)。

18.本发明的附加方面和优点将在下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1是本发明实施例压裂支撑剂的生产工艺流程图。

具体实施方式

20.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

22.本技术实施例生铝矾土均选用圭亚那生铝矾土,其al2o3含量高于市场其他同类产品,且fe2o3含量更低,更适于生产耐火材料。

23.实施例一s1.将生铝矾土进行轻烧制备成轻烧铝矾土,轻烧温度是800℃,轻烧时间是1h;对轻烧铝矾土进行含量分析,al2o3含量在90%以上,sio2含量在2%以下、fe2o3含量在1%以下,tio2含量在3%以上合格;s2.将s1中含量分析合格的轻烧铝矾土进行研磨,细度达400目以上,通过率为99%以上;s3.将s2中研磨处理后的轻烧铝矾土,按照配方要求86.5%的轻烧铝矾土、8%的生铝矾土、5%的mno2和0.5%的白云石粉进行配料,均化处理制成混料;s4.将s3中均化处理后的混料送至造粒机,分8次加水、加料,每次加水量为原料总质量的18%,每次加料量为2.5t,添加粘结剂聚乙烯醇制成球粒,成球时间为2.5h、粒度为425-850

µ

m、圆球度为0.9,对球粒进行干燥得到半成品,进行干燥时要保持含有5%的水份,保证半成品不会脱粉;s5.将s4中的半成品进行分选,要求半成品强度在1mpa以上、粒径为425-850

µ

m、圆球度为0.9,合格的半成品进行下一步,不合格的半成品返回造粒机再次造粒;s6.将s5中分选合格的半成品送至转窑进行烧成得到成品,烧成的温度为1450℃(烧成时保持恒温矢量在6%-7%)、转窑转速为3min/r、进料量为6t/h、140mpa下破碎率≤5%;s7.将s6中的成品进行分选,要求成品体积密度为≥2.0g/cm3、视密度为≥3.6g/cm3、140mpa下破碎率≤5%,合格的成品进行下一步,不合格的成品重新研磨细度达400目以上后返回造粒机与s3中配好的混料一同再次造粒;s8.将s7中分选合格的成品进行包装入库。

24.实施例二s1.将生铝矾土进行轻烧制备成轻烧铝矾土,轻烧温度是900℃,轻烧时间是2h;对轻烧铝矾土进行含量分析,al2o3含量在90%以上,sio2含量在2%以下、fe2o3含量在1%以下,tio2含量在3%以上合格;s2.将s1中含量分析合格的轻烧铝矾土进行研磨,细度达400目以上,通过率为99%以上;s3.将s2中研磨处理后的轻烧铝矾土,按照配方要求88.5%的轻烧铝矾土、6%的生铝矾土、4%的mno2和1.5%的白云石粉进行配料,均化处理制成混料;s4.将s3中均化处理后的混料送至造粒机,分8次加水、加料,每次加水量为原料总质量的18%,每次加料量为2.5t,添加粘结剂聚乙烯醇制成球粒,成球时间为2.5h、粒度为

425-850

µ

m、圆球度为0.9,对球粒进行干燥得到半成品,进行干燥时要保持含有5%的水份,保证半成品不会脱粉;s5.将s4中的半成品进行分选,要求半成品强度在1mpa以上、粒径为425-850

µ

m、圆球度为0.9,合格的半成品进行下一步,不合格的半成品返回造粒机再次造粒;s6.将s5中分选合格的半成品送至转窑进行烧成得到成品,烧成的温度为1450℃(烧成时保持恒温矢量在6%-7%)、转窑转速为3min/r、进料量为6t/h、140mpa下破碎率≤5%;s7.将s6中的成品进行分选,要求成品体积密度为≥2.0g/cm3、视密度为≥3.6g/cm3、140mpa下破碎率≤5%,合格的成品进行下一步,不合格的成品重新研磨细度达400目以上后返回造粒机与s3中配好的混料一同再次造粒;s8.将s7中分选合格的成品进行包装入库。

25.实施例三s1.将生铝矾土进行轻烧制备成轻烧铝矾土,轻烧温度是800℃,轻烧时间是3h;对轻烧铝矾土进行含量分析,al2o3含量在90%以上,sio2含量在2%以下、fe2o3含量在1%以下,tio2含量在3%以上合格;s2.将s1中含量分析合格的轻烧铝矾土进行研磨,细度达400目以上,通过率为99%以上;s3.将s2中研磨处理后的轻烧铝矾土,按照配方要求90.5%的轻烧铝矾土、4%的生铝矾土、3.5%的mno2和2%的白云石粉进行配料,均化处理制成混料;s4.将s3中均化处理后的混料送至造粒机,分8次加水、加料,每次加水量为原料总质量的18%,每次加料量为2.5t,添加粘结剂聚乙烯醇制成球粒,成球时间为2.5h、粒度为425-850

µ

m、圆球度为0.9,对球粒进行干燥得到半成品,进行干燥时要保持含有5%的水份,保证半成品不会脱粉;s5.将s4中的半成品进行分选,要求半成品强度在1mpa以上、粒径为425-850

µ

m、圆球度为0.9,合格的半成品进行下一步,不合格的半成品返回造粒机再次造粒;s6.将s5中分选合格的半成品送至转窑进行烧成得到成品,烧成的温度为1450℃(烧成时保持恒温矢量在6%-7%)、转窑转速为3min/r、进料量为6t/h、140mpa下破碎率≤5%;s7.将s6中的成品进行分选,要求成品体积密度为≥2.0g/cm3、视密度为≥3.6g/cm3、140mpa下破碎率≤5%,合格的成品进行下一步,不合格的成品重新研磨细度达400目以上后返回造粒机与s3中配好的混料一同再次造粒;s8.将s7中分选合格的成品进行包装入库。

26.实施例一至三与现有技术压裂支撑剂的性能对比表如下:

以上所述仅为本发明优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明还可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。