1.本技术涉及纺织行业包边技术领域,更具体地涉及一种多色包边制作工艺、包边产品及其应用。

背景技术:

2.包边是指对本体表面材料的边缘进行回折并将其固定在本体的部分,或者用单独的材料或是多片材料重叠后将边缘对齐包住本体。包边较常见于轻工业生产过程中,用于多种纺织类产品的加工。例如包括但不限于衣服领口、袖口、下摆边和鞋面边缘。常见的包边工艺包括缝纫包边和贴合包边。缝纫包边的效果例如外滚边包边,非常考验车工的包边技艺。受缝纫包边车工的技艺熟练度局限,不适应大规模工业化智能化的生产形势,且即便是熟练车工生产的缝纫包边,缝纫线路引起的勒痕问题依然存在。目前,贴合包边常用高粘接性的热熔胶膜粘合包边条,存在粘合度不牢固的问题,包边效果不好。并且,无缝包边通过包边机台将包边条热熔在本体材料边缘上,对于包边弧度大,或者急转弯多的本体边缘无法包边到位,容易出现卷边、爆开等问题。同时,在将这些包边后的材料应用到鞋面上,粘着拉力测试无法达到鞋子的质量要求。此外,受制于生产工艺,传统包边条普遍存在颜色单一,没有图案设计等效果样式枯燥单一、不够美观等问题。

技术实现要素:

3.鉴于上述问题,本技术提供了一种多色包边制作工艺、包边产品及其应用,该多色包边制作工艺适用于弧度大且急转弯多的待包边本体材料,还可兼顾包边条颜色和图案的多样性变化以匹配待包边本体材料和改善包边条与本体材料的粘着拉力强度。

4.为实现上述目的,在本发明的一个方面,发明人提供了一种多色包边制作工艺,包括以下步骤:

5.根据待包边本体的形状,设置与所述待包边本体的形状相适配的包边热切模具及平烫挂钉模具;

6.准备预设颜色和图案的包边条,所述预设颜色和图案的包边条的制作方法包括将包边条固定在转印机台板上和将预设颜色和图案转印在包边条上的步骤;

7.准备条状tpu,所述条状tpu宽度大于所述预设颜色和图案的包边条宽度;

8.将所述条状tpu对折并包覆在待包边本体的边缘,实施高频热切,得到含tpu粘着条的待包边本体;

9.将所述预设颜色和图案的包边条对折并包覆在所述含tpu粘着条的待包边本体边缘,依次进行包边和热压,得到含多色包边的本体。

10.区别于现有技术,本发明的技术方案采用预制的与待包边本体的形状相适配的包边热切模具及平烫挂钉模具,先将宽度更大一些的条状tpu对折并包覆在待包边本体的边缘,实施高频热切,使预设宽度的条状tpu粘着在待包边本体上,将其他多余的tpu条边角料去掉,得到含tpu粘着条的待包边本体。该含tpu粘着条的待包边本体与只用包边条包边的

待包边本体相比,待包边处先得到了一次收缩固定,表面更为平整,能够协助完成多个急转弯的包边,且包边后有增强粘着力的作用。

11.在一些实施例的多色包边制作工艺中,所述预设颜色和图案的包边条的制备方法包括以下步骤:

12.设置预设颜色和图案的转印纸:将需要转印的图案彩打至转印纸上,得到预设颜色和图案的转印纸,并将所述预设颜色和图案的转印纸平铺于转印机玻璃平台上,含有预设颜色和图案的一面朝向远离玻璃平台的一面;

13.设置待转印的包边条:将待转印的包边条一面与所述预设颜色和图案的转印纸上待转印的图案面对面,使所述待转印的包边条平铺在所述预设颜色和图案的转印纸上;

14.设置转印衬纸:远离所述预设颜色和图案的转印纸,在所述待转印的包边条的另一面盖上转印衬纸,这样设置衬纸可以避免超出包边条部分的多余图案溢色至滚筒;

15.送入滚筒实施转印,得到所述预设颜色和图案的包边条。

16.在上述两种实施方案任一种更进一步的实施例中,所述待包边本体的形状含有一个以上转弯弧度大于90

°

的弯折部。在这些实施例中,待包边本体与预制的形状相适配的包边模具通过高频热切,在需要包边部位热切上条状tpu,改刀后直接包边,包边完后使用模具通过挂钉孔固定好半成品位置,通过平烫热压机台使条状tpu和包边条完全熔融结合,可以实现传统包边工艺不可能实现的多个急转弯处的平整包边和优秀的粘着效果。因此,可以理解,本发明技术方案提供的制作工艺当然也能够生产具有多个急弯部/弯折部但没有颜色和图案的包边产品(如图3所示),但相较于现有技术,本发明能提供含有预设颜色和图案并且含有多个急弯部/弯折部的包边产品的性能显得尤为突出。

17.在一些实施例的多色包边制作工艺中,所述预设颜色和图案的包边条宽度为6-14mm,所述条状tpu宽度比所述预设颜色和图案的包边条大4mm以上。本技术中,预设颜色和图案的包边条宽度和条状tpu宽度中的“宽度”指的是与待包边本体的边缘相垂直的方向上包边条的长度和条状tpu的长度。因此,可以理解,这样的设计可以保证高频热切的成功实施,发明人在大量的试验中发现,条状tpu宽度比所述预设颜色和图案的包边条的宽度差至少为4mm才能使高频热切正常进行,若这一宽度差低于4mm,就容易引起烧模。但预设颜色和图案的包边条宽度也不需要太宽,大于14mm的包边条高频热切之后,去掉太多的多余边角料,造成材料的浪费。

18.在一些实施例的多色包边制作工艺中,所述条状tpu的厚度为0.3-0.5mm。这样选择条状tpu的厚度也是发明人经过艰辛的实践探索得到的,如果条状tpu的厚度低于0.3mm,在热压的过程中容易使熔着后胶量不足,影响粘着拉力,反之条状tpu的厚度也不能过高,高于0.5mm的条状tpu厚度会造成溢胶,超过包边区域。

19.在一些实施例的多色包边制作工艺中,所述实施高频热切时的工艺参数为:熔着温度为90-110℃,熔着时间为5-7s,冷却温度为20-30℃,冷却时间为5-7s,压力3-4mpa。经过发明人大量的对比测试,这个时间、温度和压力条件,既能保证产品符合测试标准,又能达到最佳生产效率。由于高频热切时,高频电场作用于处于其电场中的条状tpu,使tpu发生分子极化现象,这些被极化的tpu分子被按电场方向进行强行排列。高频电场的快速变化,使这些分子以同样极快的速度跟随变化,从而使该介质材料因介电损耗产生大量的热量。这些热量聚集、积垒会形成很高的温度,最终将它熔化。若熔着温度低于90℃,无法充分激

发高频电场发生快速变化,温度不够无法很好地将tpu热切在所需材料上;若熔着温度高于110℃,温度过高,高频电场变化太快,使tpu无法完全跟介质材料熔融结合,造成介质材料严重变形,拉力不良。

20.在一些实施例的多色包边制作工艺中,还包括:在所述待转印的包边条对应所述待包边本体的弯折部的位置,使用订书钉将所述待转印的包边条与所述预设颜色和图案的转印纸固定,使所述待转印的包边条保持平直,并使待转印的包边条一面始终与所述转印纸上预设待转印的图案面对面。这样的设置有利于对具有急弯的包边条弯折部进行图案和色彩的改进,改善现有技术中包边条无法适应具有急弯的弯折部以及包边条色彩和图案单调缺乏变化的缺陷。

21.在一些实施例的多色包边制作工艺中,实施转印时的工艺参数包括:转印温度不小于196℃且不大于200℃,转印压力不小于2.4kg/cm2且不大于2.6kg/cm2。经过发明人的不断验证测试,在该转印温度和压力范围的协同配合下,实验室显微镜下发现油墨分子吸附在材料上的效果最佳,低于或者高于这个范围都会造成物性不良。

22.在一些实施例的多色包边制作工艺中,所述包边的工艺参数为:上下吹风加热温度为260-270℃,上下皮带温度为190-210℃,速度2600-2800r/min。上述温度范围的设定可使材料充分活化,确保材料变得较为柔软适合包边操作。上述转速范围既能使包边条稳定的同待包边本体材料结合由不易爆开。

23.在一些实施例的多色包边制作工艺中,所述平烫采用平烫热压机,所述热压包括第一热压和第二热压,工艺参数为:上模温度为165-175℃,下模温度为115-125℃,第一热压时间2-3s,第二热压时间15-16s,压力0.3pma。

24.在一些实施例的多色包边制作工艺中,平烫除了热压以外还包括冷压,在热压完成后直接进行冷压操作,所述冷压包括第一冷压和第二冷压,工艺参数为:上模12-18℃,下模12-18℃第一冷压时间5-6s,第二冷压时间13-14s,压力0.3pma。

25.本发明的第二个目的是提供一种多色包边产品,该多色包边产品由本发明第一方面的多色包边制作工艺制作得到。

26.本发明的第三个目的是提供一种多色包边产品的应用,该多色包边产品也由本发明第一方面的多色包边制作工艺制作得到。

27.区别于现有技术,上述技术方案通过多色包边制作工艺和多色包边条印花工艺的结合,给用户带来颜色多彩、图案多样,更加丰富、更为美观的穿戴体验,并大大提升了包边与包边本体材料之间的粘着拉力强度,符合更高的强度要求。该多色包边不管是应用在鞋面、包、内饰、沙发或者服装上,都呈现出更丰富多彩、富于变化的外观视觉效果,使不可能成为可能。

28.上述发明内容相关记载仅是本技术技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本技术的技术方案,进而可以依据说明书的文字及附图记载的内容予以实施,并且为了让本技术的上述目的及其它目的、特征和优点能够更易于理解,以下结合本技术的具体实施方式及附图进行说明。

附图说明

29.附图仅用于示出本技术具体实施方式以及其他相关内容的原理、实现方式、应用、“外”“顺时针”“逆时针”“轴向”“径向”“周向”等,所指示的方位或位置关系是基于具体实施例或附图所示的方位或位置关系,仅是为了便于描述本技术的具体实施例或便于读者理解,而不是指示或暗示所指的装置或部件必须具有特定的位置、特定的方位、或以特定的方位构造或操作,因此不能理解为对本技术实施例的限制。

44.除非另有明确的规定或限定,在本技术实施例的描述中,所使用的“安装”“相连”“连接”“固定”“设置”等用语应做广义理解。例如,所述“连接”可以是固定连接,也可以是可拆卸连接,或成一体设置;其可以是机械连接,也可以是电连接,也可以是通信连接;其可以是直接相连,也可以通过中间媒介间接相连;其可以是两个元件内部的连通或两个元件的相互作用关系。对于本技术所属技术领域的技术人员而言,可以根据具体情况理解上述用语在本技术实施例中的具体含义。

45.本发明中的条状tpu宽度和预设颜色和图案的包边条宽度均指垂直于待包边本体边缘延伸方向,但并非条状tpu和预设颜色和图案的包边条在对折前或对折后所形成的厚度。

46.图1显示了传统的缺乏图案和色彩的缝纫包边,以及含有该包边的鞋面。这种包边鞋面既非常考验车工的包边技术也不适应大规模工业化智能化的生产形势,而且正如图1所示,只能生产包边弧度相对平缓没有急弯的包边鞋面,没办法生产出含有需包边的急弯多的包边产品。

47.贴合包边常用高粘接性的热熔胶膜粘合包边条,存在粘合度不牢固的问题,一段时间之后包边会呈现出图2所示的爆开现象。并且,无缝包边通过包边机台将包边条热熔在本体材料边缘上,对于包边弧度大,或者急转弯(弯折部)多的本体边缘无法包边到位。将缝纫包边或贴合包边后的材料应用到鞋面上,粘着拉力测试无法达到鞋子的质量要求。因此,可以依靠特殊的包边条转印工艺得到具有预设颜色和图案的包边条,进而依靠特殊的包边制作工艺来将具有预设颜色和图案的包边条连接到待包边本体的边缘,从而得到含多色包边的本体。

48.实施例1

49.在根据本发明的方法的示例性实施方式中,用以下方法制备得到如图5所示的含多色包边的鞋面本体。该方法具体地含有以下步骤:

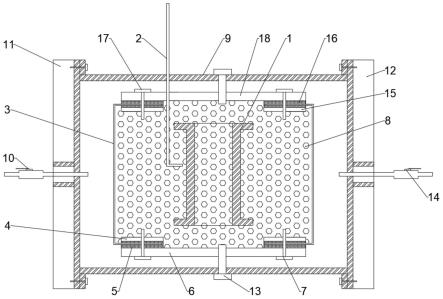

50.根据待包边鞋面的形状,在包边机上设置好与所述待包边鞋面的形状相适配的包边热切模具及平烫挂钉模具,包边热切模具和平烫挂钉模具的生产制造为非常成熟的技术,可按照鞋面的剪裁设计委托其他开模主体加工或自行生产制造,每一待包边鞋面应有对应的包边热切模具和平烫挂钉模具,这样可以实现规模化、重复性的生产应用。

51.取来预先准备好的预设颜色和图案的包边条和条状tpu,这里需要注意的是条状tpu的宽度应大于预设颜色和图案的包边条宽度,这样才能在实施高频热切后将多余的tpu条边角料去掉,保证下一步预设颜色和图案的包边条热压在没有缺角的条状tpu上,粘着力得到大大提升。在一个示例性的实施方式中,将宽度为18mm、厚度为0.3mm的条状tpu对折(则得到宽度约为9mm的tpu粘着条)并包覆在待包边鞋面的边缘,实施高频热切,切去约2mm宽的tpu包边边角料,去掉,得到含tpu粘着条的待包边鞋面。实施高频热切时,设置熔着温度90℃,熔着时间为7s,冷却温度为20℃,冷却时间为7s,压力3mpa。

52.将宽度为14mm的预设颜色和图案的包边条对折(则得到宽度约为7mm的有颜色和

图案的包边)并包覆在上一步骤得到的含tpu粘着条的待包边鞋面边缘,依次进行包边、热压,得到图5示出的具有两个转弯弧度大于90

°

的弯折部的含多色包边的鞋面。

53.包边时,设置包边机上下吹风加热温度为270℃,上下皮带温度为210℃,以速度2600r/min行进。热压采用平烫热压机,进行至少两次热压,两次热压的工艺参数为:上模温度为175℃,下模温度为125℃,第一热压时间2-3s,第二热压时间15-16s,压力0.3pma。在两次热压之后还有至少两次冷压步骤,两次冷压的工艺参数均为:上模12℃,下模12℃,第一冷压时间5-6s,第二冷压时间13-14s,压力0.3pma。

54.其中,若需自行生产制造预设颜色和图案的包边条,可采用以下方法得到。将需要转印的图案彩打至转印纸上,得到预设颜色和图案的转印纸,然后将预设颜色和图案的转印纸平铺于转印机玻璃平台上,含有预设颜色和图案的一面朝向远离玻璃平台的一面,一般为含有颜色和图案的一面朝上。

55.将待转印的包边条一面与预设颜色和图案的转印纸上待转印的图案面对面叠好并使其保持平整,使待转印的包边条平铺在所述预设颜色和图案的转印纸上。特别地,在待转印的包边条对应待包边本体的弯折部的位置,使用订书钉将待转印的包边条与预设颜色和图案的转印纸固定,使待转印的包边条保持平直,并使待转印的包边条一面始终与转印纸上预设待转印的图案面对面。

56.在远离预设颜色和图案的转印纸,即在待转印的包边条的另一面上盖上转印衬纸。设置转印机的工作参数,转印温度不小于196℃且不大于200℃,转印压力不小于2.4kg/cm2且不大于2.6kg/cm2。启动转印机,转印机玻璃平台开始行进带动包边条、转印纸和转印衬纸将它们整体保持相对固定地送入滚筒实施转印,得到如图4所示的预设颜色和图案的包边条。

57.实施例2

58.不同于上述实施方式,还可以采用宽度为12mm、厚度为0.4mm的条状tpu对折(则得到宽度约为6mm的tpu粘着条)包覆在待包边鞋面的边缘,实施高频热切,切去约3mm宽的tpu包边边角料,去掉,得到含tpu粘着条的待包边鞋面。实施高频热切时,设置熔着温度110℃,熔着时间为5s,冷却温度为30℃,冷却时间为6s,压力4mpa。

59.将宽度为6mm的预设颜色和图案的包边条进行对折(则得到宽度约为3mm的有颜色和图案的包边)并包覆在上一步骤得到的含tpu粘着条的待包边鞋面边缘,依次进行包边、热压。包边时,设置包边机上下吹风加热温度为260℃,上下皮带温度为190℃,以速度2800r/min行进。热压采用平烫热压机,进行至少两次热压,两次热压的工艺参数为:上模温度为165℃,下模温度为115℃,第一热压时间3s,第二热压时间16s,压力0.3pma。在两次热压之后两次冷压的工艺参数均为:上模18℃,下模18℃,第一冷压时间5s,第二冷压时间14s,压力0.3pma。

60.实施例3

61.不同于实施例1的方法,本实施例采用宽度为14mm、厚度为0.5mm的条状tpu对折(则得到宽度约为7mm的tpu粘着条)包覆在待包边鞋面的边缘,实施高频热切,切去约2mm宽的tpu包边边角料去掉,得到含tpu粘着条的待包边鞋面。实施高频热切时,设置熔着温度100℃,熔着时间为6s,冷却温度为25℃,冷却时间为7s,压力4mpa。

62.将宽度为9mm的预设颜色和图案的包边条进行对折(则得到宽度约为4.5mm的有颜

色和图案的包边)并包覆在上一步骤得到的含tpu粘着条的待包边鞋面边缘,依次进行包边、热压。包边时,设置包边机上下吹风加热温度为265℃,上下皮带温度为200℃,以速度2700r/min行进。热压采用平烫热压机,进行至少两次热压,两次热压的工艺参数为:上模温度为170℃,下模温度为120℃,第一热压时间2s,第二热压时间16s,压力0.3pma。在两次热压之后两次冷压的工艺参数均为:上模15℃,下模15℃,第一冷压时间5s,第二冷压时间13s,压力0.3pma。

63.当然,还可以根据包边条的需要宽度实施更多不同的生产方式。预设颜色和图案的包边条的制备也可以根据上面列出的实例进行转印颜色和图案以及工艺参数的适当调整。

64.对比例

65.不同于实施例1的方法,取来预先准备好的预设颜色和图案的包边条采用本技术领域常用的胶粘剂美纹胶带将包边条粘接于待包边本体上,进行包边和热压,包边和热压的操作都与实施例1相同,得到本对比例的含有预设图案和颜色的包边条的包边产品。其中,含有预设图案和颜色的包边条的制作方法也与实施例1相同。

66.上面的实施例及示出的图例仅显示了鞋面的包边产品,但本发明所构思的在于所有含一个急转弯弯折部的需要包边的产品,特别是含有预设颜色和图案的各种需要包边的产品,比如但不限于桌布、椅垫、床罩、枕巾、车内饰等等产品。

67.将上述实施例得到的产品进行包边条粘着力和褪色性能方面的测试,具体测试参数和测试方法包括:

68.拉力l指的是鞋子能够承受的纵向拉力,标准规定为达到30kg/2.54cmmin以上,使用本领域常用的鞋子拉力试验机按照试验机的操作说明进行测试;

69.拉力w指的是鞋子能够承受的横向拉力,标准规定为达到30kg/2.54cmmin以上,使用本领域常用的鞋子拉力试验机按照试验机的操作说明进行测试;

70.切口型撕裂l指的是纵向切口撕裂,标准规定为达到4kg min以上,使用本领域常用的鞋子拉力试验机按照试验机的操作说明进行测试;

71.切口性撕裂w指的是横向切口撕裂,标准规定为达到4kg min以上,使用本领域常用的鞋子拉力试验机按照试验机的操作说明进行测试;

72.摩擦褪色d指的是摩擦褪色干摩擦,标准规定为达到4kg min以上,测试方法:将白色标准棉布(干)夹在摩擦杆的摩擦头上,放下支撑杆,往返摩擦10次。

73.摩擦褪色w:指的是摩擦褪色湿摩擦,标准规定为4kg min以上,测试方法如下:

74.1)将白色标准棉布泡在蒸馏水中然后经过压轧,使棉布的吸水率控制在95%-105%之间。

75.2)再将压轧好的标准棉布(湿)套在摩擦杆的摩擦头上,放下支撑杆,往返摩擦10次。

76.3)将湿棉布在室温下自然晾干。

77.水洗褪色,是常用的水洗色牢度的测试指标,标准规定为达到3.5min以上,测试方法:将试样缝上白布,放入一定温度的洗涤液中,在机械搅拌下,按规定时间浸渍洗涤,在干燥后用灰卡评定变色和沾色等级,沾色从1到5之间共分出9个等级,即:1、1-2、2、2-3、3、3-4、4、4-5、5,以5级最好,1级最差。由于洗涤方法及洗涤液多种多样,试验结果是一项有严格

条件值含义的指标。具体步骤为:按照标准缝合试样

→

按照标准规定方法配置皂液(使用搅拌器将肥皂充分地分散溶解在温度为(25

±

5)℃的三级水中)

→

按照标准规定方法洗涤(1、注意不要与其他深浅色织物混洗,防止褪色;2、用中性洗涤剂在水中清洗,禁止浸泡;3、注意不要用有漂白作用的洗衣粉;4、可用40℃以下温水洗涤;5、注意不要用有漂白作用的洗衣粉;6、注意不要干洗)

→

清洗干净

→

干燥

→

用灰色样卡或仪器评级。

78.滚边剥离:本发明采用的剥离测试指标,标准规定为2.5kg/cm,测试方法:是将成品顶端剥离开,装在拉力试机上,根据要求将整只鞋分为若干个点,测出各个点的剥离力,然后将各个标点的剥离强度除以各个标点的宽度,剪取同等宽度为1cm,测出各点的剥离强度。

79.实施例1-3得到的产品进行包边条粘着力和褪色性能方面的测试结果如表1所示。

80.表1实施例1-3得到的产品进行包边条粘着力和褪色性能方面的测试结果

[0081][0082][0083]

通过表1数据可知,实施例1-3所得到的包边产品包边条粘着力和褪色性能都能符合要求,但没有用tpu高频热切的包边产品拉力l和拉力w的值都不符合要求,由此可见,本发明技术方案得到的包边产品具有优秀的包边条粘着力和保色性能,可大大提高需要包边的产品的档次,为高质化包边产品的开发提供了技术路径。

[0084]

最后需要说明的是,尽管在本技术的说明书文字及附图中已经对上述各实施例进行了描述,但并不能因此限制本技术的专利保护范围。凡是基于本技术的实质理念,利用本技术说明书文字及附图记载的内容所作的等效结构或等效流程替换或修改产生的技术方案,以及直接或间接地将以上实施例的技术方案实施于其他相关的技术领域等,均包括在本技术的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。