1.本发明涉及金属内腔还原技术,尤其涉及一种带有小口径开口腔体的金属材料还原方法及还原炉。

背景技术:

2.气相还原法是还原气体在高温环境下将金属氧化物进行还原。利用气体作为还原剂还原金属化合物是得到纯净金属常用方法,这种方法需要待还原的金属材料表面与还原气体充分接触,并且还原气体在待还原的金属材料表面不断流动以达到最佳的持续还原效果。如果待还原的金属材料包含腔体结构并且腔体只有少量小口径开口,使用气相还原法还原腔体内部待的金属材料尤为困难。

3.目前针对还原小口径金属内腔广泛使用的气相还原法是利用高温真空还原炉设备进行金属材料,其方法是将待还原的金属材料放入高温真空还原炉气密炉膛,然后通过真空发生装置将气密炉膛中空气抽出至一定真空值,再持续充入脱氧还原气体并开始加热至还原必要温度使其待还原的金属材料与还原气体发生还原反应得到纯净金属材料。

4.这种使用高温真空还原炉设备还原小口径金属内腔方法有如下不足:

5.①

高温真空还原炉造价高昂。因为真空发生器及其相关传感器等高价值部件及其昂贵的维护保养价格造成高温真空还原炉价格居高不下。

6.②

使用高温真空还原炉进行小口径金属内腔气体置换,受到真空发生器装置能力限制,不能彻底置换全部空气。普通机械真空泵真空能力为1~5pa,串联增加罗茨泵的情况下也只能做到约0.5~1pa。这就造成小口径金属内腔存在被重复氧化的可能,使气相还原效果大打折扣。

7.③

使用高温真空还原炉进行小口径金属内腔气体置换,在炉温上升至金属还原必要温度后就很难再持续进行置换步骤了,原因是真空发生装置不能承受高温气体的持续通过。这样就造成了还原气体不能在待还原的金属材料表面不断流动,在初始的还原气体与金属氧化物反应生成氧化物气体后,还原气体被消耗导致浓度降低,并且隔断了小口径内腔金属表面与还原气体的继续反应,使气相还原效果及效率大打折扣。

8.④

使用高温真空还原炉进行小口径金属内腔气体置换,在抽取炉膛腔体内初始空气时,随着空气密度的逐渐降低,真空度下降也随之变慢。如图1和图2所示,以400l空间炉膛为例,普通机械真空泵抽至10pa真空度约需要2分钟,抽至5pa约需要8分钟,抽至1pa则约需要30分钟。为达到更低的氧含量则需要重复抽气数次,效率低下。

9.因此,还原小口径金属内腔急需一种新的方法以解决上述问题。

技术实现要素:

10.本发明的目的在于提供提供一种带有小口径开口腔体的金属材料还原方法及还原炉,以提高效率并降低设备成本。

11.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是

所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

12.根据本发明的一方面,提供了一种带有小口径开口腔体的金属材料还原方法,包括:

13.加热步骤:加热炉膛,使炉膛内达到还原必要温度;

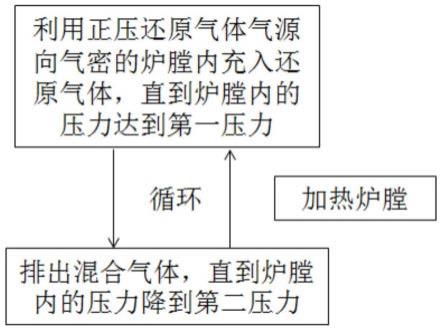

14.呼吸置换步骤:利用正压还原气体气源向气密的炉膛内充入还原气体,直到炉膛内的压力达到第一压力;排出混合气体,直到炉膛内的压力降到第二压力;

15.重复呼吸置换步骤,直到炉膛内气体含氧量达到目标值。

16.在一实施例中,所述第一压力不小于大气压力的1.5倍。

17.在一实施例中,所述第二压力小于第一压力并不小于大气压力。

18.在一实施例中,所述加热步骤与所述呼吸置换步骤同时进行。

19.在一实施例中,所述呼吸置换步骤重复次数为5~10次。

20.在一实施例中,所述呼吸置换步骤重复次数为7次。

21.在一实施例中,当炉膛内达到还原必要温度之后,至少再进行一次呼吸置换步骤。

22.在一实施例中,所述还原气体为还原性气体与惰性气体的混合气体。

23.在一实施例中,所述正压还原气体气源的输出压力为0.2mpa~0.8mpa。

24.根据本发明的第二方面,提供了一种用于实现如第一方面所述方法的还原炉,包括炉膛,所述炉膛上设置有进气口和排气口,所述进气口与正压还原气体气源相连,所述炉膛内设置有加热元件。

25.本发明实施例的有益效果是:通过呼吸置换步骤实现对炉膛内气氛含氧量的降低,不需要将炉膛及小口径腔体金属抽至负压,所以无需真空发生设备,对炉膛的气密性要求不是很高,从而降低了对设备的依赖和设备成本。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

28.图1是现有高温真空还原炉达到对应静压所需时和所需换次示意图;

29.图2是现有高温真空还原炉达到对应静压所需时和所需换次的列表;

30.图3是本技术方法实施例的流程示意图;

31.图4是本技术方法实施例达到对应氧含量所需换次的示意图;

32.图5是本技术方法实施例达到对应氧含量所需换次的列表。

具体实施方式

33.以下结合附图和具体实施例对本发明作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本发明的保护范围进行任何限制。

34.如图3所示,本技术实施例提供了一种带有小口径开口腔体的金属材料还原方法,包括:

35.加热步骤:加热炉膛,使炉膛内达到还原必要温度;

36.呼吸置换步骤:利用正压还原气体气源向气密的炉膛内充入还原气体,直到炉膛内的压力达到第一压力;排出混合气体,直到炉膛内的压力降到第二压力;

37.重复呼吸置换步骤若干次,直到炉膛内气体含氧量达到目标值。

38.其中,呼吸置换步骤其实是利用充气和排气循环,将炉膛内的空气逐渐置换为还原气氛的过程。本方法利用正压还原气体气源本身自然的高正压特性,可以方便快速的对炉膛及小口径腔体金属进行加压,效率高速度快。相较于现有的真空还原方法,本方法的优势是设备及操作方法简单可靠。由于不需要将炉膛及小口径腔体金属抽至负压,所以无需真空发生设备,并且对炉膛的气密性要求不是很高,降低了对设备的依赖和设备成本。

39.充气过程中,炉膛内的第一压力与正压还原气体气源的输出压力有关,在可能的实施例中,第一压力不小于大气压力的1.5倍。排气时炉膛内的第二压力小于第一压力并不小于大气压力(优选第二压力等于大气压力),以确保有足够的混合气体(还原气体与空气的混合)被排出。

40.一般还原工艺气氛氧含量要求为≤10ppm,较佳还原工艺气氛氧含量要求为≤1ppm。如图4和图5所示,要达到一般还原工艺气氛氧含量要求,呼吸置换步骤重复次数为5~10次。要达到≤1ppm的氧含量,较佳的呼吸置换步骤重复次数为7次。

41.在可能的实施例中,正压还原气体气源的输出压力可以为0.2mpa~0.8mpa。经测试,使用0.4mpa还原气源呼吸置换8次耗时40分钟即可将炉膛及小口径腔体金属内氧含量将至1ppm以下。使用0.7mpa还原气源呼吸置换8次耗时30分钟即可将炉膛及小口径腔体金属内氧含量将至1ppm以下。

42.需要说明的是,本方法中,由于排气不需进入任何元器件,加热步骤与呼吸置换步骤可以是同时进行的,从而每次呼吸置换都能很好的使还原气体充分混合和流动,并使还原气体充分接触待还原金属表面,保证了金属还原效果。进一步地,可以在当炉膛内达到还原必要温度之后,至少再进行一次呼吸置换步骤。呼吸置换动作可以在任意炉温下进行,所以可以一边进行炉膛升温一边呼吸换气,没有了等待时间,进一步提升了生产效率,较传统真空抽气方法,效率提高约500%。

43.充入的还原气体可以为还原性气体与惰性气体按一定比例混合的气体。还原性气体可以使氢气、一氧化碳、二氧化碳等,惰性气体可以是氮气、氩气等。例如,还原气体可以为5%氢气和95%氮气的混合气,或15%一氧化碳和85%氩气的混合气。

44.容易理解地,本技术实施例还提供了一种用于实现上述方法的还原炉,包括炉膛,炉膛上设置有进气口和排气口,进气口与正压还原气体气源相连,炉膛内设置有加热元件(例如电阻丝)。相较于现有高温真空炉,由于不需要设置真空发生器(真空管等)和真空度传感器,因此降低了设备成本。

45.综上所述,本技术实施例提供的带有小口径开口腔体的金属材料还原方法及还原

炉,方法简单可靠,设备成本低,能够高效的实现对小口径开口腔体的金属材料的还原。

46.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

47.提供对本公开的先前描述是为使得本领域任何技术人员皆能够制作或使用本公开。对本公开的各种修改对本领域技术人员来说都将是显而易见的,且本文中所定义的普适原理可被应用到其他变体而不会脱离本公开的精神或范围。由此,本公开并非旨在被限定于本文中所描述的示例和设计,而是应被授予与本文中所公开的原理和新颖性特征相一致的最广范围。

48.以上所述仅为本技术的较佳实例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。