1.本发明涉及面向苛刻服役条件的表面处理及紧固件表面强化技术,具体涉及一种应用于航空航天发动机螺母表面抗咬合薄膜。

背景技术:

2.航空航天发动机的部件连接中大量采用高温合金材料的紧固件。这类紧固件的使用环境严酷,故要求其具有耐高温、高强、抗疲劳,以及具有良好的防松性等特点。另外,由于航空航天发动机需要拆卸、维修、检查,故还要求其上的紧固件具有良好的可维修性和互换性。但是,在航空航天发动机日常维护分解过程中,经常会遇到紧固件的配合面咬紧的问题(简称咬合问题),典型的现象包括螺栓、螺母的螺纹相互粘结,以及螺母与垫片贴合面的粘结,并导致分解过程中螺栓拧断、头部变形、或螺母扳拧面变形,使扳拧工具无法正常工作,最终只能以破坏分解的形式拆卸紧固件。

3.为了防止螺纹紧固件在航空航天发动机服役期间出现粘结,一般会在零件(例如螺母)表面电镀一层银镀层。但实际应用过程中发现,银镀层存在制备操作不便和结合力差而易脱落失效(脱落的膜材料会填充在螺纹间隙内)的问题,从而无法通过发挥其润滑作用达到抗咬合的效果,而且一旦银镀层脱落,零件基材就会暴露在高温环境,短时间内即产生坚硬的氧化物颗粒,从而加剧粘结现象。

4.近年来利用多弧离子镀技术制备的二元、三元涂层被广泛应用于模具、加工工具和刀具等场合,具有膜基结合力高、抗氧化性和摩擦磨损性能(耐磨性能)优异等特点,如crn、craln涂层。尽管更复杂的涂层设计可以丰富其功能,如cn113584440a中的craln涂层,但是在面向苛刻服役条件的航空航天领域时,该类涂层的综合性能还有待提高,特别是涂层的主副元素配合、涂层内应力消除等决定结合力的技术因素在紧固件长时间受热膨胀中难以协调稳定发挥作用。目前利用硬质薄膜尚无法有效解决航空航天发动机紧固件的咬合问题。

技术实现要素:

5.本发明的目的是为了解决现有技术存在的不足,提供了一种表面抗咬合薄膜材料及其制备方法,所提供的薄膜具有良好的膜基结合力,能够解决航空航天发动机紧固件在拆卸过程中出现的咬合问题,延长航空航天发动机紧固件在服役期间的使用寿命。

6.为达到上述目的,本发明采用了以下技术方案:

7.一种抗粘结薄膜,该薄膜包括在紧固件基材表面依次叠层设置的金属底层、过渡层及功能层;所述金属底层的成分为cr,过渡层的成分为crn,功能层的成分为cralbn。

8.优选的,所述功能层的成分满足以下元素组成(原子百分数):16%≤cr≤19%,33%≤al≤39%,6%≤b≤9%,34%≤n≤44%。

9.优选的,所述金属底层的厚度为0.2-0.5μm,过渡层的厚度为0.5-1μm,功能层的厚度为2-4μm。

10.上述抗粘结薄膜的制备方法,包括以下步骤:

11.步骤1:对紧固件基材表面进行抛光、喷砂处理,处理结束后转至步骤2开始进行多弧离子镀沉积;

12.步骤2:在惰性气体氛围中,对紧固件基材表面进行清洗,然后利用cr靶在紧固件基材表面进行cr金属底层的沉积,沉积结束后转至步骤3;

13.步骤3:在氮气氛围下,利用cr靶在cr金属底层上继续进行crn过渡层的沉积,沉积结束后转至步骤4;

14.步骤4:在氮气氛围下,利用cralb合金靶继续在沉积的crn过渡层上进行cralbn功能层的沉积,得到紧密结合在紧固件基材表面的薄膜,即抗粘结薄膜,该薄膜中cralbn功能层等的膜基结合区域包括紧固件的配合面(例如螺母的端面、螺纹区域)。

15.优选的,所述步骤1中,抛光处理包括以下步骤:对紧固件基材端面采用400-1000目的砂纸逐步研磨,然后进行精细抛光(利用粒度更小的砂纸及使用抛光机将紧固件端面处理为镜面为止);喷砂处理包括以下步骤:在0.2-0.4pa压力下用600-1200目的白刚玉颗粒轰击紧固件基材表面;

16.优选的,所述步骤2中,清洗包括以下步骤:将紧固件置于真空腔后向该真空腔中通入ar气,清洗过程中真空度为1.0-2.0pa,偏压为800-1200v,温度为350-400℃,清洗时间为30-60min。

17.优选的,所述步骤2中,cr金属底层的沉积条件包括:真空腔中通入ar气,真空度为0.4-0.6pa,时间为30-60min,偏压自500v分多次逐步降低为100v(对应偏压下时间为10-20min),弧电流为80-120a,占空比为30%-60%。

18.优选的,所述步骤3中,crn过渡层的沉积条件包括:真空腔中通入氮气,真空度为1.0-1.5pa,时间为15-20min,偏压为90-150v,弧电流为80-120a,占空比为30%-60%。

19.优选的,所述步骤4中,cralbn功能层的沉积条件包括:真空腔中通入氮气,真空度为3-5pa,时间为100-140min,偏压为40-70v,弧电流为80-120a,占空比为30%-60%。

20.上述抗粘结薄膜在工件(例如航空航天发动机螺母、铆钉等面向≥600℃高温环境、并可伴有机械微振的苛刻服役条件的紧固件)紧配合面的表面强化改性中的应用。

21.本发明的有益效果体现在:

22.本发明在craln三元涂层的基础上,引入用于提高薄膜的抗氧化性与高温稳定性的b元素,所形成的外涂层为cralbn功能层的薄膜具有优异的膜基结合力,可以在航空航天发动机服役期间结合于紧固件基材表面较长时间而不脱落,并解决了航空航天发动机紧固件拆卸时面临的因配合面易发生粘结而咬合的问题,能够保证在不影响紧固件原有使用性能的条件下,大幅增加紧固件的拆卸与装配次数,即能够提高航空航天发动机紧固件在服役期间的使用寿命。

23.进一步的,本发明在航空航天发动机紧固件(例如螺母)表面制备的具有cralbn涂层的抗粘结薄膜,通过控制涂层成分元素组成和厚度,实现了功能层与金属底层、过渡层的协同配合,使得cralbn涂层在航空航天发动机的正常服役及维护检修中,对紧固件起到更为稳定的抗粘结保护作用。

24.本发明提供的抗粘结薄膜的制备方法,利用了多弧离子镀技术,工艺条件容易控制,便于工业化应用。

25.进一步的,本发明在抗粘结薄膜的制备中,沉积的cr金属底层能提高涂层(cralbn功能层)与基材的结合力,沉积的crn过渡层解决了直接在金属上沉积陶瓷层(即cralbn功能层)时因两者的晶格常数差异过大而导致涂层开裂剥落的问题,同时降低了内应力的积累。

附图说明

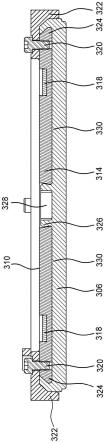

26.图1为本发明实例1、2制备的结合于螺母内侧螺纹区域基材(substrate)表面的抗粘结薄膜的结构示意图;其中,1为cr金属底层、2为crn过渡层、3为cralbn功能层。

27.图2为本发明实例1提供的基材表面结合有抗粘结薄膜的螺母在模拟装拆试验中的力矩测试结果。

具体实施方式

28.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图和实施例对本发明作进一步详细说明,但所述实施例并不是对本发明保护范围的限制。

29.本发明利用多弧离子镀技术,在craln三元涂层的基础上,设计引入b元素,并通过试验发现了以cralbn涂层作为功能层的抗粘结薄膜(简称cralbn抗咬合薄膜),能够有效解决压紧螺母等航空航天发动机紧固件易发生咬合的问题。以下举例说明这种cralbn抗咬合薄膜。

30.实例1

31.本实例制备了一种螺母表面抗粘结薄膜,其结构见图1,包括在螺母螺纹区域基材(不锈钢)表面依次叠层设置的cr金属底层1、crn过渡层2和cralbn功能层3,总厚度为3.9μm。

32.所述抗粘结薄膜是按照以下步骤制得:

33.(1)将m22的316l不锈钢螺母端面进行抛光,对螺母(包括螺纹区、抛光后的端面)表面进行喷砂预处理;

34.抛光的具体步骤为:对螺母端面分别采用不同目数的砂纸(具体可选自400-1000目中的多种类型)研磨,然后进行精细抛光;抛光的目的是针对螺母端面与垫片之间易发生的粘结现象,改善螺母端面表面状态,提高涂层的附着力。

35.喷砂预处理的具体步骤为:用600目的白刚玉颗粒,在0.2pa压力下轰击螺母表面,其目的是去除基材表面氧化物,提高基材与涂层的结合力。

36.将预处理后的螺母放入多弧离子镀设备的真空腔内,固定在行星转架上。

37.(2)采用机械泵及分子泵对真空腔进行抽真空(设置真空度《8.0

×

10-3

pa,同时设置真空腔温度为400℃);随后向真空腔内通入ar气进行清洗,真空度为2pa,偏压为800v,清洗时间为60min,并设置行星转架以15hz的电机转速带动螺母转动。

38.在沉积薄膜之前,对螺母基体进行高偏压条件下的清洗,可以有效清洁基体表面的污染物,增强涂层与基材的结合力。

39.(3)清洗工艺后,继续向真空腔内通入ar气,真空度设置为0.4pa,开启金属cr靶,进行cr金属底层的沉积,其中,弧电流设置80a,基材偏压依次设置500v、300v、200v、100v,对应沉积时间为20、15、15、10min,占空比为60%;沉积的cr金属底层的厚度为0.4μm,沉积

的作用是提高涂层与基材的结合强度。

40.另外,在沉积cr金属底层时设置依次降低的偏压条件,对基材起到刻蚀的作用,进一步清洁并活化基材表面。

41.(4)在cr金属底层上继续沉积crn过渡层,沉积前将ar切换为n2,沉积中设置真空度1.0pa、金属cr靶弧电流80a,基材偏压设置为90v,沉积时间为15min,占空比为30%;沉积的crn过渡层(成分组成:cr 50%;n 50%)的厚度为0.5μm。

42.(5)在沉积crn过渡层后,关闭cr靶,继续向真空腔内通入n2,设置真空度为3pa,开启cralb靶,弧电流设置80a,基材偏压设置为40v,沉积时间100min,占空比为30%;沉积的cralbn功能层的厚度为3μm。

43.以上步骤5中沉积cralbn功能层所用靶材为cralb合金靶(cr:30at.%;al:60at.%;b:10at.%),该cralbn功能层的成分组成如下:cr 18.4%,al 38.1%,b 8.7%及n 34.8%。其与螺母基体的结合强度lc2≥52n。

44.以上步骤3、4、5中,设置行星转架以15hz电机转速带动螺母转动,使涂层厚度更加均匀。

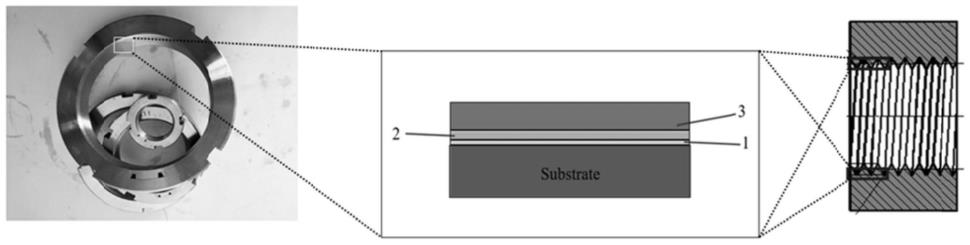

45.采用可读数式力矩扳手对紧固件样品进行加力紧合(即将螺母旋入螺栓)并记录预紧力矩,随后放入马弗炉中加热至600℃,保温3h,取出后空冷,然后用力矩扳手拆除紧固件(即将螺母旋出螺栓),测量记录卸载力矩。

46.其中,紧固件样品包括:

47.镀cralbn样品:实例1最终所得镀有cralbn功能层的螺母样品。

48.镀craln样品:最终功能层为采用cral靶沉积(参照现有工艺cn113584440a),其他与实例1相同。

49.未镀膜样品:即316l不锈钢螺母。

50.从图2中可以看出,未镀膜样品卸载力矩与预紧力矩相比有大幅增大,力矩值增量约为95%,镀craln样品的卸载力矩仍大于预紧力矩,而镀cralbn样品的卸载力矩则并未出现增加现象(实际是小于预紧力矩)。结果表明本实例制备的螺母表面抗粘结薄膜能够明显推迟螺母在高温作用下发生咬合锁死的时间。即本实例制备得到了一种可以应用于螺母表面抗咬合的薄膜。

51.实例2

52.本实例制备了另一种螺母表面抗粘结薄膜,包括在螺母螺纹区域基材(镍基合金)表面依次叠层设置的cr金属底层1、crn过渡层2和cralbn功能层3,总厚度为5.5μm;

53.所述抗粘结薄膜是按照以下步骤制得:

54.(1)将m30的gh4169高温合金螺母端面进行抛光,对螺母(包括螺纹区、抛光后的端面)表面进行喷砂预处理;

55.喷砂预处理的具体步骤为:用1200目的白刚玉颗粒,在0.4pa压力下轰击基材表面。

56.将预处理后的螺母放入多弧离子镀设备的真空腔内,固定在行星转架上。

57.(2)采用机械泵及分子泵对真空腔进行抽真空(设置真空度《8.0

×

10-3

pa,同时设置真空腔温度为350℃);随后向真空腔内通入ar气进行清洗,真空度为1pa,偏压为1200v,清洗时间为30min,并设置行星转架以15hz的电机转速带动螺母转动。

58.(3)清洗工艺后,继续向真空腔内通入ar气,真空度设置为0.6pa,开启金属cr靶,进行cr金属底层的沉积,其中,弧电流设置120a,基材偏压依次设置500v、300v、200v、100v,对应沉积时间为15、10、10、15min,占空比为50%;沉积的cr金属底层的厚度为0.5μm,沉积的作用是提高涂层与基材的结合强度。

59.(4)在cr金属底层上继续沉积crn过渡层,沉积前将ar切换n2,沉积中设置真空度1.5pa,金属cr靶弧电流120a,基材偏压设置为150v,沉积时间为20min,占空比为60%;沉积的crn过渡层(成分组成:cr 50%;n 50%)的厚度为1μm。

60.(5)在沉积crn过渡层后,关闭cr靶,继续向真空腔内通入n2,设置真空度为5pa,开启cralb靶(与实例1相同),弧电流设置120a,基材偏压设置为70v,沉积时间140min,占空比为60%;沉积的cralbn功能层的厚度为4.0μm。

61.沉积在高温合金螺母表面的cralbn功能层的成分组成如下:cr 16.7%,al 33.4%,b 6.2%及n 43.7%。其与螺母基体的结合强度lc2≥64n。

62.总之,本发明采用工业多弧离子镀设备,利用真空气相沉积技术在螺母基体上实现cralbn功能层的沉积,并通过模拟试验考察了其对于航空航天发动机紧固件表面抗咬合保护作用的应用潜力,结论如下:

63.1、本发明制备的cralbn抗咬合薄膜具有良好的紧固件基体附着能力,能够有效避免目前实际应用的银镀层易脱落的问题。

64.2、本发明制备的cralbn抗咬合薄膜能明显降低紧固件拆卸时的力矩值,即体现出其可以在不影响紧固件原有使用性能的条件下,改善紧固件的表面耐磨性能及高温条件下的热稳定性,延长紧固件的使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。