1.本发明涉及一种用于工件支撑工作台的工件支承体及热加工机。

背景技术:

2.以往,在激光加工机或等离子加工机等热加工机的工件支撑工作台中,作为从下表面支承加工对象的金属板(工件)的支承部件,设置有多个板状的工件支承体(工件支承构件)。该多个工件支承体以板面与地板面垂直的状态以预定间隔排列在工件支撑工作台上。

3.作为上述的工件支承体的一个方式,有在上端部形成有连续的三角形突起的工件支承体。当将加工对象的工件载置于排列有多个这样的工件支承体的工件支撑工作台时,各工件支承体上端部的突起与工件的下表面抵接,工件被多个点支承。通过对工件进行点支承而将工件与工件支承体的抵接面积抑制为最小,能够抑制热加工造成的工件与工件支承体的熔敷、飞溅物向工件支承体的堆积、工件支承体的破损等的产生。在工件支承体中,作为不被激光束燃烧且能够以低成本更换的原材料,大多使用金属制的材料。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2001-314998号公报

技术实现要素:

7.但是,即使如上述那样构成为对工件进行点支承,也无法完全避免因热加工导致的工件支承体的突起的消耗和损伤。由于金属制的工件支承体与工件均为金属,因此无法防止在工件加工中熔化的金属与工件支承体金属结合、或者激光束熔化工件支承体本身。因此,每当使用预定期间(例如一个月左右)就需要更换新的工件支承体,在该更换作业中需要较多的成本和大量的劳力和时间。

8.一个或其以上的实施方式的目的在于提供一种耐久性优异的用于工件支撑工作台的工件支承体及热加工机。

9.根据一个或其以上的实施方式的第一方案,提供一种用于工件支撑工作台的工件支承体,其由多个不同方向的碳纤维形成为长条板状。

10.根据一个或其以上的实施方式的第二方案,提供一种热加工机,由多个不同方向的碳纤维形成为长条板状的工件支承体以与地板面垂直的状态、且以上述工件支承体的长边方向弯曲的状态设置在工件支撑工作台上。

11.根据一个或其以上的实施方式的第三方案,提供一种热加工机,设有用于使其它板状部件交叉地嵌入的狭缝的多个工件支承体组合成网状而设置于工件支撑工作台上。

12.根据一个或其以上的实施方式,能够提高用于工件支撑工作台的工件支承体及热加工机的耐久性。

附图说明

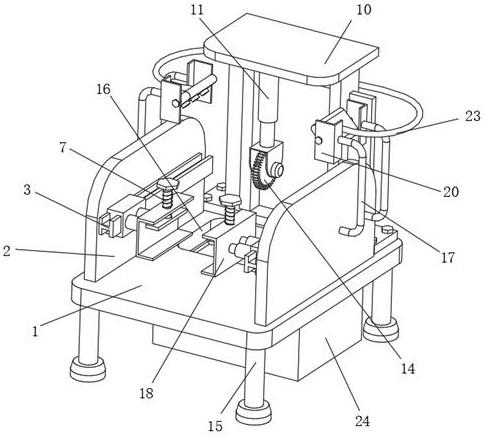

13.图1是表示一个或多个实施方式的使用了工件支承体的热加工机的外观立体图。

14.图2是表示第一实施方式的工件支承体的配置状态的外观立体图。

15.图3是表示第一实施方式中的第一形状的工件支承体21-1的主视图。

16.图4是表示在第一实施方式中的第一形状的工件支承体21-1的编织方向与突起的纵向一致的情况下突起破损的状态的图。

17.图5是表示将第一实施方式中的第一形状的工件支承体21-1从平纹编织的碳纤维的薄板切出的状态的图。

18.图6是表示在第一实施方式中的第一形状的工件支承体21-1的编织方向相对于突起为倾斜方向的情况下,突起破损的状态的图。

19.图7a是示出第一实施方式中的第一形状的工件支承体21-1的突起211的顶角为30

°

的情况的图。

20.图7b是表示第一实施方式中的第一形状的工件支承体21-1的突起211的顶角为60

°

的情况的图。

21.图7c是表示第一实施方式中的第一形状的工件支承体21-1的突起211的顶角为90

°

的情况的图。

22.图8是表示第一实施方式的第二形状的工件支承体21-2的主视图。

23.图9是表示在第一实施方式中的第二形状的工件支承体21-2的编织方向与突起的纵向一致的情况下,突起的中央附近破损的状态的图。

24.图10是表示在第一实施方式中的第二形状的工件支承体21-2的编织方向与突起的纵向一致的情况下,突起的端部附近破损的状态的图。

25.图11是表示在第一实施方式中的第二形状的工件支承体21-2的编织方向相对于突起为倾斜方向的情况下,突起的端部附近破损的状态的图。

26.图12是表示第一实施方式中的第二形状的工件支承体21-2的突起212为上底两端的角度为135

°

的梯形的情况的图。

27.图13a是示出第一实施方式中的第三形状的工件支承体21-3的编织方向与突起的纵向一致的情况的图。

28.图13b是表示图13a所示的突起破损的状态的图。

29.图14是表示在第二实施方式中使用的、设有用于相互交叉的狭缝的工件支承体21-4a~21-4d的形状的主视图。

30.图15是表示在第二实施方式中工件支承体21-4a~21-4d组合成网状的状态的俯视图。

31.图16是表示第三实施方式的工件支承体210的局部主视图。

32.图17是第三实施方式的工件支承体210的上部的局部放大图。

33.图18a是表示第三实施方式中的工件支承体210的第一具体例的工件支承体210a的主视图。

34.图18b是表示第三实施方式中的工件支承体210的第二具体例的工件支承体210b的主视图。

35.图18c是表示第三实施方式中的工件支承体210的第三具体例的工件支承体210c

的主视图。

36.图18d是表示第三实施方式中的工件支承体210的第四具体例的工件支承体210d的主视图。

37.图18e是表示第三实施方式中的工件支承体210的第五具体例的工件支承体210e的主视图。

具体实施方式

38.以下,参照附图对一个或多个实施方式的用于工件支撑工作台的工件支承体及热加工机进行说明。

39.《第一实施方式》

40.图1所示的一个或多个实施方式的激光加工机1是进行切断加工的热加工机。如图1所示,在基座10上,设置有用于载置加工对象的工件w的工件支撑工作台20。在工件支撑工作台20内,沿x方向排列有多个工件支承体21。关于各工件支承体21的原材料及形状在后面叙述。

41.激光加工机1具备以跨越工件支撑工作台20的方式配置的门型框架30。框架30具有侧框架31、32和上部框架33。

42.在上部框架33内设置有在y方向上移动自如的滑架40。在滑架40上安装有用于射出激光束的激光头41。通过框架30沿x方向移动、滑架40沿y方向移动,从而构成为激光头41在工件w的上方沿x方向及y方向任意移动。

43.在框架30安装有用于控制激光加工机1的nc装置50。nc装置50根据用于加工工件w的加工数据(nc数据)来控制激光加工机1。nc装置50是控制激光加工机1的控制装置。

44.通过nc装置50的控制,激光头41一边在x方向或y方向上移动,一边对工件w照射激光束,由此对工件w进行切断加工。

45.对设置于工件支撑工作台20的工件支承体21进行说明。各工件支承体21由将绳状的碳纤维、例如碳纤维增强碳复合材料(c/c复合材料)平纹编织而成的薄板切出为长形而形成。平纹编织是指,使纤维在纵向和横向上每一条交叉的编织方法。

46.碳纤维的熔点为3550℃,与一般的金属的工件w的熔点1580℃相比非常高。因此,通过使用碳纤维作为工件支承体21的原材料,在工件w的切断加工时,能够防止因激光束的照射而导致的工件w与工件支承体21的熔敷。另外,由于在切断加工中飞散的飞溅物几乎不熔敷于工件支承体21,因此飞溅物难以堆积,即使堆积也容易剥落,容易进行去除作业。

47.另外,c/c复合材料通过在织入的碳纤维中含浸各种物质来强化纤维,因此通过形成为薄板状而产生弹性。利用该结构,如图2所示,工件支承体21在板面与地板面垂直的状态下以长边方向弯曲成s形状的状态安装于工件支撑工作台20的长边两端的工作台框架22。

48.通过工件支承体21以弯曲的状态安装于工作台框架22,从而能够避免在对工件w进行直线切断加工时连续地向工件支承体21的上部照射激光束,能够抑制飞溅物的堆积、工件支承体21的破损。

49.作为工件支承体21的形状的具体例,使用附图对第一形状的工件支承体21-1、第二形状的工件支承体21-2以及第三形状的工件支承体21-3进行说明。

50.[第一形状的工件支承体21-1]

[0051]

如图3所示,第一形状的工件支承体21-1在上端部连续地设置有三角形的突起211。在工件支撑工作台20上排列多个这样的工件支承体21-1,在其上载置工件w时,各工件支承体21-1上端部的三角形的突起211与工件w的下表面抵接,在多个点对工件w进行点支承。通过对工件w进行点支承,从而能够降低在对工件w进行切断加工时激光束照射到工件支承体21-1的上部的概率,抑制工件支承体21-1的破损。

[0052]

以往,使用在金属板的上端部连续地设置有三角形的突起的工件支承体,这样的金属板的工件支承体的熔点与工件w相同,在切断加工中产生的飞溅物发生熔敷而堆积。因此,为了即使飞溅物一定程度地堆积也能够维持工件支承体上部的突起的形状,需要加深相邻的突起之间的槽。

[0053]

但是,第一形状的工件支承体21-1如上述那样由熔点高的碳纤维形成,即使产生飞溅物,也不会熔敷于工件支承体21-1而容易剥落,因此能够使相邻的突起211之间的槽变浅。通过使突起211之间的槽变浅,能够防止小零件的工件w向槽落下。

[0054]

另外,若上述工件支承体21-1的平纹编织的编织方向相对于工件支承体21-1的长边-短边方向为0

°‑

90

°

方向,则在穿孔加工等产生的高能量的激光束碰到突起211而破损的情况下,如图4所示,在突起211的前端形成针那样的锐利的形状的可能性变高。若形成这样的锐利的形状,则需要注意在工件支承体21-1的更换作业时作业员不与该前端接触。

[0055]

因此,在从平纹编织的碳纤维的薄板切出第一形状的工件支承体21-1时,如图5所示,通过以使工件支承体21-1的长边-短边方向相对于编织方向成为不与0

°‑

90

°

方向一致的倾斜方向、例如45

°‑

45

°

方向的方式进行切割,从而编织方向也相对于突起211的三角形倾斜。若像这样形成工件支承体21-1,则在激光束碰到突起211而破损的情况下,如图6所示,能够避免突起211的前端向纤维方向倾斜地折弯而形成锐利的形状。

[0056]

另外,若工件支承体21-1的平纹编织的编织方向相对于工件支承体21-1的长边-短边方向为0

°‑

90

°

方向,则纵向纤维或横向纤维的任一方纤维都不能完全对抗突起211上的来自上方的载荷和来自横向的力矩。因此,工件支承体21-1的强度变低,成为容易破损的状态。

[0057]

与此相对,如上所述,通过使工件支承体21-1的平纹编织的编织方向相对于工件支承体21-1的长边-短边方向成为不与0

°‑

90

°

方向一致的倾斜方向,例如45

°‑

45

°

方向,从而突起211的纵向和横向的纤维能够对抗来自上方和横向的任一方向的载荷。由此,工件支承体21-1的强度变高。

[0058]

并且,在工件支承体21-1的突起211的三角形的斜边与平纹编织的编织方向平行时,纤维对抗来自相对于突起211的来自上方的载荷以及来自横向的力矩的力最大。因此,与将突起211的顶点的角度设为如图7a所示那样的30

°

左右、图7b所示那样的60

°

左右等相比,如图7c所示,优选设为接近90

°

的形状。

[0059]

[第二形状的工件支承体21-2]

[0060]

如图8所示,第二形状的工件支承体21-2在上端部连续地设置有梯形的突起212。在工件支撑工作台20上排列多个该工件支承体21-2,在其上载置工件w时,各工件支承体21-2上部的梯形的突起212的各上表面与工件w的下表面抵接,支承工件w。若使用第二形状的工件支承体21-2,则与使用第一形状的工件支承体21-1的情况相比,与工件w的抵接面积

变大,从而稳定地支承工件w。

[0061]

若在工件支承体21的上端部不设置突起而形成为直线状,则工件w被进一步稳定地支承,但在该形状中,在进行加工处理时产生的辅助气体的逸出场所受到限制,因此不优选。因此,通过设置梯形的突起212,能够稳定地支承工件w,并且能够确保辅助气体的逸出场所。

[0062]

该梯形的突起212各自的上表面考虑到有可能受到激光束的照射而破损,通过确保一定程度的宽度而形成,即使产生破损部分,也不会对工件w的支承造成障碍。即使突起212的上表面在某种程度上扩大,在激光束与突起212的上表面抵接而产生破损部分的情况下,该破损部分成为辅助气体的逸出场所。

[0063]

另外,通过使上端部的突起212为梯形,即使工件支承体21-2的编织方向相对于工件支承体21-2的长边-短边方向为0

°‑

90

°

方向,如图9所示,在激光束照射到突起212的中央附近而破损的情况下,也能够避免形成锐利的形状。

[0064]

但是,即使将上端部的突起212设为梯形,若工件支承体21-2的编织方向相对于工件支承体21-2的长边-短边方向为0

°‑

90

°

方向,则在激光束照射到突起212的端部附近而破损的情况下,如图10所示,有可能在端部侧形成锐利的形状。

[0065]

为了应对该情况,在第二形状的工件支承体21-2中,也与上述的第一形状的工件支承体21-1同样地,以工件支承体21-2的长边-短边方向相对于编织方向成为倾斜的例如45

°‑

45

°

方向的方式切出即可。由此,对于突起212,编织方向也倾斜,在向突起212的端部附近照射激光束而破损的情况下,如图11所示,能够避免端部侧的纤细部分向纤维方向倾斜地折弯而形成锐利的形状。

[0066]

另外,通过使工件支承体21-2的平纹编织的编织方向相对于工件支承体21-2的长边-短边方向为倾斜的45

°‑

45

°

方向,能够使突起212的纤维对抗来自上方及横向的载荷,从而强化工件支承体21-2的强度。此时,如图12所示,通过将工件支承体21-2的突起212设为上底两端的角度接近135

°

的梯形,从而突起212的斜边与平纹编织的编织方向平行,工件支承体21-2的强度变高。

[0067]

[第三形状的工件支承体21-3]

[0068]

第三形状的工件支承体21-3与第一形状的工件支承体21-1同样地在上端部连续地设置有三角形的突起213。工件支承体21-3的长边-短边方向为相对于编织方向倾斜的0

°‑

90

°

方向,如图13a所示,三角形的突起213的斜边形成为台阶状。

[0069]

在这样的工件支承体21-3设置于工件支撑工作台20,且激光束照射到突起213而破损的情况下,如图13b所示,突起213的前端变得平坦的概率变高,形成锐利的形状的概率降低。同样地,也可以将设置于第二形状的工件支承体21-2的梯形的突起212的斜边形成为台阶状。

[0070]

上述的第一形状~第三形状的工件支承体21-1~21-3在工件支撑工作台20内沿x方向平行地排列有多个。

[0071]

《第二实施方式》

[0072]

在第二实施方式中,在工件支撑工作台20内相互交叉地设置有多个工件支承体。

[0073]

参照图14,对第二实施方式中使用的工件支承体进行说明。图14的(a)所示的工件支承体21-4a在上端部连续地设置有梯形的突起214,在下端部以预定间隔设置有用于夹持

作为其它板状部件的工件支承体的与工件支承体的板厚相当的狭缝215。图14的(b)所示的工件支承体21-4b在上端部连续地设置有梯形的突起214,且以预定间隔设置有狭缝216。图14的(c)所示的工件支承体21-4c的上端部平坦,在下端部以预定间隔设置有狭缝215。图14的(d)所示的工件支承体21-4d在上端部以预定间隔设有狭缝216,下端部平坦。

[0074]

适当使用这样构成的多个工件支承体21-4a~21-4d,在工件支承体21-4a或工件支承体21-4c的下端部的各狭缝215嵌入工件支承体21-4b或工件支承体21-4d的各狭缝216。由此,多个工件支承体21-4a~21-4d的板面在与地板面垂直的状态下相互交叉而组合成网状。

[0075]

如图15所示,组合成网状的工件支承体21-4a~21-4d配置在工件支撑工作台20内。通过这样配置工件支承体21-4a~21-4d,能够更稳定地支承工件w。

[0076]

根据以上说明的第一及第二实施方式,工件支承体21-1~21-3、21-4a~21-4d使用碳纤维形成,因此耐久性优异,与使用现有的金属制的工件支承体的情况相比,能够大幅降低更换频率。

[0077]

在第一及第二实施方式中,对工件支承体由平纹编织的碳纤维形成为板状的情况进行了说明,但并不限定于平纹编织,只要包含多个不同的方向(至少两个方向)的碳纤维而形成为板状,则同样能够用作工件支承体。在该情况下,如果包含相对于工件支承体的长边-短边方向成为不与0

°‑

90

°

方向一致的倾斜方向的碳纤维,则能够避免在激光束照射到突起211、212或214而破损的情况下在突起的前端形成锐利的形状。另外,工件支承体的强度变高。

[0078]

《第三实施方式》

[0079]

在第三实施方式中,在图1所示的工件支撑工作台20内,代替工件支承体21而在x方向上排列有多个工件支承体210。与图2同样地,多个工件支承体210在板面与地板面垂直的状态下以长边方向弯曲成s形状的状态设置有工件支撑工作台20。

[0080]

图16是工件支承体210的局部主视图。工件支承体210与工件支承体21同样地,由将碳纤维(c/c复合材料)平纹编织而成的薄板切出为长形而形成。省略工件支承体210与工件支承体21的共同部分的说明,仅对不同点进行说明。

[0081]

参照图16,对工件支承体210的形状进行说明。工件支承体210是横宽形状的板状部件,上边形成为基于波形q的连续的波状。通过将工件支承体210的上边形成为这样的波状,从而在工件w与工件支承体210之间形成间隙,能够确保热加工时产生的辅助气体的逸出场所。

[0082]

另外,热加工时飞溅的飞溅物从上述的间隙排出,能够降低飞溅物向工件w的反弹。即使工件支承体210由碳纤维形成,若与工件w相接的面积较大,则无法确保辅助气体的逸出场所,因此与工件w相接的面较少为宜。如上所述,若激光束照射到第一实施方式中的三角形的突起211而破损,则形成锐利的形状,在工件支承体21的更换作业时,作业员需要注意。工件支承体210的上边形成为波状,因此即使破损也难以成为锐利的形状。

[0083]

在图16中,工件支承体210的上边的波形q由将波高h设为比预定值低的值、将前端曲率半径r设为比预定值大的值的、波形q的顶点间的间隔(间距)p宽的平缓的曲线形成。

[0084]

参照图17对波形q进行详细说明。图17是图16所示的工件支承体210的上边的局部放大图。工件支承体210的上边的波形q如下形成。前端曲率半径r的波峰曲线e1-e2和波谷

曲线e3-e4通过直线的倾斜线e2-e3连接。波谷曲线e3-e4和波峰曲线e5-e6通过倾斜线e4-e5连接。同样地,波峰曲线e5-e6和波谷曲线e7-e8通过倾斜线e6-e7连接。这些波峰曲线、倾斜线和波谷曲线连续地连接,形成具有间距p和波高h的波形q。

[0085]

此时,将从波谷曲线e3-e4和与其连接的倾斜线e2-e3的连接点e3呈直线状延伸而与和波谷曲线e3-e4相邻的波峰曲线相切的直线设为切线g。另外,将延长了倾斜线e2-e3的线设为延长线i。在此,设定波形q的波高h、各波峰曲线以及波谷曲线的前端曲率半径r,使得切线g与延长线i所成的、波形q的波峰侧的角θ1为90

°

以上。

[0086]

通过这样设定波形q的波高h及前端曲率半径r,工件支承体210的上边形成为平缓的波状,工件w与工件支承体210的间隙形成宽的间隙。由此,堆积于工件支承体210的飞溅物容易被去除,能够防止因飞溅物而导致的工件支承体210上部的堵塞。另外,通过增大波形q的前端曲率半径r,能够提高工件支承体210上部的压曲强度。

[0087]

并且,通过增大波形q的前端曲率半径r,从而波形q的间距p变宽。若间距p变宽,则在工件w的断片等小零件落到上部而作为其一端的第一端部嵌入到波形q的波谷部分,作为另一端的第二端部比波形q的峰顶点更向上立起的情况下,能够抑制从峰顶点到第二端部的高度(以下,称为“立起高度”)。由此,能够防止落下的小零件与激光头41发生干涉。

[0088]

对落下到工件支承体210的小零件的立起高度进行说明。在小零件落下到上述形状的工件支承体210上时,如果落下的小零件的尺寸比预定范围短,则该小零件整体落下到波形q的波谷间而不会产生立起部分。另外,如果落下的小零件的尺寸比预定范围长,则该小零件以图17所示的接点f为支点进行旋转动作,立起高度变低,或与地板面平行,不会比工件支承体210更向上立起。

[0089]

另一方面,如果落下的小零件的尺寸在预定范围内,则该第一端部嵌入到波形q的波谷部分,中央部与相邻于该波谷部分的波峰曲线上相接,第二端部成为比连结波形q的峰顶点的轨迹线l更向上方立起的状态。特别是,在小零件下落到与切线g重叠的位置,且该第一端部嵌入波谷曲线e3-e4的上端的连接点e3的情况下,第二端部的立起高度变得最高。

[0090]

在此,以接点f为中心,描绘以切线g(接点f-连接点e3)为半径的圆j,将切线g的延长线k与圆j相交的点设为交点m。在预定长度的小零件下落到与切线g和延长线k重叠的位置,该第一端部嵌入到连接点e3,中间部与接点f接触而静止的情况下,该小零件的尺寸的最大值成为从作为圆j的直径的连接点e3到交点m的长度。并且,该最大尺寸的小零件落到与切线g及延长线k重叠的位置时的该小零件的第二端部的立起高度s成为工件支承体210中的小零件的立起高度的最大值。在该小零件的第二端部的形状构成为具有高度不同的部位时,该小零件的立起高度s是第二端部内的最高点。

[0091]

由此,通过使工件支承体210上部的波形q保持角θ1为90

°

以上的状态,并且使波高h、波峰曲线以及波谷曲线的前端曲率半径r变化,能够将小零件落下到工件支承体210上的情况下的第二端部的立起高度s调整至期望的范围内。小零件的第二端部的立起高度s的范围例如被设定为比波高h小的值。

[0092]

另外,在使前端曲率半径r变化时,也可以将从波峰曲线e1-e2的顶点向地板面垂直地引出的直线设为直线n,适当调整直线n与延长线i所成的波峰曲线e1-e2的切入前端角θ2的值。

[0093]

作为如上述那样构成的工件支承体210的具体例,对图18a~图18e所示的工件支

承体210a~210e进行说明。

[0094]

图18a所示的工件支承体210a具有横375mm、纵50mm的横宽形状,上边形成为基于波形q1的波状。就波形q1而言,间距p1为50mm,波高h1为10mm,前端曲率半径r1为15mm,波峰曲线的切入前端角为59

°

。在该工件支承体210a中,落下时产生立起部分的小零件u1的最大尺寸为50.3mm。在该尺寸的小零件u1落下,其一端嵌入到波形q1的波谷间的情况下,小零件u1与轨迹线l所成的角为20

°

,小零件u1的立起高度s1为7.7mm。也就是,工件支承体210a中的小零件u1的立起高度的最大值为7.7mm。

[0095]

图18b所示的工件支承体210b具有与工件支承体210a相同大小的横宽形状,上边形成为基于波形q2的波状。就波形q2而言,间距p2为30mm,波高h2为5mm,前端曲率半径r2为10mm,波峰曲线的切入前端角为64

°

。在该工件支承体210b中,落下时产生立起部分的小零件u2的最大尺寸为32.2mm。在该尺寸的小零件u2落下,其一端嵌入波形q2的波谷间的情况下,小零件u2与轨迹线l所成的角为15

°

,小零件u2的立起高度s2为3.8mm。也就是,工件支承体210b中的小零件u2的立起高度的最大值为3.8mm。

[0096]

图18c所示的工件支承体210c具有与工件支承体210a同样大小的横宽形状,上边形成为基于波形q3的波状。就波形q3而言,间距p3为50mm,波高h3为5mm,前端曲率半径r3为30mm,波峰曲线的切入前端角为72

°

。在该工件支承体210c中,落下时产生立起部分的小零件u3的最大尺寸为48.8mm。在该尺寸的小零件u3落下,其一端嵌入波形q3的波谷间的情况下,小零件u3与轨迹线l所成的角为10

°

,小零件u3的立起高度s3为3.8mm。也就是,工件支承体210c中的小零件u3的立起高度的最大值为3.8mm。

[0097]

图18d所示的工件支承体210d具有与工件支承体210a同样大小的横宽形状,上边形成为基于波形q4的波状。就波形q4而言,间距p4为10mm,波高h4为2mm,前端曲率半径r4为3mm,波峰曲线的切入前端角为59

°

。在该工件支承体210d中,落下时产生立起部分的小零件u4的最大尺寸为10.1mm。在该尺寸的小零件u4落下,其一端嵌入到波形q4的波谷间的情况下,小零件u4与轨迹线l所成的角为20

°

,小零件u4的立起高度s4为1.5mm。也就是,工件支承体210d中的小零件u4的立起高度的最大值为1.5mm。

[0098]

图18e所示的工件支承体210e具有与工件支承体210a同样大小的横宽形状,上边形成为基于波形q5的波状。就波形q5而言,间距p5为30mm,波高h5为2mm,前端曲率半径r5为20mm,波峰曲线的切入前端角为80

°

。在该工件支承体210e中,落下时产生立起部分的小零件u5的最大尺寸为25.8mm。在该尺寸的小零件u5落下,其一端嵌入到波形q5的波谷间的情况下,小零件u5与轨迹线l所成的角为8

°

,小零件u5的立起高度s5为1.6mm。也就是,工件支承体210e中的小零件u5的立起高度的最大值为1.6mm。

[0099]

这样,通过使工件支承体210的上边的波状的波形变化,能够根据从工件支承体210的上端到激光头41的距离等,适当地调整小零件落下到工件支承体210上时的立起高度的最大值。

[0100]

如以上那样构成的工件支承体210的上部形成为前端曲率半径较大的平缓的波形的波状,因此耐久性优异,能够防止与加工对象的工件w的熔敷,并且能够确保热加工时产生的辅助气体的逸出场所。

[0101]

本发明并不限定于以上说明的第一~第三实施方式,在不脱离本发明的主旨的范围内能够进行各种变更。也可以在第三实施方式的工件支承体210上形成与第二实施方式

中的工件支承体同样的狭缝,并将多个工件支承体210组合成网状。

[0102]

本技术主张基于2019年10月31日向日本专利局申请的日本特愿2019-198677号、以及2020年4月22日向日本专利局申请的日本特愿2020-076035号的优先权,它们的全部公开内容通过引用而录入于此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。