1.本公开涉及激光技术领域,具体涉及一种实时视觉采集的激光焊接方法及其装置。

背景技术:

2.目前,随着科学技术的发展与进步,激光技术与自动化技术的结合也越来越紧密。以前,在使用激光技术进行材料加工时,多需要人工进行干预或者需要人工操作后再进行下一步的作业。上述方式不仅影响作业过程中的生产节拍,且由于采用人眼进行观测和操作将会对产品的加工精度造成影响。因此发展一种能够自动对作业区域或者作业点进行识别并自动对材料进行加工的激光技术显得越来越重要。

3.公开号为:cn214721448u的专利申请公开了一种扁线电机定子扁铜线激光焊接工装,使用弹簧实现对两对扁铜线同时夹紧,每一径向的扁铜线都能通过弹簧力被分别夹紧互不影响,可以避免由于扁铜线一致性不好导致的部分扁铜线不能被完全夹紧的现象;配合激光焊接使用,焊接时扁铜线及焊接工装不动,通过振镜摆动来改变激光的轨迹实现一次完成多个点的焊接,进而提高焊接质量及合格率。

4.公开号为:cn211465184u的专利申请公开了一种lv340振镜内同轴打标焊接系统,通过led环形光源、场镜、振镜系统、ccd聚焦镜、ccd相机、光路转接板等共同组成一个同轴的激光焊接系统,通过同轴的方式使激光系统能够主动定位产品目标的角度和位置,实现精准打标和焊接。

5.上述公开专利文献中,如专利cn214721448u中,采用激光振镜技术对激光出射的角度和位置进行了调节,但并未对调节过程进行控制,无法保证激光加工过程中的精度和准确度;而专利cn211465184u中,采用了捕捉光束与激光同轴的方式,使激光系统能够自主定位,主要是通过视觉系统与激光系统同轴的方式使加工过程中定位更准确,但并未对内部的控制逻辑进行进一步的研究,定位的过程和精度存在一定的时延,从而对加工的精度造成影响。

6.因此,现有的视觉定位激光技术中,虽然通过同轴技术可以提高加工过程中的准确度,但在实际生产过程中,由于激光焊接头内振镜的扫描场幅较大,在激光系统加工过程中因为修正时间的延迟性以及激光系统与捕捉系统之间的偏差,将会影响激光加工过程中的实时性,从而对激光加工的精度造成影响。

技术实现要素:

7.本公开针对采用视觉定位的激光焊接技术中,由于图像捕捉系统与激光焊接系统之间的偏差以及作用时间的延迟性造成焊接精度不高的技术问题,提供了一种实时视觉采集的激光焊接方法及其装置,提高激光焊接过程中的焊接精度,从而提高对焊接精度要求较高的产品的可靠性。

8.本公开的构思之一是在于,将图像捕捉系统的光路与激光焊接系统的光路进行耦

合,实现激光焊接系统与图像捕捉系统之间的至少部分光路同轴,提高激光焊接过程中的加工精度。

9.具体的,传统的视觉定位激光技术中多采用旁轴视觉定位的方式对焊接过程中的焊接点进行定位。而在旁轴视觉定位技术中,激光焊接系统与图像捕捉系统在运行过程中存在一定的偏差。虽然图像捕捉系统可以随着激光焊接系统的移动而同步进行动作,但是在实际移动过程中由于光线的偏折或者图像捕捉系统、激光焊接系统在运行过程中组件的振动产生的小范围的位移,将会使激光焊接系统与图像捕捉系统之间的位置造成偏差,而这种位置偏差使得图像捕捉系统在对焊接点的图像进行采集、分析的坐标进行计算和纠正的过程中发生定位结果偏差,从而影响焊接过程中的加工精度。另外传统的旁轴视觉采集,往往需要两个或者更多的视觉采集设备对振镜扫描形成的幅面进行图像采集以满足加工精度的要求;同时视觉采集的过程中,往往需要在焊接结束后进行图像的采集。这种旁轴视觉采集在设备成本以及及时性上存在较大的不足,难以满足快速定位、实时焊接的需求。

10.而本公开将图像捕捉系统的光路与激光焊接系统的激光光路实现耦合,这种光路的耦合能够避免旁轴视觉采集的过程中因设备、焊接工序和环境等造成的视觉采集偏差的问题,提高激光焊接过程中的焊接精度。

11.进一步的,本公开的另一构思是在于,通过图像捕捉系统实时捕获激光焊接图像,基于捕捉的实时图像计算激光焊接的偏移量和/或熔深变化量。根据焊接偏移量来实时计算并更新激光的焊接轨迹,保证实时视觉采集的激光焊接技术的焊接精度。

12.具体的,激光焊接过程中都会预设相应的焊接轨迹,在按照预设的焊接轨迹进行焊接时,需要知晓激光头在焊接过程中是否按照预设轨迹进行焊接,因此需要引入图像捕获系统对焊接轨迹进行监控,并根据捕捉的图像信息,确定轨迹的偏移量,再对焊接轨迹进行修正。每次进行偏移量修正后,再按照既定焊接轨迹进行焊接。从现有技术中的焊接系统中可以看出至少包括以下几点缺陷:一方面上述修正的方式会造成激光焊接过程中的时延,另一方面将会造成修正时间内对焊接区域功率的不适当输出。进而对视觉定位的激光焊接过程中的焊接精度和熔池质量造成影响。

13.而本公开的方案由于图像捕捉系统与激光焊接系统的至少部分光路同轴,在图像捕获过程中,能够实时的捕获焊接的轨迹图像,并即时的计算出偏移量、熔深、焊接轨迹等信息,根据实时检测到的偏移量对预设焊接轨迹进行修正形成新的焊接轨迹,用于保证激光焊接过程中焊接的精度。

14.进一步的,本公开的另一构思在于,基于图像捕捉系统获取的图像信息,分析并计算激光焊接系统中的偏移量、熔深变量和焊接轨迹等参数,并用于控制激光系统的焊接程序,确保激光焊接过程中的连贯性。

15.具体的,由于传统的视觉定位方法是在进行偏移量修正后再按预设焊接轨迹接着进行激光的焊接,这将会使激光焊接过程中产生不连贯的现象,影响焊接质量和焊缝的美观。本公开的图像捕捉系统能够实时的捕捉焊接轨迹、熔深,同时计算出偏移量,并将该信息反馈到激光焊接系统,进而对激光焊接过程中的功率、焊接轨迹进行适当的调节和修正。因此,本公开可以在激光按照焊接轨迹运行的过程中实时对偏移量进行收集,再根据在该段运行时间内完成的新的焊接轨迹和功率的计算对接下来的激光焊接过程进行修正,使激光的上一段运行轨迹与下一段运行轨迹之间实现连贯的结合,保证激光焊接过程中的焊接

精度。

16.进一步的,本公开的另一构思在于,图像捕捉系统根据实时捕捉的图像信息分析计算的激光焊接过程中的偏移量、熔深变量,确定偏移量和/或熔深变量对应的时间变量,并根据焊接轨迹偏移量、熔深变量和其对应的时间变量对激光焊接系统进行调整和修正,进一步保证激光焊接过程中的实时性和精度。

17.具体的,在激光焊接过程中由于图像捕捉系统在图像捕捉、图像处理、计算需要一定的时间,因此,在图像捕捉系统获取最终的计算结果后,将该计算结果反馈到激光焊接系统存在时间差,图像捕捉系统与激光焊接系统无法即时在焊接过程中进行分析反馈并将反馈的结果用于该段焊接过程的控制。因此在本公开中激光按设定轨迹运行的时间应比上述计算时间要滞后。确保激光在按照轨迹运行过程中,即时的进行焊接轨迹、功率的修正,本公开将时间变量作为修正的参数之一,从而提高激光焊接的精度。

18.进一步的,本公开的另一构思在于,激光焊接系统根据偏移量、熔深变量以及偏移量和/或熔深变量对应的时间变量确定下一段激光轨迹的运行第一时间,进一步提高激光焊接的精度。

19.具体的,激光在实际焊接过程中,由于运行环境和设备的影响其在不同时间段内偏移量是不同的,若按相同的轨迹运行时间进行激光的焊接,将会由于偏移量的不一致对焊接的精度造成影响。因此,本公开中激光焊接系统根据偏移量、熔深变量以及偏移量和/或熔深变量对应的时间变量确定下一段激光轨迹的运行的时间,进一步提高激光焊接的精度。

20.进一步的,本公开的另一构思在于,实时采集偏移量的时间根据激光焊接轨迹的运行时间进行变化,从而确保激光焊接过程中,实时采集偏移量的时间能够满足需求。

21.具体的,由于激光在实际焊接过程中,由于每一段运行轨迹的时间随偏移量的变化进行变动,那么实时采集偏移量和确定下一段激光运行轨迹的时间也应相应的进行变动,用以保证在激光运行时间内完成对下一段激光的运行轨迹时间的计算,从而提高实时视觉采集激光焊接的焊接精度。

22.本公开一方面提供了一种实时视觉采集的激光焊接方法及其装置,所述方法包括:

23.图像捕捉,所述图像捕捉是指激光焊接系统按照焊接轨迹运行时图像捕捉系统实时以图像信息的方式对焊接信息进行实时捕捉;

24.确定焊接变化量,所述焊接变化量是指通过对所述图像捕捉系统获取的图像信息进行提取和分析,计算焊接过程中实际的焊接的情况,计算实际焊接与预设焊接工艺的变化;

25.再次确定焊接程序,所述再次确定焊接程序是根据所述确定的焊接变化量纠正激光焊接系统实际焊接情况,使其向预设程序纠正的焊接程序。;

26.激光焊接,所述激光焊接是指激光焊接系统按照所述再次确定焊接程序对焊接材料进行焊接。

27.基于上述技术方案,在激光焊接过程中实时对偏移量进行收集,同时根据偏移量实时对下一段的焊接轨迹进行更新,使上一段焊接轨迹运行与下一段焊接轨迹的运行连贯起来,用以消除在激光焊接过程中由于对激光焊接过程中的滞后和时延所造成的焊接精度

的下降。

28.进一步的,所述的所述焊接程序包括焊接轨迹和/或焊接熔深;

29.在一些实施例中,所述的一种实时视觉采集的激光焊接方法,还包括:对激光焊接系统和图像捕捉系统进行耦合;

30.所述激光焊接系统和图像捕捉系统进行耦合是指在激光焊接前,将激光光路与视觉采集的光路进行耦合,实现两种光路的同轴。

31.所述的光路同轴指的是激光焊接系统与图像捕捉系统之间的至少部分光路同轴。

32.基于上述技术方案,实现激光系统与捕捉系统之间的耦合,使激光的光束与捕捉系统之间的光束是同轴的。通过光束同轴的方式,使激光系统与捕捉系统之间形成同步,一方面可以有效消除在实时捕捉图像过程中不必要的偏差;另一方面可以降低激光系统在修正过程中的时延。

33.在另一实施例中,所述的一种实时视觉采集的激光焊接方法中,所述的确定偏移量焊接变化量包括确定轨迹偏移量和/或熔深变化量;

34.其中,所述熔深变化量是指过对所述图像捕捉获取的图像信息进行提取和分析,计算焊接过程中不同焊点之间熔深变化量;

35.所述的偏移量指通过对所述图像捕捉系统获取的图像信息进行提取和分析,计算焊接过程中实际的焊接与预设焊接轨迹的偏移变化量。

36.在一些实施例中,所述的一种实时视觉采集的激光焊接方法中,根据实时的熔深变化量来调节激光系统的输出功率,根据输出功率的调整,控制焊缝的熔深深度,提高焊接美观和质量。具体的,当熔深变深时,即时降低激光的输出功率,反之,则提高激光的输出功率,通过输出功率的变化,确保熔深在需求范围内,提高焊接结构的焊接强度以及使焊缝更美观。

37.在一些实施例中,所述的一种实时视觉采集的激光焊接方法中,根据实时的焊接轨迹偏移量来再次确定激光焊接轨迹,根据实际激光焊接轨迹的调整,使再次确定的轨迹趋向于预设的焊接轨迹。

38.在一些实施例中,所述一种实时视觉采集的激光焊接方法,其特征在于:

39.所述焊接轨迹还包括预设焊接轨迹和初始焊接轨迹;

40.所述预设焊接轨迹是指根据焊接需求确定的焊接轨迹;

41.所述初始焊接轨迹是指根据所述预设焊接轨迹运行的第一段焊接轨迹。

42.所述的焊接轨迹偏移量根据第一段焊接轨迹与预设焊接轨迹的对比获得。

43.根据所述的轨迹偏移量和预设焊接轨迹再次确定焊接轨迹。

44.根据再次确定焊接轨迹适时激光焊接。

45.基于上述技术方案,焊接轨迹是有预设焊接轨迹和初始焊接轨迹的,预设焊接轨迹是焊接轨迹根据偏移量实时更新的基础。在预设焊接轨迹的基础上,形成新的修正轨迹,用以消除在激光焊接过程中因偏移量造成焊接精度下降的技术问题。同时,在预设焊接轨迹的基础上,具有初始的焊接轨迹,用于第一次偏移量的收集从而形成闭环,达到实时更新焊接轨迹,提高激光焊接精度的目的。

46.在又一实施例中,所述一种实时视觉采集的激光焊接方法,所述的再次确定焊接轨迹中包括确定焊接时间;

47.所述焊接时间是指激光器按照所述焊接轨迹运行的时间;

48.其中,所述激光焊接系统的焊接时间大于图像捕捉系统确定所述焊接轨迹偏移量、熔深变化量的时间。

49.基于上述技术方案,在激光焊接过程中按照焊接轨迹运行的时间根据图像捕捉系统采集图像实时计算焊接轨迹偏移量和/或熔深变化量确定下一段焊接轨迹时间所确定的。只有当焊接轨迹的运行时间大于焊接轨迹偏移量和/或熔深变化量的确定的时间,才能保证在按照该段焊接轨迹运行完成后,接着运行下一段更新过后的焊接轨迹,从而保证上、下段焊接轨迹之间具有连续性,从而达成进一步提高激光焊接精度的目的。

50.在一些实施例中,所述一种实时视觉采集的激光焊接方法,其特征在于,所述焊接时间至少包括第一焊接时间和第二焊接时间;

51.其中,所述第一焊接时间是指所述焊接轨迹偏移量和/或熔深变化量在允许范围内时,激光焊接系统的激光器按照所述焊接轨迹运行的时间;

52.所述第二焊接时间是指所述焊接轨迹偏移量和/或熔深变化量超过允许范围内时,激光焊接系统根据所述焊接轨迹偏移量和/或熔深变化量对预设焊程序迹进行修正,并再次确定修正后焊接轨迹的焊接时间。

53.基于上述技术方案,在偏移量满足实际生产时,使用第一焊接时间对相应的激光焊接轨迹进行运作。当偏移量超过一定限值时,为了保证焊接的精度,采用第二焊接时间对下一段焊接轨迹的焊接运行时间进行控制,避免下一段焊接轨迹的运行时间过长对焊接的精度造成大的影响。

54.在一些实施例中,所述一种实时视觉采集的激光焊接方法:还包括至少第一运算时间和第二运算时间;

55.其中所述第一运算时间是指确定所述偏移量和/或熔深变化量的时间;

56.所述第二运算时间是指确定所述焊接轨迹和/或输出功率的时间;

57.其中,所述第一运算时间和第二运算时间根据第二焊接时间进行变化。

58.基于上述技术方案,由于焊接时间可以根据偏移量进行修正。因此焊接过程中,计算偏移量和/或熔深变化量和确定下一段焊接轨迹的时间也需要适应焊接时间实时修正,使得在该段时间内运行完预设焊接轨迹后,能接着运行下一段的焊接轨迹,保证焊接过程中的连贯性,从而提高激光焊接的精度。

59.在另一实施例中,还包括应用上述实时视觉采集的激光焊接方法的装置,所述装置包括:

60.图像捕捉组件,所述图像捕捉组件用于捕捉激光焊接过程中实时信息;

61.激光焊接组件,所述激光焊接组件用于对焊接材料进行焊接;

62.计算组件,所述计算组件用于处理所述实时捕捉组件中的信息,生成指导下一步焊接过程的信息;

63.控制组件,所述控制组件用于控制所述实时捕捉组件、激光焊接组件以及计算组件的运行以及它们之间的信息交互。

64.基于上述技术方案,通过上述四个基本组件之间的结合,共同实现实时视觉采集的激光焊接方法。其中计算组件和控制组件可以集成在一起。

65.在另一实施例中,还包括采用上述方案的一种电子设备,其特征在于:

66.包括处理器和存储器;

67.所述存储器存储有能够被所述处理器执行的机器可执行指令;

68.所述处理器可执行所述机器可执行指令以实现所述方法。

69.基于上述技术方案,形成一套计算机控制系统,用来满足对上述方法的具体实现。

70.在另一实施例中,还包括采用上述方案的一种计算机可读存储介质,其上存储有计算机程序;

71.其特征在于,所述计算机程序被处理器执行时实现所述的方法。

72.基于上述技术方案,使上述实时视觉采集的激光焊接方法具有良好的可移植性,使其能够作为组件移植于不同的激光装置。

73.本公开通过上述技术方案,解决了在激光焊接过程中采用视觉定位系统,由于视觉定位系统与激光系统之间无法实质同轴以及存在处理时延的问题,提高激光焊接过程中焊接的精度,进而提高了对焊接精度有严格要求的产品的可靠性。

附图说明

74.以下将结合附图和优选实施例来对本公开进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本公开范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

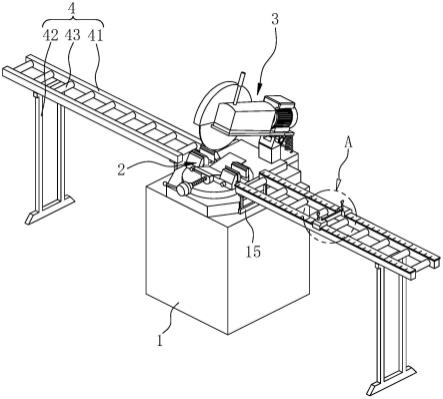

75.图1本发明一个实施例。

76.图2本发明另一实施例。

具体实施方式

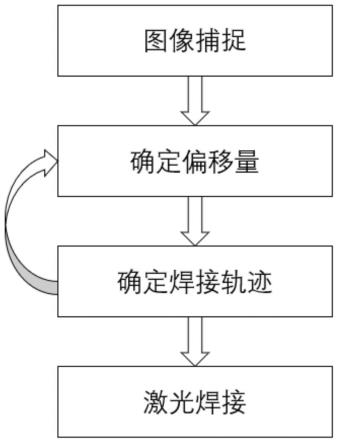

77.下面结合附图1和2,对本公开作详细的说明。

78.为了使本公开的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本公开进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

79.本公开提供了一种实时视觉采集的激光焊接方法,能够消除激光焊接过程中采用视觉定位系统存在的偏移量较大和时延的问题,提高自动化激光焊接过程中的焊接精度,提高了激光焊接过程中产品的焊接精度。

80.图1是本公开的一个实施例1。

81.具体的,在视觉定位的激光焊接过程中,现有技术中通常在激光按照焊接轨迹运行一段时间后,通过图像捕捉系统对激光点与实际需要焊接的点之间的成像进行收集。然后通过图像处理系统对捕捉的图形进行处理,得到激光焊接的偏移量。再将该偏移量传递至控制系统中,控制系统最后通过对焊接头中的振镜角度进行调节,使激光束能定位到实际需要焊接的地方。在此过程中,图像的收集和处理需要一定的时间,且偏移量的调节也需要一定的时间,使激光在运行的过程中,存在一些不必要的时间浪费,且影响焊接的过程。本公开在激光按照焊接轨迹运行的过程中,实时对激光的偏移量进行收集和计算,得出其在运行过程中的平均值或者众位数等能够对激光焊接过程中对实时偏移量具有代表性的数值,然后再该数值的基础对下一段的焊接轨迹进行更新,修正其偏移量。由于该段运行轨

迹与下段运行轨迹之间是连贯进行的,能够消除现有技术中采用视觉定位的激光焊接过程中的时延问题,使激光焊接过程中能够实时进行信息收集和焊接轨迹的修正,从而达成提高焊接精度的目的,提高了对精度有严格要求的产品的可靠性

82.进一步的,在实施例1的基础上,采用同轴方式实现激光系统与捕捉系统之间的同轴,形成实施例2。

83.具体的,视觉定位系统有旁轴和同轴之分。为了进一步提高激光焊接过程中的焊接精度。在激光入射前,通过一个折透镜使激光光束和捕捉光束之间形成耦合,同轴射出,保证捕捉系统与激光系统之间的同步性。如在采用旁轴捕捉系统时,由于激光光束与捕捉光束是分别射出的,在同步过程中,具有捕捉系统与激光系统之间因为环境或者设备等的原因具有一定的偏移量,从而降低在焊接过程中焊接精度。当使用同轴系统时,不仅可以有效消除旁轴系统带来的偏差,还能保证激光系统与捕捉系统之间的同步实时性,进一步提高测量的准确性和实时性,从而提高了激光焊接过程中的焊接精度。

84.进一步的,在实施例1的基础上,确定焊接的输出功率,形成实施例3,如图2所示。

85.具体的,在对捕捉的图像进行分析计算的过程中,还包括对熔深变化量的计算。通过熔深变化量的正负对焊机的功率进行调节。例如,当熔深变化量为负值时,证明焊接的有效熔深不够需要加大激光的输出功率,反之则需要减小激光的输出功率。

86.进一步的,在上述实施例的基础上,对焊接轨迹进行进一步的限定,形成具体的实施例4。

87.具体的,在激光焊接过程中一般会根据材料的特性,选用不同的焊接轨迹。其焊接的轨迹是预先就有设定的。通过预设焊接轨迹给视觉实时采集的激光焊接方法中下一段焊接轨迹的确定提供了一个母版,通过母版的焊接轨迹与实时的偏移量对下一段焊接轨迹进行实时更新。既可以通过先修正偏移量再按原焊接轨迹确定下一段的焊接运行轨迹;也可以通过拟合轨迹的方式,在焊接轨迹运行过程中对偏移量进行修正的方式确定下一段的焊接运行轨迹,或者也可以通过其他方式去生成下一段的焊接运行轨迹,只要满足上、下段轨迹的连贯性的同时修正偏移量即可。在此预设焊接轨迹的基础上,还有一段初始的焊接轨迹,初始的焊接轨迹用于在没有偏移量时,驱动激光器调节轨迹的运行,同时为后一段焊接轨迹的运行提供实时收集的偏移量数据。通过预置焊接轨迹和初始焊接轨迹的设计,保证激光焊接过程的有序进行。

88.进一步的,在实施例4的基础上,加入对焊接时间的确定,形成实施例5。

89.具体的,在对图像进行捕捉、处理以及计算偏移量是需要一定的时间了。为了满足上、下段运行轨迹的连贯性,按照确定后的焊接轨迹的运行时间应是大于计算至少一次偏移量的单位时间和确定下一段运行轨迹的单位时间。一般而言,为了保证偏移量计算的实时性和准确性,关于偏移量的实时捕捉、处理和计算过程中应该至少在2次以上,采取平均值或者选取众位数等方式确定一个最有代表性的偏移量,从而在该偏移量的基础上对下一段的运行轨迹进行确认。且激光器按照一定轨迹运行的焊接时间不宜过长,避免在焊接过程中偏移量过大影响焊接的精度。通过上述实施例,可以使每一段焊接运行轨迹对应合理的焊接时间,从而实现激光自动化焊接过程中的实时性和连贯性,保证其焊接的精度。

90.进一步的,在实施例5的基础上对焊接时间进一步的进行限定,形成实施例6。

91.具体的,激光器按照焊接时间在不同焊接轨迹下,焊接的偏移量是不同的。因此需

要根据偏移量对焊接时间进行确定,避免偏移量过大时,仍然运行较长的时间,导致焊接的精度降低。例如,设定0.1mm为允许的焊接偏移量,当计算得出的偏移量在0.1mm以内时,可以按照标准的焊接时间运行下一段焊接轨迹,但偏移量大于0.1mm时,应对第一焊接时间进行修正,采用修正过后的第二焊接焊接时间运行下一段的焊接轨迹,避免偏移量较大时,仍然运行第一焊接时间,降低激光焊接的焊接精度。

92.进一步的,在实施例6的基础上,加入运算时间的确定,形成实施例7。

93.具体的,由于对标准的焊接时间进行了修正,其偏移量的计算次数也应相应的进行变化,如修正后焊接时间大于标准焊接时间,偏移量的计算次数应相应增加,以总运算时间不超过修正后焊接时间为准。同理,当修正后焊接时间小于标准焊接时间时,偏移量应相应减少,以总运算时间不超过修正后焊接时间为准。通过上述实施例可以保证焊接过程中偏移量的计算能够实时进行又不至于打乱焊接轨迹的运行节奏,提高了激光焊接过程中的焊接精度。

94.进一步的,在上述实施例的基础上,将上述方法运用到实际装置上,形成实施例8。

95.具体,通过捕捉组件对焊接过程中的实时图像进行收集,如采用相机或者ccd相机等。通过激光焊接组件,对激光的角度和位置进行调节,具体而言是对激光头中x轴、y轴振镜进行调节,以实现激光按照轨迹进行运行。通过处理组件对图像信息进行处理和运算,得出实时的偏移量信息。通过控制组件,控制上述组件之间信息交换和运行。通过至少上述捕捉组件、激光焊接组件、运算组件和控制组件,这四件组件共同实现实时视觉采集的激光焊接方法,其中运算组件和控制组件可以集成为处理组件。

96.在上述实施例的基础上,将上述方法运用到计算机领域中,形成实施例9。

97.具体的,包括处理器和存储器。存储器用于存储能够被处理器执行的指令,处理器用于处理可执行指令实现上述实施例。

98.在上述实施例的基础上,将上述方法运用到可移植存储介质中,形成实施例10。

99.具体的,存储介质中包含计算机程序。计算机程序被处理器执行时可以实现上述实施例。通过可移植的存储介质使该方法可以方便的移植到不同激光器中。

100.以上对本公开进行了详细介绍,本文中应用了具体个例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。