1.本发明涉及复合板材技术领域,更具体的说是涉及一种利用秸秆制造的高强度复合板及其制备方法。

背景技术:

2.塑木复合材料是近年来才出现的新型环保建材,在国外也是刚刚起步。木塑产品所用的原料可用废旧塑料及废弃的木料、农林桔杆等植物纤维作基材,不含任何外加有害成分。而且可回收再次利用,称得上真正意义上的环保、节能、资源再生利用的新颖产品。

[0003]“塑木材料”,也叫“木塑复合材料”,顾名思义可理解为主要以塑料为原料,通过添加木粉、稻壳、秸秆等废植物纤维混合成新的木质材料,再经挤压、模压、注射成型等塑料加工工艺,生产出的板材或型材。主要用于建材、家具、物流包装等行业。将塑料和木质粉料按一定比例混合后经热挤压成型的板材,称之为挤压木塑复合板材。由于塑木兼具塑料的耐水防腐和木材的质感两种特性,使得它成为一种性能优良并十分耐用的室外建材;还可替代港口、码头等使用的木质构件,还可用于替代木材制作各种包装物、托盘、仓垫板等等不胜枚举,用途极为广泛。塑木板材,结合了植物纤维和塑料高分子材料的诸多优点,能大量替代木材,可有效缓解我国森林资源贫乏、木材供应紧缺的矛盾,是一种极具发展前途的低碳、绿色、可循环可再生生态塑木材料。

[0004]

随着人们对环境资源重视程度的提高,以废旧物资回收和资源综合利用为核心的循环型经济发展模式已成为世界经济发展的趋势。大力开发资源循环利用技术,将对国民经济发展和环境可持续发展产生深远影响。

[0005]

塑木制品必将成为未来潮流趋势所在,对于消费者来说,塑木制品属于节能环保型的产品,不但能很好的控制有害物的排放,还能够做到地面的防水防潮等作用。

[0006]

因此,如何提供一种利用秸秆制造的高强度复合板及其制备方法是本领域技术人员亟需解决的问题。

技术实现要素:

[0007]

有鉴于此,本发明提供了一种利用秸秆制造的高强度复合板及其制备方法,已至少解决上述背景技术部分所提出的问题之一。

[0008]

为了实现上述方案,本发明采用以下技术方案:

[0009]

一种利用秸秆制造的高强度复合板,包括底板、芯板和面板,所述芯板位于所述底板和所述面板的之间;

[0010]

所述底板由以下重量份的原料制成:废塑料20-30份,废木屑30-42份,玻璃纤维13-22份,胶乳5-8份,柠檬酸三丁酯4-6份,纳米二氧化硅7-11份,聚苯醚7-11份,硬脂酸钠4份;

[0011]

所述芯板由以下重量份的原料制成:植物纤维65-70份,偶联剂2-4份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0012]

所述面板由以下重量份的原料制成:植物纤维18-25份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料40-45份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0013]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述底板由以下重量份的原料制成:废塑料20份,废木屑30份,玻璃纤维13份,胶乳5份,柠檬酸三丁酯4份,纳米二氧化硅7份,聚苯醚7份,硬脂酸钠4份;

[0014]

所述芯板由以下重量份的原料制成:植物纤维65份,偶联剂2份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0015]

所述面板由以下重量份的原料制成:植物纤维18份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料40份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0016]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述底板由以下重量份的原料制成:废塑料25份,废木屑38份,玻璃纤维18份,胶乳7份,柠檬酸三丁酯5份,纳米二氧化硅9份,聚苯醚9份,硬脂酸钠4份;

[0017]

所述芯板由以下重量份的原料制成:植物纤维67份,偶联剂3份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0018]

所述面板由以下重量份的原料制成:植物纤维21份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料43份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0019]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述底板由以下重量份的原料制成:废塑料30份,废木屑42份,玻璃纤维22份,胶乳8份,柠檬酸三丁酯6份,纳米二氧化硅11份,聚苯醚11份,硬脂酸钠4份;

[0020]

所述芯板由以下重量份的原料制成:植物纤维65-70份,偶联剂2-4份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0021]

所述面板由以下重量份的原料制成:植物纤维18-25份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料40-45份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0022]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述废塑料为经过破碎造粒得到6-8mm颗粒状废塑料。

[0023]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述植物纤维为农作物秸秆。

[0024]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述偶联剂包括异丁基三乙氧基硅、γ-氨丙基三乙氧基硅烷、kh560硅烷偶联剂、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中一种或几种。

[0025]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述分散剂包括三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、聚丙烯酰胺中的一种或几种。

[0026]

优选的,在上述一种利用秸秆制造的高强度复合板中,所述润滑剂包括pe蜡和/或荧光复合润滑剂。

[0027]

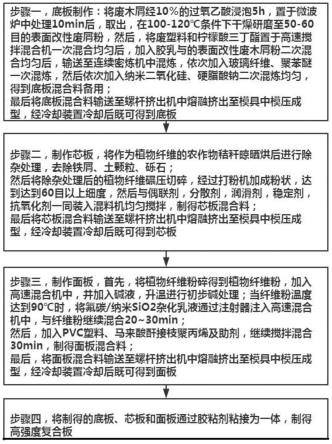

一种利用秸秆制造的高强度复合板的方法,包括以下步骤:

[0028]

步骤一,底板制作:按配方称取废塑料,废木屑,玻璃纤维,胶乳,柠檬酸三丁酯,纳米二氧化硅,聚苯醚,硬脂酸钠;

[0029]

首先,将废木屑经10%的过氧乙酸浸泡5h,置于微波炉中处理10min后,取出,在100-120℃条件下干燥研磨至50-60目的表面改性废木屑粉,备用;

[0030]

然后,将废塑料和柠檬酸三丁酯置于高速搅拌混合机一次混合均匀后,加入胶乳与的表面改性废木屑粉二次混合均匀后,输送至连续密炼机中混炼,依次加入玻璃纤维、聚苯醚一次混炼,然后依次加入纳米二氧化硅、硬脂酸钠二次混炼均匀,得到底板混合料备用;

[0031]

最后将底板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到底板;

[0032]

步骤二,制作芯板,按配方称取植物纤维,偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂;将作为植物纤维的农作物秸秆晾晒烘后进行除杂处理,去除铁屑、土颗粒、砾石;

[0033]

然后将除杂处理后的植物纤维碾压切碎,经过打粉机加成粉状,达到达到60目以上细度,然后与偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂一同装入混料机均匀搅拌,制得芯板混合料;

[0034]

最后将芯板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到芯板;

[0035]

步骤三,制作面板,按配方称取植物纤维、碱液、氟碳/纳米sio2杂化乳液、pvc塑料、马来酸酐接枝聚丙烯、助剂、色母粒、甲醛清除剂;

[0036]

首先,将植物纤维粉碎得到植物纤维粉,加入高速混合机中,并加入碱液,升温进行初步碱处理;当纤维粉温度达到90℃时,将氟碳/纳米sio2杂化乳液通过注射器注入高速混合机中,与纤维粉继续混合20~30min;

[0037]

然后,加入pvc塑料、马来酸酐接枝聚丙烯及助剂,继续搅拌混合30min,制得面板混合料;

[0038]

最后,将面板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到面板;

[0039]

步骤四,将制得的底板、芯板和面板通过胶粘剂粘接为一体,制得高强度复合板。

[0040]

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种利用秸秆制造的高强度复合板及其制备方法,本发明提供的复合板材具有较高强度,能适应外界恶劣环境结实耐用,使用寿命长;且该种板材环保无污染,面板具有木质感强,表面光滑细腻,无颗粒感等优点。

[0041]

本发明充分利用了秸秆废弃物来制作板材,减少了因秸秆燃烧而带来的环境污染,节约了材料,符合资源节约型环境友好型发展战略;同时其成本低、绿色环保,具有较高的附加价值和实用价值,特别适合室内外装饰使用。

附图说明

[0042]

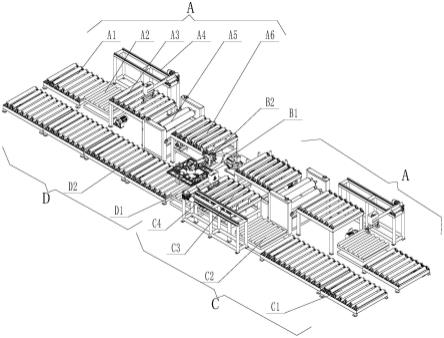

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0043]

图1附图为本发明的工艺流程图。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

实施例1

[0046]

本发明实施例公开了一种利用秸秆制造的高强度复合板,包括底板、芯板和面板,所述芯板位于所述底板和所述面板的之间;

[0047]

所述底板由以下重量份的原料制成:废塑料20份,废木屑30份,玻璃纤维13份,胶乳5份,柠檬酸三丁酯4份,纳米二氧化硅7份,聚苯醚7份,硬脂酸钠4份;

[0048]

所述芯板由以下重量份的原料制成:植物纤维65份,偶联剂2份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0049]

所述面板由以下重量份的原料制成:植物纤维18份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料40份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0050]

为了进一步优化上述技术方案,所述废塑料为经过破碎造粒得到6-8mm颗粒状废塑料。

[0051]

为了进一步优化上述技术方案,所述植物纤维为农作物秸秆。

[0052]

为了进一步优化上述技术方案,所述偶联剂包括异丁基三乙氧基硅、γ-氨丙基三乙氧基硅烷、kh560硅烷偶联剂、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中一种或几种。

[0053]

为了进一步优化上述技术方案,所述分散剂包括三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、聚丙烯酰胺中的一种或几种。

[0054]

为了进一步优化上述技术方案,所述润滑剂包括pe蜡和/或荧光复合润滑剂。

[0055]

一种利用秸秆制造的高强度复合板的方法,包括以下步骤:

[0056]

步骤一,底板制作:按配方称取废塑料,废木屑,玻璃纤维,胶乳,柠檬酸三丁酯,纳米二氧化硅,聚苯醚,硬脂酸钠;

[0057]

首先,将废木屑经10%的过氧乙酸浸泡5h,置于微波炉中处理10min后,取出,在100-120℃条件下干燥研磨至50-60目的表面改性废木屑粉,备用;

[0058]

然后,将废塑料和柠檬酸三丁酯置于高速搅拌混合机一次混合均匀后,加入胶乳与的表面改性废木屑粉二次混合均匀后,输送至连续密炼机中混炼,依次加入玻璃纤维、聚苯醚一次混炼,然后依次加入纳米二氧化硅、硬脂酸钠二次混炼均匀,得到底板混合料备用;

[0059]

最后将底板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到底板;

[0060]

步骤二,制作芯板,按配方称取植物纤维,偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂;将作为植物纤维的农作物秸秆晾晒烘后进行除杂处理,去除铁屑、土颗粒、砾石;

[0061]

然后将除杂处理后的植物纤维碾压切碎,经过打粉机加成粉状,达到达到60目以上细度,然后与偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂一同装入混料机均匀搅拌,制得芯板混合料;

[0062]

最后将芯板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置

冷却后既可得到芯板;

[0063]

步骤三,制作面板,按配方称取植物纤维、碱液、氟碳/纳米sio2杂化乳液、pvc塑料、马来酸酐接枝聚丙烯、助剂、色母粒、甲醛清除剂;

[0064]

首先,将植物纤维粉碎得到植物纤维粉,加入高速混合机中,并加入碱液,升温进行初步碱处理;当纤维粉温度达到90℃时,将氟碳/纳米sio2杂化乳液通过注射器注入高速混合机中,与纤维粉继续混合20~30min;

[0065]

然后,加入pvc塑料、马来酸酐接枝聚丙烯及助剂,继续搅拌混合30min,制得面板混合料;

[0066]

最后,将面板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到面板;

[0067]

步骤四,将制得的底板、芯板和面板通过胶粘剂粘接为一体,制得高强度复合板。

[0068]

实施例2

[0069]

本发明实施例公开了一种利用秸秆制造的高强度复合板,包括底板、芯板和面板,所述芯板位于所述底板和所述面板的之间;

[0070]

所述底板由以下重量份的原料制成:废塑料25份,废木屑38份,玻璃纤维18份,胶乳7份,柠檬酸三丁酯5份,纳米二氧化硅9份,聚苯醚9份,硬脂酸钠4份;

[0071]

所述芯板由以下重量份的原料制成:植物纤维67份,偶联剂3份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0072]

所述面板由以下重量份的原料制成:植物纤维21份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料43份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0073]

为了进一步优化上述技术方案,所述废塑料为经过破碎造粒得到6-8mm颗粒状废塑料。

[0074]

为了进一步优化上述技术方案,所述植物纤维为农作物秸秆。

[0075]

为了进一步优化上述技术方案,所述偶联剂包括异丁基三乙氧基硅、γ-氨丙基三乙氧基硅烷、kh560硅烷偶联剂、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中一种或几种。

[0076]

为了进一步优化上述技术方案,所述分散剂包括三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、聚丙烯酰胺中的一种或几种。

[0077]

为了进一步优化上述技术方案,所述润滑剂包括pe蜡和/或荧光复合润滑剂。

[0078]

一种利用秸秆制造的高强度复合板的方法,包括以下步骤:

[0079]

步骤一,底板制作:按配方称取废塑料,废木屑,玻璃纤维,胶乳,柠檬酸三丁酯,纳米二氧化硅,聚苯醚,硬脂酸钠;

[0080]

首先,将废木屑经10%的过氧乙酸浸泡5h,置于微波炉中处理10min后,取出,在100-120℃条件下干燥研磨至50-60目的表面改性废木屑粉,备用;

[0081]

然后,将废塑料和柠檬酸三丁酯置于高速搅拌混合机一次混合均匀后,加入胶乳与的表面改性废木屑粉二次混合均匀后,输送至连续密炼机中混炼,依次加入玻璃纤维、聚苯醚一次混炼,然后依次加入纳米二氧化硅、硬脂酸钠二次混炼均匀,得到底板混合料备用;

[0082]

最后将底板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到底板;

[0083]

步骤二,制作芯板,按配方称取植物纤维,偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂;将作为植物纤维的农作物秸秆晾晒烘后进行除杂处理,去除铁屑、土颗粒、砾石;

[0084]

然后将除杂处理后的植物纤维碾压切碎,经过打粉机加成粉状,达到达到60目以上细度,然后与偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂一同装入混料机均匀搅拌,制得芯板混合料;

[0085]

最后将芯板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到芯板;

[0086]

步骤三,制作面板,按配方称取植物纤维、碱液、氟碳/纳米sio2杂化乳液、pvc塑料、马来酸酐接枝聚丙烯、助剂、色母粒、甲醛清除剂;

[0087]

首先,将植物纤维粉碎得到植物纤维粉,加入高速混合机中,并加入碱液,升温进行初步碱处理;当纤维粉温度达到90℃时,将氟碳/纳米sio2杂化乳液通过注射器注入高速混合机中,与纤维粉继续混合20~30min;

[0088]

然后,加入pvc塑料、马来酸酐接枝聚丙烯及助剂,继续搅拌混合30min,制得面板混合料;

[0089]

最后,将面板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到面板;

[0090]

步骤四,将制得的底板、芯板和面板通过胶粘剂粘接为一体,制得高强度复合板。

[0091]

实施例3

[0092]

本发明实施例公开了一种利用秸秆制造的高强度复合板,包括底板、芯板和面板,所述芯板位于所述底板和所述面板的之间;

[0093]

所述底板由以下重量份的原料制成:废塑料30份,废木屑42份,玻璃纤维22份,胶乳8份,柠檬酸三丁酯6份,纳米二氧化硅11份,聚苯醚11份,硬脂酸钠4份;

[0094]

所述芯板由以下重量份的原料制成:植物纤维65-70份,偶联剂2-4份,分散剂2份,润滑剂3份,稳定剂2份,抗氧化剂0.1份;

[0095]

所述面板由以下重量份的原料制成:植物纤维18-25份、碱液2份、氟碳/纳米sio2杂化乳液4份、pvc塑料40-45份、马来酸酐接枝聚丙烯15份、助剂3份、色母粒4份、甲醛清除剂2份。

[0096]

为了进一步优化上述技术方案,所述废塑料为经过破碎造粒得到6-8mm颗粒状废塑料。

[0097]

为了进一步优化上述技术方案,所述植物纤维为农作物秸秆。

[0098]

为了进一步优化上述技术方案,所述偶联剂包括异丁基三乙氧基硅、γ-氨丙基三乙氧基硅烷、kh560硅烷偶联剂、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中一种或几种。

[0099]

为了进一步优化上述技术方案,所述分散剂包括三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、聚丙烯酰胺中的一种或几种。

[0100]

为了进一步优化上述技术方案,所述润滑剂包括pe蜡和/或荧光复合润滑剂。

[0101]

一种利用秸秆制造的高强度复合板的方法,包括以下步骤:

[0102]

步骤一,底板制作:按配方称取废塑料,废木屑,玻璃纤维,胶乳,柠檬酸三丁酯,纳米二氧化硅,聚苯醚,硬脂酸钠;

[0103]

首先,将废木屑经10%的过氧乙酸浸泡5h,置于微波炉中处理10min后,取出,在

100-120℃条件下干燥研磨至50-60目的表面改性废木屑粉,备用;

[0104]

然后,将废塑料和柠檬酸三丁酯置于高速搅拌混合机一次混合均匀后,加入胶乳与的表面改性废木屑粉二次混合均匀后,输送至连续密炼机中混炼,依次加入玻璃纤维、聚苯醚一次混炼,然后依次加入纳米二氧化硅、硬脂酸钠二次混炼均匀,得到底板混合料备用;

[0105]

最后将底板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到底板;

[0106]

步骤二,制作芯板,按配方称取植物纤维,偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂;将作为植物纤维的农作物秸秆晾晒烘后进行除杂处理,去除铁屑、土颗粒、砾石;

[0107]

然后将除杂处理后的植物纤维碾压切碎,经过打粉机加成粉状,达到达到60目以上细度,然后与偶联剂,分散剂,润滑剂,稳定剂,抗氧化剂一同装入混料机均匀搅拌,制得芯板混合料;

[0108]

最后将芯板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到芯板;

[0109]

步骤三,制作面板,按配方称取植物纤维、碱液、氟碳/纳米sio2杂化乳液、pvc塑料、马来酸酐接枝聚丙烯、助剂、色母粒、甲醛清除剂;

[0110]

首先,将植物纤维粉碎得到植物纤维粉,加入高速混合机中,并加入碱液,升温进行初步碱处理;当纤维粉温度达到90℃时,将氟碳/纳米sio2杂化乳液通过注射器注入高速混合机中,与纤维粉继续混合20~30min;

[0111]

然后,加入pvc塑料、马来酸酐接枝聚丙烯及助剂,继续搅拌混合30min,制得面板混合料;

[0112]

最后,将面板混合料输送至螺杆挤出机中熔融挤出至模具中模压成型,经冷却装置冷却后既可得到面板;

[0113]

步骤四,将制得的底板、芯板和面板通过胶粘剂粘接为一体,制得高强度复合板。

[0114]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0115]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。