1.本技术涉及机械设备技术领域,尤其是涉及多工位钻孔机。

背景技术:

2.一些精密测试仪器如电子显微镜、检测仪等,生产完成后需要将成品打包运输,基于精密测试仪器不经摔不经撞,上述精密测试仪器的打包器采用木质包装箱。木质包装箱的板面为木板,木板在加工过程中,常常需要对木板的表面进行钻孔。

3.上述钻孔工序通常使用钻孔机。传统的钻孔机通常包括机架,机架上设置有用于承载工件的工作台,工作台的上方设置有钻孔装置,钻孔装置包括钻头以及驱动钻头转动的转动驱动件,钻孔装置整体上还连接有驱动钻孔装置升降的升降驱动机构。加工时,升降驱动机构驱动钻孔装置不断下降,期间,转动驱动件带动钻头转动,从而在工件表面钻孔。

4.然而,本技术所针对的木质包装箱所采用的木板中,很多木板的表面需要加工出若干孔,若采用上述传统的钻孔机,为了提高加工效率,则需要设置若干钻孔装置,此时,升降驱动机构则需要带动若干钻孔装置一同升降,而包含钻头及转动驱动件的钻孔装置重量较重,不仅增加了升降驱动机构的能耗,而且升降驱动机构驱动若干钻孔装置升降过程中的升降平稳性也难于保证,从而严重影响钻孔质量。

技术实现要素:

5.为了提高钻孔质量,本技术提供多工位钻孔机。

6.本技术提供的多工位钻孔机采用如下的技术方案:

7.一种钻孔装置多工位钻孔机,包括机架,所述机架上设置有安装支架,安装支架上设置有若干钻孔装置;钻孔装置包括有钻头,钻头连接有驱动钻头转动的转动机构;所述机架上设置有用于安置待加工的工件的载物台,载物台连接有驱动载物台升降以靠近或远离钻头的驱动件。

8.通过采用上述技术方案,将待加工的工件单个或者叠摞堆放安置在载物台上,若干钻孔装置的钻头垂直工件的表面的方向朝向工件,驱动载物台上升,即可对工件加工钻孔,加工完成后,驱动载物台下降,即可卸下成品,转移至下一工序。加工过程中上料以及下料均只需驱动液压缸使得载物台升降,不需升降钻孔装置,能减少升降驱动机构的能耗的同时减轻因钻孔装置升降引起的升降平稳性差的影响,从而大大提高钻孔质量。而且,本技术实现多工位加工,大大提升了加工效率,使得钻孔工艺更优化。

9.可选的,所述钻孔装置连接有调节钻孔装置位置的调节机构。

10.通过采用上述技术方案,工件不同部位需要加工时,通过调节机构可调钻孔机的位置,从而实现对加工工件不同部位,提高加工的便捷性。

11.可选的,所述调节机构包括安装于安装支架的调节座,调节座上开设有调节孔;钻孔装置还包括用于安装钻头且与钻头转动连接的安装筒,调节座上设置有连板,连板上设置有钻孔螺栓,钻孔螺栓穿过连板和调节座的调节孔螺纹连接有螺母上。

12.通过采用上述技术方案,调节钻孔螺栓于调节座的位置就可以实现连板以及安装筒以及钻孔装置在调节座的位置,从而用于不同尺寸的工件进行钻孔,手动即可调节,简单可行。

13.可选的,所述连板上开设有调节孔,钻孔螺栓穿过连板的调节孔和调节座的调节孔与螺母螺纹连接。

14.通过采用上述技术方案,连板上开设有调节孔,调节钻孔螺栓的松紧就能实现钻孔装置沿调节座上的位置以及钻孔装置沿连板上的位置,增大了调节位置的范围,更适用于不同尺寸不同规格的工件。

15.可选的,所述钻孔装置还包括辊轮,辊轮与钻头同轴固定,且辊轮与安装筒转动连接;所述转动机构包括带轮以及绕设于辊轮和带轮的皮带,以及驱动带轮转动的驱动件。

16.通过采用上述技术方案,驱动带轮的转动可带动辊轮以及与辊轮同轴固定的钻头转动,反应灵敏,操作便捷,动力强劲。

17.可选的,所述转动机构还包括张紧组件,张紧组件包括张紧板,张紧板上转动连接有张紧轮,张紧板贯穿开设有调节孔,调节孔内设置有张紧螺栓,张紧螺栓穿过张紧板上的调节孔和调节座上的调节孔螺纹连接有螺母。

18.通过采用上述技术方案,张紧轮可使皮带的张紧更为稳定,从而加固带轮带动辊轮的转动,从而使钻孔装置的使用更稳固;张紧螺栓可调节张紧轮与张紧板于调节座的位置,以适应钻孔装置的位置。

19.可选的,所述载物台顶部设置有隔板,隔板上开设有配合钻头的让位槽。

20.通过采用上述技术方案,隔板的让位槽用于安置贯穿于工件的钻头,利于缓震,保护加工的工件的同时不影响钻头的转动,提高工件生产加工质量。

21.可选的,所述驱动件采用液压缸。

22.通过采用上述技术方案,液压缸可缓慢将载物台以及载物台上安置的待加工工件升起或下降,液压缸结构简单,承载力稳定,易于控制。

23.可选的,所述机架上还包括废屑清理装置。

24.通过采用上述技术方案,对工件钻孔过程中,产生大量的碎屑碎粉,使用废屑清理装置可以将费屑碎屑清理,以保证加工环境的清洁,提高工件加工的质量。

25.可选的,所述废屑清理装置采用气枪。

26.通过采用上述技术方案,气枪喷力强劲,清洁残留于钻孔装置以及加工工件的,养护仪器,延长使用寿命,同时保证工件的质量。

27.综上所述,本技术包括以下有益技术效果:

28.1、本技术通过转换钻孔装置与工件的相对运动,使得钻孔装置相对固定,同时,使得工件升降,来进行钻孔,由此,不仅改善了驱动钻孔装置升降导致的能耗大的情况,而且提高了钻孔平稳性,从而提高了钻孔质量;

29.2、本技术的钻孔装置均能调节至不同的位置,适用于将工件加工成所需的规格,适用性强。

附图说明

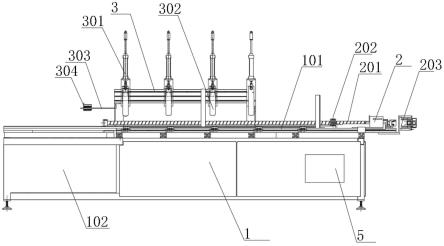

30.图1是本技术实施例多工位钻孔装置结构示意图。

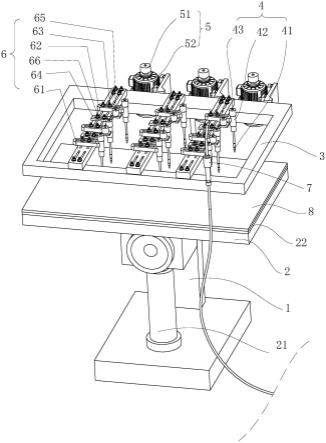

31.图2本技术实施例多工位钻孔装置不带工件的结构示意图。

32.附图标记说明:

33.1、机架;

34.2、载物台;21、液压缸;22、隔板;221、让位槽;

35.3、安装支架;

36.4、钻孔装置;41、钻头;42、安装筒;43、辊轮;

37.5、转动机构;51、带轮;52、转动电机;

38.6、调节机构;61、调节座;62、连板;63、钻孔螺栓;64、张紧板;65、张紧轮;66、张紧螺栓;

39.7、气枪;

40.8、工件。

具体实施方式

41.以下对本技术作进一步详细说明。

42.本技术实施例公开多工位钻孔机,参照图1,包括机架1,机架1上设置有安装支架3,安装支架3上设置有若干钻孔装置4;钻孔装置4包括有钻头41,以及驱动钻头41转动的转动机构5,机架1上设置有用于安置待加工的工件8的载物台2,载物台2连接有驱动载物台2升降以靠近或远离钻头41的驱动件。

43.机架1上设置有载物台2,载物台2为水平设置的长方形板,底部中心连接有驱动载物台2升降的驱动件,驱动件采用液压缸21。载物台2的上方设置有安装支架3。

44.安装支架3安装于机架1上,安装支架3上设置有若干钻孔装置4。钻孔装置4包括有竖直设置的安装筒42,安装筒42内转动连接有钻头41,钻头41竖直设置,钻头41的尖端均朝向载物台2。钻孔装置4还包括有辊轮43,辊轮43位于安装筒42的顶部且与安装筒42转动连接,辊轮43与钻头41同轴固定。

45.钻头41连接有驱动钻头41转动的转动机构5,转动机构5包括有带轮51,带轮51与辊轮43之间绕设有皮带,带轮51连接有驱动带轮51转动以带动辊轮43以及钻头41转动的驱动件,驱动件采用转动电机52,转动电机52安装于安装支架3。本实施例中,转动机构5设置有若干组,一组转动机构5可带动若干组钻孔装置4运行,皮带的绕设可以采用如下方式:该组转动机构5的带轮51与一组组钻孔装置4的辊轮43之间绕设一皮带,该辊轮43与另一组钻孔装置4的辊轮43之间再绕设另一皮带,以此类推,由此,该带轮51转动,可同时带动所有辊轮43以及钻头41转动。

46.每一组钻孔装置4的安装筒42连接有调节位置的调节机构6,调节机构6包括有调节座61,调节座61安装于安装支架3上。调节座61为长方体板状,顶面沿长度方向开设有调节孔,调节孔为腰型孔。调节座61上设置有连板62,连板62的顶部贯穿开设有调节孔,该调节孔也为腰型孔,该调节孔的长度方向与调节座61上的调节孔的长度方向垂直。连板62上设置有钻孔螺栓63,钻孔螺栓63依次穿过连板62的调节孔和调节座61的调节孔后螺纹连接在螺母上。连板62的边缘与安装筒42的侧壁固定连接。

47.调节座61上还设置有用于张紧皮带的张紧组件。张紧组件包括有张紧板64,张紧板64为长板,顶部贯穿开设有调节孔,调节孔内插设有张紧螺栓66。张紧螺栓66穿过张紧板

64的调节孔和调节座61的调节孔螺纹连接有螺母。张紧板64转动连接有张紧轮65。

48.结合图2,载物台2上还设置有隔板22,隔板22形状与待加工的工件8相适配,隔板22上开设有配合钻头41的让位槽221。

49.结合图1,机架1上还设置有废屑清理装置,废屑清理装置采用气枪7,钻孔加工过程中,木板出现很多的碎木屑以及灰尘,气枪7对钻头41以及木板上的钻孔吹气以达清洁作用,同时助于延长钻头41使用寿命。

50.本技术实施例的多工位钻孔机的实施原理为:将待加工工件8安置于载物台2上,驱动载物台2缓缓上升使得待加工工件8靠近转动的钻头41,完成钻孔,之后,再缓缓下降载物台2,将已加工的工件8转移至下一工序。加工过程中上料以及下料均只需驱动液压缸使得载物台升降,不需升降钻孔装置,能减少升降驱动机构的能耗的同时减轻因钻孔装置升降引起的升降平稳性差的影响,从而大大提高钻孔质量。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。