1.本发明涉及间隙配置部件,其是在将多个靶部件以在相邻的靶部件之间设置间隙的方式配置于溅射靶的基材(简称为“基材”)的表面侧的分割靶中,沿着相邻的靶部件的间隙配置,并且介于该靶部件与基材之间,从而在前述间隙中能够不让该基材露出到表面侧。

背景技术:

2.所谓溅射,是薄膜形成技术的一种方法。作为其一个例子,可以列举出下述方法:将ar等惰性气体导入真空中,对靶部件施加负电压而使之发生辉光放电,通过辉光放电使惰性气体等离子体化从而离子化而形成气体离子,使该气体离子高速地碰撞靶的表面,从而使构成该靶的成膜材料的粒子弹出,并使该粒子附着/堆积在形成薄膜的基材表面,在基材表面形成致密且强的薄膜。

3.根据上述的溅射法,高熔点金属、合金、陶瓷等用真空蒸镀法等难以成膜的材料也能够成膜,此外,还能够高精度地形成具有大面积的薄膜。因此,溅射法多用于制造例如信息设备、av设备、家电产品等各种电子部件。由溅射法形成的ito、izo、igzo等薄膜被广泛用作以液晶显示器、触摸面板、el显示器等为中心的显示设备的电极。

4.近年来,随着显示面板的大型化,要求形成具有大面积的薄膜,靶部件也需要大型化。然而,难以用大面积构成的一片靶部件来形成溅射中使用的靶部件。因此,采用了通过将靶部件分割为多个靶部件、并在基材上接合多个靶部件来形成大面积的溅射靶的方法(例如参照专利文献1)。

5.如上所述,考虑到基材与靶部件的热膨胀差,被分割成多个靶部件的靶(也称为“分割靶”)按照在相邻的靶部件间能够形成间隙的方式配置于该基材上,该基材与各靶部件通常用in系、sn系金属等热传导良好的低熔点焊料接合。

6.在上述的将多个氧化物半导体靶部件接合而成的分割溅射靶中,如上上述,由于各靶部件彼此间设置间隙地配置,所以如果基材在该间隙处露出,则在溅射时基材也会被溅射,有可能出现混入到所形成的氧化物半导体的薄膜中的问题。因此,提出了在相邻的靶部件彼此的间隙中设置保护部件(相当于本发明的间隙配置部件)以使基材不露出的方法(例如参照专利文献2)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2005-232580号公报

10.专利文献2:国际公开第2012/063524号小册子

技术实现要素:

11.发明所要解决的问题

12.在专利文献2中,公开了一种双层结构的保护部件(相当于本发明的间隙配置部件),其能够不让基材在相邻的靶部件间的间隙中露出,从而保护基材表面不被溅射。即,公

开了一种由第二保护部件和第一保护部件构成的双层结构的保护部件,上述第二保护部件配置于基材侧、并由cu等金属或合金构成的金属箔形成,上述第一保护部件配置于其上侧即靶部件侧、并由含有靶部件所含元素中的一种以上的金属或合金或陶瓷材料形成。

13.但是,上述的双层结构的保护部件(相当于本发明的间隙配置部件)如果因溅射等而被加热,则有可能会由于构成第二保护部件和第一保护部件的材料的线膨胀系数差而产生层间剥离。

14.因此本发明中,对于由层叠结构构成的间隙配置部件,试图改良专利文献2中公开的保护部件(相当于本发明的间隙配置部件),提供即使通过溅射等的加热也不易发生层间剥离的新型的间隙配置部件。

15.用于解决问题的手段

16.本发明提出了一种间隙配置部件,其特征在于,其是在溅射靶的基材(简称为“基材”)的表面侧配置多个靶部件时,沿着相邻的靶部件之间的间隙、介于上述靶部件与基材之间的间隙配置部件,

17.上述间隙配置部件形成在厚度方向上层叠三层以上而成的多层结构,在靶部件侧的层(也称为“表面层”)与基材侧的层(也称为“背面层”)之间具有中间层,构成上述中间层的材料的线膨胀系数在构成上述表面层的材料的线膨胀系数与构成上述背面层的材料的线膨胀系数之间的范围内。

18.发明效果

19.本发明提出的间隙配置部件形成层叠三层以上而成的多层结构,构成上述中间层的材料的线膨胀系数调整至构成上述表面层的材料的线膨胀系数与构成上述背面层的材料的线膨胀系数之间的范围内,因此能够使各层间的线膨胀系数差变小,即使通过溅射等的加热也不易发生层间剥离。

附图说明

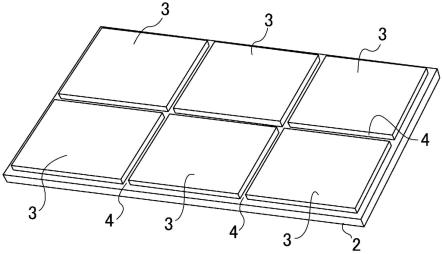

20.图1是表示了分割靶的一个例子的概况的俯视立体图。

21.图2是表示了通过配置本发明的一个例子的间隙配置部件而形成的溅射靶的一个例子的局部的纵截面图。

22.图3是表示了本发明的一个例子的间隙配置部件的概况的截面图。

具体实施方式

23.下面,基于实施的形态例对本发明进行说明。不过,本发明不受下面说明的实施方式的限定。

24.<主间隙配置部件>

25.如图1、2所示,本发明的实施方式的一个例子的间隙配置部件(称为“主间隙配置部件”)1是下述的间隙配置部件:在具备在基材2的表面侧按照在相邻的靶部件3,3之间设置间隙4的方式配置多个靶部件3的构成的分割靶上,沿着相邻的靶部件3,3之间的间隙4,介于该靶部件3与基材2之间,换言之,沿着相邻的靶部件3,3之间的间隙4配置,并且介于该靶部件3与基材2之间的间隙配置部件。

26.主间隙配置部件1由于能够沿着相邻的靶部件3,3之间的间隙4覆盖基材2的表面,

因此在溅射时,能够有效地防止在该间隙4中基材2的表面被溅射,该基材2的构成材料混入到成膜的薄膜中。

27.如图3所示,主间隙配置部件1只要具备在厚度方向上层叠三层以上而成的多层结构即可。即,可以在靶部件侧的层即表面层1a与基材2侧的层即背面层1c之间设置一层或两层以上的中间层1b。

28.(线膨胀系数)

29.构成中间层1b的材料的线膨胀系数优选在构成表面层1a的材料的线膨胀系数与构成背面层1c的材料的线膨胀系数之间的范围内。此时,范围内包括构成中间层1b的材料的线膨胀系数与构成表面层1a的材料的线膨胀系数相同的情况、或者构成中间层1b的材料的线膨胀系数与构成背面层1c的材料的线膨胀系数相同的情况。

30.例如,在主间隙配置部件1是从表面侧按照第一保护层(表面层1a)、第二保护层(中间层1b)和第三保护层(背面层1c)的顺序层叠而成的三层结构的情况下,构成各层的材料的线膨胀系数优选为第一保护层≤第二保护层≤第三保护层,其中更优选为第一保护层<第二保护层<第三保护层。

31.另外,在主间隙配置部件1是按照第一保护层(表面层1a)、第二保护层(中间层1b)、第三保护层(中间层1b)和第四保护层(背面层1c)的顺序层叠而成的四层结构的情况下,构成各层的材料的线膨胀系数优选为第一保护层≤第二保护层≤第三保护层≤第四保护层,其中更优选为第一保护层<第二保护层<第三保护层<第四保护层。

32.构成中间层1b与表面层1a的材料、以及构成中间层1b与背面层1c的材料的线膨胀系数之差优选为9.0

×

10-6

/k以下,其中更优选为7.0

×

10-6

/k以下,其中进一步优选为5.0

×

10-6

/k以下。

33.另外,从适当地确保主间隙配置部件1与基材2的接合的观点出发,构成主间隙配置部件1的背面层1c与基材2的材料的线膨胀系数之差优选为9.0

×

10-6

/k以下,其中更优选为7.0

×

10-6

/k以下,其中进一步优选为5.0

×

10-6

/k以下,其中更进一步优选为3.0

×

10-6

/k以下,其中再更进一步优选为1.0

×

10-6

/k以下,特别优选为相同。

34.(形状)

35.作为主间隙配置部件1的俯视形状,例如可以列举出:矩形、带状、十字带状、格子框状等。但并不限定于这些俯视形状。

36.(层厚度)

37.从抑制由热膨胀率之差引起的翘曲、保护膜形成时的抗应力翘曲等观点出发,上述背面层1c的厚度优选为与上述表面层1a的厚度相同或者更大。

38.此时,背面层1c与表面层1a厚度之差优选为0mm~1.0mm,其中更优选为0.8mm以下,其中进一步优选为0.5mm以下。

39.从热膨胀率之差引起的翘曲、保护膜形成时的抗应力翘曲的观点出发,上述背面层1c的厚度优选为与上述中间层1b的厚度相同或更大。

40.此时,背面层1c与中间层1b厚度之差优选为0mm~1.0mm,其中更优选为0.8mm以下,其中进一步优选为0.5mm以下。

41.从得到缓和表面层1a与背面层1c的热膨胀差的效果的观点出发,上述中间层1b的厚度优选为与上述表面层1a的厚度相同或者更大。

42.此时,中间层1b与表面层1a的厚度之差优选为0mm~0.5mm,其中更优选为0.3mm以下,其中进一步优选为0.1mm以下。

43.因此,例如,在主间隙配置部件1是按照第一保护层(表面层1a)、第二保护层(中间层1b)和第三保护层(背面层1c)的顺序层叠而成的三层结构的情况下,各层的厚度优选至少为第一保护层≤第三保护层,其中,更优选为第一保护层<第三保护层。另外,优选为第一保护层≤第二保护层≤第三保护层,其中更优选为第一保护层<第二保护层<第三保护层。

44.另外,在主间隙配置部件1是按照第一保护层(表面层1a)、第二保护层(中间层1b)、第三保护层(中间层1b)和第四保护层(背面层1c)的顺序层叠而成的四层结构的情况下,各层的厚度优选至少为第一保护层≤第四保护层,其中更优选为第一保护层<第四保护层。另外,优选为第一保护层≤第二保护层≤第三保护层≤第四保护层,其中更优选为第一保护层<第二保护层<第三保护层<第四保护层。

45.另外,至少在靶部件3被溅射期间,主间隙配置部件1的表面层1a必须耐受气体离子的碰撞,因此,上述表面层1a的厚度优选为靶部件3的厚度的0.2%以上,其中更优选为0.5%以上,其中进一步优选为1.0%以上。另一方面,从粘合层厚度、冷却效率的观点出发,优选为靶部件3的厚度的20%以下,其中更优选为10%以下,其中进一步优选为5%以下。

46.另外,各层的厚度本身优选根据靶部件3的大小等来适当设定。

47.作为标准,表面层1a的厚度例如可以列举出:0.05mm~0.5mm,特别是0.1mm以上或0.3mm以下,尤其是0.2mm以下。

48.作为背面层1c的厚度,例如可以列举出:0.2mm~1.0mm,特别是0.8mm以下,尤其是0.5mm以下。

49.作为中间层1b的厚度,例如可以列举出:0.05mm~0.5mm,特别是0.1mm以上或0.3mm以下,尤其是0.2mm以下.

50.另外,作为主间隙配置部件1整体的厚度的标准,可以列举出:0.3mm~2mm,特别是0.4mm以上或1.5mm以下,尤其是1.0mm以下。

51.(材料)

52.主间隙配置部件1的表面层1a优选由即使混入成膜的薄膜中也不会产生不良影响的材料、或者能够抑制溅射现象的材料构成。

53.作为即使混入成膜的薄膜中也不会产生不良影响的材料,例如可以使用构成靶部件3的组成的元素的全部或其一部分、含有这些元素的合金或氧化物等。

54.另一方面,作为能够抑制溅射现象的材料,例如,可以将体积电阻比靶部件3大的物质、即高电阻物质用作间隙配置部件的材料。在将上述的高电阻物质用作间隙配置部件的材料的情况下,高电阻物质的体积电阻率(ω

·

cm)优选为具有靶部件3的体积电阻率的10倍以上的值。

55.更具体而言,上述表面层1a优选由构成靶部件3的金属材料、或陶瓷材料、或高分子材料、或它们中的两种以上的复合材料形成.

56.此时,作为陶瓷材料,优选为由组成与靶部件3相同、或一部分组成与靶部件3相同的材料构成的陶瓷材料、或者zro2、al2o3等电阻高的陶瓷材料。如果是电阻高的陶瓷材料,则能够抑制等离子体在溅射时进入分割部分,有效地防止zr和al的溅射。

57.构成主间隙配置部件1的背面层1c的材料优选为与基材2的线膨胀系数差小、并且不与接合材料(例如in焊料)发生反应的材料。

58.从该观点出发,上述背面层1c优选由金属材料、或陶瓷材料、或它们的复合材料形成。

59.主间隙配置部件的1的中间层1b只要是能够与表面层1a和背面层1c层叠的材料、并且是能够将线膨胀系数调整为上述范围的材料即可。

60.因此,中间层1b优选由金属材料、或陶瓷材料或它们的复合材料形成。

61.这里,作为构成上述靶部件3的金属材料,例如,靶部件3如果为igzo(in-ga-zn-o),则是in、zn及ga中的任意一种以上的金属材料,靶部件3如果为izo(in-zn-o),则是in或zn的金属材料。

62.作为上述的陶瓷材料,可以列举出由含有in、zn、al、ga、zr、ti、sn、mg中的任意一种以上的氧化物或氮化物构成的材料。具体而言,例如可以列举出:in2o3、zno、al2o3、zro2、tio2、izo、igzo等、zrn、tin、aln、gan、znn、inn等。

63.作为上述的高分子材料,例如可以列举出:酚醛树脂、三聚氰胺树脂、环氧树脂、尿素树脂、氯乙烯树脂、聚乙烯、聚丙烯等合成树脂材料、聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯等通用塑料材料、聚乙酸乙烯酯、abs树脂、as树脂、丙烯酸树脂等准通用塑料材料等。另外,还可以使用聚缩醛、聚碳酸酯、改性聚苯醚(ppe)、聚对苯二甲酸丁二醇酯等工程塑料、聚芳酯、聚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺树脂、氟树脂等超级工程塑料。特别是聚酰亚胺树脂等也有带状材料,耐热性、绝缘性也高,所以是优选的。

64.由于上述的高分子材料是高电阻物质,因此在溅射时,在靶部件3,3之间的间隙4处的溅射现象被抑制,能够防止对成膜的薄膜产生不良影响。

65.例如,在主间隙配置部件1是按照第一保护层(表面层1a)、第二保护层(中间层1b)和第三保护层(背面层1c)的顺序层叠而成的三层结构的情况下,优选表面层1a由含有靶部件3所含的元素的一种以上的单金属或合金或陶瓷材料形成,中间层1b由金属材料或陶瓷材料形成,背面层1c也由金属材料或陶瓷材料形成,并且构成各层的材料的线膨胀系数调整到上述范围内。

66.(主间隙配置部件的制造方法)

67.作为主间隙配置部件1的制造方法的一个例子,形成或准备由用于形成背面层1c的材料、即金属材料或陶瓷材料、或它们的复合材料形成的带、片、薄膜或箔,在该背面层1c的表面,使用由用于形成中间层1b的材料,利用蒸镀法、镀覆法、溅射法、等离子体喷镀法、涂布法等公知的膜形成方法形成中间层1b,与该中间层1b同样地形成表面层1a即可。但并不限定于这些制造方法。

68.<靶部件>

69.应用主间隙配置部件1的靶部件3优选以在相邻的靶部件3,3之间设置间隙4的方式进行配置。

70.此时,该间隙4通常为0.2mm~0.5mm左右。

71.靶部件3优选呈具有方形面的板状或圆筒状。但并不限于这些形状。

72.靶部件3并不特别限定其材料。例如可以列举出:由含有cu、al、in、sn、ti、ba、ca、zn、mg、ge、y、la、al、si、ga、w中的任意一种以上的氧化物构成的氧化物半导体用靶、透明电

极用靶(ito等)、al等金属靶。

73.作为上述氧化物半导体用靶,例如可以列举出::in-ti-o、in-ga-zn-o、ga-zn-o、in-zn-o、in-w-o、in-zn-w-o、zn-o、sn-ba-o、sn-zn-o、sn-ti-o、sn-ca-o、sn-mg-o、zn-mg-o、zn-ge-o、zn-ca-o、zn-sn-ge-o、cu2o、cualo2、cugao2、cuino2等。

74.靶部件3的厚度没有特别限定,通常为3mm~20mm。

75.<基材>

76.基材2呈板状或圆筒状,其材料可以是ti、sus或cu等单独的金属或它们的合金。但并不限定于这些。

77.另外,基材2厚度没有特别限定。

78.在靶部件3和基材2呈板状的情况下,通常在板状基材2上,将多个靶部件3前后左右隔开间隔地配置,并将靶部件3和基材2用接合材料接合。

79.另外,在靶部件3和基材2呈圆筒状的情况下,通常在圆筒状基材2的圆柱轴方向上,将多个圆筒状靶部件3隔开适当间隔地配置,并将靶部件3和基材2用接合材料接合。

80.<接合材料>

81.基材2和靶部件3、以及基材2和主间隙配置部件1可以通过接合材料5相互接合。

82.作为接合材料5,只要是能够用于这种靶部件3与基材2的接合的材料,就没有特别限定。例如可以列举出:in金属、in-sn金属、或在in中添加了微量金属成分的in合金金属等焊料金属或焊料合金。

83.<溅射靶的制造>

84.首先,在基材2的表面隔开规定间隔地配置多个主间隙配置部件1。

85.接着,在主间隙配置部件1的表面侧,以在相邻的靶部件3,3之间设置间隙4的方式配置多个靶部件3。此时,主间隙配置部件1以沿着间隙4、介于靶部件3与基材2之间的方式配置。而且,只要将主间隙配置部件1、基材2、靶部件3使用焊料接合即可。

86.但并不限定于上述方法。

87.<语句说明>

88.在本说明书中,在表示为“x~y”(x,y为任意数字)的情况下,只要没有特别说明,就还包含“x以上且y以下”的意思、以及“优选大于x”或“优选小于y”的意思。

89.另外,在表示为“x以上”(x是任意的数字)或“y以下”(y是任意的数字)的情况下,还包含“优选大于x”或“优选小于y”的意思。

90.另外,在表示为“x≤”(x是任意的数字)或“y≥”(y是任意的数字)的情况下,还包含“优选x<”或“优选y>”的意思。

91.实施例

92.以下,基于实施例对本发明进行说明。不过,本发明并不受这里说明的实施例的限定。

93.<实施例1>

94.准备厚度为0.3mm、长

×

宽为200mm

×

20mm的俯视呈长方形的铜板(背面层),通过向该铜板的表面喷镀zro2而形成中间层,然后喷镀al2o3而形成表面层,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

95.另外,构成背面层的铜(cu)的线膨胀系数是17

×

10-6

/k,构成中间层的zro2的线膨胀系数是11

×

10-6

/k,构成表面层的al2o3的线膨胀系数是7

×

10-6

/k。

96.<实施例2>

97.在实施例1中,喷镀y2o3代替al2o3而形成表面层,除此以外,与实施例1同样地操作,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

98.此外,构成表面层的y2o3的线膨胀系数是7

×

10-6

/k。

99.<实施例3>

100.在实施例1中,喷镀mgo代替zro2以形成中间层,进而喷镀zro2代替al2o3以形成表面层,除此以外,与实施例1同样地操作,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

101.此外,构成中间层的mgo的线膨胀系数是13

×

10-6

/k。

102.<实施例4>

103.在实施例2中,代替构成背面层的铜(cu)而变更为镍(ni),除此以外,与实施例2同样地操作,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

104.此外,构成背面层的ni的线膨胀系数是13

×

10-6

/k。

105.<实施例5>

106.在实施例3中,代替构成背面层的铜(cu)而变更为镍(ni),除此以外,与实施例3同样地操作,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

107.此外,构成背面层的ni的线膨胀系数是13

×

10-6

/k。

108.<实施例6>

109.准备厚度为0.3mm、长

×

宽为200mm

×

20mm的俯视呈长方形的钛板(背面层),通过向该钛板的表面喷镀al2o3而形成中间层,然后喷镀莫来石而形成表面层,制作了由表面层(厚度100μm)/中间层(厚度100μm)/背面层(厚度0.3mm)构成的三层结构的间隙配置部件(样品)。

110.另外,构成背面层的钛(ti)的线膨胀系数是9

×

10-6

/k,构成中间层的al2o3的线膨胀系数是7

×

10-6

/k,构成表面层的莫来石(3al2o3·

2sio2)的线膨胀系数是5

×

10-6

/k。

111.<比较例1>

112.在实施例1中,除了不形成中间层以外,与实施例1同样地操作,制作了由表面层(厚度100μm)/背面层(厚度0.3mm)构成的两层结构的间隙配置部件(样品)。

113.<剥离评价试验>

114.按照jis z 0237:2009,使用电炉将实施例和比较例中得到的间隙配置部件(样品)加热到产品温度200℃后,冷却到25℃,实施了下述剥离试验。

115.在剥离试验中,在夹具上设置间隙配置部件(样品),将粘合带(nichiban株式会社制cellotape(注册商标)ct-18)粘贴在其表面,以90

°

的角度以300mm/分钟的速度剥离该粘合带,按照下面的基准评价此时的状态。

116.a(非常好):剥离面积为0%。

117.b(好):剥离面积小于10%。

118.c(差):剥离面积为10%以上。

119.表1

[0120][0121]

根据上述实施例和比较例以及迄今为止本发明人进行的多个试验结果可知,通过将构成中间层的材料的线膨胀系数调整到构成表面层的材料的线膨胀系数与构成背面层的材料的线膨胀系数之间的范围内,能够减小各层间的线膨胀系数差,防止因加热而产生层间剥离。

[0122]

另外,在专利文献2(wo2012/063524)的第[0039]~[0044]段中确认了,通过使保护部件(相当于本发明的间隙配置部件)介于靶部件(大小为210mm

×

355mm、厚度6mm、线膨胀系数5

×

10-6

/k)与基材(厚度30mm、线膨胀系数17

×

10-6

/k)之间,能够防止在相邻的靶部件间的间隙上基材被溅射。由于本发明试图改良该专利文献2(wo2012/063524)中公开的保护部件,因此将专利文献2(wo2012/063524)的第[0039]~[0044]段中记载的试验内容和试验结果作为参照试验援引于本技术说明书中。

[0123]

符号说明

[0124]

1 间隙配置部件

[0125]

1a 表面层

[0126]

1b 中间层

[0127]

1c 背面层

[0128]

2 基材

[0129]

3 靶部件

[0130]

4 间隙

[0131]

5 接合材料

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。