1.本发明涉及金属材料防锈技术领域,具体涉及一种锌基体表面钝化的方法。

背景技术:

2.锌的化学性质比较活泼,是一种两性金属,即可溶于酸又能与碱发生化学反应;锌能与空气中的o2、co2和so2等发生作用,特别是在湿度和温度都比较高的环境中,会很快被腐蚀而失去金属光泽,表面生成一层白色腐蚀产物,主要成分为碱式碳酸锌[znco3·

zn(oh)2],即白锈。

[0003]

由于锌的力学性能和耐腐蚀性较差,严重影响了其使用寿命,已不能满足社会发展和应用的要求;目前通常采用的方法是用特殊的钝化液来对锌涂层进行钝化处理,在其表面形成一层化学转化膜从而提高它的耐蚀性能,主要包括铬酸盐钝化、钼酸盐钝化、硅酸盐钝化和稀土盐钝化等,其中铬酸盐钝化应用最为广泛,其成本低廉,工艺简单且性能稳定,但含铬酸盐的钝化液具有致癌性,对人体和环境有害;钼酸盐毒性低,对环境污染小,但其化学转化膜层耐蚀性较差,无法得到广泛应用;硅酸盐钝化性能稳定且无毒无污染,但其单独作为钝化剂使用时防腐效果不理想;稀土盐钝化制得的化学转化膜耐蚀性较好虽然其耐蚀性不及铬酸盐钝化膜,但是这种钝化方法无毒无污染,是一种绿色环保型钝化处理工艺。

技术实现要素:

[0004]

本发明针对上述目前钝化方式各自存在的上述缺点的问题,本发明提供一种钝化锌基体的方法。

[0005]

本发明提供一种钝化锌基体的方法,包括以下步骤:

[0006]

将所述锌基体置于强酸溶液中进行活化处理;

[0007]

将活化处理完成的锌基体置于20~35℃的转化液中浸泡2~20min后,置于75-85℃下干燥4-5h;

[0008]

所述转化液包含浓度为180~200g/l的铁氰化物、1~100g/l的石墨烯、1~40g/l的成膜促进剂以及缓冲剂,所述转化液的ph值为3~6。

[0009]

进一步地,所述石墨烯由氧化还原方法制备得到,具体地可以选择来自苏州恒球石墨烯科技有限公司,规格ar的石墨烯。

[0010]

进一步地,所述铁氰化物包括铁氰化钾和/或铁氰化钠。

[0011]

进一步地,所述成膜促进剂包括过氧化氢、过硫酸钾、过硫酸铵、硝酸钠以及硝酸钾中的至少一种。

[0012]

进一步地,所述缓冲剂包括柠檬酸、柠檬酸钠、柠檬酸钾以及柠檬酸铵中的至少一种。

[0013]

进一步地,将所述锌基体置于强酸溶液中进行活化处理的过程中,强酸溶液的温度为25~65℃,活化处理的时间为1~10min。

[0014]

进一步地,所述强酸溶液包括硫酸、硝酸以及盐酸中的至少一种。

[0015]

进一步地,所述硫酸的浓度为0.5~10ml/l,所述硝酸的浓度为0.5-10ml/l,所述盐酸的浓度为0.5~10ml/l。

[0016]

有益效果:铁氰化物能够在锌表面上成膜,提高锌表面的耐蚀性能,但膜层不均匀且存在裂隙后续导致防护效果的下降;石墨烯掺杂铁氰化物形成的复合膜层具有更好的耐蚀性、均匀性和致密性,提高了膜层的防护能力,并且需要的成膜时间短。

附图说明

[0017]

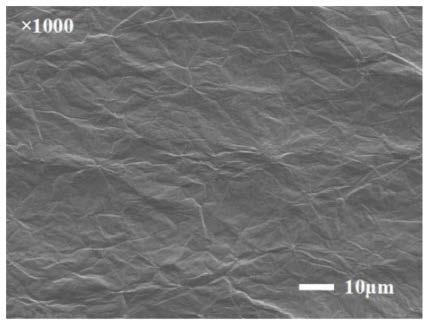

图1是实施例1钝化后锌基体表面的sem图;

[0018]

图2是实施例1钝化后锌基体表面的xrd图;

[0019]

图3是实施例1钝化后和钝化前锌基体在3.5%nacl溶液中的tafel极化曲线。

具体实施方式

[0020]

实施例1

[0021]

一种钝化锌基体的方法,包括以下步骤:

[0022]

s1、锌基体的活化处理

[0023]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的硫酸酸洗1min,再用蒸馏水冲洗。

[0024]

s2、制备转化液

[0025]

室温条件下,用去离子水配置含有柠檬酸和柠檬酸钠缓冲溶液1l,再向其中添加铁氰化钾200g、石墨烯10g(来自苏州恒球石墨烯科技有限公司)以及过氧化氢40g,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0026]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡10min,转化液的温度加热至25℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱80℃下干燥4h即可。

[0027]

实施例2

[0028]

一种钝化锌基体的方法,包括以下步骤:

[0029]

s1、锌基体的活化处理

[0030]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的硫酸酸洗1min,再用蒸馏水冲洗。

[0031]

s2、制备转化液

[0032]

室温条件下,用去离子水配置含有柠檬酸和柠檬酸钠缓冲溶液1l,再向其中添加铁氰化钾180g、石墨烯50g(来自苏州恒球石墨烯科技有限公司)以及过氧化氢3g,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0033]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡10min,转化液的温度加热至25℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱80℃下干燥4h即可。

[0034]

实施例3

[0035]

一种钝化锌基体的方法,包括以下步骤:

[0036]

s1、锌基体的活化处理

[0037]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的硫酸酸洗1min,再用蒸馏水冲洗。

[0038]

s2、制备转化液

[0039]

室温条件下,用去离子水配置含有柠檬酸和柠檬酸钠缓冲溶液1l,再向其中添加铁氰化钾190g、石墨烯100g(来自苏州恒球石墨烯科技有限公司)以及过氧化氢20g,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0040]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡10min,转化液的温度加热至25℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱80℃下干燥4h即可。

[0041]

实施例4

[0042]

一种钝化锌基体的方法,包括以下步骤:

[0043]

s1、锌基体的活化处理

[0044]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的硫酸酸洗1min,再用蒸馏水冲洗。

[0045]

s2、制备转化液

[0046]

室温条件下,用去离子水配置含有柠檬酸钾和柠檬酸铵缓冲溶液1l,再向其中添加铁氰化钾100g、铁氰化钠100g、石墨烯100g(来自苏州恒球石墨烯科技有限公司)、过硫酸钾20g以及过硫酸铵20,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0047]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡10min,转化液的温度加热至25℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱80℃下干燥4h即可。

[0048]

实施例5

[0049]

一种钝化锌基体的方法,包括以下步骤:

[0050]

s1、锌基体的活化处理

[0051]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的盐酸和硝酸的混合液酸洗1min,再用蒸馏水冲洗。

[0052]

s2、制备转化液

[0053]

室温条件下,用去离子水配置含有柠檬酸钾和柠檬酸铵缓冲溶液1l,再向其中添加铁氰化钾100g、铁氰化钠100g、石墨烯100g(来自苏州恒球石墨烯科技有限公司)、过硫酸钾20g以及过硫酸铵20,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0054]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡10min,转化液的温度加热至25℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱80℃下干燥4h即可。

[0055]

实施例6

[0056]

一种钝化锌基体的方法,包括以下步骤:

[0057]

s1、锌基体的活化处理

[0058]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为1ml/l的盐酸和硝酸的混合液酸洗1min,再用蒸馏水冲洗。

[0059]

s2、制备转化液

[0060]

室温条件下,用去离子水配置含有柠檬酸钾和柠檬酸铵缓冲溶液1l,再向其中添加铁氰化钾100g、铁氰化钠100g、石墨烯100g(来自苏州恒球石墨烯科技有限公司)、过硫酸钾20g以及过硫酸铵20,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0061]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡5min,转化液的温度加热至35℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱75℃下干燥5h即可。

[0062]

实施例7

[0063]

一种钝化锌基体的方法,包括以下步骤:

[0064]

s1、锌基体的活化处理

[0065]

将规格为1cm

×

1cm的锌基体先后用丙酮和去离子水进行超声清洗除油,置于浓度为10ml/l的盐酸和硝酸的混合液酸洗3min,再用蒸馏水冲洗。

[0066]

s2、制备转化液

[0067]

室温条件下,用去离子水配置含有柠檬酸钾和柠檬酸铵缓冲溶液1l,再向其中添加铁氰化钾100g、铁氰化钠100g、石墨烯100g(来自苏州恒球石墨烯科技有限公司)、过硫酸钾20g以及过硫酸铵20,进行充分溶解,用氢氧化钠或硝酸调节ph值至4.4。

[0068]

s3、将步骤s1活化处理后的锌基体置于步骤s2制备得到的转化液中浸泡5min,转化液的温度加热至35℃,浸泡完成后用去离子水清洗,然后置于鼓风干燥箱75℃下干燥5h即可。

[0069]

现对实施例1钝化后的锌基体进行性能测试,实施例1的结果如图1-3所示,其中图1是实施例1钝化后锌基体表面的sem图,图2是实施例1钝化后锌基体表面的xrd图,图3是实施例1钝化后和钝化前锌基体在3.5%nacl溶液中的tafel极化曲线;

[0070]

由图1可知,钝化后锌基体表面分布均匀致密,说明在钝化后锌基体表面形成了一层化学转化膜。

[0071]

由图2可知,钝化后锌基体表面形成的化学转化膜的主要成分为多核金属铁氰化物和氧化石墨烯。

[0072]

由图3可知,钝化后锌基体的自腐蚀电流密度存在明显的影响,钝化后锌基体的腐蚀电流密度相对于未钝化的锌基体的腐蚀电流密度下降了2个数量级,钝化后的锌基体的电极电位相对于未钝化的锌基体电极电位发生了明显正移,说明化学转化膜的耐蚀性明显提高。

[0073]

综上所述,采用本技术公开的转化液钝化锌基体,能够在锌基体形成均匀和致密的转化膜层,增强锌基体的耐腐蚀性,从而延长其使用寿命;并且该钝化方式所需的转化液的组成简单、所需钝化时间短以及操作简单,实际可操作性强。

[0074]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。