1.本发明涉及青瓷制品的装饰方法技术领域,具体涉及一种具有表面闪光和釉中彩效果的青瓷制品及装饰方法。

背景技术:

2.在我国陶瓷史上,青瓷历史悠久、釉色多姿、瓷种丰富,具有“青如玉、明如镜、薄如纸、声如磬”的美誉,得到国内人士的广泛关注和研究。青瓷以其风格、釉色、装饰物中所包含的美好形象,被称为秘色瓷“绿宝石”。青瓷制品具有可塑性高,设计空间大,健康自然,耐腐蚀,耐温变,成本低等特征,受到人们的青睐。

3.青瓷釉是“青如玉”和“明如镜”这两大特征的主要贡献者。青瓷釉是中国瓷器中著名的传统颜色釉,青瓷釉的颜色并不单纯指纯粹的青色,而是泛指月白、天青、粉青、梅子青、豆青等。

4.龙泉市有着得天独厚的地理自然条件,依山傍水、树木茂盛,蕴藏着丰富的矿产资源,具备了青瓷生产所需的各种矿产原料,为龙泉青瓷的制备提供了有利的条件,龙泉青瓷以其碧玉般的釉色、古朴典雅的造型、流畅优美的线条和雅俗共赏的器物而博得人们的喜爱,成为青瓷的典型代表,在世界各地享有盛誉。但是,目前青瓷制品多以仿制为主,对青瓷制品的守正创新发展的研究较少。

技术实现要素:

5.基于考古和复原需要,现有技术对青瓷制品多以仿制为主,对新型装饰效果或附加功能的青瓷制品的创新开发较为欠缺。本发明的目的在于提供一种具有表面闪光和釉中彩效果的青瓷制品。

6.本发明的另一目的是提供一种具有表面闪光和釉中彩效果的青瓷制品的装饰方法。

7.为实现第一个发明目的,本发明提供一种具有表面闪光和釉中彩效果的青瓷制品,其特征在于,所述青瓷制品包括瓷坯、青瓷釉和釉中彩装饰层;所述瓷坯为传统龙泉青瓷坯;所述青瓷釉包括基础釉、闪光粒子;所述基础釉以重量百分比计的化学组成为:sio

2 65%~70%、al2o

3 12%~18%、cao 8%~12%、mgo 0~1%、k2o 3%~6%、na2o 0.5%~2%、zno 0.2%~1%、fe2o

3 0.8%~1.2%、tio

2 0.3%~1%;所述基础釉中有3%~7%的sio2以金刚烷型多孔二氧化硅的形式引入;所述闪光粒子为闪光熔块颗粒、天然金红石颗粒或以上两种的组合;所述闪光熔块颗粒以重量百分比计的化学组成为:sio

2 50%~55%、al2o

3 5%~10%、cao 3%~8%、mgo 0.5%~2%、k2o 1%~4%、na2o 0.2%~1.2%、b2o

3 5%~10%、zno 5%~10%,zro

2 1%~5%,ceo

2 3%~7%;所述釉中彩装饰层为离子型水系陶瓷液体颜料形成的纹理;所述离子型水系陶瓷液体颜料包括红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料,所述红色离子型水系陶瓷液体颜料包括异辛酸铁和分散剂,所述蓝色离子型水系陶瓷液体颜料包括蓝色组合物和分散剂,所述蓝色组合物包括异辛酸钴和异辛酸铝,所述黄色

离子型水系陶瓷液体颜料包括黄色组合物和分散剂,所述黄色组合物包括异辛酸铬和异辛酸锑。

8.为实现第二个发明目的,本发明采用的技术方案是这样的:一种具有表面闪光和釉中彩效果的青瓷制品的装饰方法,其特征在于包括如下步骤:a)闪光粒子的制备:所述闪光粒子为闪光熔块颗粒、天然金红石颗粒或以上两种的组合;所述闪光熔块颗粒是采用钾长石、钠长石、石英、高岭土以及化工原料,通过配料、1300~1500℃熔制、水淬、烘干、破碎、过筛、分级工序,获得以重量百分比计的化学组成为sio

2 50%~55%、al2o

3 5%~10%、cao 3%~8%、mgo 0.5%~2%、k2o 1%~4%、na2o 0.2%~1.2%、b2o

3 5%~10%、zno 5%~10%,zro

2 1%~5%,ceo

2 3%~7%,余量为澄清剂和杂质,水分≤0.5%的粒径为40~100目的熔块颗粒;b)基础釉的制备;采用瓷土、粘土、紫金土、钾长石、石英砂、方解石、氧化铁、氧化钛、氧化锌、金刚烷型多孔二氧化硅混合球磨制得基础釉,所述基础釉以重量百分比计的化学组成为:sio

2 65%~70%、al2o

3 12%~18%、cao 8%~12%、mgo 0~1%、k2o 3%~6%、na2o 0.5%~2%、zno 0.2%~1%、fe2o

3 0.8%~1.2%、tio

2 0.3%~1%;所述基础釉中有3%~7%的sio2以金刚烷型多孔二氧化硅的形式引入;c)离子型水系陶瓷液体颜料的制备:按异辛酸铁与分散剂的重量百分比为50:50~95:5混合制备红色离子型水系陶瓷液体颜料,按蓝色组合物与分散剂的重量百分比为50:50~95:5混合制备蓝色离子型水系陶瓷液体颜料,按黄色组合物与分散剂的重量百分比为50:50~95:5混合制备黄色离子型水系陶瓷液体颜料;所述蓝色组合物包括异辛酸钴和异辛酸铝;所述黄色组合物包括异辛酸铬和异辛酸锑;d)青瓷釉的制备:将步骤a)制备的闪光粒子按步骤b)制得的基础釉的干料重量的5%~40%加入到基础釉中搅拌,制得具有闪光效果的青瓷釉;e)将步骤d)制得的具有闪光效果的青瓷釉施布在瓷坯表面;f)将步骤e)已施布过青瓷釉的瓷坯于80~120℃烘干;g)将步骤c)制备的红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料按设定纹理施布在步骤f)烘干后的瓷坯表面;h)烧制:将步骤g)施布过离子型水系陶瓷液体颜料的瓷坯置于气烧窑中烧制,室温到1020℃采用氧化气氛,1020℃到1050℃采用弱还原气氛,1050℃到1200℃采用强还原气氛,1200℃到烧制的最高温度采用弱还原气氛,制得具有表面闪光和釉中彩效果的青瓷制品。

9.以上步骤中,凡未加特别说明的,都采用现有技术中的常规控制手段。

10.优选地,步骤a)中所述天然金红石颗粒的粒径为40~100目。

11.优选地,步骤a)中所述闪光熔块颗粒与天然金红石颗粒的重量百分比为50:50~99:1。

12.优选地,步骤b)中所述金刚烷型多孔二氧化硅的粒径为5~60

µ

m,比表面积为30~100m2/g。

13.优选地,步骤c)中所述红色离子型水系陶瓷液体颜料中分散剂为煤油、二乙二醇二丁醚、三油酸甘油酯中的一种或以上几种的组合。

14.优选地,步骤c)中所述蓝色离子型水系陶瓷液体颜料中分散剂为煤油、二乙二醇

二丁醚、三油酸甘油酯中的一种或以上几种的组合。

15.优选地,步骤c)中所述黄色离子型水系陶瓷液体颜料中分散剂为煤油、二乙二醇二丁醚、三油酸甘油酯中的一种或以上几种的组合。

16.优选地,步骤c)中所述蓝色组合物中异辛酸钴和异辛酸铝的重量百分比为50:50~95:5。

17.优选地,步骤c)中所述黄色组合物中异辛酸铬和异辛酸锑的重量百分比为50:50~95:5。

18.优选地,步骤d)中所述闪光粒子与基础釉所用原料一起混合球磨制得具有闪光效果的青瓷釉。

19.优选地,步骤h)中烧制的最高温度为1220~1320℃。

20.本发明制备的具有表面闪光和釉中彩效果的青瓷制品表面呈现出闪光效果,主要是缘于青瓷釉中析出并长大的ceo2晶体,在青瓷釉表面以(200)晶面平行于釉面择优取向。ceo2晶体是立方面心结构,其(200)晶面是奇异面,具有较低的界面能,同时也是原子密积面,是晶粒的光滑界面。当氧化物晶体从熔体中生长时,在界面上总存在较多的光滑界面,因而在生长过程中表现出强烈的各向异性。ceo2晶体从青瓷釉熔体中生长时,(200)晶面成为主要的显露面。奇异面具有原子尺度上的光滑性,对可见光有良好的镜面反射特性。

21.所述步骤c)中离子型水系陶瓷液体颜料采用具有渗透能力的离子进行着色,离子型水系陶瓷液体颜料施布到青瓷釉表面后,着色离子会渗入青瓷釉层内部,与青瓷釉中的部分氧化物在高温烧成过程中发生原位化学反应,形成与离子型水系陶瓷液体颜料烧成之后色调相同的晶体化合物,可显著提高离子型水系陶瓷液体颜料在青瓷釉中的色彩饱和度。如青瓷釉中的tio2,可与黄色离子型水系陶瓷液体颜料中的异辛酸铬和异辛酸锑反应形成铬锑钛黄色化合物,增强黄色离子型水系陶瓷液体颜料烧成之后的色彩饱和度;青瓷釉中的zno,可与蓝色离子型水系陶瓷液体颜料中的异辛酸钴和异辛酸铝反应形成钴铝锌海碧蓝色调化合物,增强蓝色离子型水系陶瓷液体颜料烧成之后的色彩饱和度。

22.青瓷釉之所以呈现青色,主要源于还原气氛下fe

3

离子转变成fe

2

离子而呈现青色,而铁红色需要fe

3

离子的发色,传统做法直接引入铁的氧化物会因还原气氛而只能得到青色,本发明通过在青瓷釉中引入适宜的孔径分布的金刚烷型多孔二氧化硅,在烧成过程中,红色离子型水系陶瓷液体颜料中fe

3

离子进入金刚烷型多孔二氧化硅的孔隙中,使得金刚烷型多孔二氧化硅将氧化铁包裹住,而不被还原气氛所还原,进而保证了铁红色的色调,在有红色离子型水系陶瓷液体颜料形成的釉中彩纹理处呈现铁红色,进而保证并增强了红色离子型水系陶瓷液体颜料烧成之后的色彩饱和度。

23.本发明取得的有益效果如下:与现有青瓷制品相比,本发明制备的具有表面闪光和釉中彩效果的青瓷制品会随着观察角度的变化而呈现出闪光的效果;且离子型水系陶瓷液体颜料按一定纹理施布在青瓷釉表面,由于离子型水系陶瓷液体颜料具有渗透性能,在高温烧成过程中,着色离子渗入青瓷釉中与青瓷釉中的部分氧化物发生原位化学反应,进一步增强了纹理的色彩饱和度,形成釉中彩效果,最终,呈现出表面闪光和釉中彩的复合效果,相比传统青瓷制品来说,本发明制备的青瓷制品色彩更为饱满,装饰效果更为丰富。

具体实施方式

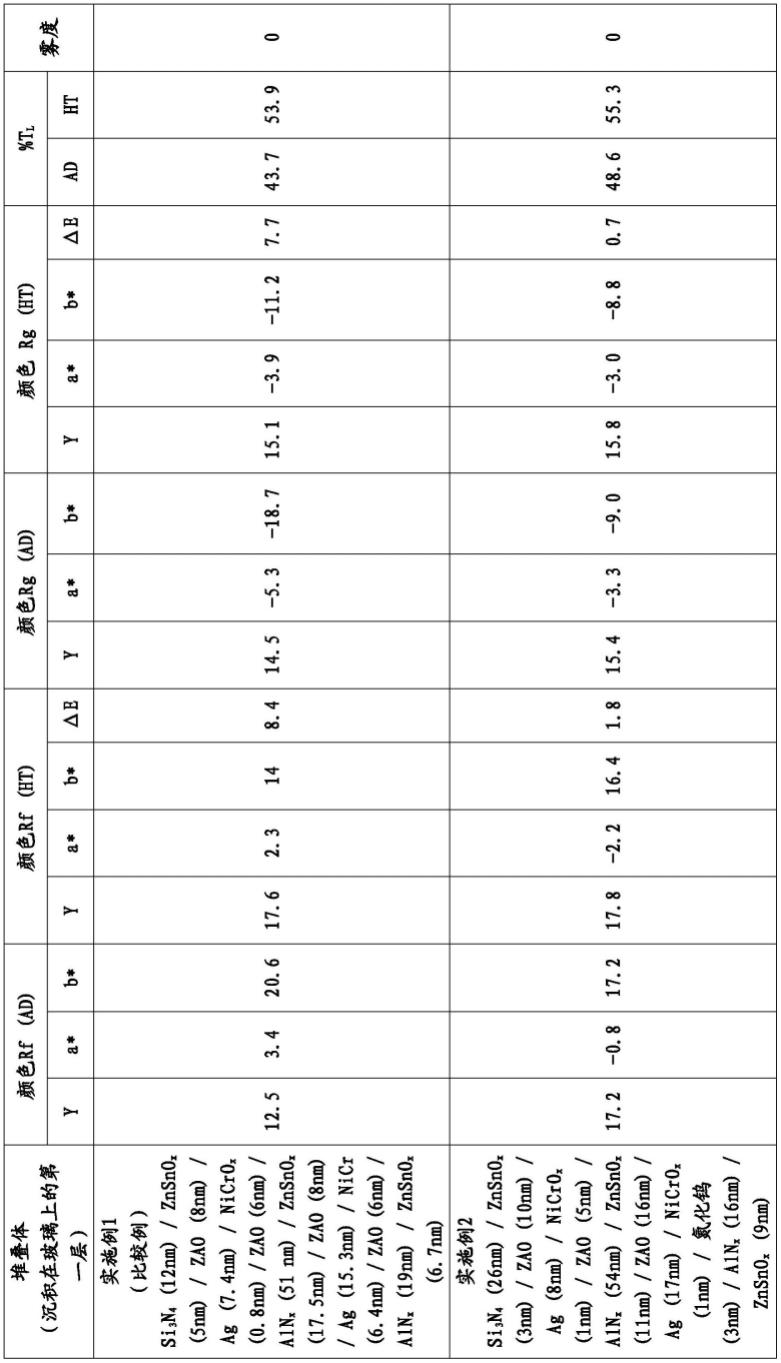

24.实施例1a)闪光粒子的制备:闪光粒子为闪光熔块颗粒,闪光熔块颗粒是采用钾长石、钠长石、石英、高岭土以及化工原料,通过配料、1300℃熔制、水淬、烘干、破碎、过筛、分级工序,获得以重量百分比计的化学组成为sio

2 55%、al2o

3 5%、cao 8%、mgo 2%、k2o 1%、na2o 1.2%、b2o

3 5%、zno 10%,zro

2 1%,ceo

2 7%,余量为澄清剂和杂质,水分≤0.5%的粒径为40目的熔块颗粒;b)基础釉的制备;采用瓷土、粘土、紫金土、钾长石、石英砂、方解石、氧化铁、氧化钛、氧化锌、金刚烷型多孔二氧化硅混合球磨制得基础釉,所述基础釉以重量百分比计的化学组成为:sio

2 65%、al2o

3 18%、cao 8%、mgo 1%、k2o 3%、na2o 2%、zno 0.2%、fe2o

3 1.2%、tio

2 0.3%;所述基础釉中有3%的sio2以金刚烷型多孔二氧化硅的形式引入;c)离子型水系陶瓷液体颜料的制备:按异辛酸铁与煤油的重量百分比为50:50混合制备红色离子型水系陶瓷液体颜料,按异辛酸钴、异辛酸铝与二乙二醇二丁醚的重量百分比为47.5:47.5:5混合制备蓝色离子型水系陶瓷液体颜料,按异辛酸铬、异辛酸锑与三油酸甘油酯的重量百分比为25:25:50混合制备黄色离子型水系陶瓷液体颜料;d)青瓷釉的制备:将步骤a)制备的闪光粒子按步骤b)制得的基础釉的干料重量的5%加入到基础釉中搅拌,制得具有闪光效果的青瓷釉;e)将步骤d)制得的具有闪光效果的青瓷釉施布在瓷坯表面;f)将步骤e)已施布过青瓷釉的瓷坯于80℃烘干;g)将步骤c)制备的红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料按设定纹理施布在步骤f)烘干后的瓷坯表面;h)烧制:将步骤g)施布过离子型水系陶瓷液体颜料的瓷坯置于气烧窑中烧制,室温到1020℃采用氧化气氛,1020℃到1050℃采用弱还原气氛,1050℃到1200℃采用强还原气氛,1200℃到1220℃采用弱还原气氛,制得具有表面闪光和釉中彩效果的青瓷制品。

25.实施例2a)闪光粒子的制备:闪光粒子为闪光熔块颗粒与天然金红石颗粒按重量百分比50:50配制而成,闪光熔块颗粒是采用钾长石、钠长石、石英、高岭土以及化工原料,通过配料、1500℃熔制、水淬、烘干、破碎、过筛、分级工序,获得以重量百分比计的化学组成为sio

2 50%、al2o

3 10%、cao 3%、mgo 0.5%%、k2o 4%、na2o 0.2%、b2o

3 10%、zno 5%,zro

2 5%,ceo

2 3%,余量为澄清剂和杂质,水分≤0.5%的粒径为100目的熔块颗粒;天然金红石颗粒的粒径为40目;b)基础釉的制备;采用瓷土、粘土、紫金土、钾长石、石英砂、方解石、氧化铁、氧化钛、氧化锌、金刚烷型多孔二氧化硅混合球磨制得基础釉,所述基础釉以重量百分比计的化学组成为:sio

2 70%、al2o

3 12%、cao 12%、mgo 0%、k2o 6%、na2o 0.5%、zno 1%、fe2o

3 0.8%、tio

2 1%;所述基础釉中有7%的sio2以金刚烷型多孔二氧化硅的形式引入;c)离子型水系陶瓷液体颜料的制备:按异辛酸铁与二乙二醇二丁醚的重量百分比为95:5混合制备红色离子型水系陶瓷液体颜料,按异辛酸钴、异辛酸铝与煤油的重量百分比为47.5:2.5:50混合制备蓝色离子型水系陶瓷液体颜料,按异辛酸铬、异辛酸锑与三油酸甘油酯的重量百分比为90.25:4.75:5混合制备黄色离子型水系陶瓷液体颜料;

d)青瓷釉的制备:将步骤a)制备的闪光粒子按步骤b)制得的基础釉的干料重量的40%加入到基础釉中搅拌,制得具有闪光效果的青瓷釉;e)将步骤d)制得的具有闪光效果的青瓷釉施布在瓷坯表面;f)将步骤e)已施布过青瓷釉的瓷坯于120℃烘干;g)将步骤c)制备的红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料按设定纹理施布在步骤f)烘干后的瓷坯表面;h)烧制:将步骤g)施布过离子型水系陶瓷液体颜料的瓷坯置于气烧窑中烧制,室温到1020℃采用氧化气氛,1020℃到1050℃采用弱还原气氛,1050℃到1200℃采用强还原气氛,1200℃到1320℃采用弱还原气氛,制得具有表面闪光和釉中彩效果的青瓷制品。

26.实施例3a)闪光粒子的制备:闪光粒子为闪光熔块颗粒与天然金红石颗粒按重量百分比99:1配制而成,闪光熔块颗粒是采用钾长石、钠长石、石英、高岭土以及化工原料,通过配料、1400℃熔制、水淬、烘干、破碎、过筛、分级工序,获得以重量百分比计的化学组成为sio

2 53%、al2o

3 8%、cao 6%、mgo 1.5%、k2o 3%、na2o 0.8%、b2o

3 8%、zno 7%,zro

2 3%,ceo

2 5%,余量为澄清剂和杂质,水分≤0.5%的粒径为80目的闪光熔块颗粒;天然金红石颗粒的粒径为100目;b)基础釉的制备;采用瓷土、粘土、紫金土、钾长石、石英砂、方解石、氧化铁、氧化钛、氧化锌、金刚烷型多孔二氧化硅混合球磨制得基础釉,所述基础釉以重量百分比计的化学组成为:sio

2 68%、al2o

3 16%、cao 10%、mgo 0.5%、k2o 5%、na2o 1%、zno 0.7%、fe2o

3 1%、tio

2 0.7%;所述基础釉中有5%的sio2以金刚烷型多孔二氧化硅的形式引入;c)离子型水系陶瓷液体颜料的制备:按异辛酸铁与三油酸甘油酯的重量百分比为75:25混合制备红色离子型水系陶瓷液体颜料,按异辛酸钴、异辛酸铝与煤油的重量百分比为37.5:37.5:25混合制备蓝色离子型水系陶瓷液体颜料,按异辛酸铬、异辛酸锑与二乙二醇二丁醚的重量百分比为71.25:3.75:25混合制备黄色离子型水系陶瓷液体颜料;d)青瓷釉的制备:将步骤a)制备的闪光粒子按步骤b)制得的基础釉的干料重量的25%加入到基础釉中搅拌,制得具有闪光效果的青瓷釉;e)将步骤d)制得的具有闪光效果的青瓷釉施布在瓷坯表面;f)将步骤e)已施布过青瓷釉的瓷坯于100℃烘干;g)将步骤c)制备的红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料按设定纹理施布在步骤f)烘干后的瓷坯表面;h)烧制:将步骤g)施布过离子型水系陶瓷液体颜料的瓷坯置于气烧窑中烧制,室温到1020℃采用氧化气氛,1020℃到1050℃采用弱还原气氛,1050℃到1200℃采用强还原气氛,1200℃到1280℃采用弱还原气氛,制得具有表面闪光和釉中彩效果的青瓷制品。

27.实施例4a)闪光粒子的制备:闪光粒子为闪光熔块颗粒与天然金红石颗粒按重量百分比75:25配制而成,闪光熔块颗粒是采用钾长石、钠长石、石英、高岭土以及化工原料,通过配料、1350℃熔制、水淬、烘干、破碎、过筛、分级工序,获得以重量百分比计的化学组成为sio

2 54%、al2o

3 7%、cao 5%、mgo 1%、k2o 2%、na2o 0.6%、b2o

3 9%、zno 8%,zro

2 4%,ceo

2 6%,余量为澄清剂和杂质,水分≤0.5%的粒径为60目的闪光熔块颗粒;天然金红石颗粒的粒径为80

目;b)基础釉的制备;采用瓷土、粘土、紫金土、钾长石、石英砂、方解石、氧化铁、氧化钛、氧化锌、金刚烷型多孔二氧化硅混合球磨制得基础釉,所述基础釉以重量百分比计的化学组成为:sio

2 66%、al2o

3 15%、cao 11%、mgo 0.7%、k2o 4%、na2o 1.5%、zno 0.5%、fe2o

3 1.1%、tio

2 0.5%;所述基础釉中有6%的sio2以金刚烷型多孔二氧化硅的形式引入;c)离子型水系陶瓷液体颜料的制备:按异辛酸铁、煤油、三油酸甘油酯的重量百分比为70:20:10混合制备红色离子型水系陶瓷液体颜料,按异辛酸钴、异辛酸铝、煤油、二乙二醇二丁醚的重量百分比为30:30:20:20混合制备蓝色离子型水系陶瓷液体颜料,按异辛酸铬、异辛酸锑、二乙二醇二丁醚、三油酸甘油酯的重量百分比为40:40:10:10混合制备黄色离子型水系陶瓷液体颜料;d)青瓷釉的制备:将步骤a)制备的闪光粒子按步骤b)制得的基础釉的干料重量的15%加入到基础釉所用原料中一起混合球磨,制得具有闪光效果的青瓷釉;e)将步骤d)制得的具有闪光效果的青瓷釉施布在瓷坯表面;f)将步骤e)已施布过青瓷釉的瓷坯于90℃烘干;g)将步骤c)制备的红色离子型水系陶瓷液体颜料、蓝色离子型水系陶瓷液体颜料和黄色离子型水系陶瓷液体颜料按设定纹理施布在步骤f)烘干后的瓷坯表面;h)烧制:将步骤g)施布过离子型水系陶瓷液体颜料的瓷坯置于气烧窑中烧制,室温到1020℃采用氧化气氛,1020℃到1050℃采用弱还原气氛,1050℃到1200℃采用强还原气氛,1200℃到1300℃采用弱还原气氛,制得具有表面闪光和釉中彩效果的青瓷制品。

28.以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解。依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。