1.本技术涉及一种丝光沸石分子筛以及制备方法、应用,属于分子筛领域。

背景技术:

2.多孔材料由于其特定的孔道结构和均一的孔径尺寸,广泛应用于吸附、分离、离子交换和催化等诸多领域。丝光沸石(简写为mor)是人类认识最早的沸石之一,分为天然和合成两种类型。1864年,how首次命名了天然丝光沸石。丝光沸石的骨架由沿c轴方向的12元环和8元环孔道组成,二者由沿b轴方向的8元环短孔道相互连通,两个交叉的8元环孔道构成“侧口袋”。由于沿c轴的8元环孔道较窄,大多数分子无法穿过,因此mor在催化反应中多表现为一维孔道分子筛的性质。丝光沸石已被证明是二甲醚dme羰基化反应的有效分子筛催化剂。特别是丝光沸石显示出高的羰基化活性和ma选择性。先前的工作已经证明,dme在酸性沸石上的羰基化机理涉及dme在b酸位上的吸附形成甲氧基,并随后与co反应生成乙酰基中间体,进而与dme反应生成ma。其中,乙酰基的生成是整个反应的决速步骤。此外,研究发现羰基化的活性中心位于8元环侧口袋内,而12元环主孔道的酸性位会引起副反应,导致催化剂积碳失活。因此制备8元环孔道b酸比例高的丝光沸石有利于提高催化剂二甲醚羰基化反应性能。而现有合成技术一般难以实现对铝分布的调控。另外低硅铝比的丝光沸石在实际应用存在一些明显的不足,比如水热稳定性差,容易积碳失活等。因此,制备高硅的8元环孔道酸量高的丝光沸石具有重要意义。

技术实现要素:

3.根据本技术的一个方面,提供了一种丝光沸石分子筛,该丝光沸石分子筛由双模板剂制备得到,一方面可以获得高硅铝比,一方面丝光沸石分子筛的8元环孔道的酸中心占总b酸中心比例可以在较集中的范围内(60-80%)灵活调变。

4.一种丝光沸石分子筛,所述丝光沸石分子筛选自具有式ⅰ所示的化学式的物质中任一种;

5.raqbmc(si

x

aly)o2ꢀꢀ

式ⅰ6.在所述式ⅰ中,r为第一模板剂,r选自四甲基二胺类化合物中的任一种;

7.q为第二模板剂,q选自环已胺类化合物中的任一种;

8.m为碱金属离子;

9.a代表每摩尔(si

x

aly)o2对应第一模板剂r的摩尔数,a的取值范围为0.005≤a≤0.05;

10.b代表每摩尔(si

x

aly)o2对应第二模板剂q的摩尔数,b的取值范围为0.005≤b≤0.05;

11.c代表每摩尔(si

x

aly)o2对应碱金属离子m的摩尔数,c的取值范围为0.02≤c≤0.1;

12.x、y分别表示si、al的摩尔分数,其范围分别是0.80≤x≤0.97,0.03≤y≤0.2,且x

y=1。

13.优选地,x的取值范围为0.90≤x≤0.95;

14.优选地,y的取值范围为0.05≤y≤0.1。

15.可选地,所述四甲基二胺类化合物选自具有式ⅱ所示结构式的物质中任一种;

[0016][0017]

在所述式ⅱ中,r0表示c1~c

10

烷基。

[0018]

优选地,所述四甲基二胺类化合物选自四甲基甲二胺、四甲基乙二胺、四甲基丙二胺、四甲基丁二胺、四甲基戊二胺、四甲基己二胺、四甲基庚二胺、四甲基辛二胺中的任意一种。

[0019]

可选地,所述环已胺类化合物选自具有式ⅲ所示结构式的物质中的任一种;

[0020][0021]

在所述式ⅲ中,r1、r2独立地选自h、c1~c3烷基中的任意一种。

[0022]

优选地,所述环已胺类化合物选自环己胺、n-甲基环己胺、n-乙基环己胺、2-甲基环己胺中的任意一种。

[0023]

可选地,所述丝光沸石分子筛的硅铝比为n,n的取值范围为10≤n≤60;其中,所述硅铝比为sio2/al2o3。

[0024]

具体地,丝光沸石分子筛的硅铝比n的取值范围的上限选自12.90、19.20、19.60、20.90、21.40、23.70、25.30、26.50、27.40、28.40、31.80、33.40、34.20、37.70、38.10、39.40、40.30、41.30、52.50、57.10、60.0中的任意值;丝光沸石分子筛的硅铝比n的取值范围的下限选自10、12.90、19.20、19.60、20.90、21.40、23.70、25.30、26.50、27.40、28.40、31.80、33.40、34.20、37.70、38.10、39.40、40.30、41.30、52.50、57.10中的任意值。

[0025]

优选地,所述丝光沸石分子筛的硅铝比为n,n的取值范围为16≤n≤50。当n的取值范围为16≤n≤50时,二甲醚(简写为dme)的转化率大于70%,乙酸甲酯的选择性大于98%以上。

[0026]

进一步优选地,所述丝光沸石分子筛的硅铝比为n,n的取值范围为20≤n≤35。

[0027]

当n的取值范围为20≤n≤35时,二甲醚(简写为dme)的转化率大于88%,乙酸甲酯的选择性大于99%以上。

[0028]

可选地,所述丝光沸石分子筛8元环孔道中的b酸中心数量在所述丝光沸石分子筛总b酸中心数量中的占比为60%~80%。

[0029]

具体地,8元环孔道中的b酸中心数量占比的上限选自63%、64%、65%、66%、67%、68%、69%、70%、74%、75%、77%、78%、80%中的任意值;8元环孔道中的b酸中心数量占比的下限选自60%、63%、64%、65%、66%、67%、68%、69%、70%、74%、75%、77%、78%中的任意值。

[0030]

可选地,所述碱金属离子包括na

和/或k

。

[0031]

根据本技术的第二方面,提供了上述任一项所述丝光沸石分子筛的制备方法,其特征在于,所述制备方法包括:

[0032]

将含有硅源、铝源、碱源、第一模板剂r、第二模板剂q、晶种和水的初始凝胶混合物,晶化,得到所述丝光沸石分子筛;

[0033]

其中,所述第一模板剂r选自四甲基二胺类化合物中的任一种;

[0034]

所述第二模板剂q选自环已胺类化合物中的任一种;

[0035]

所述碱源中含有碱金属离子。

[0036]

可选地,所述硅源选自硅溶胶、二氧化硅粉、正硅酸甲酯、正硅酸乙酯、白炭黑、水玻璃中的至少一种。

[0037]

优选地,所述硅源为白炭黑或硅溶胶。

[0038]

可选地,所述铝源选自异丙醇铝、氧化铝、氢氧化铝、氯化铝、硫酸铝、硝酸铝、铝酸钠中的至少一种。

[0039]

优选地,所述铝源为铝酸钠、硝酸铝、氧化铝。

[0040]

可选地,所述碱源包括氢氧化钠、氢氧化钾中的任一种。

[0041]

优选地,碱源为氢氧化钠。

[0042]

可选地,所述晶种为丝光沸石。本技术中对晶种丝光沸石的硅铝比不做严格限定。

[0043]

本技术中的晶种丝光沸石可以通过现有技术中的任意合适方法获得。

[0044]

可选地,在所述初始凝胶混合物中,各组分的摩尔配比如下所示:

[0045]

sio2/al2o3=20~150;

[0046]

m2o/sio2=0.03~0.30,其中m为碱金属离子;

[0047]

r/sio2=0.05~0.50,r为第一模板剂;

[0048]

q/sio2=0.05~0.50,q为第二模板剂;

[0049]

h2o/sio2=7~30;

[0050]

晶种加入量为原料中sio2固含量的0.1-5wt%。

[0051]

具体地,sio2/al2o3的摩尔比的范围的上限选自24、25、30、33.3、37.5、50、60、100、120、150中的任意值;sio2/al2o3的摩尔比的范围的下限选自20、24、25、30、33.3、37.5、50、60、100、120中的任意值。

[0052]

具体地,m2o/sio2的摩尔比的范围的上限选自0.1、0.11、0.12、0.13、0.14、0.15、0.153、0.16、0.3中的任意值;m2o/sio2的摩尔比的范围的下限选自0.03、0.1、0.11、0.12、0.13、0.14、0.15、0.153、0.16中的任意值。

[0053]

r/sio2的摩尔比的范围的上限选自0.1、0.15、0.2、0.5中的任意值;r/sio2的摩尔比的范围的下限选自0.05、0.1、0.15、0.2中的任意值。

[0054]

q/sio2的摩尔比的范围的上限选自0.067、0.1、0.2、0.5中的任意值;q/sio2的摩尔比的范围的下限选自0.05、0.067、0.1、0.2中的任意值。

[0055]

具体地,h2o/sio2的摩尔比的范围的上限选自10、12.67、14、15、18.67、20、30中的任意值;h2o/sio2的摩尔比的范围的下限选自7、10、12.67、14、15、18.67、20中的任意值。

[0056]

具体地,晶种加入量为原料混合物固总重量的上限选自1wt%、2wt%、4wt%、5wt%中的任意值;晶种加入量为原料混合物固总重量的下限选自0.1wt%、1wt%、2wt%、4wt%中的任意值。

[0057]

可选地,r/sio2=0.05~0.2,r为第一模板剂。

[0058]

可选地,q/sio2=0.05~0.2,q为第二模板剂。

[0059]

优选地,在所述初始凝胶混合物中,各组分的摩尔配比如下所示:

[0060]

sio2/al2o3=24~120;

[0061]

m2o/sio2=0.03~0.30,其中m为碱金属离子;

[0062]

r/sio2=0.05~0.20,r为第一模板剂;

[0063]

q/sio2=0.05~0.20,q为第二模板剂;

[0064]

h2o/sio2=7~30;

[0065]

晶种加入量为原料中sio2固含量的1-5wt%。

[0066]

在该范围中时,丝光沸石分子筛的硅铝比为n,n的取值范围为20≤n≤35。

[0067]

可选地,所述初始凝胶混合物的至少采用以下方法制备得到:

[0068]

将铝源与去离子水混合,再依次加入碱金属源、第一模板剂r、第二模板剂q、硅源、晶种,室温下搅拌,得到所述初始凝胶混合物。

[0069]

可选地,所述晶化的条件包括:晶化温度120~200℃,自升压下晶化8~144h。

[0070]

晶化温度的上限选自130℃、140℃、150℃、160℃、170℃、175℃、180℃、200℃中任一值;晶化时间温度的下限选自120℃、130℃、140℃、150℃、160℃、170℃、175℃、180℃中任一值。

[0071]

晶化时间的上限选自10h、15h、20h、30h、40h、48h、60h、96h、120h、144h中任意值;晶化时间的下限选自8h、10h、15h、20h、30h、40h、48h、60h、96h、120h中任意值。

[0072]

根据本技术的第三方面,还提供了一种催化剂,所述催化剂由上述任一项所述的丝光沸石分子筛、上述任一项所述制备方法得到的丝光沸石分子筛中的至少一种制备得到。

[0073]

可选地,所述催化剂由丝光沸石分子筛经铵离子交换以及400~700℃空气中焙烧得到。

[0074]

根据本技术的第四方面,还提供了一种二甲醚羰基化反应制备乙酸甲酯的方法,将含有二甲醚和一氧化碳的混合物,与催化剂接触、反应,即可得到所述乙酸甲酯;

[0075]

其中,所述催化剂选自上述所述催化剂中的至少一种。

[0076]

可选地,所述反应的条件为:

[0077]

二甲醚和一氧化碳的体积比为1:1~20;

[0078]

所述混合物的标况下的空速2500~4000ml g-1

h-1

;

[0079]

反应温度为180~220℃;

[0080]

反应时间为2.5~3.5h。

[0081]

本技术中,“c1~c

10”中的下标均表示基团所包含的碳原子数。比如,c1~c

10

烷基表示碳原子数为1~10的烷基,c1烷基表示碳原子数为1的烷基。

[0082]

本技术能产生的有益效果包括:

[0083]

1)本技术所提供的丝光沸石由双模板剂合成,可具有较高的硅铝比,从而提高分子筛的稳定性,且分子筛8元环孔道中的b酸中心数量在丝光沸石分子筛总b酸中心数量中的占比为60%~80%。通过本技术所提供的合成方法,调控8元环孔道中的b酸中心数量在丝光沸石分子筛总b酸中心数量中的占比;

[0084]

2)本技术所提供的丝光沸石,含有双有机胺模板剂的mor分子筛,且可具有较高硅铝比10~60,同时可调控8元环孔道中的b酸中心数量的分布;

[0085]

3)通过本发明技术方案获得的mor分子筛,其8元环孔道的酸中心占总b酸中心比例可以在一定范围内(60-80%)灵活调变;

[0086]

4)本技术所提供的丝光沸石的制备方法,工艺简单,利于大规模工业化生产;

[0087]

5)制备的mor分子筛在二甲醚羰基化催化反应中表现出优良的催化性能(dme的转化率可达89%,乙酸甲酯的选择性可达99%)。

附图说明

[0088]

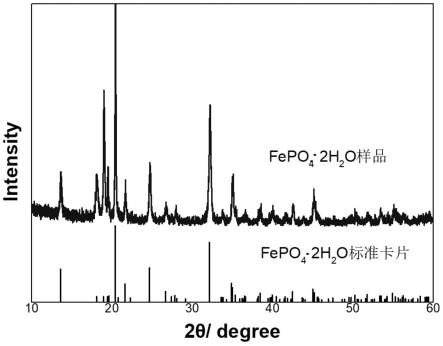

图1为分子筛样品1的x射线衍射图谱;

[0089]

图2为分子筛样品1的红外谱图;

[0090]

图3为分子筛样品2的扫描电子显微镜图;

[0091]

图4为分子筛样品2所制催化剂制备乙酸甲酯过程中的催化性能图;

[0092]

图5为对比例1中样品的x射线衍射图谱;

[0093]

图6为对比例2中样品的x射线衍射图谱;

[0094]

图7为对比例3中样品的x射线衍射图谱;

[0095]

图8为对比例4中样品的x射线衍射图谱;

[0096]

图9为对比例5中样品的红外谱图;

[0097]

图10为对比例6中样品的红外谱图;

[0098]

图11为对比例7中样品的红外谱图;

[0099]

图12为分子筛样品2所制催化剂c1的红外谱图;

[0100]

图13为对比例9中样品催化剂c2的红外谱图。

具体实施方式

[0101]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0102]

下面介绍可能的实施方式。

[0103]

本发明目的在于提供一种mor分子筛,该分子筛无水化学组成表示为:raqbmc(si

x

aly)o2,其中:r为有机胺,选自四甲基甲二胺、四甲基乙二胺、四甲基丙二胺、四甲基丁二胺、四甲基戊二胺、四甲基己二胺、四甲基庚二胺、四甲基辛二胺中的任意一种;q为有机胺,选自环己胺、n-甲基环己胺、n-乙基环己胺、2-甲基环己胺中的任意一种;m为金属离子,na

和/或k

;a代表每摩尔(si

x

aly)o2对应有机胺r的摩尔数,a=0.02~0.5;b代表每摩尔(si

x

aly)o2对应有机胺p的摩尔数,b=0.02~0.5;c代表每摩尔(si

x

aly)o2对金属离子的摩尔数,c=0.02~0.1;x、y分别表示si、al的摩尔分数,其范围分别是x=0.8~0.97,y=0.03~0.2,且x y=1。

[0104]

本发明的又一目的在于提供一种高硅丝光沸石的合成方法。

[0105]

本发明的又一目的在于提供一种调节丝光沸石酸分布的合成方法。

[0106]

本发明的又一目的在于提供一种通过上述方法合成mor分子筛及由其制备的酸催化反应催化剂。

[0107]

本发明所要解决的技术问题是以双有机胺为结构导向剂,以常规分子筛合成所采用的硅源、铝源和碱源为原料,在水热条件下合成纯相高硅mor分子筛。

[0108]

本发明制备过程如下:

[0109]

a)将硅源、铝源、碱源、模板剂r、水和晶种混合,形成具有如下摩尔配比的初始凝胶混合物:

[0110]

sio2/al2o3=20-150;

[0111]

m2o/sio2=0.03-0.30,其中m为碱金属;

[0112]

r/sio2=0.05~0.50,r代表四甲基甲二胺、四甲基乙二胺、四甲基丙二胺、四甲基丁二胺、四甲基戊二胺、四甲基己二胺、四甲基庚二胺、四甲基辛二胺中的任意一种;

[0113]

q/sio2=0.05~0.50,q代表模板剂环己胺、n-甲基环己胺、n-乙基环己胺、2-甲基环己胺中的任意一种;

[0114]

h2o/sio2=7~30;

[0115]

晶种为丝光沸石,晶种加入量为原料混合物固含量总重量的0.1-5%;

[0116]

b)将步骤a)得到的初始凝胶混合物于120~180℃下晶化不少于5小时;

[0117]

所述步骤a)模板剂r代表四甲基甲二胺、四甲基乙二胺、四甲基丙二胺、四甲基丁二胺、四甲基戊二胺、四甲基己二胺、四甲基庚二胺、四甲基辛二胺中的任意一种。

[0118]

所述步骤a)模板剂q代表环己胺、n-甲基环己胺、n-乙基环己胺、2-甲基环己胺中的任意一种;

[0119]

所述步骤a)初始凝胶混合物中摩尔比r/sio2=0.05~0.50。

[0120]

所述步骤b)中的晶化温度为120~180℃。

[0121]

所述步骤b)中的晶化晶化时间为5~144小时。

[0122]

所述步骤a)硅源选自硅溶胶、硅凝胶、正硅酸甲酯、正硅酸乙酯、白炭黑、水玻璃中的至少一种。

[0123]

所述步骤a)铝源选自异丙醇铝、氧化铝、氢氧化铝、氯化铝、硫酸铝、硝酸铝、铝酸钠中的至少一种。

[0124]

所述步骤a)碱源为氢氧化钠和/或氢氧化钾。

[0125]

所述步骤a)晶种是丝光沸石。

[0126]

本发明还涉及一种酸催化反应的催化剂,它是通过上述的mor分子筛或根据上述方法合成的mor分子筛经400~700℃空气中焙烧得到。

[0127]

如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买,不经任何特殊处理直接使用。

[0128]

本技术的实施例中分析方法如下:

[0129]

元素组成采用philips公司的magix 2424x型射线荧光分析仪(xrf)测定。

[0130]

x射线粉末衍射物相分析(xrd)采用荷兰帕纳科(panalytical)公司的x’pert pro x射线衍射仪,cu靶,kα辐射源(λ=0.15418nm),电压40kv,电流40ma。

[0131]

扫描电子显微镜(sem)测试所采用仪器为hitachi su8020场发射扫描电镜,加速电压为2kv。

[0132]

红外透射光谱(ftir)实验在真空系统中进行,样品450℃脱水处理,室温采谱。

[0133]

气体样品分析采用美国安捷伦(agilent)公司6890gc型气相色谱仪进行在线分析,色谱柱为安捷伦(agilent)公司hp-5毛细柱。

[0134]

二甲醚的转化率=[(混合气中的二甲醚碳摩尔数)-(产物中的二甲醚碳摩尔数)]/(混合气中的二甲醚碳摩尔数)*100%

[0135]

乙酸甲酯的选择性=(2/3)*(产物中的乙酸甲酯碳摩尔数)/[(混合气中的二甲醚碳摩尔数)-(产物中的二甲醚碳摩尔数)]*100%

[0136]

本技术实施例中,晶种丝光沸石的制备方法参考文献g.j.kim,w.s.ahn,direct synthesis and characterization of high-sio

2-content mordenites,zeolites 11(1991)745-750.。

[0137]

实施例1

[0138]

各原料摩尔配料比例和晶化条件见表1。首先将1.643g铝酸钠加入35g去离子水中,再向其中加入1.617g氢氧化钠,混合均匀后,加入1g四甲基甲二胺,2g环己胺,40g硅溶胶,0.25g晶种在室温下继续搅拌直到形成均匀的初始凝胶。将凝胶放入带聚四氟内衬的不锈钢反应釜中,升温至160℃晶化30h,所得固体产物经离心分离,用去离子水洗涤至中性,在110℃下空气中干燥,得到原粉,记做样品1#。

[0139]

产品做xrd分析,结果表明合成产物具有mor结构的特征(xrd谱图见图1)。采用xrf和chn分析分子筛产品的元素组成,结果列于表1。实施例1样品的体相硅铝比(sio2/al2o3)为19.6。将所得样品的氢型测红外光谱,并依据文献(jacs,2007,129,4919-4924)对3605cm-1

附近桥羟基进行分峰拟合,结果表明样品8元环孔道b酸占总b酸量百分比为68%(红外谱图分峰结果见图2)。

[0140]

实施例1合成的丝光沸石分子筛的化学式见表2。

[0141]

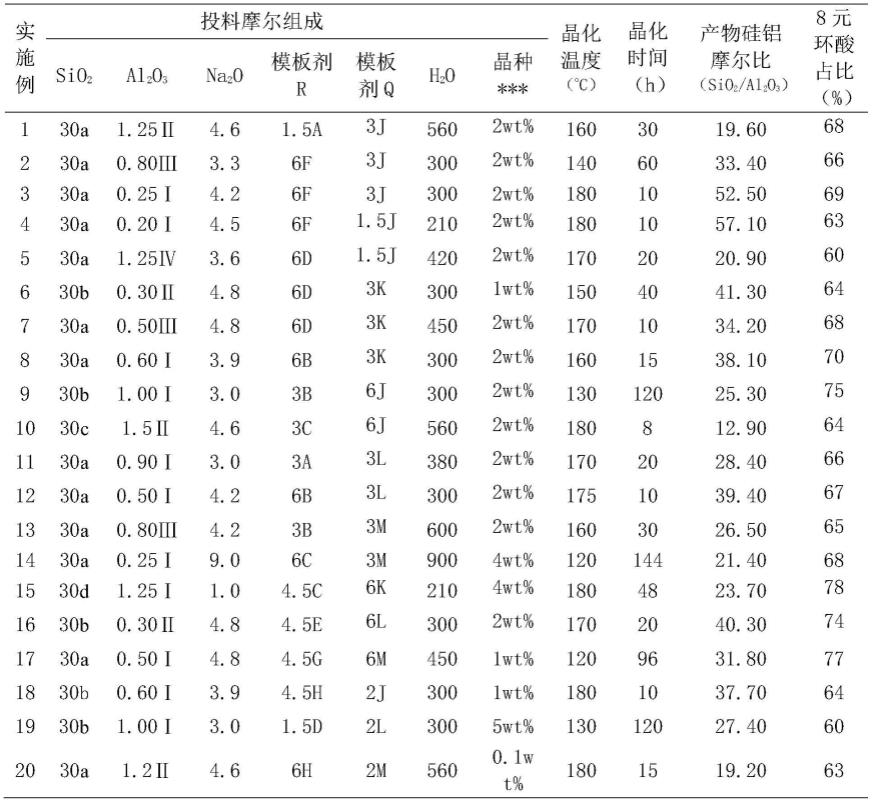

实施例2-20

[0142]

具体配料比例和晶化条件见表1,具体配料过程同实施例1。

[0143]

合成样品做xrd分析,产品的x-射线衍射谱图具有图1的特征,证明为丝光沸石分子筛。

[0144]

采用xrf分析分子筛产品相元素组成,硅铝比比值列于表1。

[0145]

将所得样品的氢型测红外光谱,并依据文献(jacs,2007,129,4919-4924)对3610cm-1

附近桥羟基进行分峰拟合,得到8元环孔道b酸占总b酸量百分比,列于表1。

[0146]

表1分子筛合成配料及晶化条件表*

[0147][0148]

注*:硅源:a表示硅溶胶;b表示白炭黑;c表示水玻璃;d表示正硅酸乙酯。

[0149]

铝源:ⅰ表示铝酸钠;ⅱ表示氧化铝;ⅲ表示硝酸铝;ⅳ表示异丙醇铝。

[0150]

模板剂r:a表示四甲基甲二胺;b表示四甲基乙二胺;c表示四甲基丙二胺;d表示四甲基丁二胺;e表示四甲基戊二胺;f表示四甲基己二胺;g表示四甲基庚二胺;h表示四甲基辛二胺。

[0151]

模板剂q:j表示环己胺、k表示n-甲基环己胺、l表示n-乙基环己胺、m表示2-甲基环己胺。

[0152]

注**:na2o的配比以其添加铝源、硅源和碱源中所含的金属氧化物na2o总量计算。

[0153]

注***:晶种的计算方式为:晶种的重量/原料中sio2固含量。

[0154]

表2丝光沸石分子筛的无水化学组成

[0155][0156]

实施例21

[0157]

除将氢氧化钠替换为氢氧化钾,其他配料比例和配料过程,以及晶化条件同实施例9。产品做xrd分析,产品的x-射线衍射谱图具有图1的特征,证明为丝光沸石分子筛。

[0158]

实施例22

[0159]

取实施例2的合成样品3g,放入塑料烧杯中,于冰水浴条件下加入3ml 40%的氢氟酸溶液溶解分子筛骨架,然后加入15ml三氯甲烷溶解其中的有机物。将有机物用gc-ms分析组成显示其中所含的有机物为四甲基己二胺与环己胺。

[0160]

实施例23

[0161]

对实施例2所得到的样品进行扫描电镜表征。样品的扫描电子显微镜图如图3所

示。

[0162]

由图3可以看出,样品具有块状形貌。

[0163]

实施例24

[0164]

将实施例2中的分子筛样品在空气中焙烧(550℃,4h),得到na-mor。将焙烧后的样品置于烧杯中,向烧杯中加入1mol/l的硝酸铵溶液在80℃条件下,进行氨离子交换4h,其中,na-mor分子筛与硝酸铵溶液的固液比为1:10,重复氨离子交换三次后,在120℃干燥8h后,将其置于550℃空气中焙烧4h后,压片、破碎至40~60目,记为催化剂c1。称取1.0g催化剂c1在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在400℃下通氮气活化1h,然后降温至300℃。以30ml/min的气体流速携带吡啶通入反应器,处理1h,之后氮气吹扫1h(30ml/min)。最后降温至200℃进行反应。混合气(dme/co/n2=2/14/84,体积比),气体空速为3000ml g-1

h-1

(stp),反应压力为2.0mpa。反应达到平衡(约6h)之后dme的转化率88%,乙酸甲酯选择性大于99.9%(参见图4)。

[0165]

实施例25-28

[0166]

除所选用的分子筛催化剂样品不同之外,催化剂制备方法与吡啶处理方式与实施例24中的均相同。具体反应情况见表3。

[0167]

表3催化剂及反应情况

[0168][0169][0170]

实施例29

[0171]

对催化剂c1做红外表征,相应羟基谱图见图12。

[0172]

对比例1

[0173]

除不添加有机模板剂r与有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例2。所得产物经xrd(xrd谱图见图5)鉴定为mor和zsm-5的混合物。

[0174]

对比例2

[0175]

除不添加有机模板剂r与有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例4。所得产物经xrd(xrd谱图见图6)鉴定为zsm-5。

[0176]

对比例3

[0177]

除不添加有机模板剂r之外,其他配料比例和配料过程,以及晶化条件同实施例4。所得产物经xrd(xrd谱图见图7)鉴定为mor和zsm-5的混合物。

[0178]

对比例4

[0179]

除不添加有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例4。所得产物经xrd(xrd谱图见图8)鉴定为mor和zsm-5的混合物。

[0180]

对比例5

[0181]

除不添加有机模板剂r与有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例10。所得产物经xrd鉴定为mor,产物硅铝比(sio2/al2o3)为18.2,8元环孔道b酸占总b酸量的比例为48%(红外谱图分峰结果见图9)。

[0182]

对比例6

[0183]

除不添加有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例13。所得产物经xrd鉴定为mor,产物硅铝比(sio2/al2o3)为28.1,8元环孔道b酸占总b酸量的比例为51%(红外谱图分峰结果见图10)。

[0184]

对比例7

[0185]

除不添加有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例15。所得产物经xrd鉴定为mor,产物硅铝比(sio2/al2o3)为25.4,8元环孔道b酸占总b酸量的比例为47%(红外谱图分峰结果见图11)。

[0186]

对比例8

[0187]

除不添加有机模板剂q之外,其他配料比例和配料过程,以及晶化条件同实施例2。所得产物经xrd鉴定为mor,产物硅铝比(sio2/al2o3)为34.7,8元环孔道b酸占总b酸量的比例为49%。

[0188]

将对比例8中的样品经nh4no3离子交换去除钠离子(同实施例24中的处理方法),550℃空气中焙烧4h后,压片、破碎至40~60目,记为催化剂c2。称取1.0g催化剂c2在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在400℃下通氮气活化1h,然后降温至300℃。以30ml/min的气体流速携带吡啶通入反应器,处理1h,之后氮气吹扫1h(30ml/min)。最后降温至200℃进行反应。混合气(dme/co/n2=2/14/84,体积比),气体空速为3000ml g-1

h-1

(stp),反应压力为2.0mpa。经过6h诱导期后,取样得到dme的转化率和产物中乙酸甲酯的选择性。dme的转化率52%,乙酸甲酯选择性99%。

[0189]

对比例9

[0190]

根据文献w.s.ahn,direct synthesis and characterization of high-sio

2-content mordenites,zeolites 11(1991)745-750.合成硅铝比(sio2/al2o3)为12.6的mor分子筛。将所得分子筛参照实施例24中制备催化剂c1的方法制备得到催化剂c2。对催化剂c2做红外表征,相应羟基谱图见图13。对比催化剂c1和c2的羟基谱图,可知c2催化剂铝羟基更多,说明催化剂脱铝更加严重,催化剂的热稳定性更差。

[0191]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。