1.本技术涉及轧制变形设备的领域,尤其是涉及一种挂车立柱的成形辊组。

背景技术:

2.挂车是指由汽车牵引进而运输货物的车辆。挂车上设置有用于放置货物的车厢,车厢包括围绕在四周的箱板。有时车厢内的货物会施加给箱板向外的压力,使箱板遭到破坏;而为了支撑箱板,挂车的车厢处大多会设置若干的立柱,进而减小箱板所受的力矩。

3.目前存在一种挂车立柱,参照图1,其包括立柱本体120以及限位耳110,立柱本体120包括依次连接的第一立板121、第二立板122、第三立板123以及第四立板124,第一立板121与第二立板122互相垂直,第二立板122与第三立板123互相垂直,第四立板124与第三立板123之间的夹角呈钝角,第一立板121与第三立板123相对设置,第二立板122与第四立板124相对设置;限位耳110包括第一连接板111与第二连接板112,第一连接板111、第二连接板112均与第一立板121平行,第一连接板111的一端与第四立板124连接,第二连接板112的一端与第一连接板111远离第四立板124的一端连接,第二连接板112的另一端与第一立板121远离第二立板122的一端连接。

4.目前,在制作上述的挂车立柱时,大多会将钢板弯折成立柱本体120的形状,之后将限位耳110焊接至立柱本体120上。

5.针对上述的相关技术,发明人发现,使用焊接的方式将限位耳110焊接在立柱本体120上,在货物撞击挂车立柱时,限位耳110容易与立柱本体120之间发生开焊,进而使限位耳110失去限位作用。

技术实现要素:

6.为了降低钢板窜动的概率,进而提高挂车立柱的加工精度,本技术提供一种挂车立柱的成形辊组。

7.本技术提供的一种挂车立柱的成形辊组,采用如下的技术方案:

8.一种挂车立柱的成形辊组,包括变形辊组以及终定形辊组,所述变形辊组包括第一变形辊对,所述第一变形辊对之间形成第一变形孔,所述终定形辊组之间形成与挂车立柱截面相同的终定形孔。

9.通过采用上述技术方案,在加工挂车立柱时,将钢管依次穿设在变形辊组以及终定形辊组内,在第一变形孔以及终定形孔的定形作用下,钢管逐渐变形为挂车立柱,如此挂车立柱的限位耳与立柱本体便可呈一体成形设置,降低了限位耳从立柱本体上脱落的概率。

10.可选的,所述第一变形孔包括与第一立板和第二连接板对应的第一弧形段、与第二立板对应的第二弧形段、与第三立板对应的第三弧形段以及与第四立板和第一连接板对应的第四弧形段,所述第四弧形段的弧长大于第二弧形段的弧长,所述第一弧形段的弧长大于所述第三弧形段的弧长。

11.通过采用上述技术方案,在使用第一变形辊对对钢管进行碾压变形时,钢管的截面发生变化,使钢管的截面与第一变形孔的截面相同。在变形后,钢管上会形成第一立板与第二立板之间的折角、第二立板与第三立板之间的折角、第三立板与第四立板之间的折角以及第一连接板与第二连接板之间的折角;由于第四弧形段的弧长大于第二弧形段的弧长,第一弧形段的弧长大于第三弧形段的弧长,在对钢管进行终定形时,折角的位置不易再发生变化,提高了挂车立柱的成形精度。

12.可选的,所述变形辊组还包括第二变形辊对,所述第二变形辊对之间形成第二变形孔,所述第二变形孔包括与第四立板对应的第五弧形段以及与第一连接板对应的第六弧形段。

13.通过采用上述技术方案,在使用第二变形辊对对钢管进行碾压变形时,钢管的截面发生变化,使钢管的截面与第二变形孔的截面相同。在变形后,钢管上会形成第四立板与第一连接板之间的折角,在对钢管进行终定形时,折角的位置不会再发生变化,提高了立柱本体以及限位耳的成形精度。

14.可选的,所述变形辊组还包括第三变形辊对,所述第三变形辊对之间形成第三变形孔,所述第三变形孔包括与第一连接板对应的第一平直段。

15.通过采用上述技术方案,在使用第三变形辊对对钢管进行碾压变形时,钢管的截面发生变化,使钢管的截面与第三变形孔的截面相同。在变形后,钢管上会形成与第一连接板相对的平直部,在对钢管进行终定形时,与第一连接板相对的平直部不再发生变形,提高了限位耳的成形精度。

16.可选的,所述变形辊组还包括第四变形辊对,所述第四变形辊对之间形成第四变形孔,所述第四变形孔包括与第一立板以及第二连接板对应的第二平直段、与第二立板对应的第三平直段、与第三立板对应的第四平直段以及与第四立板对应的第五平直段。

17.通过采用上述技术方案,在使用第四变形辊对对钢管进行碾压变形时,钢管的截面发生变化,使钢管的截面与第四变形孔的截面相同。在变形后,钢管上会形成与第一立板相对的平直部、与第二立板相对的平直部、第三立板相对的平直部以及第四立板相对的平直部,在对钢管进行终定形时,与第一连接板相对的平直部、与第二立板相对的平直部、第三立板相对的平直部以及第四立板相对的平直部均不再发生变形,提高了挂车立柱的成形精度。

18.可选的,所述变形辊组还包括第五变形辊对,所述第五变形辊对之间形成第五变形孔,所述第五变形孔包括与第一立板对应的第六平直段、与第二立板对应的第七平直段、与第三立板对应的第九平直段、与第二连接板对应的第十平直段以及与第一连接板对应的第十一平直段。

19.通过采用上述技术方案,在使用第五变形辊对对钢管进行碾压变形时,钢管的截面发生变化,使钢管的截面与第五变形孔的截面相同。在变形后,钢管上会形成第一立板与第二连接板之间的折角,在对钢管进行终定形时,折角的位置不会再发生变化,提高了立柱本体以及限位耳的成形精度。

20.可选的,所述第三平直段与第四平直段的夹角为钝角,所述第六平直段与所述第一平直段平行;所述第七平直段与所述第八平直段垂直,所述第十平直段与所述第十一平直段平行。

21.通过采用上述技术方案,在使用第四变形辊对对钢管进行碾压变形时,使与第一连接板相对的平直部以及与第二连接板相对的平直部保持平行,之后使用第四变形辊对对钢管进行碾压变形,在钢管上形成第一立板与第二连接板之间的折角时,第二立板与第三立板之间的夹角变小,进而降低了第一连接板与第二连接板之间的折角以及第一立板与第二立板之间的折角发生位移的概率,提高了立柱本体以及限位耳的成形精度。

22.可选的,所述变形辊组还包括第六变形辊对,所述第六变形辊对之间形成第六变形孔,所述第六变形孔包括与第一立板对应的第一反弧段、与第二立板对应的第二反弧段、与第三立板对应的第三反弧段以及与第四立板对应的第四反弧段。

23.通过采用上述技术方案,在使用第六变形辊对对钢管进行碾压变形时,钢管的第一立板、第二立板、第三立板以及第四立板发生过变形,钢管在离开第六变形辊后,钢管自身的内张力使得钢管回弹,如此提高了第一立板、第二立板、第三立板与第四立板的平直度,提高了挂车立柱的成形精度。

24.可选的,所述终定形辊组包括第七变形辊对以及第八变形辊对,所述第七变形辊对的两个轧辊分别设置在所述第八变形辊对的两端,所述第七变形辊对与所述第八变形辊对之间形成与挂车立柱截面相同的终定形孔;所述第七变形辊对上设置有与第一立板对应的第一压面以及与第三立板对应的第三压面,所述第八变形辊对上设置有与第二立板对应的第二压面以及与第四立板对应的第四压面。

25.通过采用上述技术方案,在使用第六变形辊对对钢管进行碾压变形时,由于第一压面、第二压面、第三压面各处的线速度均相同,第四压面各处的线速度相差较小,使得钢管在最终变形时的变形量较小,降低了钢管变形成挂车立柱后发生回弹的概率,提高了挂车立柱的成形精度。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.通过变形辊组与终定形辊组的设置,将钢管放入变形辊组与终定形辊组之间后,在变形辊组与终定形辊组的碾压作用下,使的钢管可以逐渐变形为挂车立柱,如此挂车立柱的限位耳与立柱本体便可呈一体成形设置,降低了限位耳从立柱本体上脱落的概率。

28.通过第一变形辊对的设置,钢管在变形后会形成第一立板与第二立板之间的折角、第二立板与第三立板之间的折角、第三立板与第四立板之间的折角以及第一连接板与第二连接板之间的折角;在对钢管进行终定形时,折角的位置不易再发生变化,提高了挂车立柱的成形精度。

29.通过第六变形辊对的设置,钢管的第一立板、第二立板、第三立板以及第四立板发生过变形,钢管在离开第六变形辊后,钢管自身的内张力使得钢管回弹,如此提高了第一立板、第二立板、第三立板与第四立板的平直度,提高了挂车立柱的成形精度。

30.通过第七变形辊对与第八变形辊对的设置,使第一压面、第二压面、第三压面各处的线速度均相同,同时使第四压面各处的线速度相差较小,使得钢管在最终变形时的变形量较小,降低了钢管变形成挂车立柱后发生回弹的概率,提高了挂车立柱的成形精度。

附图说明

31.图1是本技术所要制作的挂车立柱的结构示意图;

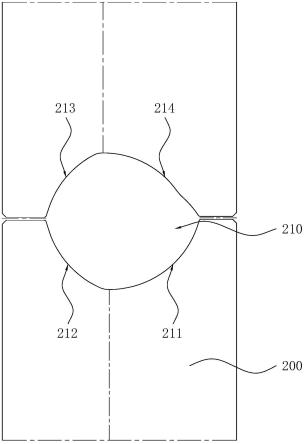

32.图2是本技术实施例第一变形辊对的结构示意图;

33.图3是本技术实施例第二变形辊对的结构示意图;

34.图4是本技术实施例第三变形辊对的结构示意图;

35.图5是本技术实施例第四变形辊对的结构示意图;

36.图6是本技术实施例第五变形辊对的结构示意图;

37.图7是本技术实施例第六变形辊对的结构示意图;

38.图8是本技术实施例第七变形辊对及第八变形辊对的结构示意图。

39.附图标记说明:110、限位耳;111、第一连接板;112、第二连接板;120、立柱本体;121、第一立板;122、第二立板;123、第三立板;124、第四立板;200、第一变形辊对;210、第一变形孔;211、第一弧形段;212、第二弧形段;213、第三弧形段;214、第四弧形段;300、第二变形辊对;310、第二变形孔;311、第五弧形段;312、第六弧形段;400、第三变形辊对;410、第三变形孔;411、第一平直段;500、第四变形辊对;510、第四变形孔;511、第二平直段;512、第三平直段;513、第四平直段;514、第五平直段;600、第五变形辊对;610、第五变形孔;611、第六平直段;612、第七平直段;613、第八平直段;614、第九平直段;615、第十平直段;616、第十一平直段;700、第六变形辊对;710、第六变形孔;711、第一反弧段;712、第二反弧段;713、第三反弧段;714、第四反弧段;800、第七变形辊对;810、终定形孔;811、第一压面;812、第二压面;813、第三压面;814、第四压面;900、第八变形辊对。

具体实施方式

40.以下结合附图1-8对本技术作进一步详细说明。

41.本技术实施例提出了一种挂车立柱的成形辊组。参照图1及图2,挂车立柱的成形辊组包括变形辊组,变形辊组包括第一变形辊对200,第一变形辊对200之间形成第一变形孔210。第一变形孔210包括与第一立板121和第二连接板112对应的第一弧形段211、与第二立板122对应的第二弧形段212、与第三立板123对应的第三弧形段213以及与第四立板124和第一连接板111对应的第四弧形段214,第四弧形段214的弧长大于第二弧形段212的弧长,第一弧形段211的弧长大于第三弧形段213的弧长。

42.在制作挂车立柱时,先将钢管放入第一变形辊对200中的第一变形孔210中,在第一变形辊对200的碾压作用下,使钢管上形成第一立板121与第二立板122之间的折角、第二立板122与第三立板123之间的折角、第三立板123与第四立板124之间的折角以及第一连接板111与第二连接板112之间的折角。

43.参照图1及图3,变形辊组还包括第二变形辊对300,第二变形辊对300之间形成第二变形孔310,第二变形孔310包括与第四立板124对应的第五弧形段311以及与第一连接板111对应的第六弧形段312。钢管离开第一变形辊对200后进入第二变形辊对300中的第二变形孔310中,在第二变形辊对300的碾压作用下,使钢管上形成第四立板124与第一连接板111之间的折角。

44.参照图1及图4,变形辊组还包括第三变形辊对400,第三变形辊对400之间形成第三变形孔410,第三变形孔410包括与第一连接板111对应的第一平直段411。钢管离开第二变形辊对300后进入第三变形辊对400中的第三变形孔410中,在第三变形辊对400的碾压作用下,使钢管上形成第一连接板111。

45.参照图1及图5,变形辊组还包括第四变形辊对500,第四变形辊对500之间形成第

四变形孔510,第四变形孔510包括与第一立板121以及第二连接板112对应的第二平直段511、与第二立板122对应的第三平直段512、与第三立板123对应的第四平直段513以及与第四立板124对应的第五平直段514;第三平直段512与第四平直段513的夹角为钝角,第六平直段611与第一平直段411平行。

46.钢管离开第三变形辊对400后进入第四变形辊对500中的第四变形孔510中,在第四变形辊对500的碾压作用下,使钢管上形成第一立板121、第二连接板112、第二立板122、第三立板123以及第四立板124,并使得第二立板122与第三立板123之间的夹角呈钝角、使第一连接板111与第二连接板112保持平行。

47.参照图1及图6,变形辊组还包括第五变形辊对600,第五变形辊对600之间形成第五变形孔610,第五变形孔610包括与第一立板121对应的第六平直段611、与第二立板122对应的第七平直段612、与第三立板123对应的第九平直段614、与第二连接板112对应的第十平直段615以及与第一连接板111对应的第十一平直段616,第七平直段612与第八平直段613垂直,第十平直段615与第十一平直段616平行。

48.钢管离开第四变形辊对500后进入第五变形辊对600中的第四变形孔510中,在第五变形辊对600的碾压作用下,使钢管上形成第一立板121与第二连接板112之间的折角,并使第二立板122与第三立板123互相垂直。

49.参照图1及图7,变形辊组还包括第六变形辊对700,第六变形辊对700之间形成第六变形孔710,第六变形孔710包括与第一立板121对应的第一反弧段711、与第二立板122对应的第二反弧段712、与第三立板123对应的第三反弧段713以及与第四立板124对应的第四反弧段714。

50.钢管离开第五变形辊对600后进入第六变形辊对700中的第六变形孔710中,在第六变形辊对700的碾压作用下,钢管的第一立板121、第二立板122、第三立板123以及第四立板124发生过变形,钢管在离开第六变形辊后,钢管自身的内张力使得钢管回弹,以提高了第一立板121、第二立板122、第三立板123与第四立板124的平直度。

51.参照图1及图8,挂车立柱的成形辊组还包括终定形辊组,终定形辊组包括第七变形辊对800以及第八变形辊对900,第七变形辊对800的两个轧辊分别设置在第八变形辊对900的两端,第七变形辊对800与第八变形辊对900之间形成与挂车立柱截面相同的终定形孔810。第七变形辊对800上设置有与第一立板121对应的第一压面811以及与第三立板123对应的第三压面813,第八变形辊对900上设置有与第二立板122对应的第二压面812以及与第四立板124对应的第四压面814。

52.钢管离开第六变形辊对700后进入第七变形辊对800及第八变形辊对900中的第七变形孔中,在第七变形辊对800的碾压作用下,使钢管进行最终变形,进而使钢管形成挂车立柱。

53.本技术实施例一种挂车立柱的成形辊组的实施原理为:

54.在制作挂车立柱时,先使钢管形成第一立板121与第二立板122之间的折角、第二立板122与第三立板123之间的折角、第三立板123与第四立板124之间的折角以及第一连接板111与第二连接板112之间的折角,之后形成第四立板124与第一连接板111之间的折角,使钢管完成初始变形;之后使钢管上形成第一连接板111,使钢管上形成第一立板121、第二连接板112、第二立板122、第三立板123以及第四立板124,以抹平除钢管的折角处以外的部

位;之后使钢管上形成第一立板121与第二连接板112之间的折角,并使第二立板122与第三立板123互相垂直,使得钢管的截面与挂车立柱的截面相同;之后使钢管的第一立板121、第二立板122、第三立板123以及第四立板124发生过变形,钢管自身的内张力使得钢管回弹,以提高了第一立板121、第二立板122、第三立板123与第四立板124的平直度;之后使钢管进行最终变形进而形成挂车立柱,最终变形时钢管的变形量较小,以降低钢管变形成挂车立柱后发生回弹的概率。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。