1.本实用新型涉及注塑件加工辅助设备技术领域,具体涉及一种注塑件移载装置。

背景技术:

2.传统注塑件的生产过程是:骨架成型注塑机生产出成型骨架,接着工人站在骨架成型注塑机一侧的注塑件取出工位将成型骨架从骨架成型注塑机中取出并放入周转箱,待周转箱存满成型骨架后,工人再将周转箱推至骨架包胶注塑机一侧的注塑件取放工位,然后工人在注塑件取放工位将周转箱内的成型骨架取出并放入骨架包胶注塑机,待骨架包胶注塑机将成型骨架包胶形成包胶骨架后,工人再将包胶骨架从骨架包胶注塑机中取出。上述注塑机生产方式存在工人劳动强度大且工作效率低的缺点。

技术实现要素:

3.本实用新型的目的是提供一种能降低工人劳动强度且提高工作效率的注塑件移载装置。

4.为实现上述目的,本实用新型采用了如下技术方案:一种注塑件移载装置,在骨架成型注塑机一侧的注塑件取出工位设置有用以将成型骨架从骨架成型注塑机中取出的前机械手,在骨架包胶注塑机一侧的注塑件取放工位设置有用以将成型骨架放入骨架包胶注塑机并将包胶骨架从骨架包胶注塑机中取出的后机械手,在骨架成型注塑机与骨架包胶注塑机之间设置有机架,在机架上设置有由前至后依次经过注塑件取出工位及注塑件取放工位的横向进料输送带,在横向进料输送带的前输入端设置有能承接前机械手取出的成型骨架并将成型骨架放置于横向进料输送带的前移料机构,在横向进料输送带的后输出端上方的机架上设置有定位挡板,在定位挡板处的机架上设置有能对抵靠在定位挡板的成型骨架进行定位的注塑件定位机构,在横向进料输送带的后输出端还设置有能将横向进料输送带上被注塑件定位机构所定位的成型骨架移载至后机械手的后移料机构。

5.进一步地,前述的一种注塑件移载装置,其中:前移料机构的结构包括:在横向进料输送带的前输入端处的机架上设置有前安装架,在前安装架中竖直设置有前导杆,在前导杆上滑动设置有前滑座,前滑座在前升降驱动机构的带动下能沿前导杆上下移动,在前滑座的左右两端分别安装有一个前托料气缸,两个前托料气缸呈活塞杆相对设置,在每个前托料气缸的活塞杆上安装有前l形托料板,两个前l形托料板相互靠近时能形成用以托持成型骨架的前托料平台。

6.进一步地,前述的一种注塑件移载装置,其中:前升降驱动机构的结构包括:竖直设置于前安装架上的前升降气缸,前升降气缸的缸体与前安装架相固定,前升降气缸的活塞杆与前滑座连接。

7.进一步地,前述的一种注塑件移载装置,其中:注塑件定位机构的结构包括:在定位挡板的左右两端分别设置有用以对成型骨架的左右位置进行限位的左挡板与右挡板,在定位挡板上安装有定位气缸,定位气缸的活塞杆朝前并安装有定位杆,定位杆在定位气缸

的带动下能向前伸出定位挡板而对成型骨架的上行位置进行限位、或者能向后缩回定位挡板而不妨碍成型骨架上行;在定位挡板侧前方的机架上安装有推料气缸,在推料气缸的活塞杆上安装有对着定位挡板的推料块,推料气缸能带动推料块向内缩回而不妨碍成型骨架随横向进料输送带前行抵靠在定位挡板上、或者能带动推料块向外伸出而将成型骨架顶在定位挡板上。

8.进一步地,前述的一种注塑件移载装置,其中:推料块对着抵靠在定位挡板上的成型骨架的一角,推料块上用以与成型骨架相接触的端面设置有与成型骨架一角形状相适配的卡口。

9.进一步地,前述的一种注塑件移载装置,其中:后移料机构的结构包括:在横向进料输送带的后输入端处的机架上设置有后安装架,在后安装架中竖直设置有后导杆,在后导杆上滑动设置有后滑座,后滑座在后升降驱动机构的带动下沿后导杆上下移动,在后滑座的左右两端分别安装有一个后托料气缸,两个后托料气缸呈活塞杆相对设置,在每个后托料气缸的活塞杆上安装有后l形托料板,两个后l形托料板相互靠近时能形成用以托持成型骨架或包胶骨架的后托料平台。

10.进一步地,前述的一种注塑件移载装置,其中:后升降驱动机构的结构包括:竖直设置于后安装架上的后升降气缸,后升降气缸的缸体与后安装架相固定,后升降气缸的活塞杆与后滑座连接。

11.进一步地,前述的一种注塑件移载装置,其中:在骨架包胶注塑机一侧的注塑件取放工位设置有能承接后机械手从骨架包胶注塑机中取出的包胶骨架的纵向出料输送带。

12.通过上述技术方案的实施,本实用新型的有益效果是:能降低工人劳动强度,提高了工作效率。

附图说明

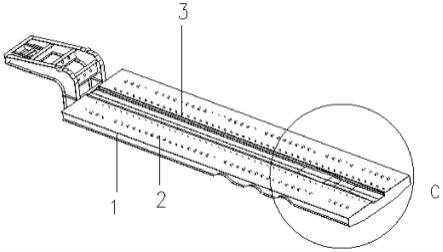

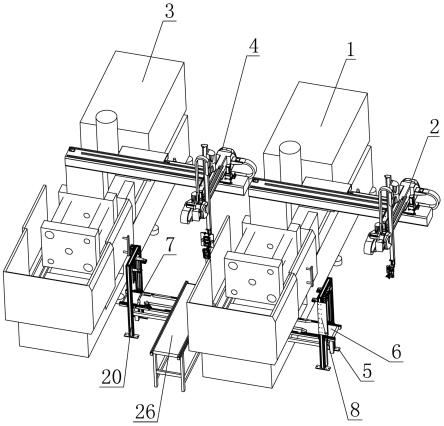

13.图1为本实用新型所述的一种注塑件移载装置的结构示意图。

14.图2为图1中隐去骨架成型注塑机、骨架包胶注塑机、前机械手及后机械手后的结构示意图。

15.图3为图2中所示的h部位的放大示意图。

16.图4为图2中所示的f部位的放大示意图。

17.图5为前移料机构的结构示意图。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

19.如图1、图2、图3、图4、图5所示,所述的一种注塑件移载装置,在骨架成型注塑机1一侧的注塑件取出工位设置有用以将成型骨架从骨架成型注塑机1中取出的前机械手2,在骨架包胶注塑机3一侧的注塑件取放工位设置有用以将成型骨架放入骨架包胶注塑机3并将包胶骨架从骨架包胶注塑机3中取出的后机械手4,在骨架包胶注塑机3一侧的注塑件取放工位还设置有能承接后机械手4从骨架包胶注塑机3中取出的包胶骨架的纵向出料输送带26,在骨架成型注塑机1与骨架包胶注塑机3之间设置有机架5,在机架5上设置有由前至

后依次经过注塑件取出工位及注塑件取放工位的横向进料输送带6,在横向进料输送带6的前输入端设置有能承接前机械手2取出的成型骨架并将成型骨架放置于横向进料输送带6的前移料机构,在横向进料输送带6的后输出端上方的机架5上设置有定位挡板7,在定位挡板7处的机架5上设置有能对抵靠在定位挡板7的成型骨架进行定位的注塑件定位机构,在横向进料输送带6的后输出端还设置有能将横向进料输送带6上被注塑件定位机构所定位的成型骨架移载至后机械手4的后移料机构,

20.在本实施例中,前移料机构的结构包括:在横向进料输送带6的前输入端处的机架5上设置有前安装架8,在前安装架8中竖直设置有前导杆9,在前导杆9上滑动设置有前滑座10,前滑座10在前升降驱动机构的带动下沿前导杆9上下移动,在前滑座10的左右两端分别安装有一个前托料气缸11,两个前托料气缸11呈活塞杆相对设置,在每个前托料气缸11的活塞杆上安装有前l形托料板12,两个前l形托料板12相互靠近时能形成用以托持成型骨架的前托料平台;在本实施例中,前升降驱动机构的结构包括:竖直设置于前安装架8上的前升降气缸13,前升降气缸13的缸体与前安装架8相固定,前升降气缸13的活塞杆与前滑座10连接,当前升降气缸13的活塞杆向上伸出时,能带动前滑座10沿前导杆9向上移动,同步带动两个前托料气缸11及两个前l形托料板12向上移动,当前升降气缸13的活塞杆向下缩回时,能带动前滑座10沿前导杆9向下移动,同步带动两个前托料气缸11及两个前l形托料板12向下移动,上述前移料机构结构简单且安装维修方便;

21.在本实施例中,注塑件定位机构的结构包括:在定位挡板7的左右两端分别设置有用以对成型骨架的左右位置进行限位的左挡板14与右挡板15,在定位挡板7上安装有定位气缸16,定位气缸16的活塞杆朝前并安装有定位杆17,定位杆17在定位气缸16的带动下能向前伸出定位挡板7而对成型骨架的上行位置进行限位、或者能向后缩回定位挡板7而不妨碍成型骨架上行;在定位挡板7侧前方的机架5上安装有推料气缸18,在推料气缸18的活塞杆上安装有对着定位挡板7的推料块19,推料气缸18能带动推料块19向内缩回而不妨碍成型骨架随横向进料输送带6前行抵靠在定位挡板7上、或者能带动推料块19向外伸出而将成型骨架顶在定位挡板7上,从而完成对成型骨架的定位,被定位后的成型骨架不会因横向进料输送带6的运行而晃动,使得后移料机构能平稳地转移成型骨架;在本实施例中,推料块19对着抵靠在定位挡板7上的成型骨架的一角,推料块19上用以与成型骨架相接触的端面设置有与成型骨架一角形状相适配的卡口191;

22.在本实施例中,后移料机构的结构包括:在横向进料输送带6的后输入端处的机架5上设置有后安装架20,在后安装架20中竖直设置有后导杆21,在后导杆21上滑动设置有后滑座22,后滑座22在后升降驱动机构的带动下沿后导杆21上下移动,在后滑座22的左右两端分别安装有一个后托料气缸23,两个后托料气缸23呈活塞杆相对设置,在每个后托料气缸23的活塞杆上安装有后l形托料板24,两个后l形托料板24相互靠近时能形成用以托持成型骨架或包胶骨架的后托料平台;在本实施例中,后升降驱动机构的结构包括:竖直设置于后安装架20上的后升降气缸25,后升降气缸25的缸体与后安装架20相固定,后升降气缸25的活塞杆与后滑座22连接;当后升降气缸25的活塞杆向上伸出时,能带动后滑座22沿后导杆21向上移动,同步带动两个后托料气缸23及两个后l形托料板24向上移动,当后升降气缸25的活塞杆向下缩回时,能带动后滑座22沿后导杆21向下移动,同步带动两个后托料气缸23及两个后l形托料板24向下移动,上述后移料机构结构简单且安装维修方便;

23.工作时,骨架成型注塑机1生产出成型骨架,接着前机械手2自动将成型骨架从骨架成型注塑机1中取出,然后使前升降气缸13的活塞杆向上伸出,带动前滑座10沿前导杆9向上移动,同步带动两个前托料气缸11及两个前l形托料板12向上移动,接着使两个前托料气缸11的活塞杆同时伸出,带动两个前l形托料板12相互靠近,使两个前l形托料板12形成用以托持成型骨架的前托料平台;然后前机械手2将取出的成型骨架放在前托料平台上,接着使前升降气缸13的活塞杆向下缩回,通过前滑座10带动两个前托料气缸11及两个前l形托料板12向下移动,同步带动被前托料平台所托持的成型骨架向下移动靠近横向进料输送带6;然后使两个前托料气缸11的活塞杆同时缩回,带动两个前l形托料板12相背移动脱离所托持的成型骨架,使成型骨架向下落在横向进料输送带6上;然后前升降气缸13的活塞杆再次向上伸出,通过前滑座10再次带动两个前托料气缸11及两个前l形托料板12向上移动,再使两个前托料气缸11带动两个前l形托料板12相互靠近形成前托料平台,等待对下一个成型骨架进行移载;

24.横向进料输送带6始终处于运行状态,当成型骨架落在横向进料输送带6后,横向进料输送带6会将成型骨架向后输送,直至成型骨架6抵靠在定位挡板7上,此时左挡板14及右挡板15会对成型骨架的左右位置进行限位,然后使定位气缸16的活塞杆伸出,带动定位杆17向前伸出定位挡板7而对成型骨架的上行位置进行限位;然后使推料气缸18的活塞杆伸出,带动推料块19向外伸出而将成型骨架顶在定位挡板7上,从而完成对成型骨架的定位,使得成型骨架不会因横向进料输送带6的运行而晃动,并且此时成型骨架也正好处于水平放置状态;

25.然后使后升降气缸25的活塞杆向下缩回,带动后滑座22沿后导杆21向下移动,同步带动两个后托料气缸23及两个后l形托料板24向下移动,直至两个后l形托料板24移至被注塑件定位机构所定位的成型骨架下方,然后使两个后托料气缸23的活塞杆伸出,带动两个后l形托料板24相向移动至插入成型骨架正下方而托持成型骨架;然后使定位气缸16的活塞杆向后缩回,带动定位杆17向后缩回定位挡板7而不妨碍成型骨架上行;接着使推料气缸18带动推料块19向内缩回离开成型骨架,同时使后升降气缸25的活塞杆向上伸出,带动后滑座22沿后导杆21向上移动,同步带动两个后托料气缸23及两个后l形托料板24向上移动,同步带动所托持的成型骨架向上移动靠近后机械手4,接着后机械手4将被两个后l形托料板24所托持的成型骨架取走,然后再将取走的成型骨架放入骨架包胶注塑机3中、同时将骨架包胶注塑机3中的包胶骨架取走并放在纵向出料输送带26上;

26.待两个后l形托料板24所托持的成型骨架被后机械手4取走后,使两个后托料气缸23的活塞杆缩回,带动两个后l形托料板24相背移动复位,然后后升降气缸25的活塞杆再次向下缩回,通过后滑座22带动两个后l形托料板24再次向下移动而对下一个被注塑件定位机构所定位的成型骨架进行移载;

27.通过上述操作,即能自动完成了对注塑件的连续生产,大大降低了工人的劳动强度,提高了工作效率。

28.以上所述仅是本实用新型的较佳实施例,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。