1.本实用新型涉及矿山机械设备技术领域,特别涉及一种矿用自卸车。

背景技术:

2.现有的矿用自卸车举升油缸安装座以拱形结构最为常见,即举升油缸安装座的底板需要进行多次折弯形成中部向上拱起的等腰梯形,两块立板的底边呈与底板上表面一致的凹陷,且安装在底板上方并与底板上平面贴合后进行焊接接合,液压油缸下支架安装孔与液压油箱安装孔分别开设在两块立板上;同时为了保证两立板与底板有足够的强度,在两块立板之间焊接了多道筋板,这些筋板将立板与底板连接成一个整体;举升油缸安装座支座采用螺栓固定在车架侧面上并向车架外部延伸,支座与举升油缸安装座采用螺栓固定。

3.由于矿用自卸车的举升油缸安装座由多块板子通过焊接而成,焊缝数量多且焊接要求高,尤其是两块立板与拱形底板的焊接,焊缝狭长,对工人技术水平要求高,加工工序较复杂,另外,焊缝数量多也增大了应力集中的风险。同时,液压油箱与油缸下支架安装孔分别位于油缸安装座前后两块立板上,且立板焊接在经过多次折弯的底板上,因焊接变形的存在,需设计专门的工装来保证安装孔精度,加工成本较高。最后,举升油缸安装座支座由车架侧面向外延伸将占用车架侧面的空间,影响车架侧面其他结构件的布置。

技术实现要素:

4.有鉴于此,本实用新型提供一种矿用自卸车,不仅避免了焊接带来的变形以及应力集中的风险,还降低了成本

5.一种矿用自卸车,包括车架、油缸安装座、举升油缸下支架、第一连接座和第二连接座,油缸安装座包括底板和相对设置在底板上的第一折弯部与第二折弯部,底板的两侧分别设有用于减重的第一缺口和第二缺口,举升油缸下支架固定连接在第一折弯部与第二折弯部之间,第一连接座与第二连接座分别固定连接在底板与车架之间。

6.在本实用新型的实施例中,上述油缸安装座还包括第一限位板和第二限位板,所述第一折弯部、所述第二折弯部以及所述底板均与所述第一限位板固定连接,所述第一折弯部、所述第二折弯部以及所述底板均与所述第二限位板固定连接,所述第一限位板与所述第二限位板间隔设置形成限位槽,所述举升油缸下支架固定连接在所述限位槽内。

7.在本实用新型的实施例中,上述第一限位板与所述第二限位板均设有用于减重的减重孔。

8.在本实用新型的实施例中,上述底板、所述第一折弯部以及所述第二折弯部为一体结构。

9.在本实用新型的实施例中,上述车架包括第一纵梁、第二纵梁和横梁,所述第一纵梁与所述第二纵梁相对设置,所述横梁连接在所述第一纵梁与所述第二纵梁之间,所述第一连接座与所述第一纵梁固定连接,所述第二连接座与所述第二纵梁固定连接,所述油缸

安装座沿着所述车架的横向方向固定连接在所述第一连接座与所述第二连接座上。

10.在本实用新型的实施例中,上述第一连接座包括第一连接板、第二连接板、第一加强板和第二加强板,所述第一连接板与所述第二连接板垂直连接,所述第一加强板与所述第二加强板分别连接在所述第一连接板与所述第二连接板之间。

11.在本实用新型的实施例中,上述第一加强板与所述第一连接板相互平行,所述第二加强板与所述第二连接板相互平行,所述第一连接板与所述底板固定连接,所述第一加强板与所述第一纵梁相抵靠,所述第一加强板、所述第一连接板以及所述第一纵梁均与所述第二连接板的同一侧固定连接。

12.在本实用新型的实施例中,上述第二连接座包括第三连接板、第四连接板、第三加强板和第四加强板,所述第三连接板与所述第四连接板垂直连接,所述第三加强板与所述第四加强板分别连接在所述第三连接板与所述第四连接板之间。

13.在本实用新型的实施例中,上述第三加强板与所述第三连接板相互平行,所述第四加强板与所述第四连接板相互平行,所述第三连接板与所述底板固定连接,所述第三加强板与所述第二纵梁相抵靠,所述第三加强板、所述第三连接板以及所述第二纵梁均与所述第四连接板的同一侧固定连接。

14.在本实用新型的实施例中,上述矿用自卸车还包括液压油箱支架,所述液压油箱支架固定连接在所述第一折弯部与所述第二折弯部之间。

15.本实用新型的矿用自卸车的油缸安装座包括底板和相对设置在底板上的第一折弯部与第二折弯部,且底板的两侧分别设有用于减重的第一缺口和第二缺口。因此,底板与第一折弯部与第二折弯部共同形成“u”形的举升油缸安装座,而采用举升油缸安装座采用折弯代替焊接,避免了焊接带来的变形以及应力集中的风险;同时,在保证强度的情况下进行了减重设计,降低了油缸安装座的制造难度,缩短了生产周期,降低了成本。

附图说明

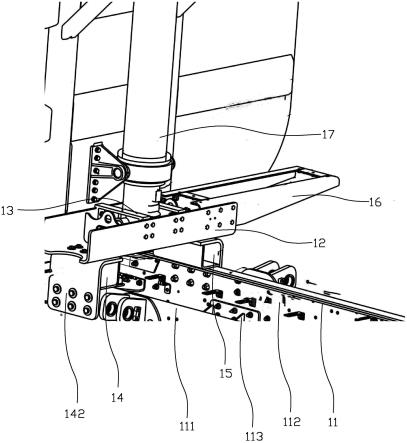

16.图1是本实用新型的矿用自卸的油缸安装座与举升油缸下支架以及车架的装配示意图。

17.图2是本实用新型的油缸安装座的立体结构示意图。

18.图3是本实用新型的第一连接座的立体结构示意图。

具体实施方式

19.图1是本实用新型的矿用自卸的油缸安装座与举升油缸下支架以及车架的装配示意图,图2是本实用新型的油缸安装座的立体结构示意图,图3是本实用新型的第一连接座的立体结构示意图,请参照图1和图3,矿用自卸车包括车架11、油缸安装座12、举升油缸下支架13、第一连接座14和第二连接座15,油缸安装座12包括底板121和相对设置在底板121上的第一折弯部122与第二折弯部123,底板121的两侧分别设有用于减重的第一缺口101和第二缺口102,举升油缸下支架13固定连接在第一折弯部122与第二折弯部123之间,第一连接座14与第二连接座15分别固定连接在底板121与车架11之间。

20.本实用新型的矿用自卸车的油缸安装座12包括底板121和相对设置在底板121上的第一折弯部122与第二折弯部123,且底板121的两侧分别设有用于减重的第一缺口101和

第二缺口102。因此,底板121与第一折弯部122与第二折弯部123共同形成“u”形的举升油缸安装座12,而采用举升油缸安装座12采用折弯代替焊接,避免了焊接带来的变形以及应力集中的风险;同时,在保证强度的情况下进行了减重设计,降低了油缸安装座12的制造难度,缩短了生产周期,降低了成本。

21.进一步地,底板121、第一折弯部122以及第二折弯部123为一体结构。在本实施例中,油缸安装座12由钢板折弯两次且呈“u”形槽,同时油缸安装座12上的底板121两端各有一个半圆形第一缺口101和第二缺口102,因此,在保证强度的同时还实现了减重。

22.进一步地,油缸安装座12还包括第一限位板124和第二限位板125,第一折弯部122、第二折弯部123以及底板121均与第一限位板124固定连接,第一折弯部122、第二折弯部123以及底板121均与第二限位板125固定连接,第一限位板124与第二限位板125间隔设置形成限位槽103,第一折弯部122、第二折弯部123还设有油缸下支架安装孔,油缸下支架安装孔位于第一折弯部122和第二折弯部123的中间位置,即位于限位槽103的槽壁上,举升油缸下支架13固定连接在限位槽103内。在本实施例中,当举升油缸下支架13固定连接在限位槽103内后,限位槽103内的槽壁能够起到对举升油缸下支架13限位的作用。

23.进一步地,第一限位板124与第二限位板125均设有用于减重的减重孔。

24.进一步地,油缸安装座12远离限位槽103的一端设有液压油箱支架16安装孔,液压油箱支架16安装孔用于安装液压油箱支架16。在本实施例中,矿用自卸车还包括液压油箱支架16,液压油箱支架16与油缸安装座12上的液压油箱支架16孔通过螺栓配合进行连接。

25.进一步地,矿用自卸车还包括举升油缸17,举升油缸17与举升油缸下支架13铰接。

26.进一步地,车架11包括第一纵梁111、第二纵梁112和横梁113,第一纵梁111与第二纵梁112相对设置,横梁113连接在第一纵梁111与第二纵梁112之间,第一连接座14与第一纵梁111固定连接,第二连接座15与第二纵梁112固定连接,油缸安装座12沿着车架11的横向方向固定连接在第一连接座14与第二连接座15上。

27.进一步地,第一连接座14包括第一连接板141、第二连接板142、第一加强板143和第二加强板144,第一连接板141与第二连接板142垂直连接,第一加强板143与第二加强板144分别连接在第一连接板141与第二连接板142之间。在本实施例中,第一连接板141与第二连接板142通过钢板折弯90

°

而成;第一加强板143与第二加强板144通过钢板折弯90

°

而成,且第一连接板141、第二连接板142分别与第一加强板143和第二加强板144焊接成方形,能更好地抵抗变形,强度可靠,结构简单。

28.进一步地,第一加强板143与第一连接板141相互平行,第二加强板144与第二连接板142相互平行,第一连接板141与底板121固定连接,第一加强板143与第一纵梁111相抵靠,第一加强板143、第一连接板141以及第一纵梁111均与第二连接板142的同一侧固定连接。在本实施例中,由于第一加强板143、第一连接板141以及第一纵梁111均与第二连接板142的同一侧固定连接,因此,第一加强板143、第一连接板141以及第一纵梁111朝着第一纵梁111的宽度方向延伸,即整个第一连接座14沿着车架11内侧延伸,不会额外占用车架11侧面空间。

29.进一步地,第一连接座14成方管形,且第一加强板143与第一纵梁111相抵靠贴合,第一加强板143与第一连接板141相互平行,能够保证车架11受力均匀。

30.进一步地,底板121开设有螺纹孔,方便螺栓直接将油缸安装座12与第一连接板

141固定连接在一起;而第二连接板142的侧面开设了六个上下方向的腰形孔,便于第一连接座14的装配调整。

31.进一步地,第二连接座15包括第三连接板、第四连接板、第三加强板和第四加强板,第三连接板与第四连接板垂直连接,第三加强板与第四加强板分别连接在第三连接板与第四连接板之间。在本实施例中,第三连接板与第四连接板通过钢板折弯90

°

而成;第三加强板与第四加强板通过钢板折弯90

°

而成,且第三连接板、第四连接板分别与第三加强板和第四加强板焊接成方形,能更好地抵抗变形,强度可靠,结构简单。

32.进一步地,第二连接座15与第一连接座14的大小、形状均相同,且第二连接座15与第二纵梁112的连接方式也同第一连接座14与第一纵梁111的连接方式。

33.进一步地,第三加强板与第三连接板相互平行,第四加强板与第四连接板相互平行,第三连接板与底板121固定连接,第三加强板与第二纵梁112相抵靠,第三加强板、第三连接板以及第二纵梁112均与第四连接板的同一侧固定连接。在本实施例中,第三加强板、第三连接板以及第二纵梁112均与第四连接板的同一侧固定连接,因此,第三加强板、第三连接板以及第二纵梁112朝着第二纵梁112的宽度方向延伸,即整个第二连接座15沿着车架11内侧延伸,不会额外占用车架11侧面空间。

34.进一步地,第二连接座15成方管形,且第三加强板与第二纵梁112相抵靠贴合,第三加强板与第三连接板相互平行,能够保证车架11受力均匀。

35.关于矿用自卸车的的其他结构请参照现有技术,此处不再赘述。

36.应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变。

37.其次,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

38.最后,以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。