1.本实用新型涉及变速装置领域,更具体地说,它涉及一种离心离合组件集成结构及大变速比的自动变速花鼓。

背景技术:

2.一般的内变速机构是利用离心力来实现自动变速,当达到一定踏频速度后离心块甩开实现自动升挡,当踏频速度降低到变速点以下时,离心块就会收缩实现自动降挡,例如授权公告号为cn208882034u的中国专利中所示。

3.但是,对于采用上述变速机构的车辆,当车辆在高速(大于变速点)行驶时,如果骑行者不想踩踏,或者下坡中不需要踩踏,变速机构会因为骑行者踏频速度的降低而自动降挡;车辆滑行一段距离后仍然保持在高速(大于变速点)时,骑行者再次踩踏后需要短时间内使踏频速度达到变速点,来使变速机构自动升挡。这种情况下变速机构的自动降挡会影响骑行体验,而且换挡频率的增加容易导致变速机构的故障,影响其使用寿命。

4.现有公开号为cn113007295a的中国专利,公开了一种利用输出速度实现自动换挡的变速机构,该变速机构利用输出速度来实现自动换挡。

5.但是,上述专利中的变速机构只有两个挡位,安装在车辆上后骑行体验还有待提高。在增加变速机构挡位的同时,也需要考虑零件数量较多而引起的装配复杂、成本较高以及影响可靠性等问题,以及要考虑如何提高变速比。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的之一在于提供一种离心离合组件集成结构,其能够减少零件数量和装配工序,降低生产成本和检测成本,提高可靠性和稳定性,同时还能够简化结构,优化尺寸。

7.为实现上述目的,本实用新型提供了如下技术方案:

8.一种离心离合组件集成结构,包括:

9.第一离合内圈部、第一离合驱动件和第一缓冲架;以及

10.第二离合内圈部、第二离合驱动件和第二缓冲架;

11.所述第一离合内圈部与第二离合内圈部通过固定连接或者一体成型来形成集成内圈。

12.进一步地,所述集成内圈外侧壁一体成型有固定板,所述固定板上分别设置有第一离心甩块和第二离心甩块;所述第一离心甩块与第二离心甩块分别位于所述固定板两侧。

13.进一步地,所述固定板上设置有同时穿过所述第一离心甩块和第二离心甩块的转轴。

14.进一步地,所述第一离合内圈部外侧壁套设有与所述第一离心甩块配合的第一驱动板;所述第一离合内圈部外侧壁设置有与所述第一驱动板配合的限位台阶,且所述第一

离合内圈部外侧壁套设有限位卡簧;所述限位卡簧与限位台阶配合实现对所述第一驱动板的轴向限位。

15.进一步地,所述第一离心甩块上设置有与所述第一驱动板配合的第一驱动臂。

16.本实用新型的另一目的在于提供一种大变速比的自动变速花鼓,其利用输出速度来实现三个挡位的自动切换,能够进一步提高骑行体验,而且能够提高变速比。

17.为实现上述目的,本实用新型提供了如下技术方案:

18.一种大变速比的自动变速花鼓,包括花鼓筒,所述花鼓筒内分别设置有第一行星齿轮组件、第二行星齿轮组件以及上述离心离合组件集成结构,且所述离心离合组件集成结构位于所述第一行星齿轮组件与第二行星齿轮组件之间;

19.所述固定板上穿设有与所述花鼓筒内端面连接的紧固件。

20.进一步地,所述第一行星齿轮组件包括第一行星架,所述第一行星架与花鼓筒之间设置有一挡离合组件;所述第一行星架上设置有第一行星轮,所述第一行星轮啮合有与所述第一缓冲架配合的第一离合外圈;

21.所述第二行星齿轮组件包括第二行星架,所述第二行星架上设置有与所述第二缓冲架配合的第二离合外圈部;所述第二行星架上设置有第二行星轮和第三行星轮,所述第二行星轮与第三行星轮固定连接或者一体成型;所述第二行星轮啮合有太阳轴套,所述第三行星轮啮合有固定不动的第二太阳轮;

22.所述太阳轴套与第一行星架之间设置有传动轴套。

23.进一步地,所述第二离合外圈部与第二行星架为一体成型。

24.进一步地,所述花鼓筒内侧壁设置有多个沿周向间隔布置的固定凸台,所述固定板通过所述紧固件连接于固定凸台端面。

25.进一步地,所述大变速比的自动变速花鼓还包括主轴,所述主轴上设置有与所述第一行星轮啮合的第一太阳轮,且所述第二太阳轮固定设置于所述主轴上;所述主轴与花鼓筒之间设置有测速组件。

26.综上所述,本实用新型具有以下有益效果:

27.1、采用一体成型的集成内圈,能够减少零件数量和装配工序,降低生产成本和检测成本,提高可靠性和稳定性,同时还能够简化结构,优化尺寸;

28.2、结构紧凑,布局合理,能够有效控制自动变速花鼓的轴向尺寸和径向尺寸,减小体积;

29.3、采用动力输出单元的输出速度来控制离心驱动组件,能够提高骑行体验,减少换挡频率,延长自动变速花鼓的使用寿命;

30.4、第二行星齿轮组件采用ww型行星齿轮结构,能够提高三挡的变速比,优化骑行体验。

附图说明

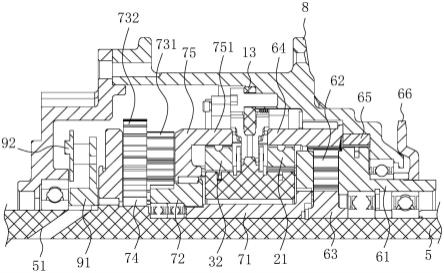

31.图1为实施例1中一种离心离合组件集成结构的剖视图;

32.图2为实施例1中一种离心离合组件集成结构的结构示意图一;

33.图3为实施例1中一种离心离合组件集成结构的结构示意图二;

34.图4为实施例2中大变速比的自动变速花鼓的剖视图;

35.图5为实施例2中花鼓筒的结构示意图。

36.图中:1、集成内圈;11、第一离合内圈部;12、第二离合内圈部;13、固定板;21、第一离合驱动件;22、第一缓冲架;23、第一驱动板;24、第一离心甩块;25、第一驱动臂;31、第二离合驱动件;32、第二缓冲架;33、第二驱动板;34、第二离心甩块;35、第二驱动臂;4、限位卡簧;41、让位凸出部;5、主轴;51、穿线孔;61、第一行星架;62、第一行星轮;63、第一太阳轮;64、第一离合外圈;65、一挡离合组件;66、齿片;71、传动轴套;72、太阳轴套;731、第二行星轮;732、第三行星轮;74、第二太阳轮;75、第二行星架;751、第二离合外圈部;8、花鼓筒;81、固定凸台;91、固定支架;92、霍尔组件。

具体实施方式

37.以下结合附图对本实用新型作进一步详细说明。

38.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

39.实施例1:

40.一种离心离合组件集成结构,参照图1至图3,其包括第一离合内圈部11、第一离合驱动件21和第一缓冲架22,以及第二离合内圈部12、第二离合驱动件31和第二缓冲架32;第一离合内圈部11与第二离合内圈部12通过固定连接或者一体成型来形成集成内圈1;优选地,本实施例中集成内圈1为一体成型,从而能够减少零件数量和装配工序,并降低生产成本和检测成本,而且能够提高工作的可靠性和稳定性,同时还能够简化结构,优化尺寸,例如减小轴向尺寸;当然,在其他可选的实施例中,第一离合内圈部11和第二离合内圈部12也可以通过焊接、螺栓连接或者卡接等方式来固定连接为整体,在此不作限制。

41.参照图1至图3,具体地,本实施例中集成内圈1外侧壁一体成型有固定板13,且固定板13位于第一离合内圈部11和第二离合内圈部12之间;固定板13上分别设置有第一离心甩块24和第二离心甩块34,且第一离心甩块24与第二离心甩块34分别位于固定板13两侧;本实施例中集成内圈1为一体成型结构,所以可以将第一离心甩块24和第二离心甩块34均设置在固定板13上,从而能够简化结构;具体地,本实施例中固定板13上设置有四个豁口,使得固定板13包括四个固定支板;其中两个相对的固定支板的一侧分别设置有第一离心甩块24,另一侧分别设置有第二离心甩块34;本实施例中固定支板设置有同时穿过第一离心甩块24和第二离心甩块34的转轴,从而能够简化结构,并方便安装。

42.参照图1至图3,具体地,第一离合内圈部11外侧壁套设有与第一离心甩块24配合的第一驱动板23;第一离合内圈部11外侧壁设置有与第一驱动板23配合的限位台阶,且第一离合内圈部11外侧壁套设有限位卡簧4;限位卡簧4与限位台阶配合实现对第一驱动板23的轴向限位;具体地,限位卡簧4上设置有与第一离合驱动件21配合的让位凸出部41,让位凸出部41的设置使得第一离合驱动件21能够顺利弹起;本实施例中第一离心甩块24上设置有第一驱动板23配合的第一驱动臂25,且固定板13上开设有与第一驱动臂25配合的让位孔;本实施例中第一离心甩块24与固定板13之间的连接结构、第一离心甩块24与第一驱动臂25之间的连接结构、第一驱动臂25与第一驱动板23之间的连接结构以及第一驱动板23与第一离合驱动件21之间的连接结构,均属于现有技术,在此不做赘述;同理,本实施例中离

心离合组件集成结构还包括第二驱动板33、第二离心甩块34以及第二驱动臂35,且限位卡簧4的数量为两个,两个限位卡簧4分别用于对第一驱动板23和第二驱动板33进行限位。

43.实施例2:

44.一种大变速比的自动变速花鼓,参照图1至图5,包括花鼓筒8,花鼓筒8内分别设置有第一行星齿轮组件、第二行星齿轮组件以及实施例1中的离心离合组件集成结构,且离心离合组件集成结构位于第一行星齿轮组件与第二行星齿轮组件之间;固定板13上穿设有与花鼓筒8内端面连接的紧固件;本实施例中设置两组行星齿轮组件来形成三个挡位,且根据动力输出单元的转速来实现三个挡位的自动切换,从而能够进一步提高骑行体验。

45.参照图1至图5,具体地,本实施例中第一行星齿轮组件包括第一行星架61,第一行星架61与花鼓筒8之间设置有一挡离合组件65;第一行星架61上设置有第一行星轮62,第一行星轮62啮合有与第一缓冲架22配合的第一离合外圈64;第二行星齿轮组件包括第二行星架75,第二行星架75上设置有与第二缓冲架32配合的第二离合外圈部751;第二行星架75上设置有第二行星轮731和第三行星轮732,第二行星轮731与第三行星轮732固定连接或者一体成型;第二行星轮731啮合有太阳轴套72,第三行星轮732啮合有固定不动的第二太阳轮74;太阳轴套72与第一行星架61之间设置有传动轴套71;优选地,本实施例中第二行星轮731和第三行星轮732为一体成型,第二离合外圈部751与第二行星架75为一体成型;本实施例中第二行星齿轮组件采用ww型行星减速结构,能够提高变速比。

46.参照图1至图5,本实施例中花鼓筒8内侧壁设置有四个沿周向均布的固定凸台81,固定板13通过紧固螺栓连接于固定凸台81端面;在花鼓筒8内侧壁设置固定凸台81来与固定板13连接,能够为第一离心甩块24提高安装空间;本实施例中第一离心甩块24位于第一离合外圈64的径向外侧,第二离心甩块34位于第二离合外圈部751的径向外侧,从而能够减小轴向尺寸。

47.参照图4,具体地,本实施例中第一行星架61上设置有用于接收脚踏输入转速的齿片66,第一行星架61与太阳轴套72通过传动轴套71连接,则齿片66、第一行星架61、传动轴套71以及太阳轴套72的转速相同,均为脚踏输入转速;本实施例中第一行星架61与传动轴套71之间,以及太阳轴套72与传动轴套71之间,均通过花键配合实现周向联动,从而便于装配;在其他可选的实施例中,传动轴套71也可以与第一行星架61或者太阳轴套72采用一体成型,在此不做限制。

48.参照图4,本实施例中大变速比的自动变速花鼓还包括主轴5,主轴5上设置有与第一行星轮62啮合的第一太阳轮63,且第二太阳轮74固定设置于主轴5上;具体地,本实施例中第一太阳轮63与主轴5通过键槽配合来使其固定不转动,第二太阳轮74与主轴5为一体成型

49.参照图4,本实施例中主轴5与花鼓筒8之间设置有测速组件,从而能够测得花鼓筒8的输出转速;具体地,本实施例中测速组件包括固定支架91,以及设置于固定支架91上的霍尔组件92,花鼓筒8内端面嵌设有与霍尔组件92配合的磁钢(附图中未示出);固定支架91与主轴5通过键槽配合来使其固定不动,且主轴5内开设有与霍尔组件92配合的穿线孔51;本实施例中采用通过测速组件来检测花鼓筒8的输出转速,便于骑行者了解骑行状态,提高骑行体验。

50.工作原理如下:

51.脚踏动力的转速传递至齿片66,齿片66带动第一行星架61和太阳轴套72转动,第一太阳轮63和第二太阳轮74固定不动,第一行星架61通过第一行星轮62带动第一离合外圈64转动,太阳轴套72通过第二行星轮731和第三行星轮732带动第二行星架75上的第二离合外圈部751转动,且第一离合外圈64的转速大于第一行星架61的转速,而第二离合外圈部751的转速大于第一离合外圈64的转速。

52.一挡时:第一离心甩块24和第二离心甩块34均处于收缩状态,则第一离合外圈64和第二离合外圈部751的转速均无法传递至花鼓筒8;此时,第一行星架61通过一挡离合组件65带动花鼓筒8转动,实现动力输出,本实施例中一挡变速比为1:1。

53.二挡时:花鼓筒8的转速达到二挡变速点后,第一离心甩块24在离心力作用下转动至甩开状态,则第一离合外圈64的转速传递至花鼓筒8,实现动力输出,本实施例中二挡变速比为1:1.47;此时,花鼓筒8的转速大于第一行星架61的转速,一挡离合组件65处于超越状态;而第二离心甩块34仍处于收缩状态。

54.三挡时:花鼓筒8的转速达到三挡变速点后,第二离心甩块34在离心力作用下转动至甩开状态,则第二离合外圈部751的转速传递至花鼓筒8,实现动力输出,本实施例中二挡变速比为1:2.15;此时,花鼓筒8的转速均大于第一行星架61和第一离合外圈64的转速,一挡离合组件65处于超越状态,而第一离合内圈部11、第一离合驱动件21以及第一缓冲架22之间也处于超越状态。

55.采用动力输出单元的输出速度来控制离心驱动组件,能够提高骑行体验,减少换挡频率,延长自动变速花鼓的使用寿命;同时,本实施例中第二行星齿轮组件采用ww型行星齿轮结构,使得三挡的变速比超过1:2,实现大变速比的输出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。