具有活塞杆导向的可控冷却液泵

1.本发明涉及一种用于内燃机的可控冷却液泵,该可控冷却液泵具有权利要求1前序部分的特征。

2.可控冷却液泵具有用于改变冷却能力的控制系统。这种控制系统例如从专利说明书de 10 2005 062 200 b3中已知。滑阀具有外筒,该外筒可变地覆盖冷却液泵叶轮的排放区域。滑阀布置在多个活塞杆上,这些活塞杆可移动地安装在泵壳中。滑阀的位置反映了冷却液的流量,从而反映了冷却能力。在泵壳中,活塞杆在密封活塞导向中被引导。为防止活塞杆卡在导向中,导向中必须有足够的间隙配合。导向中的间隙以及出现的径向力导致活塞杆在工作期间偏转,由此活塞杆和导向之间的接触代表活塞杆的枢轴点。活塞杆所出现的倾斜通过活塞杆密封件得到补偿,从而能够确保可控冷却液泵的密封。已经发现,随着冷却液泵的运行时间增长,密封件不再能承受负载,并且其在倾斜的情况下不再能提供补偿能力,从而发生泄漏。

3.本发明的目的在于提供一种具有活塞杆导向的可控冷却液泵,该冷却液泵在长时间运行的情况下也能可靠地密封。

4.该任务通过具有权利要求1的特征的可控冷却液泵来解决。

5.因此,用于内燃机的可控冷却液泵具有:泵壳、可旋转地安装在泵壳中的可驱动泵轴、不可旋转地设置在所述泵轴的自由端上的叶轮、以及压差驱动致动器,该压差驱动致动器驱动至少一个活塞杆,该活塞杆在所述泵壳的活塞杆孔中被引导并具有控制滑阀,该控制滑阀保持在所述活塞杆的叶轮侧端部,所述控制滑阀被设置为可变地覆盖所述叶轮的流出区域,并且其中,所述活塞杆通过导向衬套在所述活塞杆孔中被引导,所述导向衬套是密封装置的一部分,该密封装置密封输送来自所述压差驱动致动器的冷却液的泵室。所述活塞杆孔具有与所述导向衬套间隔开的区域,该区域位于所述导向衬套远离所述控制阀的一侧,所述活塞杆孔在所述区域中的净宽度小于所述活塞杆孔的其余部分的净宽度,以便形成用于所述活塞杆的第二导向。

6.由于活塞杆有两个间隔的导向点或导向区域,因此可以限制活塞杆在孔中的倾斜,从而最大限度地减少密封装置上的应力并延长密封寿命。活塞杆也可以很容易地插入孔中。活塞杆仅位于孔内侧的两个导向中。

7.第二导向尽可能地远离导向衬套,以尽量减小活塞杆的倾斜,从而减少活塞杆的径向偏转。有利的是,导向衬套和第二导向之间的轴向距离至少是密封装置的轴向长度的一半。

8.优选地,第二导向具有与活塞杆的外径带间隙地相对应的净宽度。优选地,圆周间隙至少为0.01mm。

9.为了防止卡住,优选地,第二导向或形成第二导向的活塞杆孔的锥形部具有短的圆柱形区域,优选地,该圆柱形区域沿轴向延伸超过活塞杆长度的一部分。因此,在轴向方向上锥形部仅在整个长度的一小部分上形成为圆柱形。如果导向是线性的,则是有利的。由导向衬套形成的第一导向还优选地具有短的支撑部分以防止活塞杆卡住。

10.有利的是,活塞杆孔具有肩部,该肩部减小了通道开口,并且在装置的组装状态下

所述肩部在轴向方向上位于密封装置和第二导向之间。密封装置优选地抵靠于该肩部。所述肩部用作密封装置的轴向支撑。

11.在一个实施例中,在真空室中,活塞滑块保持在所述活塞杆远离所述控制滑阀的端部,活塞滑块布置在滚动隔膜中的活塞滑块容纳座中,所述真空室通过内径减小的通孔连接于所述活塞杆孔,该通孔形成所述第二导向。

12.有利的是,所述活塞杆所述通过压差驱动致动器能够平行于所述泵轴移动。

13.所述压差致动器优选地是气动致动器。在优选实施例中,负压室由滚动隔膜等密封。当负压室被抽空时,隔膜由于大气压力和负压区域之间的压力差而滚动,从而移动其中悬挂有活塞杆的活塞滑块。

14.优选地,导向衬套由热塑性材料制成。优选地,密封装置具有弹性密封件。有利的是,弹性密封件和导向衬套以材料锁合的或形状配合的方式组合成一个组件,这带来了抗损耗的优点。优选地,在所述导向衬套的轴向方向的每一侧上都设置有密封件。

15.优选地,所述密封装置具有彼此间隔开的两个密封件,每个密封件设置在所述导向衬套的一端,并且每个密封件具有围绕所述导向衬套圆周侧的静态密封区域和邻接该静态密封区域的动态密封区域,第一密封件在导向衬套远离叶轮的端部处密封压差驱动致动器的压力室,第二密封件在导向衬套靠近叶轮的端部处密封输送冷却液的泵室。第一密封件的动态密封区域从远离叶轮一端的端面延伸到导向衬套的内部,并且在轴向方向上逐渐变细地向内进到导向衬套中。因此,动态密封区域为压力室提供可靠的密封。如果冷却液进入密封件之间的空间,则该设计确保第一密封件不会脱离活塞杆而是保持靠近活塞杆,从而始终提供安全密封。

16.优选地,第一密封件的动态密封区域在无负载状态下与导向衬套的内侧间隔开。

17.如果活塞杆在孔中倾斜,则第一密封件的动态区域跟随运动,而不是失去与活塞杆的径向圆周接触,尤其是线接触。第一密封件的设计确保了,即使活塞杆倾斜也能保持可靠的密封。

18.如果第二密封件的密封唇通过动态密封区域的重叠而朝向活塞杆弹性地预加载,那么也是有利的。

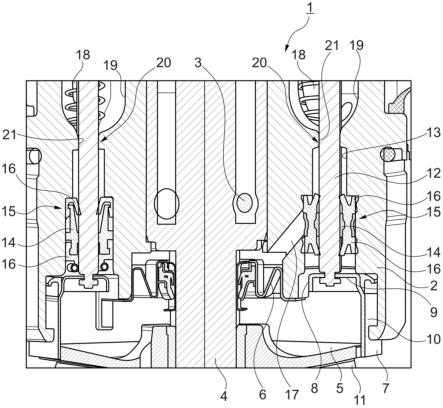

19.下面参考附图更详细地解释本发明的优选实施例。类似的或类似作用的部件在图中用相同的附图标记表示。其中:

20.图1:具有活塞杆导向的可控冷却液泵的纵向剖视图,

21.图2:活塞杆导向的细节图,

22.图3:活塞杆导向的密封装置的纵向剖视细节图,

23.图4:图3的密封装置的导向衬套的纵向剖视和空间表征的放大图,

24.图5:图3的密封装置的第一密封件的纵向剖视放大图,以及

25.图6:图3的密封装置的第二密封件的纵向剖视放大图。

26.图1示出了具有泵壳2的可控冷却液泵1。在泵壳2中,由驱动轮(未示出)驱动的泵轴4可旋转地安装在泵轴承3中。叶轮5不可旋转地定位于泵轴4的自由、流动侧端。泵轴4被位于泵轴承3和叶轮5之间的机械密封件6包围。压力致动式控制滑阀7布置在泵内部。控制滑阀7是具有中心开口8的罐形。它同心地围绕泵轴4。它具有环形基座9和在周边围绕基座9的外侧面10。根据控制滑阀7的位置,外侧面10覆盖叶轮5的流出区域11。在基座9的区域中,

控制滑阀7牢固地连接于导杆12。在优选实施例中,提供三个导杆12。导杆12平行于泵轴4延伸并且均匀地分布在泵轴4的圆周上。导杆12是活塞杆,其在泵壳2中的活塞杆孔13中被轴向地引导。

27.活塞杆12由压差驱动致动器驱动,在本例中,该致动器是利用负压操作的气动致动器。在控制阀侧,活塞杆12在位于活塞杆孔13中的导向衬套14中被引导。导向衬套14是密封装置15的一部分,每个密封装置15具有两个密封件16。两个密封件16分别布置在导向衬套14的一端。它们在空间上相互分离并且互不影响。远离叶轮的密封件密封气动驱动的真空室,并且靠近叶轮的密封件密封输送冷却液的泵室。

28.布置在两个密封件16之间的排放口17可以将已渗入到两个密封件16之间的空间的冷却液排出。

29.在真空侧,活塞杆12被保持在活塞滑块18中。在真空室19中,活塞滑块18布置在滚动隔膜中的活塞滑块接收座中,真空室19的内径大于活塞杆孔13的直径。因此,活塞滑块19的容纳座通过连续的滚动隔膜相互连接。真空室由滚动隔膜密封,该滚动隔膜也容纳活塞滑块。真空区域通过滚动隔膜在壳体中的轴向压缩和与活塞杆接触的密封件16来密封。该真空区域通过压入到壳体中的软管喷嘴连接于车辆的真空供应。当真空室被抽真空时,由于大气压与真空区域之间的压力差,隔膜滚动,从而使悬挂活塞杆的活塞滑块移动。借助气动致动器,控制滑阀7可以在打开位置和关闭位置之间移动。

30.在图1所示的打开位置,叶轮5的流出区域11是自由的并且不被控制滑阀7覆盖。然而,在关闭位置,控制滑阀完全覆盖流出区域。

31.导向衬套14优选地由热塑性塑料注塑成型。为了从注塑模具中脱模成品塑料件,优选在内径中设置脱模斜面(也称为提升斜面),这导致活塞杆仅在导向衬套的最小直径处被引导。

32.为了减少活塞杆12在泵壳2中的倾斜以及减少密封装置15上的负载,在泵壳2中提供活塞杆12的第二导向20。第二导向在轴向方向上与密封装置隔开大约密封装置的轴向长度,优选地隔开至少密封装置的轴向长度的一半。应选择尽可能大的距离。第二导向点20由真空室19和活塞杆孔13之间的通孔21形成。通孔21的净宽小于真空室19和活塞杆孔13的净宽。通孔21的净宽与活塞杆12的外径以一定的间隙相配合。通孔21的圆柱形部分应设计得尽可能小,以使活塞杆12在通孔21中卡住的风险最小化。因此,活塞杆12仅在泵壳2上的真空侧和在密封装置15的区域中通过泵壳2中的导向衬套15被引导。由于“两点导向”,即使在对活塞杆12施加力的情况下,活塞杆12也只能在有限的程度上发生倾斜。密封装置15将随着泵的寿命而老化,这会降低其在活塞杆偏转情况下的补偿能力。两点导向减少了活塞杆的径向偏转,从而使得密封装置15的补偿能力不必那么高。

33.密封件16,特别是弹性密封件,优选以形状配合的方式连接于导向衬套15。也可以考虑,用一种材料围绕或穿过导向衬套15注塑成型以形成密封件16,或者将该材料硫化于导向衬套15的外侧以形成密封件16。密封件16优选地是密封唇。活塞杆孔具有减小通道开口的肩部,在装置处于组装状态下,该肩部在轴向方向上位于密封装置15和第二导向点20之间。密封装置15抵靠于该肩部。肩部用作密封装置15的轴向支撑。

34.图2示出了活塞杆12的两个导向20、14的细节视图。两个密封件16在其外侧具有轮廓,通过该轮廓,它们可以与活塞杆孔的内侧接触以进行密封。

35.图3至图6详细示出了具有导向衬套14的优选密封装置15。导向衬套14具有贯穿的开口22,该开口具有连续扩大的内径。在组装状态下,开口22被活塞杆12穿过。在最小内径的区域中,活塞杆12在导向衬套14中被引导。导向衬套14优选地由热塑性塑料注塑成型。为了将完成的塑料部件从注塑模具中脱模,优选在内径中设置脱模斜面(也称为提升斜面),这导致活塞杆12仅在导套14的最小直径处被引导。

36.导向衬套14具有两个部分23、24,每个部分被设计成接收密封件16。两个部分23、24通过中心区域25相互连接,中心区域25被至少一个径向开口26贯穿。在该中心区域25中,导向衬套14的外径明显小于活塞杆孔13的内径,从而在导向衬套14的外侧形成周向凹部27。径向开口26形成内排放口,周向凹部27形成外排放口。已经进入导向衬套14的冷却液可以通过径向开口26径向向外排放到凹部27中并且通过排放出口向外排出。由于周向凹部27,不需要注意密封装置15的位置精确的安装位置。然而,在轴向方向上,必须注意确保准确定位,以便与导向衬套14的圆周凹部27和泵壳2中的泄漏排放孔形成泄漏系统,否则区域23和24将封闭泵的泄漏系统。

37.导向衬套14靠近叶轮的部分23具有周向凹槽241,每个周向凹槽241在轴向方向上分别由两个环形肋板242、243界定。内肋板243的外径通过与活塞杆孔13重叠而在壳体中产生过盈配合。

38.在远离叶轮的部分23的轴向端部231处容纳有气动密封件234,用于关于压差控制致动器或真空室进行密封。图5中详细示出的密封件234具有静态密封区域235,该静态密封区域235用内侧周向地围绕导向衬套14并且在端部231处密封在导向衬套的外侧上。静态密封区域235的外侧紧靠活塞杆孔13的内侧。静态密封区域235围绕导向衬套14远离叶轮的端部231的端面并因此完全覆盖该端面。在组装状态下,在密封装置安装位置形成的端面通过气动密封件234与活塞杆孔13的肩部28接触,该肩部28通过缩窄以形成通孔21。气动密封件234的外径与活塞杆孔的径向重叠确保了静态密封。还可以考虑,气动密封件234在端面上具有环形凸起(未示出),该环形凸起在组装期间被轴向压缩。

39.气动密封件234的静态密封部分235合并到动态密封部分237中,动态密封部分237形成为密封唇。密封唇237沿轴向向内延伸到导向衬套14中。它从导向衬套14的内侧沿径向向内突出,并且在导向衬套14的内侧在泵室方向上逐渐变细,同时保持相同的壁厚。换言之,锥形存在于密封唇237的内侧和外侧。当活塞杆12安装时,动态密封部分237在径向预紧作用下与活塞杆12外侧密封接触。动态密封部分237的尺寸设计成使得导向衬套14远离叶轮且从泄漏槽25延伸的部分23的沿轴向方向限定的高度的至少三分之一,特别是大于40%,在内部被覆盖。

40.在密封装置15面向致动器的一侧,泵壳2中存在负压。相反,在密封件23、24之间存在大气压力。由于压力差,密封唇237在其内侧紧靠于活塞杆12。如果冷却液进入密封件23、24之间的空间并且动态密封部分237上的压力从内侧增加,则动态密封部分237压在活塞杆12上并且密封性增加。因此,可以防止气动密封件234由于负载而泄漏。

41.液压密封件244容纳在密封装置15靠近叶轮的部分24的凹槽241中,用于密封泵腔。图6中详细示出的密封件244具有静态密封区域245,该静态密封区域245在圆周面上围绕导向衬套14并且接合在环形槽241中。静态密封区域245的外侧邻接活塞杆孔13的内侧。静态密封区域245至少部分地围绕导向衬套靠近叶轮的端面并合并到动态密封区域246中,

该动态密封区域246在轴向方向上向外突出超过导向衬套245。动态密封区域246径向向内延伸并形成为密封唇。密封唇247从导向衬套14靠近叶轮的端面延伸到泵室中。密封唇247是锥形的并且远离导向衬套14地逐渐变细。因此,密封唇246靠近叶轮的端部紧贴活塞杆12。该区域中的密封唇247的内径选择为,使得液压密封件244与活塞杆12牢固接触。压在液压密封件244上的泵介质将密封唇247压在活塞杆12上。

42.与两点导向相结合,密封装置的优点是可以限制密封装置上的负载,并且仍然发生的活塞杆的任何倾斜都可以由密封装置补偿,而不会失去与液压杆的密封接触。由于负载最小化,密封装置的使用寿命显着增加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。