1.本发明涉及交联氟树脂涂层转子的制造方法。

背景技术:

2.作为内接齿轮式泵,已知专利文献1所记载的内接齿轮式泵。专利文献1的内接齿轮式泵具有:环状的外转子;内转子,其在该外转子的内径侧以从外转子的中心偏心的位置为中心进行旋转;以及壳体,其对外转子及内转子进行收容。在这里,外转子具有形成多个内齿的内周面和与轴向正交的侧面。另外,内转子具有:外周面,其形成与外转子的内齿啮合的多个外齿;以及侧面,其与轴向正交。

3.在外转子的侧面和壳体之间,通常设定用于容许外转子的旋转的间隙(侧间隙)。如果该侧间隙大,则流体的泄漏量变大而泵的排出量减少,因此优选侧间隙小。但是,如果将侧间隙设得过小,则存在容易发生外转子的侧面和壳体之间的烧熔这样的问题。因此,该侧间隙通常设定为几十μm以上的大小。

4.同样地,内转子的侧面和壳体之间通常也设定用于容许内转子的旋转的间隙(侧间隙)。该侧间隙通常也设定为几十μm以上的大小。

5.在这里,本技术的申请人进行了能够防止外转子、内转子的烧熔,并且能够将外转子、内转子的间隙设定得极小的内接齿轮式泵的开发,作为上述这样的内接齿轮式泵,提出了专利文献2的内接齿轮式泵。

6.专利文献2的内接齿轮式泵在外转子、内转子、壳体之中的至少1个涂覆有交联氟树脂。交联氟树脂具有摩擦系数低且耐磨性高这样的特性,因此如果在外转子、内转子、壳体之中的至少1个涂覆有交联氟树脂,则即使在将外转子、内转子的间隙设定得极小时,也能够长期地防止外转子、内转子的烧熔。

7.专利文献1:日本特开2014-47751号公报

8.专利文献2:日本特开2014-173513号公报

技术实现要素:

9.本发明的一个方式所涉及的交联氟树脂涂层转子的制造方法,其制造内接齿轮式泵的外转子,

10.该内接齿轮式泵具有:

11.环状的所述外转子,其具有形成多个内齿的内周面和与轴向正交的侧面;以及

12.内转子,其具有形成与所述内齿啮合的多个外齿的外周面,在所述外转子的内径侧以从所述外转子的中心偏心的位置为中心进行旋转,

13.所述外转子的所述侧面由交联氟树脂涂覆,所述外转子的所述内周面没有涂覆交联氟树脂,

14.在该交联氟树脂涂层转子的制造方法中,

15.使用了在使所述外转子的所述侧面露出的状态下将所述内周面覆盖的外用掩蔽

工具,在所述外用掩蔽工具形成通过与所述外转子的所述内周面嵌合而进行相对于所述外转子的周向的定位的定位嵌合齿部,

16.在将所述外用掩蔽工具装载于所述外转子的状态下,将未交联的氟树脂涂覆于所述外转子,

17.然后,在将所述外用掩蔽工具从所述外转子拆下的状态下,通过对所述氟树脂照射放射线而使氟树脂交联。

18.另外,本发明的一个方式所涉及的交联氟树脂涂层转子的制造方法,其制造内接齿轮式泵的内转子,

19.该内接齿轮式泵具有:

20.环状的外转子,其具有形成多个内齿的内周面;以及

21.所述内转子,其具有形成与所述内齿啮合的多个外齿的外周面和与轴向正交的侧面,在所述外转子的内径侧以从所述外转子的中心偏心的位置为中心进行旋转,

22.所述内转子的所述侧面由交联氟树脂涂覆,所述内转子的所述外周面没有涂覆交联氟树脂,

23.在该交联氟树脂涂层转子的制造方法中,

24.使用了在使所述内转子的所述侧面露出的状态下将所述外周面覆盖的内用掩蔽工具,在所述内用掩蔽工具形成通过与所述内转子的所述外周面嵌合而进行相对于所述内转子的周向的定位的定位嵌合齿部,

25.在将所述内用掩蔽工具装载于所述内转子的状态下,将未交联的氟树脂涂覆于所述内转子,

26.然后,在将所述内用掩蔽工具从所述内转子拆下的状态下,通过对所述氟树脂照射放射线而使氟树脂交联。

附图说明

27.图1是使用了通过本发明的实施方式所涉及的交联氟树脂涂层转子的制造方法得到的外转子及内转子的内接齿轮式泵的分解斜视图。

28.图2是图1的内接齿轮式泵的正视图。

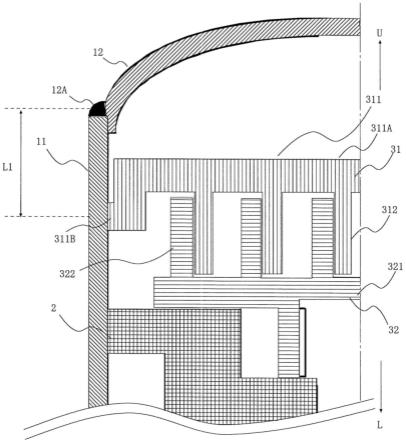

29.图3是沿图2的iii-iii线的剖视图。

30.图4是沿图3的iv-iv线的剖视图。

31.图5是图3的外转子及内转子的附近的放大图。

32.图6是沿图2的vi-vi线的剖视图。

33.图7是对图5所示的外转子的制造方法进行说明的图,是表示涂覆氟树脂前的外转子及外用掩蔽工具的分解斜视图。

34.图8是表示在图7所示的外转子装载有外用掩蔽工具的状态的局部剖视图。

35.图9是沿图8的ix-ix线的剖视图。

36.图10是对图5所示的内转子的制造方法进行说明的图,是表示涂覆氟树脂前的内转子和内用掩蔽工具及轴孔用掩蔽工具的分解斜视图。

37.图11是表示在图10所示的内转子装载有内用掩蔽工具和轴孔用掩蔽工具的状态的局部剖视图。

38.图12是沿图11的xii-xii线的剖视图。

具体实施方式

39.[本发明所要解决的课题]

[0040]

本技术的发明人在公司内推进了如专利文献2那样在外转子、内转子、壳体之中的至少1个涂覆有交联氟树脂的内接齿轮式泵的开发,研究了作为这样的内接齿轮式泵而将在外转子及内转子涂覆有交联氟树脂的内接齿轮式泵量产化。

[0041]

在这里,在对外转子涂覆交联氟树脂的情况下,考虑对外转子的表面(外转子的形成内齿的内周面、外转子的侧面、外转子的外周面)的整体进行涂覆。另外,在对内转子涂覆交联氟树脂的情况下,考虑对内转子的表面(内转子的形成外齿的外周面、内转子的侧面、内转子的内周面)的整体进行涂覆。

[0042]

但是,在对外转子的表面的整体涂覆交联氟树脂的情况、对内转子的表面的整体涂覆交联氟树脂的情况下,难以高精度地管理外转子的外齿和内转子的内齿之间的间隙(齿顶间隙),面临泵性能变得不稳定这样的问题。

[0043]

即,外转子的形成内齿的内周面是内齿的齿形形状的弯曲面,因此在对外转子的内周面涂覆交联氟树脂的情况下,难以高精度地管理交联氟树脂的厚度。同样地,内转子的形成外齿的外周面也是外齿的齿形形状的弯曲面,因此在对内转子的外周面涂覆交联氟树脂的情况下,难以高精度地管理交联氟树脂的厚度。因此,外转子的内周的内齿和内转子的外周的外齿之间的齿顶间隙的大小不稳定,面临泵性能变得不稳定这样的问题。

[0044]

因此,发明人为了使外转子的内周的内齿和内转子的外周的外齿之间的齿顶间隙的大小稳定,研究了在对外转子及内转子涂覆交联氟树脂时,使得不对外转子的内周面及内转子的外周面进行涂覆。具体地说,研究了在对外转子的表面涂覆交联氟树脂时,在外转子的内周面粘贴掩蔽带,由此对外转子的除了内周面以外的部位进行涂覆。另外,研究了在对内转子的表面涂覆交联氟树脂时,在内转子的外周面粘贴掩蔽带,由此对内转子的除了外周面以外的部位进行涂覆。

[0045]

但是,外转子的内周面是内齿的齿形形状的弯曲面,因此难以将掩蔽带密接地粘贴。同样地,内转子的外周面也是外齿的齿形形状的弯曲面,因此难以将掩蔽带密接地粘贴。

[0046]

因此,本发明的目的在于容易地制造能够长期地防止转子的烧熔,且具有稳定的性能的内接齿轮式泵的转子。

[0047]

[本发明的效果]

[0048]

根据本发明,能够容易地制造能够长期地防止转子的烧熔,且具有稳定的性能的内接齿轮式泵的转子。

[0049]

[本发明的实施方式的说明]

[0050]

(1)本发明的一个方式所涉及的交联氟树脂涂层转子的制造方法,其制造内接齿轮式泵的外转子,

[0051]

该内接齿轮式泵具有:

[0052]

环状的所述外转子,其具有形成多个内齿的内周面和与轴向正交的侧面;以及

[0053]

内转子,其具有形成与所述内齿啮合的多个外齿的外周面,在所述外转子的内径

侧以从所述外转子的中心偏心的位置为中心进行旋转,

[0054]

所述外转子的所述侧面由交联氟树脂涂覆,所述外转子的所述内周面没有涂覆交联氟树脂,

[0055]

在该交联氟树脂涂层转子的制造方法中,

[0056]

使用了在使所述外转子的所述侧面露出的状态下将所述内周面覆盖的外用掩蔽工具,在所述外用掩蔽工具形成通过与所述外转子的所述内周面嵌合而进行相对于所述外转子的周向的定位的定位嵌合齿部,

[0057]

在将所述外用掩蔽工具装载于所述外转子的状态下,将未交联的氟树脂涂覆于所述外转子,

[0058]

然后,在将所述外用掩蔽工具从所述外转子拆下的状态下,通过对所述氟树脂照射放射线而使氟树脂交联。

[0059]

由此,外转子的侧面由交联氟树脂涂覆,因此在将外转子的侧间隙设定为极小时,也能够长期地防止外转子的烧熔。

[0060]

另外,在对外转子涂覆未交联的氟树脂时,使用在使外转子的侧面露出的状态下将内周面覆盖的外用掩蔽工具,因此在外转子的内周面不涂覆氟树脂。因此,外转子的内周的内齿和内转子的外周的外齿之间的齿顶间隙的大小稳定,泵性能稳定。

[0061]

并且,在外用掩蔽工具形成有通过与外转子的内周面嵌合而进行相对于外转子的周向的定位的定位嵌合齿部,因此将外用掩蔽工具装载于外转子的作业容易。

[0062]

而且,在通过对未交联的氟树脂照射放射线而使氟树脂交联时,在将外用掩蔽工具从外转子拆下的状态进行放射线的照射,因此能够防止放射线被外用掩蔽工具遮蔽,能够将氟树脂无痕而均匀地交联。

[0063]

(2)优选所述外用掩蔽工具使用具有与所述外转子的所述侧面之中的沿所述内周面的周缘部重叠的齿形凸缘的结构。

[0064]

由此,在对外转子涂覆未交联的氟树脂时,通过齿形凸缘,能够将外转子的内周面可靠地覆盖,并且使外转子的侧面的大部分露出,因此能够防止外转子的内周面被涂覆,并且将外转子的侧面的大部分由交联氟树脂涂覆。

[0065]

(3)优选所述齿形凸缘形成为与所述外转子的所述侧面重叠的区域为0.5mm以下的宽度。

[0066]

由此,能够将外转子的几乎所有侧面由交联氟树脂涂覆。

[0067]

(4)在所述外转子具有圆筒状的外周面的情况下,

[0068]

在将所述外用掩蔽工具装载于所述外转子的状态下,在将未交联的氟树脂涂覆于所述外转子时,将所述外转子的所述侧面和所述外周面都由未交联的氟树脂涂覆,

[0069]

然后,在将所述外用掩蔽工具从所述外转子拆下的状态下,在对所述氟树脂照射放射线时,使所述侧面的氟树脂和所述外周面的氟树脂都交联。

[0070]

由此,不仅是外转子的侧面,外转子的外周面也能够由交联氟树脂涂覆,因此能够有效地减小用于对外转子进行旋转驱动的扭矩。

[0071]

(5)本发明的一个方式所涉及的交联氟树脂涂层转子的制造方法,其制造内接齿轮式泵的内转子,

[0072]

该内接齿轮式泵具有:

[0073]

环状的外转子,其具有形成多个内齿的内周面;以及

[0074]

所述内转子,其具有形成与所述内齿啮合的多个外齿的外周面和与轴向正交的侧面,在所述外转子的内径侧以从所述外转子的中心偏心的位置为中心进行旋转,

[0075]

所述内转子的所述侧面由交联氟树脂涂覆,所述内转子的所述外周面没有涂覆交联氟树脂,

[0076]

在该交联氟树脂涂层转子的制造方法中,

[0077]

使用了在使所述内转子的所述侧面露出的状态下将所述外周面覆盖的内用掩蔽工具,在所述内用掩蔽工具形成通过与所述内转子的所述外周面嵌合而进行相对于所述内转子的周向的定位的定位嵌合齿部,

[0078]

在将所述内用掩蔽工具装载于所述内转子的状态下,将未交联的氟树脂涂覆于所述内转子,

[0079]

然后,在将所述内用掩蔽工具从所述内转子拆下的状态下,通过对所述氟树脂照射放射线而使氟树脂交联。

[0080]

由此,内转子的侧面由交联氟树脂涂覆,因此即使在将内转子的侧间隙设定为极小时,也能够长期地防止内转子的烧熔。

[0081]

另外,在对内转子涂覆未交联的氟树脂时,使用在使内转子的侧面露出的状态下将外周面覆盖的内用掩蔽工具,因此在内转子的外周面不涂覆氟树脂。因此,外转子的内周的内齿和内转子的外周的外齿之间的齿顶间隙的大小稳定,泵性能稳定。

[0082]

并且,在内用掩蔽工具形成有通过与内转子的外周面嵌合而进行相对于内转子的周向的定位的定位嵌合齿部,因此将内用掩蔽工具装载于内转子的作业容易。

[0083]

而且,在通过对未交联的氟树脂照射放射线而使氟树脂交联时,在将内用掩蔽工具从内转子拆下的状态下进行放射线的照射,因此能够防止放射线被内用掩蔽工具遮蔽,能够将氟树脂无痕而均匀地交联。

[0084]

(6)优选所述内用掩蔽工具使用具有与所述内转子的所述侧面之中的沿所述外周面的周缘部重叠的齿形凸缘的结构。

[0085]

由此,在对内转子涂覆未交联的氟树脂时,通过齿形凸缘,能够将内转子的外周面可靠地覆盖,并且使内转子的侧面的大部分露出,因此能够防止内转子的外周面被涂覆,并且将内转子的侧面的大部分由交联氟树脂涂覆。

[0086]

(7)优选所述齿形凸缘形成为与所述内转子的所述侧面重叠的区域为0.5mm以下的宽度。

[0087]

由此,能够将内转子的几乎所有侧面由交联氟树脂涂覆。

[0088]

[本发明的实施方式的详细内容]

[0089]

以下,参照附图对本发明的实施方式所涉及的交联氟树脂涂层转子的制造方法的具体例进行说明。此外,本发明不受这些例示所限定,而是由权利要求书示出,包含与权利要求书等同的含义及范围内的全部变更。

[0090]

在图1至图6示出使用了通过本发明的实施方式所涉及的交联氟树脂涂层转子的制造方法得到的外转子1及内转子2的内接齿轮式泵。内接齿轮式泵具有:环状的外转子1;内转子2,其配置于该外转子1的内径侧;以及壳体3,其对外转子1及内转子2进行收容。

[0091]

如图3所示,壳体3具有:壳体主体4,其形成为将外转子1的外周包围的中空筒状;

第1侧部件5a,其能够装卸地安装于壳体主体4的轴向的一个端部(在图中为左侧的端部);以及第2侧部件5b,其能够装卸地安装于壳体主体4的轴向的另一个端部(在图中为右侧的端部)。

[0092]

第1侧部件5a、壳体主体4、第2侧部件5b将共通的螺栓7插入至在各部件形成的螺栓插入孔6,利用该螺栓7在轴向紧固而将彼此固定。另外,第1侧部件5a、壳体主体4、第2侧部件5b将共通的顶销9插入至在各部件形成的顶销插入孔8,由此在轴直角方向被定位。

[0093]

在内转子2形成有供旋转轴10插入的轴孔11。旋转轴10是对内转子2进行旋转驱动的轴体,与未图示的旋转驱动装置(电动机等)连接。旋转轴10和轴孔11嵌合以使得旋转轴10和内转子2一体旋转。旋转轴10和轴孔11的嵌合除了图示那样的对边平的嵌合以外,还可以采用花键嵌合、键槽嵌合、具有圆筒面彼此的过盈量的嵌合(热压配合、通过压入进行的嵌合)。

[0094]

内转子2的轴孔11是在轴向将内转子2贯通的贯通孔。旋转轴10以具有从内转子2向轴向的一侧(在图中为左侧)凸出的部分和从内转子2向轴向的另一侧(在图中为右侧)凸出的部分的方式插入至轴孔11。旋转轴10的从内转子2向轴向的一侧凸出的部分能够旋转地由安装于第1侧部件5a的第1轴承12a支撑,旋转轴10的从内转子2向轴向的另一侧凸出的部分能够旋转地由安装于第2侧部件5b的第2轴承12b支撑。

[0095]

如图4所示,外转子1是具有圆筒状的外周面13、形成多个内齿14的内周面15和与轴向正交的侧面16(参照图3)的环状的部件。内转子2是具有外周面18和与轴向正交的侧面19(参照图3)的部件,在该外周面18形成与外转子1的内齿14啮合的多个外齿17。

[0096]

外转子1的外周面13具有间隙地与壳体主体4的圆筒状的内周面20嵌合,通过该嵌合,外转子1能够旋转地被支撑。在这里,外转子1以从内转子2的中心位置(即旋转轴10的旋转中心位置)偏心的位置为中心能够旋转地被支撑。如果使内转子2旋转,则外转子1通过内齿14和外齿17的啮合而与内转子2一起旋转。内转子2的旋转方向在图中为顺时针方向。

[0097]

外转子1的内齿14的数量比内转子2的外齿17的数量多1个。内转子2的外周面18是作为使外齿17的齿形曲线(例如,余摆线、摆线等向径向外侧弯曲为凸状的曲线和向径向内侧弯曲为凹状的曲线沿周向交替地排列的齿形曲线)在轴向平行移动的轨迹而得到的曲面。外转子1的内周面15也是作为使内齿14的齿形曲线(例如,余摆线、摆线、内转子2的齿形曲线的包络线等向径向外侧弯曲为凸状的曲线和向径向内侧弯曲为凹状的曲线沿周向交替地排列的齿形曲线)在轴向平行移动的轨迹而得到的曲面。

[0098]

在内转子2的外周与外转子1的内周之间形成有通过各外齿17及各内齿14划分出的多个腔室21(收容流体的空间)。在这里,多个腔室21构成为伴随内转子2及外转子1的旋转而容积变化。即,在内转子2的中心和外转子1的中心相距最远的角度位置(在图中为上侧位置)腔室21的容积变得最大,随着与内转子2的中心和外转子1的中心相距最近的角度位置(在图中为下侧位置)接近而腔室21的容积变小。因此,在内转子2及外转子1旋转时,在从内转子2的中心和外转子1的中心相距最远的角度位置朝向内转子2的中心和外转子1的中心相距最近的角度位置移动的一侧(在图中为右侧),发生由腔室21的容积缩小而引起的流体的排出作用,另一方面,在从内转子2的中心和外转子1的中心相距最近的角度位置朝向内转子2的中心和外转子1的中心相距最远的角度位置移动的一侧(在图中为左侧),发生由腔室21的容积逐渐扩大而引起的流体的吸入作用。

[0099]

如图5所示,外转子1的侧面16是在外转子1的轴向的两侧形成的在轴向彼此朝向相反方向的一对平面。内转子2的侧面19是在内转子2的轴向的两侧形成的在轴向彼此朝向相反方向的一对平面。

[0100]

外转子1的侧面16及外周面13设为由交联氟树脂22涂覆的面(交联氟树脂面)。另一方面,外转子1的内周面15设为没有由交联氟树脂22涂覆的面(金属面)。在这里,外转子1由烧结金属体23和在该烧结金属体23的表面涂覆而设置的交联氟树脂22的涂层构成。烧结金属体23是将铁类的粉末材料通过模具进行压缩成型而成的粉末成型体以熔点以下的高温进行加热而形成的部件。

[0101]

交联氟树脂22是将构成氟树脂的链状高分子的分子间交联结合而成的,具有与通常的氟树脂(非交联氟树脂)同等的低摩擦系数,但是具有比通常的氟树脂极高的耐磨性。

[0102]

作为交联的氟树脂,能够采用聚四氟乙烯(ptfe)、四氟乙烯-六氟丙烯共聚物(fep)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)等。作为交联氟树脂22,优选采用交联ptfe。采用交联ptfe,交联ptfe在上述的氟树脂之中也是具有特别低的摩擦系数,且耐磨性优异,因此几乎不会磨损,能够有效地提高泵效率。

[0103]

同样地,内转子2的侧面19也设为由交联氟树脂24涂覆的面(交联氟树脂面)。另一方面,内转子2的外周面18及轴孔11的内表面设为没有由交联氟树脂24涂覆的面(金属面)。在这里,内转子2由烧结金属体25和在该烧结金属体25的表面涂覆而设置的交联氟树脂24的涂层构成。

[0104]

外转子1的一对侧面16的宽度尺寸与内转子2的一对侧面19的宽度尺寸相同。外转子1的轴向的一侧(在图中为左侧)的侧面16与内转子2的轴向的一侧(在图中为左侧)的侧面19位于同一平面上,外转子1的轴向的另一侧(在图中为右侧)的侧面16与内转子2的轴向的另一侧(在图中为右侧)的侧面19位于同一平面上。

[0105]

第1侧部件5a具有:平坦的对合面26,其通过螺栓7的紧固而推压至壳体主体4的轴向的一侧的侧面而被固定;以及平坦的滑动引导面27,其对外转子1的轴向的一侧的侧面16和内转子2的轴向的一侧的侧面19进行滑动引导。第2侧部件5b也具有:平坦的对合面26,其通过螺栓7的紧固而推压至壳体主体4的轴向的另一侧的侧面而被固定;以及平坦的滑动引导面27,其对外转子1的轴向的另一侧的侧面16和内转子2的轴向的另一侧的侧面19进行滑动引导。滑动引导面27设为具有ra1.6μm以下(优选为ra0.8μm以下)的表面粗糙度的精整面。

[0106]

外转子1的侧面16和壳体3之间(即,外转子1的一对侧面16的宽度尺寸与在壳体3的轴向相对的一对滑动引导面27的内宽尺寸之差)设定为20μm以下(优选为15μm以下,更优选为10μm以下)。同样地,内转子2的侧面19和壳体3之间(即,内转子2的一对侧面19的宽度尺寸与在壳体3的轴向相对的一对滑动引导面27的内宽尺寸之差)也设定为20μm以下(优选为15μm以下,更优选为10μm以下)。

[0107]

如图6所示,在第1侧部件5a开设有第1吸入口28a和第1排出口29a。另外,在第2侧部件5b也开设有第2吸入口28b和第2排出口29b。

[0108]

第1吸入口28a和第2吸入口28b在隔着内转子2及外转子1而对称的位置以相同形状开口。由此,使内转子2及外转子1从第1吸入口28a内的流体受到的压力和内转子2及外转子1从第2吸入口28b内的流体受到的压力平衡,防止在内转子2及外转子1发生倾斜。

[0109]

同样地,第1排出口29a和第2排出口29b也在隔着内转子2及外转子1而对称的位置以相同形状开口。由此,使内转子2及外转子1从第1排出口29a内的流体受到的压力和内转子2及外转子1从第2排出口29b内的流体受到的压力平衡,防止在内转子2及外转子1发生倾斜。

[0110]

如图4、图6所示,第1吸入口28a和第2吸入口28b经由在壳体主体4形成的连通路30而连通。另外,如图2、图6所示,第1吸入口28a与在第1侧部件5a的外表面开口的吸入口31连通,第1排出口29a与在第1侧部件5a的外表面开口的排出口32连通。

[0111]

基于图7~图9,对利用交联氟树脂22涂覆侧面16及外周面13的外转子1的制造方法进行说明。

[0112]

首先,准备涂覆前的外转子1和外用掩蔽工具40。外用掩蔽工具40是在使外转子1的侧面16露出的状态下,将外转子1的内周面15覆盖的工具。外用掩蔽工具40由将外转子1的轴向的一侧的开口堵塞的第1工具40a和将外转子1的轴向的另一侧的开口堵塞的第2工具40b构成。第1工具40a和第2工具40b在外转子1的内侧由螺栓41连结。第1工具40a和第2工具40b都具有定位嵌合齿部42和齿形凸缘43。

[0113]

定位嵌合齿部42是通过与外转子1的内周面15嵌合而进行相对于外转子1的周向的定位的部位。定位嵌合齿部42的外周面是作为使曲线在轴向平行移动的轨迹而得到的曲面,该曲线是将内齿14的齿形曲线向内径侧偏移的形状的曲线。在这里,定位嵌合齿部42的外周面形成为与外转子1的内周面15的间隔为0.2mm以下(优选为0.15mm以下)。定位嵌合齿部42的轴向长度设定为2.0mm以下(优选为1.5mm以下)。

[0114]

齿形凸缘43是从定位嵌合齿部42的轴向外端向径向内侧伸出而形成的部位。齿形凸缘43以与外转子1的侧面16之中的沿内周面15的周缘部重叠的方式具有与内齿14对应的齿形形状。即,齿形凸缘43的外周面是作为使曲线在轴向平行移动的轨迹而得到的曲面,该曲线是将内齿14的齿形曲线向外径侧偏移的形状的曲线。齿形凸缘43的外周面形成为从外转子1的内周面15向外径侧伸出的距离(如图8所示,齿形凸缘43与外转子1的侧面16重叠的带状的区域的宽度w1)为0.5mm以下(优选为0.3mm以下)。

[0115]

然后,将外用掩蔽工具40装载于涂覆前的外转子1,在该状态下将未交联的氟树脂涂覆于外转子1。具体地说,在装载有外用掩蔽工具40的状态的外转子1的表面涂敷使氟树脂(例如ptfe)的微粒分散于水而得到的分散液。该涂敷能够通过浸渍(dipping)、喷雾器进行。然后,通过使涂敷的分散液干燥,从而在外转子1的表面形成未交联的氟树脂的微粒的涂层。此时,外转子1的侧面16和外周面13都成为由未交联的氟树脂的微粒涂覆的状态。然后,将外用掩蔽工具40从外转子1拆下,将外转子1加热至氟树脂的熔点以上的温度,由此对在外转子1的侧面16和外周面13涂覆的未交联的氟树脂的微粒进行烧结,使氟树脂的微粒彼此熔接。外用掩蔽工具40的拆下也可以在将氟树脂烧结之后进行。

[0116]

然后,在将外用掩蔽工具40从外转子1拆下的状态下,通过对外转子1照射放射线,从而使外转子1的侧面16及外周面13的氟树脂交联。具体地说,在将外用掩蔽工具40从外转子1拆下的状态下,将外转子1置于规定的高温的无氧气氛中,朝向外转子1的表面照射放射线(例如,电子束),由此在构成氟树脂的链状高分子彼此之间产生共价键,将链状高分子的分子间进行交联。另外,通过此时照射的放射线,在构成氟树脂的链状高分子的分子与外转子1之间还产生化学键,通过该化学键,交联氟树脂24的密接性变得极高。然后,根据需要对

交联氟树脂22的表面进行磨削或研磨而进行精加工。

[0117]

基于图10~图12,对由交联氟树脂24涂覆侧面19的内转子2的制造方法进行说明。

[0118]

准备涂覆前的内转子2、内用掩蔽工具50和轴孔用掩蔽工具51。内用掩蔽工具50是在使内转子2的侧面19露出的状态下,将内转子2的外周面18覆盖的工具。内用掩蔽工具50由与内转子2的轴向的一侧的端部外周嵌合的第1工具50a和与内转子2的轴向的另一侧的端部外周嵌合的第2工具50b构成。第1工具50a和第2工具50b在内转子2的外径侧由螺栓52连结。第1工具50a和第2工具50b具有轴向的对合面53。在第1工具50a和第2工具50b之间装入有将对合面53密封的环状的密封部件54(参照图11、图12)。第1工具50a和第2工具50b都具有定位嵌合齿部55和齿形凸缘56。

[0119]

定位嵌合齿部55是通过与内转子2的外周面18嵌合而进行相对于内转子2的周向的定位的部位。定位嵌合齿部55的内周面是作为使曲线在轴向平行移动的轨迹而得到的曲面,该曲线是将外齿17的齿形曲线向外径侧偏移的形状的曲线。在这里,定位嵌合齿部55的内周面形成为与内转子2的外周面18的间隔为0.2mm以下(优选为0.15mm以下)。定位嵌合齿部55的轴向长度设定为2.0mm以下(优选为1.5mm以下)。

[0120]

齿形凸缘56是从定位嵌合齿部55的轴向外端向径向内侧伸出而形成的部位。齿形凸缘56以与内转子2的侧面19之中的沿外周面18的周缘部重叠的方式具有与外齿17对应的齿形形状。即,齿形凸缘56的内周面是作为使曲线在轴向平行移动的轨迹而得到的曲面,该曲线是将外齿17的齿形曲线向内径侧偏移的形状的曲线。齿形凸缘56的内周面形成为从内转子2的外周面18向内径侧进入的距离(如图11所示,齿形凸缘56与内转子2的侧面19重叠的带状的区域的宽度w2)为0.5mm以下(优选为0.3mm以下)。

[0121]

轴孔用掩蔽工具51由将轴孔11的轴向的一侧的开口堵塞的第1工具51a和将轴孔11的轴向的另一侧的开口堵塞的第2工具51b构成。第1工具51a和第2工具51b在轴孔11的内侧由螺栓57连结。

[0122]

然后,将内用掩蔽工具50和轴孔用掩蔽工具51装载于涂覆前的内转子2,在该状态下将未交联的氟树脂涂覆于内转子2。具体地说,在装载有内用掩蔽工具50和轴孔用掩蔽工具51的状态的内转子2的表面涂敷使氟树脂(例如ptfe)的微粒分散于水而得到的分散液。该涂敷能够通过浸渍(dipping)、喷雾器进行。然后,通过使涂敷的分散液干燥,从而在内转子2的表面形成未交联的氟树脂的微粒的涂层。此时,内转子2的侧面19成为由未交联的氟树脂的微粒涂覆的状态。然后,将内用掩蔽工具50和轴孔用掩蔽工具51从内转子2拆下,将内转子2加热至氟树脂的熔点以上的温度,由此对在内转子2的侧面19涂覆的未交联的氟树脂的微粒进行烧结,使氟树脂的微粒彼此熔接。内用掩蔽工具50和轴孔用掩蔽工具51的拆下也可以在将氟树脂烧结之后进行。

[0123]

然后,在将内用掩蔽工具50和轴孔用掩蔽工具51从内转子2拆下的状态下,对内转子2照射放射线,由此使内转子2的侧面19的氟树脂交联。具体地说,在将内用掩蔽工具50和轴孔用掩蔽工具51从内转子2拆下的状态下,将内转子2放置于规定的高温的无氧气氛中,朝向内转子2的表面照射放射线(例如,电子束),由此在构成氟树脂的链状高分子彼此之间产生共价键,将链状高分子的分子间进行交联。另外,通过此时照射的放射线,在构成氟树脂的链状高分子的分子与内转子2之间产生化学键,通过该化学键,交联氟树脂24的密接性变得极高。然后,根据需要对交联氟树脂24的表面进行磨削或研磨而进行精加工。

[0124]

如果按照上述实施方式制造出由交联氟树脂22、24涂覆的外转子1及内转子2,则能够容易地制造能够长期地防止外转子1及内转子2的烧熔,且具有稳定的性能的外转子1及内转子2。

[0125]

即,如果按照上述实施方式制造出由交联氟树脂22将侧面16及外周面13涂覆的外转子1,则外转子1的侧面16由交联氟树脂22涂覆,因此即使在将外转子1的侧间隙设定为极小时,也能够长期地防止外转子1的烧熔。

[0126]

另外,在对外转子1涂覆未交联的氟树脂时,使用在使外转子1的侧面16露出的状态下将内周面15覆盖的外用掩蔽工具40,因此不会对外转子1的内周面15涂覆氟树脂。因此,外转子1的内周的内齿14和内转子2的外周的外齿17之间的齿顶间隙的大小稳定,泵性能稳定。

[0127]

另外,在外用掩蔽工具40形成有定位嵌合齿部42,该定位嵌合齿部42通过与外转子1的内周面15嵌合而进行相对于外转子1的周向的定位,因此将外用掩蔽工具40装载于外转子1的作业容易。

[0128]

另外,在通过对未交联的氟树脂照射放射线而使氟树脂交联时,在将外用掩蔽工具40从外转子1拆下的状态下进行放射线的照射,因此能够防止放射线被外用掩蔽工具40遮蔽,能够将氟树脂无痕而均匀地交联。

[0129]

另外,外用掩蔽工具40具有齿形凸缘43,因此在对外转子1涂覆未交联的氟树脂时,能够将外转子1的内周面15可靠地覆盖,并且使外转子1的侧面16的大部分露出。因此,能够防止外转子1的内周面15被涂覆,并且能够将外转子1的侧面16的大部分由交联氟树脂22涂覆。

[0130]

另外,齿形凸缘43形成为与外转子1的侧面16重叠的区域成为0.5mm以下(优选为0.3mm以下)的宽度w1(参照图8),因此能够将外转子1的几乎所有侧面16由交联氟树脂22涂覆。

[0131]

另外,不仅是外转子1的侧面16,外转子1的外周面13也由交联氟树脂22涂覆,因此能够有效地减小用于对外转子1进行旋转驱动的扭矩。

[0132]

另外,如果按照上述实施方式制造出由交联氟树脂24将侧面19涂覆的内转子2,则内转子2的侧面19由交联氟树脂24涂覆,因此即使在将内转子2的侧间隙设定为极小时,也能够长期地防止内转子2的烧熔。

[0133]

另外,在对内转子2涂覆未交联的氟树脂时,使用在使内转子2的侧面19露出的状态将外周面18覆盖的内用掩蔽工具50,因此不会对内转子2的外周面18涂覆氟树脂。因此,外转子1的内周的内齿14和内转子2的外周的外齿17之间的齿顶间隙的大小稳定,泵性能稳定。

[0134]

另外,在内用掩蔽工具50形成有定位嵌合齿部55,该定位嵌合齿部55通过与内转子2的外周面18嵌合而进行相对于内转子2的周向的定位,因此将内用掩蔽工具50装载于内转子2的作业容易。

[0135]

另外,在通过对未交联的氟树脂照射放射线而使氟树脂交联时,在将内用掩蔽工具50从内转子2拆下的状态下进行放射线的照射,因此能够防止放射线被内用掩蔽工具50遮蔽,能够将氟树脂无痕而均匀地交联。

[0136]

另外,内用掩蔽工具50具有齿形凸缘56,因此在对内转子2涂覆未交联的氟树脂

时,通过齿形凸缘56能够将内转子2的外周面18可靠地覆盖,并能够使内转子2的侧面19的大部分露出。因此,能够防止内转子2的外周面18被涂覆,并且能够将内转子2的侧面19的大部分由交联氟树脂24涂覆。

[0137]

另外,齿形凸缘56形成为与内转子2的侧面19重叠的区域成为0.5mm以下(优选为0.3mm以下)的宽度w2(参照图11),因此能够将内转子2的几乎所有侧面19由交联氟树脂24涂覆。

[0138]

标号的说明

[0139]

1 外转子

[0140]

2 内转子

[0141]

3 壳体

[0142]

4 壳体主体

[0143]

5a 第1侧部件

[0144]

5b 第2侧部件

[0145]

6 螺栓插入孔

[0146]

7 螺栓

[0147]

8 顶销插入孔

[0148]

9 顶销

[0149]

10 旋转轴

[0150]

11 轴孔

[0151]

12a 第1轴承

[0152]

12b 第2轴承

[0153]

13 外周面

[0154]

14 内齿

[0155]

15 内周面

[0156]

16 侧面

[0157]

17 外齿

[0158]

18 外周面

[0159]

19 侧面

[0160]

20 内周面

[0161]

21 腔室

[0162]

22 交联氟树脂

[0163]

23 烧结金属体

[0164]

24 交联氟树脂

[0165]

25 烧结金属体

[0166]

26 对合面

[0167]

27 滑动引导面

[0168]

28a 第1吸入口

[0169]

28b 第2吸入口

[0170]

29a 第1排出口

[0171]

29b 第2排出口

[0172]

30 连通路

[0173]

31 吸入口

[0174]

32 排出口

[0175]

40 外用掩蔽工具

[0176]

40a 第1工具

[0177]

40b 第2工具

[0178]

41 螺栓

[0179]

42 定位嵌合齿部

[0180]

43 齿形凸缘

[0181]

50 内用掩蔽工具

[0182]

50a 第1工具

[0183]

50b 第2工具

[0184]

51 轴孔用掩蔽工具

[0185]

51a 第1工具

[0186]

51b 第2工具

[0187]

52 螺栓

[0188]

53 对合面

[0189]

54 密封部件

[0190]

55 定位嵌合齿部

[0191]

56 齿形凸缘

[0192]

57 螺栓

[0193]

w1 齿形凸缘与外转子的侧面重叠的区域的宽度

[0194]

w2 齿形凸缘与内转子的侧面重叠的区域的宽度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。