1.本发明涉及涡旋式压缩机和制冷循环装置。特别是涉及将固定涡旋件固定于壳体的涡旋式压缩机。

背景技术:

2.以往的涡旋式压缩机一般由框架、固定涡旋件以及摆动涡旋件构成压缩室空间。与此相对地,作为最大限度地增大涡旋式压缩机中的压缩室空间的手段之一,提出有将固定涡旋件和框架直接固定于作为密闭外壳的壳体的所谓的低压壳体类型构造的涡旋式压缩机(例如,参照专利文献1)。通过将固定涡旋件和框架直接固定于壳体,从而密闭外壳直接成为形成压缩室空间的壁的一部分。因此,在收纳于相同大小的密闭外壳的情况下,专利文献1所记载的构造的涡旋式压缩机能够设计比将固定涡旋件固定于框架的构造大的涡旋。

3.专利文献1:国际公开第2018/078787号

4.在专利文献1所记载的构造的涡旋式压缩机中,在将固定涡旋件通过热压配合固定于成为主壳体的中间壳体的内壁后,将上壳体盖在主壳体,对主壳体与上壳体的连接外周部进行圆周焊接来将壳体密闭。这里,在靠近圆周焊接位置的部分,主壳体因在圆周焊接时传递的焊接热而热膨胀。因此,根据通过热压配合固定固定涡旋件的位置与圆周焊接位置的距离,存在主壳体与固定涡旋件的热压配合量显著减少或者变为零的情况。因此,在热压配合时,存在在所设定的位置与主壳体高精度地固定的固定涡旋件的位置因圆周焊接时的焊接热而偏移等的课题。

5.另一方面,为了防止由圆周焊接引起的固定涡旋件的偏移等,而也存在预先增大设置主壳体和固定涡旋件中的规定的热压配合量的情况。然而,在将固定涡旋件通过热压配合固定于主壳体后,主壳体发生了收缩时,会有过大的力作用于固定涡旋件。因此,固定涡旋件发生形变,导致设置于固定涡旋件的涡旋齿变形,存在压缩性能降低的课题。

技术实现要素:

6.为了解决上述那样的课题,本发明的目的在于,获得一种能够抑制由将固定涡旋件固定于壳体而产生的固定涡旋件的位置偏移和形变的涡旋式压缩机和制冷循环装置。

7.本发明所涉及的涡旋式压缩机具备:圆筒状的壳体;固定涡旋件,具有圆盘状的第1基板和设置于第1基板上的第1涡旋齿,并固定于壳体的周侧面的内壁;以及摆动涡旋件,具有第2基板和设置于第2基板上的第2涡旋齿,并以第2涡旋齿与第1涡旋齿啮合的方式配置,固定涡旋件的第1基板具有:台板主体部,供第1涡旋齿设置;和涡旋件固定部,位于比台板主体部靠壳体的周侧面侧的位置,比台板主体部向第1涡旋齿的设置侧突出,并与壳体固定。

8.根据本发明的涡旋式压缩机,固定涡旋件的第1基板具有涡旋件固定部,该涡旋件固定部位于比台板主体部靠壳体的周侧面侧的位置,比台板主体部向设置第1涡旋齿的一

侧突出并与壳体固定。因此,通过将固定涡旋件与壳体直接固定,从而能够扩大压缩室空间。此时,能够拉开涡旋件固定部的位置与壳体的圆周焊接位置之间的距离,因此能够抑制向固定涡旋件与壳体被固定的位置传递的由焊接引起的热,从而能够防止固定涡旋件的位置偏移。而且,通过使涡旋件固定部位于比台板主体部靠壳体的周侧面侧的位置,从而台板主体部不会直接紧固于壳体即可。因此,能够抑制向台板主体部的紧固,从而能够缓和第1涡旋齿的变形。因此,能够减少压缩室中的泄漏缝隙,从而能够实现压缩性能的提高。

附图说明

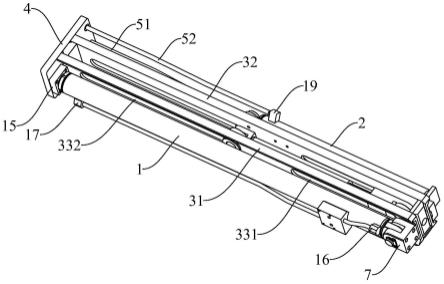

9.图1是表示实施方式1所涉及的涡旋式压缩机的纵向概要剖面的图。

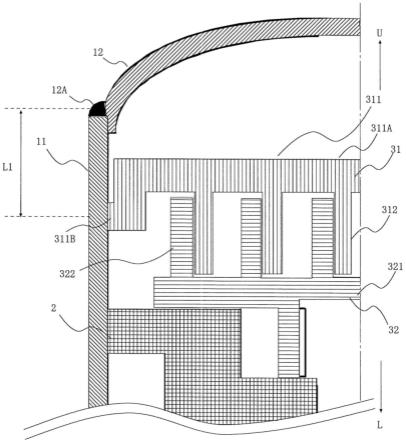

10.图2是表示实施方式1的涡旋式压缩机中的内部构造的概要的图。

11.图3是表示一般的涡旋式压缩机中的内部构造的概要的图。

12.图4是表示所谓的无框架外壁的涡旋式压缩机中的内部构造的概要的图。

13.图5是表示实施方式2的涡旋式压缩机中的内部构造的概要的图。

14.图6是对实施方式2所涉及的涡旋式压缩机内中的摆动涡旋件的动作进行说明的图。

15.图7是表示实施方式2所涉及的涡旋式压缩机的第2涡旋齿的卷绕结束部的形状例(其1)的图。

16.图8是表示实施方式2所涉及的涡旋式压缩机的第2涡旋齿的卷绕结束部的形状例(其2)的图。

17.图9是表示实施方式3所涉及的制冷循环装置的结构例的图。

具体实施方式

18.以下,参照附图对实施方式进行说明。这里,在以下的附图中,标注了相同的附图标记的部件是相同或者与其相当的部件,这在以下记载的实施方式的全文中是共通的。另外,各附图所记载的结构、其形状、大小以及配置等能够在范围内适当地变更。并且,说明书全文所示的结构要素的形态只不过是例示,并不限定于这些记载。特别是结构要素的组合并不只限定于各实施方式中的组合,能够在别的实施方式中适当地应用其他的实施方式所记载的结构要素。而且,对于压力等的高低,尤其不以与绝对值之间的关系决定高低,而是在系统、装置等中的状态、动作等中相对地决定。

19.实施方式1

20.图1是表示实施方式1所涉及的涡旋式压缩机的纵向概要剖面的图。这里,图1的涡旋式压缩机是在曲轴6的中心轴相对于地面大致垂直的状态下使用的所谓的纵式的涡旋式压缩机。但是,并不限定于纵式。

21.实施方式1的涡旋式压缩机具备壳体1、主框架2、压缩机构部3、驱动机构部4、副框架5、曲轴6、衬套7以及供电部8。以下,以主框架2为基准,将设置有压缩机构部3的一侧(上侧)作为一端侧u、并将设置有驱动机构部4的一侧(下侧)作为另一端侧l来进行说明。

22.壳体1是由金属等导电性部件构成的成为将两端封闭的筒状的壳的框体。壳体1具备主壳体11、上壳体12以及下壳体13。壳体1例如由钢铁等金属构成。主壳体11呈圆筒状,成为壳体1的侧方外周面。而且,壳体1的圆筒高度方向的中心处于压缩机构部3与驱动机构部

4之间。在主壳体11的侧壁通过焊接等而连接有吸入管14。吸入管14是将制冷剂向壳体1内导入的管,与主壳体11内连通。

23.上壳体12是呈大致半球状的第1壳体,其侧壁的一部分通过沿着圆周部分焊接的圆周焊接而与主壳体11的上端部连接,覆盖主壳体11的上侧的开口,成为作为壳体1的上侧面的盖。这里,将被圆周焊接的部分作为圆周焊接部12a。在上壳体12的上部通过焊接等而连接有排出管15。排出管15是将制冷剂向壳体1之外排出的管,并与主壳体11的内部空间连通。下壳体13是呈大致半球状的第2壳体,其侧壁的一部分经由连结壳体16通过焊接而与主壳体11的下端部连接,覆盖主壳体11的下侧的开口,成为壳体1的下侧面。在实施方式1的涡旋式压缩机中,壳体1被具备多个螺孔的固定台17支承。在固定台17形成有多个螺孔,通过向这些螺孔拧入螺钉,从而能够将涡旋式压缩机固定于空调装置的室外机的框体等其他部件。

24.主框架2是形成有空洞的中空的金属制的框架,设置于壳体1的内部。主框架2具备主体部21、主轴承部22以及返油管23。主体部21固定于主壳体11的一端侧u的内壁面,在其中央沿着壳体1的长度方向形成有收纳空间。另外,吸入口213是设置于主框架2的向上壳体12侧和下壳体13侧贯通的空间。吸入口213并不局限于一个,也可以形成多个。并且,主轴承部22连续地形成于主体部21的另一端侧l。而且,返油管23是用于使积存于收纳空间的润滑油返回至下壳体13的内侧的油槽的管,插入固定于向内外贯通地形成于主框架2的排油孔。

25.润滑油例如是包含酯系合成油的冷冻机油。润滑油存积于处于壳体1下部的下壳体13。润滑油被后述的油泵52吸上来,通过曲轴6内的通油路63,改善压缩机构部3等的机械接触的零件彼此的磨损减少、滑动部的温度调节以及密封性。作为润滑油,优选润滑特性、电绝缘性、稳定性、制冷剂溶解性以及低温流动性等优异并且粘度适度的油。

26.压缩机构部3是压缩制冷剂的压缩机构。压缩机构部3是具备固定涡旋件31和摆动涡旋件32的涡旋式压缩机构。固定涡旋件31具备以铸铁等金属为材料的第1基板311、和第1涡旋齿312。第1基板311呈圆盘状,在其中央沿着上下方向贯通地形成有排出口313。实施方式1的第1基板311具有台板主体部311a、和位于台板主体部311a的外周侧的涡旋件固定部311b。台板主体部311a是设置第1涡旋齿312的台板的主体部分。涡旋件固定部311b是通过热压配合而安装并固定于主壳体11的周侧面的内壁113的部分。固定涡旋件31以涡旋件固定部311b卡止于设置在主壳体11的内壁113的阶梯差114而被定位的状态被固定。另外,第1涡旋齿312从台板主体部311a的另一端侧l的面突出而形成漩涡状的壁,其末端向另一端侧l突出。对于实施方式1中的固定涡旋件31,后文中进一步进行说明。

27.摆动涡旋件32具有铝等金属作为材料,并具备第2基板321、第2涡旋齿322以及筒状部323。摆动涡旋件32被固定于主壳体11的主框架2支撑。通过后述的曲轴6的旋转,摆动涡旋件32相对于固定涡旋件31进行偏心公转运动。第2基板321是在与固定涡旋件31对置的一个面具有第2涡旋齿322的圆盘状的基板。第2基板321通过偏心公转运动而在公转平面移动。第2涡旋齿322从第2基板321的一个面突出而形成漩涡状的壁,其末端向一端侧u突出。摆动涡旋件32以第2涡旋齿322与固定涡旋件31的第1涡旋齿312啮合的方式配置。这里,在固定涡旋件31的第1涡旋齿312和摆动涡旋件32的第2涡旋齿322的末端部,设置有用于抑制制冷剂的泄漏的密封部件。

28.筒状部323是从第2基板321的另一面的大致中央向另一端侧l突出而形成的圆筒

状的凸起。另外,十字环33防止摆动涡旋件32的自转。

29.而且,通过使固定涡旋件31的第1涡旋齿312与摆动涡旋件32的第2涡旋齿322相互啮合而形成压缩室34。压缩室34的容积在半径方向上随着从外侧朝向内侧而缩小。因此,从涡旋的外端侧引入的制冷剂通过向中央侧移动而缓缓地被压缩。压缩室34在固定涡旋件31的中央部与排出口313连通。在固定涡旋件31的一端侧u的面(以下,称为背面)设置有具有排出孔351的消声器35。另外,设置有按规定开闭排出孔351来防止制冷剂的逆流的排出阀36。

30.制冷剂例如由在组成中具有碳双键的卤化烃、不具有碳双键的卤化烃、烃或者包含这些的混合物构成。具有碳双键的卤化烃是臭氧层破坏系数为零的hfc制冷剂或者氟利昂系低gwp制冷剂。作为低gwp制冷剂,例如有hfo制冷剂,有用c3h2f4表示化学式的hfo1234yf、hfo1234ze或者hfo1243zf等四氟丙烯。作为不具有碳双键的卤化烃,例如有混合了用ch2f2表示的r32(二氟甲烷)或者r41等的制冷剂。作为烃,例如有作为自然制冷剂的丙烷或者丙烯等。作为混合物,例如有在hfo1234yf、hfo1234ze或者hfo1243zf等中混合了r32或者r41等的混合制冷剂。

31.驱动机构部4设置于壳体1内部的主框架2的另一端侧l。驱动机构部4具备定子41和转子42。定子41例如是在层叠多个电磁钢板而成的铁心经由绝缘层卷绕线圈而成的固定件,形成为环状。定子41通过热压配合等而固定支承于主壳体11内部。转子42是在层叠多个电磁钢板而成的铁心的内部内置永磁铁并且在中央具有在上下方向上贯通的贯通孔的圆筒状的旋转件,配置于定子41的内部空间。

32.副框架5是金属制的框架,在壳体1内部设置于驱动机构部4的另一端侧l。副框架5通过热压配合或者焊接等而固定支承于主壳体11的另一端侧l的内周面。副框架5具备副轴承部51和油泵52。副轴承部51是设置于副框架5的中央部上侧的滚珠轴承,在中央具有在上下方向上贯通的孔。油泵52设置于副框架5的中央部下侧,以至少一部分浸渍于在壳体1的油槽存积的润滑油中的方式配置。

33.曲轴6是长条状的金属制的棒状部件,设置于壳体1的内部。曲轴6具备主轴部61和偏心轴部62。主轴部61是构成曲轴6的主要部分的轴,以其中心轴与主壳体11的中心轴一致的方式配置。对于主轴部61而言,在其外表面接触固定有转子42。偏心轴部62以其中心轴相对于主轴部61的中心轴偏心的方式设置于主轴部61的一端侧u。在主轴部61设置有通油路63。通油路63上下贯通地设置于主轴部61和偏心轴部62的内部。

34.对于该曲轴6而言,将主轴部61的一端侧u插入至主框架2的主轴承部22内,将另一端侧l插入固定于副框架5的副轴承部51。由此,偏心轴部62配置于筒状部323的筒内,转子42的外周面配置为与定子41的内周面保持规定的缝隙。另外,为了抵消由摆动涡旋件32的摇摆引起的不平衡,而在主轴部61的一端侧u设置有第1配重64,在另一端侧l设置有第2配重65。

35.衬套7是由铁等金属构成并将摆动涡旋件32与曲轴6连接的连接部件。

36.供电部8是向涡旋式压缩机供电的供电部件,形成于壳体1的主壳体11的外周面。供电部8具备护罩81、供电端子82以及配线83。护罩81是有底开口的护罩部件。供电端子82由金属部件构成,一方设置于护罩81的内部,另一方设置于壳体1的内部。对于配线83而言,一方与供电端子82连接,另一方与定子41连接。

37.接下来,对涡旋式压缩机的动作进行说明。若向供电部8的供电端子82通电,则在定子41和转子42产生扭矩,曲轴6随之旋转。曲轴6的旋转经由偏心轴部62和衬套7向摆动涡旋件32传递。被传递旋转驱动力的摆动涡旋件32被十字环33限制自转,而相对于固定涡旋件31进行偏心公转运动。

38.伴随着摆动涡旋件32的偏心公转运动而从吸入管14吸入至壳体1内部的制冷剂,通过主框架2的吸入口213而到达制冷剂导入空间37,被导入至由固定涡旋件31和摆动涡旋件32形成的压缩室34。而且,伴随着摆动涡旋件32的偏心公转运动,制冷剂从外周部向中心方向一边移动一边被减小体积而被压缩。在摆动涡旋件32的偏心公转运转时,摆动涡旋件32因自身的离心力而与衬套7一起向径向移动,第2涡旋齿322与第1涡旋齿312的侧壁面彼此紧密接触。被压缩的制冷剂从固定涡旋件31的排出口313到达固定涡旋件31的排出孔351,克服排出阀36而向壳体1的外部排出。在压缩室34中,从吸入管14连续地导入制冷剂,并反复进行吸入

→

压缩

→

排出。另外,通过曲轴6的旋转而吸取存积于下壳体13的润滑油,润滑各轴承,并返回至下壳体13。

39.图2是表示实施方式1的涡旋式压缩机中的内部构造的概要的图。图2是将图1所示的虚线内的区域放大的简图。如上述那样,在实施方式1的涡旋式压缩机中,固定涡旋件31的第1基板311具有作为与主壳体11固定的部分的涡旋件固定部311b。如图2所示,涡旋件固定部311b位于比台板主体部311a靠主壳体11的周侧面侧的位置。另外,涡旋件固定部311b位于比台板主体部311a靠第1涡旋齿的设置侧、并且向作为壳体1的圆筒高度方向的中心侧的另一端侧l突出的位置。因此,涡旋件固定部311b比台板主体部311a朝向摆动涡旋件32的第2基板321侧突出。而且,固定涡旋件31在涡旋件固定部311b与主壳体11固定。将圆周焊接部12a的位置与涡旋件固定部311b的热压配合固定位置的距离设为l1。这里,圆周焊接部12a的位置与涡旋件固定部311b的热压配合固定位置的距离l1比圆周焊接部12a与台板主体部311a的距离长。

40.这里,对实施方式1中的涡旋式压缩机的组装进行说明。首先,将主框架2、压缩机构部3、驱动机构部4以及副框架5等搭载于壳体1内的设备组装于主壳体11。此时,在热压配合工序中,将固定涡旋件31安装于主壳体11,将主壳体11与固定涡旋件31固定。在将设备组装于主壳体11后,将上壳体12和下壳体13安装于主壳体11,进行圆周焊接工序,而实施涡旋式压缩机内的密闭化。

41.图3是表示一般的涡旋式压缩机中的内部构造的概要的图。在以往的一般的涡旋式压缩机中,与实施方式1的涡旋式压缩机不同,将主框架2与主壳体11实施热压配合固定。在对上壳体12与主壳体11实施圆周焊接的圆周焊接工序中,主壳体11因由焊接引起的热输入而膨胀。将圆周焊接部12a的位置与热压配合固定位置的距离设为l2。在图3所示的一般的涡旋式压缩机中,预先设定具有余量的热压配合量,以使得主框架2与主壳体11的热压配合固定不因进行圆周焊接而热膨胀的主壳体11而分离。另外,在图3所示的涡旋式压缩机中,在将主框架2与主壳体11进行热压配合固定后,用螺栓将固定涡旋件31与主框架2紧固。因此,由主壳体11产生的紧固力不会作用于固定涡旋件31。因此,固定涡旋件31不会形变,形成压缩室34的第1涡旋齿312不会变形。

42.图4是表示所谓的无框架外壁的涡旋式压缩机中的内部构造的概要的图。图4所示的以往的所谓的无框架外壁构造的涡旋式压缩机与实施方式1的涡旋式压缩机相同地,将

固定涡旋件31的第1基板311直接与主壳体11进行热压配合固定。但是,在图4的构造中,将台板主体部311a直接与主壳体11进行热压配合固定。这里,在所谓的无框架外壁构造的涡旋式压缩机的情况下,与图3的一般的涡旋式压缩机不同,由主壳体11的热膨胀形成的紧固力直接作用于固定涡旋件31的台板主体部311a。若将圆周焊接部12a与热压配合固定位置的距离设为l3,则距离l3小于圆周焊接部12a的位置与热压配合固定位置的距离l2。因此,主壳体11的在热压配合位置处的由圆周焊接引起的热膨胀量变大。因此,需要预先增大地设定热压配合量。因此,由主壳体11引起的大的紧固力直接传递给固定涡旋件31,固定涡旋件31的第1涡旋齿312容易变形。若第1涡旋齿312变形,则与第2涡旋齿322之间的啮合变差,产生由压缩室34中的制冷剂泄漏等引起的压缩损失。

43.因此,如图2所示,不将台板主体部311a直接固定于主壳体11,而是在比台板主体部311a向另一端侧l突出的涡旋件固定部311b与主壳体11固定。通过在比台板主体部311a向另一端侧l突出的涡旋件固定部311b与主壳体11进行热压配合固定,能够使热压配合固定位置与圆周焊接部12a的圆周焊接位置的距离l1大于距离l3,从而能够拉开距离。因此,在主壳体11,向固定涡旋件31与主壳体11进行热压配合固定的热压配合固定位置传递的圆周焊接的热变少,主壳体11的在热压配合固定位置处的热膨胀量也变少。因此,能够比圆周焊接位置和热压配合固定位置近的图4所示的构造,减小固定涡旋件31与主壳体11的热压配合量。

44.另外,通过在位于比台板主体部311a靠外周侧的位置的涡旋件固定部311b将固定涡旋件31与主壳体11固定,从而能够在台板主体部311a的外周面与主壳体11的周侧面内侧之间形成作为缝隙的空间。因此,涡旋件固定部311b起到柔性构造的作用,吸收由主壳体11的热膨胀引起的紧固力。因此,缓和台板主体部311a的由热膨胀的主壳体11造成的形变。因此,能够抑制固定涡旋件31的第1涡旋齿312的变形,从而能够减少压缩损失。

45.这里,就由涡旋件固定部311b带来的柔性构造的效果而言,在圆筒形的壳体1的高度方向上涡旋件固定部311b位于比台板主体部311a的位置靠下方的位置的情况下变大。这表示:在从固定涡旋件31的第1基板311的圆盘中心向主壳体11的周侧面方向对台板主体部311a进行投影时,投影台板主体部311a而得的位置与涡旋件固定部311b的位置不重叠。

46.如以上那样,在实施方式1的涡旋式压缩机中,固定涡旋件31的第1基板311具有涡旋件固定部311b,该涡旋件固定部311b在比台板主体部311a靠外周侧的位置向主壳体11的中心方向突出。而且,在涡旋件固定部311b将固定涡旋件31与主壳体11固定。根据所谓的无框架外壁构造,通过将固定涡旋件31与主壳体11直接固定,由此能够扩大压缩室空间。另外,通过拉开涡旋件固定部311b的位置、与在壳体1进行圆周焊接的圆周焊接部12a的位置之间的距离,能够抑制向固定涡旋件31和主壳体11被固定的位置传递的焊接热。因此,能够防止固定涡旋件31的位置偏移。而且,由于涡旋件固定部311b比台板主体部311a向壳体1的中心方向突出,因此能够抑制由主壳体11引起的紧固对台板主体部311a的压力,从而能够缓和第1涡旋齿312的形变。因此,能够减少压缩室34中的泄漏缝隙,从而实现压缩性能的提高。而且,在从固定涡旋件31的中心向外周方向对台板主体部311a进行投影时,涡旋件固定部311b处于不与投影台板主体部311a而得的位置重叠的位置,由此能够更有效地抑制对台板主体部311a的压力。

47.实施方式2

48.图5是表示实施方式2的涡旋式压缩机中的内部构造的概要的图。在实施方式1中,对具有比台板主体部311a向另一端侧l突出的涡旋件固定部311b的固定涡旋件31进行了说明。由于涡旋件固定部311b向另一端侧l突出,从而存在涡旋件固定部311b阻碍摆动涡旋件32的旋转并限制压缩室34的扩大的可能性。为此,实施方式2的涡旋式压缩机具有不会因涡旋件固定部311b与摆动涡旋件32所具有的第2涡旋齿322接触等而干扰到摆动涡旋件32的动作的构造。因此,在图5的涡旋式压缩机中,将第2涡旋齿322的成为涡旋的外周侧端部的卷绕结束部322a形成为阶梯形状。

49.图6是对实施方式2所涉及的涡旋式压缩机内中的摆动涡旋件的动作进行说明的图。图6的(a)针对所谓的无框架外壁构造的涡旋式压缩机表示主壳体11内的第2涡旋齿322的位置。另外,图6的(b)表示第2涡旋齿322与涡旋件固定部311b的位置关系。图6的(b)是对摆动涡旋件32的台板所旋转的公转平面投影固定涡旋件31的涡旋件固定部311b而得的图。

50.如图6的(a)所示,第2涡旋齿322的卷绕结束部322a位于靠近摆动涡旋件32的外径的位置。另外,在所谓的无框架外壁构造的涡旋式压缩机中,摆动涡旋件32的动作不受主框架2等的妨碍,因此摆动涡旋件32的可动范围到达主壳体11的内壁113。而且,在图6的(a)的(iii)所示的摆动涡旋件32的位置,第2涡旋齿322的卷绕结束部322a与主壳体11接近。

51.另外,在固定涡旋件31具有涡旋件固定部311b的情况下,如图6的(b)所示,涡旋件固定部311b位于比主壳体11靠内侧的位置。而且,在向摆动涡旋件32所移动的公转平面投影固定涡旋件31的涡旋件固定部311b时,摆动涡旋件32通过曲轴6的旋转而进行了偏心公转运动时的卷绕结束部322a的轨迹与投影形状至少在1处以上的位置重叠。因此,在图6的(b)的(iii)所示的摆动涡旋件32的位置,第2涡旋齿322的卷绕结束部322a与涡旋件固定部311b接触。

52.这里,摆动涡旋件32的成为压缩室34的壁的第2涡旋齿322中的卷绕结束部322a的外向面面向低压制冷剂环境,无助于压缩。因此,卷绕结束部322a只要能够对在内向面产生的载荷确保强度,则形状的自由度高。

53.为此,如图5和图6的(b)所示,为了避免与涡旋件固定部311b之间的接触,而将第2涡旋齿322的卷绕结束部322a的外向面侧形成为至少1阶以上的阶梯形状或者避让形状。

54.图7和图8是表示实施方式2所涉及的涡旋式压缩机的第2涡旋齿的在卷绕结束部处的形状例的图。图7是使第2涡旋齿322的在卷绕结束部322a处的齿厚比其他部分薄的形状。另外,图8是第2涡旋齿322的卷绕结束部322a的外向面形成为斜面的锥形状的图。这里,图7的(a)和图8的(a)表示从上壳体12侧观察摆动涡旋件32的图。另外,图7的(b)和图8的(b)表示从图7的(a)所示的箭头a侧观察卷绕结束部322a时的与涡旋件固定部311b之间的关系。

55.这里,在设计规定的压缩室空间时,不特别需要预先考虑图7和图8所示那样的第2涡旋齿322的卷绕结束部322a的形状。在设计压缩室空间时,能够在自由地进行第2涡旋齿322的设计后,通过进行追加加工等,而切削卷绕结束部322a的与涡旋件固定部311b接触的部分的齿等来制作。

56.如以上那样,根据实施方式2的涡旋式压缩机,将第2涡旋齿322的卷绕结束部322a的外向面侧,形成为至少1阶以上的阶梯形状或者避让形状。因此,在摆动涡旋件32进行了旋转时,第2涡旋齿322的卷绕结束部322a与固定涡旋件31的涡旋件固定部311b不接触,从

而能够防止涡旋件固定部311b干扰摆动涡旋件32的动作。因此,实施方式2的涡旋式压缩机除了与实施方式1的压缩室34有关的效果之外,还能够在与没有涡旋件固定部311b的、所谓的无框架外壁构造的涡旋式压缩机中的压缩室空间同等的空间内进行压缩动作。

57.实施方式3

58.图9是表示实施方式3所涉及的制冷循环装置的结构例的图。这里,在图9中,作为制冷循环装置示出了空调装置。图9的空调装置通过气体制冷剂配管300、液体制冷剂配管400将室外机100与室内机200进行配管连接而构成使制冷剂循环的制冷剂回路。室外机100具有在实施方式1和实施方式2中说明的涡旋式压缩机来作为压缩机101。另外,室外机100具有四通阀102、室外热交换器103、膨胀阀104以及室外送风机105。另外,室内机200具有室内热交换器201。

59.压缩机101压缩吸入的制冷剂并将其排出。这里,虽然不特别地限定,但例如也可以通过逆变器电路等来使压缩机101的运转频率任意地变化。四通阀102是根据制冷运转时和制热运转时来切换制冷剂的流动的阀。

60.室外热交换器103进行制冷剂与空气(室外的空气)的热交换。例如,在制热运转时作为蒸发器发挥功能,使制冷剂蒸发而气化。另外,在制冷运转时作为冷凝器发挥功能,使制冷剂冷凝而液化。另外,室外送风机105向室外热交换器103送入室外的空气,促进室外的空气与制冷剂的热交换。

61.成为减压装置的节流装置等膨胀阀104对制冷剂进行减压而使其膨胀。例如在由电子式膨胀阀等构成的情况下,基于控制装置(未图示)等的指示来进行开度调整。室内热交换器201例如进行成为空气调节对象的空气与制冷剂的热交换。在制热运转时作为冷凝器发挥功能,使制冷剂冷凝而液化。另外,在制冷运转时作为蒸发器发挥功能,使制冷剂蒸发而气化。室内送风机202将成为空气调节对象的空气送入室内热交换器201,促进该空气与制冷剂的热交换。

62.如以上那样,根据实施方式3的制冷循环装置,由于作为设备具有在实施方式1和实施方式2中说明的压缩机101,因此能够进行压缩损失少且装置整体效率好的运转。

63.工业上的可利用性

64.在上述的实施方式1~实施方式3中,作为压缩机101压缩制冷剂的情况进行了说明,但并不限定于此。也能够形成为压缩空气等其他流体的压缩机。

65.在上述的实施方式3中对以空调装置为例的制冷循环装置进行了说明,但例如也能够用于冷冻装置、热水供应装置等。

66.附图标记说明

[0067]1…

壳体;2

…

主框架;3

…

压缩机构部;4

…

驱动机构部;5

…

副框架;6

…

曲轴;7

…

衬套;8

…

供电部;11

…

主壳体;12

…

上壳体;12a

…

圆周焊接部;13

…

下壳体;14

…

吸入管;15

…

排出管;16

…

连结壳体;17

…

固定台;21

…

主体部;22

…

主轴承部;23

…

返油管;31

…

固定涡旋件;32

…

摆动涡旋件;33

…

十字环;34

…

压缩室;35

…

消声器;36

…

排出阀;37

…

制冷剂导入空间;41

…

定子;42

…

转子;51

…

副轴承部;52

…

油泵;61

…

主轴部;62

…

偏心轴部;63

…

通油路;64

…

第1配重;65

…

第2配重;81

…

护罩;82

…

供电端子;83

…

配线;100

…

室外机;101

…

压缩机;102

…

四通阀;103

…

室外热交换器;104

…

膨胀阀;105

…

室外送风机;113

…

内壁;114

…

阶梯;200

…

室内机;201

…

室内热交换器;202

…

室内送风机;211

…

收纳空间;213

…

吸

入口;300

…

气体制冷剂配管;311

…

第1基板;311a

…

台板主体部;311b

…

涡旋件固定部;312

…

第1涡旋齿;313

…

排出口;321

…

第2基板;322

…

第2涡旋齿;322a

…

卷绕结束部;323

…

筒状部;351

…

排出孔;400

…

液体制冷剂配管。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。