1.本发明主要涉及一种发动机试验中针对多机型空压机加载的装置和自动控制系统。

背景技术:

2.中国专利“一种发动机台架试验中的空压机加载装置”,公开号cn207850693u,授权公告日2018.09.11,公开一种发动机台架试验中的空压机加载装置,包括储气罐及与空压机连接的管路和控制阀,其与空压机连接的管路和控制阀包括与空压机出气口连接的第一管路,第一管路通过第二管路与储气罐的进气口连接,第二管路上串联有第一电磁阀和单向阀;第一管路还通过第三管路与排气管连接,第三管路上串联有第二电磁阀;储气罐的第一出口通过第三电磁阀连接排气管;第一电磁阀、第二电磁阀和第三电磁阀的控制端都与发动机台架试验的控制器连接。第一管路上设压力传感器,在所述的储气罐上设压力控制表。

3.中国专利“一种车用空气压缩机性能试验装置”,公开号cn108254193a,公开日2018.07.06,提供一种车用空气压缩机性能试验装置,包括第一两位三通阀、第二两位三通阀、第三两位三通阀、进气滤、排气滤、贮气桶、末端稳压箱、系统控制器。可集成在发动机台架的移动验证设备,采取手动预调载荷与电气联调补偿方案达到快速压力稳定,满足发动机台架空压机交变工况可靠性检测。采取排气滤作测量滤,进气滤作背景滤,运行后联合环境控制,获得空压机排油量检测功能。采用空压机气缸头安装动态压力传感器,同步发动机试验台架转速、负荷参数,获得在运行过程中满载和卸荷状态指示功与发动机功损失的线性关系,从而确定空压机实际功率特性。结合空压机排气流量测量、空压机机械容积参数完成空积比能、容积效率等指标的计算。

4.现有发动机台架试验中的空压机加载装置包括储气罐与空压机连接的管路和多个控制电磁阀。通过多管路连接,达到台架试验中考核空压机加靠性方法。

5.由于现在发动机空压机加载压力较高10~12bar,出气口温度可以达到200℃左右。而上述空压机加载装置没有对空压机出口管路进行特殊冷却,会使装置中的各控制阀、传感器在长期高温、高压工作环境下损坏,装置使用寿命短。

6.上述空压机加载装置采用手动调压阀方式控制加载时压力,不同机型需要不同加载压力时,以及不同发动机转速时,加载压力无法稳定控制。

7.现有空压机加载装置没有独立控制系统,不能根据不同试验需求,方便设置加载时间、压力,不能进行温度、压力的动态曲线和显示报警。

技术实现要素:

8.针对背景技术存在的问题,本发明的目的在于提供一种能够快速验证空压机可靠性的自动控制空压机加载系统。

9.为达到上述目的,本发明设计的自动控制空压机加载系统,其特征在于,包括:

10.冷却水箱,置于冷却水箱内的冷却管;所述冷却管的进气口与空压机连接,出气口连接加载设备;控制设备控制加载设备的加载压力、加载时间;

11.所述加载设备包括卸压口和缓冲罐,冷却管的出气口通过出气管路连通卸压口和缓冲罐;

12.卸压口处设有控制卸压口启闭的加载电磁阀;

13.所述出气管路上设有压力传感器;

14.所述缓冲罐进气口连通出气管路,背压电磁阀通过管路连通缓冲罐侧壁;

15.所述加载电磁阀、压力传感器、背压电磁阀与控制设备电连接。

16.优选的,空压机产生的高温压缩空气经所述冷却水管至少在冷却水箱内回转一周。

17.进一步优选的,所述冷却管的进气口和出气口分别位于冷却水箱的两个相对侧壁上。

18.进一步优选的,所述冷却水管的进气口与出气口在同一水平面上。

19.优选的,所述冷却管的进气口与空压机之间设有进气过滤器。

20.优选的,所述冷却水箱的进水口与冷却管的进气口在冷却水箱的同一侧壁上。

21.进一步优选的,所述冷却水箱的出水口位于冷却水箱的顶部。

22.进一步优选的,所述冷却水箱的底部设有排水阀。

23.优选的,所述缓冲罐进气口连通出气管路之间设有单向阀。

24.优选的,所述缓冲罐进气口处设有安全阀。

25.优选的,所述背压电磁阀进口连接缓冲罐,出口连接节流阀进口,节流阀出口与外界连通。

26.优选的,所述缓冲罐底部设有排污阀。

27.优选的,所述出气管路上还设有温度传感器,所述温度传感器与控制设备电连接。

28.优选的,所述控制设备包括:

29.交互显示模块,显示报警信息和系统状态参数,并输入加载/卸载时间,加载压力;

30.单片机,按照输入设定控制加载电磁阀、背压电磁阀的启闭,并采集系统状态参数和判断报警信号并由交互显示模块输出显示;

31.电源,为交互显示模块和单片机供电。

32.本发明的有益效果是:

33.1.采用单片机 液晶触摸屏的可视化独立控制方式。可方便设定加载时间和加载压力,能够在发动机不同功况、转速下实现自动控制及报警输出。

34.2.采用液管冷却方式降低空压机出口温度,提高加载装置试验可靠性和使用寿命。

35.3.根据设定加载压力的控制方式,可以应对多种不同机型不同需求的加载试验(6~13bar任意调置)。发动机运转时手动调节调压阀,应用范围广。

36.本发明体积小,经冷却后的压缩空气在50℃左右,使得试验控制系统长期工作稳定可靠,同时由于背压控制方式可以调节,因此可以满足8bar、10bar及12.5bar等多机型发动机空压机加载压力试验要求。

附图说明

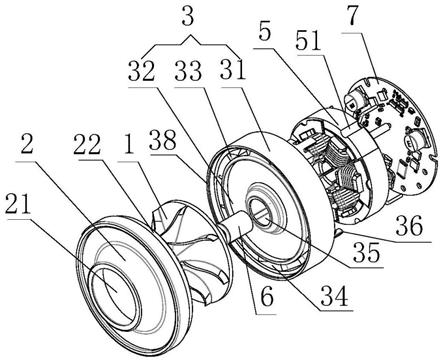

37.图1是本发明的结构示意图

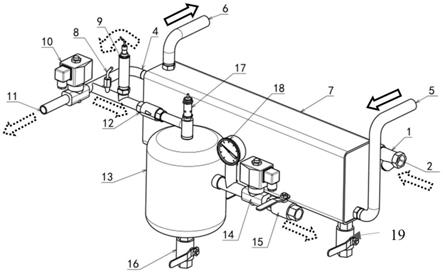

38.图2是本发明的控制逻辑框图

具体实施方式

39.下面通过图1~图2以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.此外,在本发明的描述中,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

42.如图1所示,本发明设计的自动控制空压机加载系统,包括:

43.冷却水箱7,置于冷却水箱7内的冷却管3;所述冷却管3的进气口1与空压机连接,出气口4连接加载设备;控制设备控制加载设备的加载压力、加载时间;

44.所述加载设备包括卸压口11和缓冲罐13,冷却管3的出气口4通过出气管路连通卸压口11和缓冲罐13;

45.卸压口11处设有控制卸压口11启闭的加载电磁阀10;

46.所述出气管路上设有压力传感器9;

47.所述缓冲罐13进气口连通出气管路,背压电磁阀14通过管路连通缓冲罐13侧壁;

48.所述加载电磁阀10、压力传感器9、背压电磁阀14与控制设备电连接。

49.空压机产生的高温压缩空气经所述冷却水管3至少在冷却水箱7内回转一周。所述冷却管3的进气口1和出气口4分别位于冷却水箱7的两个相对侧壁上。所述冷却水管的进气口1与出气口4在同一水平面上。

50.冷却水箱7对空压机输出的高温压缩空气进行强制冷却。冷却水管3为曲回型散热管,冷却水管3包裹在冷却水箱7内,冷却水管3的进出气管接口伸出冷却水箱7之外,冷却水箱7为墨风箱体。

51.通过流经进出水口的冷却循环水将经过的曲回型管中高温压缩空气(180~200℃)热量带走,实现降温至60℃左右,然后从出气口输出给加载装置。保护后端压力传感器及控制阀,提高设备使用寿命。

52.当卸载时:加载电磁阀打开,压缩空气从卸压口11排出,出口压力为0。

53.当加载时:加载电磁阀关闭,压缩空气流经单向阀12,进入缓冲罐13。当缓冲罐压力高于设定压力值,例如:10bar时,开启背压电磁阀14,缓冲罐13中过多的压缩空气经过背压阀14

→

截流阀15排出,当缓冲罐低于设定力值偏差(例如:9.8bar)时关闭背压阀14,则空

压机输出压力使缓冲罐13压力上升。由此保证加载的压力位于需要设定压力区域之间。

54.优选的,所述冷却管3的进气口1与空压机之间设有进气过滤器2。

55.优选的,所述出气管路上还设有温度传感器8,所述温度传感器8与控制设备电连接。

56.作为本发明的优化实施方式:所述冷却水箱7的进水口5与冷却管3的进气口1在冷却水箱7的同一侧壁上。优选的,所述冷却水箱7的出水口6位于冷却水箱7的顶部。优选的,所述冷却水箱7的底部设有排水阀19。

57.针对缓冲罐13本发明采用多种方案对其进行优化:所述缓冲罐13进气口连通出气管路之间设有单向阀12。所述缓冲罐13进气口处设有安全阀17。所述背压电磁阀14进口连接缓冲罐13,出口连接节流阀15进口,节流阀15出口与外界连通。所述背压电磁阀14与缓冲罐13之间设有压力表18。所述缓冲罐13底部设有排污阀16。

58.缓冲罐13罐上还安装有安全阀17和排污阀16及压力表18,可显示保证系统安全,及排除系统长期运转后油污、冷凝水及杂质。

59.本专利采用单片机独立采集控制系统,不占用试验台架资源。组成包含:stc15w单片机开发板;交互显示模块;5v电源模块;继电器输出模块;pt100温度测量模块等。

60.其中单片机开发板是控制器核心板,具备8个10位模拟输入功能,本系统采用1通道用于采集压力传感器0~5v电压,开发板还具有1路spi,可以与pt100温度传器模块进行spi通信,采集pt00传感器温度。同时开发板p20~p23(4个io口)控制四路继电器输出模块。分别用于对加载电磁阀、背压电磁阀以及温度压力报警输出的控制。

61.单片机功能如下:

62.1.利用单片机串口与交互显示模块彩屏串口通信,动态显示温度/压力数据、曲线及加载/卸载时间,并通过触屏上按钮控件,操作设置、保存控制参数以及控制加载启停状态。

63.2.4路模拟量输入,1通道用于压力传感器0~5v输入,其它保留。

64.3.4路继电器输出,可控制加载电磁阀、背压电磁阀及温度压力报警输出。

65.4.1路spi通信,连接pt100采集模块,用于温度传感器采集。

66.本发明利用工业串口屏,用户单片机只需要发送相应的串口指令就可以轻松实现文本、图片和曲线显示。可以在液晶显示器上图形化显示空压机加载、卸载状态,及温度、压力数值,并根据实时温度、压力绘制动态曲线。

67.能在交互显示模块上方便设置加载时间、压力、报警等试验参数,并保存在单片机flash中,通过继电器输出,控制加载电磁阀、背压电磁阀,并在温度、压力达到设置报警限值时,如:压缩空气温度》80℃,压力》13bar输出报警信号。

68.如图2所示,控制设备包括:

69.交互显示模块,显示报警信息和系统状态参数,并输入加载/卸载时间,加载压力;

70.单片机,按照输入设定控制加载电磁阀10、背压电磁阀14的启闭,并采集系统状态参数和判断报警信号并由交互显示模块输出显示;

71.电源,为交互显示模块和单片机供电。

72.本发明采用单片机和交互显示模块的可视化控制方式,采集部分为:1通道模拟量输入采集压力传感器0~5v信号,spi通信与pt00温度传感器采集模块相连采集冷却后出气

温度。控制部分直接通过4个io引脚控制4路继电器模块,分别控制空压机电磁阀、加载电磁阀10、背压电磁阀14和输出报故障警信号。本发明采用可视化的触摸屏对控制设备进行监控、设置、保存,设置内容包括:加载/卸载时间,加载压力,显示内容包括:加载压力及进气口温度,并能将加载压力、温度动态曲线显示。

73.试验时空压机产生的高温压缩空气,经过耐高温金属软管从空气过滤器2进入冷却管3的进气口1,在冷却水箱7的曲回型金属冷却管3中对高温啊压缩空气进行冷却,之后从出气口4输出。冷却水箱7的进水口5和出水口6分别连接循环冷却水的进回水管,用于将浸泡在冷却水箱7内的曲回型气管表面上存在的热量带走。冷却水箱7由钢板拆弯焊接而成。冷却管3为整根无缝金属管弯成,避免高压下气液渗漏,可以安全承受20bar以上压力,保证压力管冷却过程安全可靠。

74.降温后的压缩空气后经过温度传感器8和压力传感器9,当进行空载时,加载电磁阀10打开,压缩空气从卸压口11直接排入大气环境,空压机出口传感器压力为0。当进行加载时,加载电磁阀10关闭。压缩空压经单向阀12进入缓冲罐13中,当压力传感器8的背压压力达到设定值时,通过控制背压电磁阀14的通断调节缓冲罐13内的压力,将背压压力控制在设置压力值公差范围之间。截流阀15用于是调节背压电磁阀14开启后缓冲罐13内压力下降速度,降低背压电磁阀13开关调节动作的频率。缓冲罐13上安装14bar的安全阀16,用于保护缓冲罐13。在缓冲罐13底部安装排污阀17用于排除污物及冷凝水。压力表18用于显示监控缓冲罐压力值。

75.本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。