1.本发明涉及石油化工领域,特别涉及油泥水膨体混悬调剖溶液及其制备方法。

背景技术:

2.油田直接生产石油的井称为采油井,用于向地层注水增加或者稳定油井产量的井称为注水井。通常水从注水井进入地层后,驱动地层中的石油流向采油井。然而,在注水开发过程中,受一些因素影响,注水井中注入的水会沿着窜流通道(也称,大孔道、高渗透带)迅速窜流到油井,致使驱油效率低,油井产油少、产水多。为了解决这一问题,通常通过注水井向地层中注入调剖剂来封堵水窜通道。如果注入的调剖剂同时还具有驱油的作用,其又可称为调驱剂。

3.目前常用的调剖剂包括:凝胶类、沉淀类和颗粒类,其中,凝胶类调剖剂由于需要采用聚合物溶液,粘度通常大于20mpa.s,远大于水的粘度1.0mpa.s,对于低渗透油藏难以深部注入。沉淀型调剖剂在注入地层时是真溶液,不含颗粒,粘度和水一样,有利于注入地层,注入后逐渐产生沉淀,从而起到调剖效果。颗粒类调剖剂主要为水膨体颗粒调剖剂,又称为水膨体聚合物颗粒,预交联聚合物颗粒,预交联颗粒,体膨颗粒,聚合物微球等,被广泛用于油田中。由于所有的调剖、调驱施工现场都在野外,直径100μm以下的水膨体颗粒调剖剂在使用时会因刮风而扬起粉尘,即不利于人员健康,也会污染环境,并且,受现场条件限制,直径100μm以下的水膨体颗粒调剖剂加入水中时难以搅拌均匀,并且,无法像液体剂一样采用加药泵定量自动加药。

4.现有技术通过乳液聚合或分散聚合合成纳米和亚微米级的水膨体混悬液或乳液,乳液聚合或分散聚合需要用到液体石蜡等有机溶剂;也可以直接粉磨水膨体颗粒到需要的细度,然后分散到液体石蜡等有机溶剂中。但是,以上方法均要采用液体石蜡等有机溶剂,显著增加了施工成本。

技术实现要素:

5.鉴于此,本发明提供一种油泥水膨体混悬调剖溶液及其制备方法,能够解决上述技术问题。

6.具体而言,包括以下的技术方案:

7.一方面,本发明实施例提供了一种油泥水膨体混悬调剖溶液,所述油泥水膨体混悬调剖溶液包括以下重量份的组分:原油,3份-5份;

8.水膨体颗粒调剖剂,3份-5份;

9.聚二甲基硅氧烷,0.03份-0.3份;

10.表面活性剂,0.03份-0.3份;

11.油泥,3份-5份。

12.在一些可能的实现方式中,所述原油选自凝固点小于-10℃的轻质原油、柴油、液体石蜡中的至少一种。

13.在一些可能的实现方式中,所述水膨体颗粒调剖剂的粒径小于1000μm。

14.在一些可能的实现方式中,所述表面活性剂选自单硬脂酸甘油酯、司盘60、司盘80、油酸单乙醇酰胺中的至少一种。

15.在一些可能的实现方式中,所述油泥的粒径小于50μm,并且,所述油泥的含油量为5%-50%。

16.另一方面,本发明实施例还提供了上述的任一种油泥水膨体混悬调剖溶液的制备方法,所述制备方法包括:

17.按照所述油泥水膨体混悬调剖溶液中各组分的重量分数,将原油加入反应釜,在搅拌条件下,继续向所述反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌均匀,继续向所述反应釜中加入水膨体颗粒调剖剂,继续搅拌均匀;

18.停止搅拌后,在设定温度下静置设定时间,使所述水膨体颗粒调剖剂吸附所述原油、所述聚二甲基硅氧烷和表面活性剂;

19.再次开启搅拌,并向所述反应釜中分多次加入油泥,搅拌均匀后,得到所述油泥水膨体混悬调剖溶液。

20.在一些可能的实现方式中,在将所述原油加入所述反应釜时,使所述反应釜的内部温度大于0℃且小于30℃。

21.在一些可能的实现方式中,在向所述反应釜中加入聚二甲基硅氧烷和表面活性剂时,使搅拌速度为180转/分钟-220转/分钟。

22.在一些可能的实现方式中,在向所述反应釜中分多次加入油泥时,使搅拌速度为400转/分钟-600转/分钟。

23.在一些可能的实现方式中,相邻两次加入所述油泥的间隔时间为8分钟-12分钟,并且,在每向所述反应釜中加入一次所述油泥后,测量所述反应釜内混悬液体系的粘度,以使所述油泥水膨体混悬调剖溶液的粘度为50厘泊-500厘泊。

24.本发明实施例提供的技术方案的有益效果至少包括:

25.本发明实施例提供的油泥水膨体混悬调剖溶液,通过上述重量份配比的各组分的协同复配作用,能够获得良好的调剖效果。在此基础上,由于采用油泥替代液体石蜡,能够显著降低成本,同时还消耗了油田难以处理的油泥。油泥自身具有一定的调剖作用,用油泥取代液体石蜡后,相比现有技术,本发明实施例提供的油泥水膨体混悬调剖溶液的调剖效果能够得到提高。

具体实施方式

26.为使本发明的技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

27.一方面,本发明实施例提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包括以下重量份的组分:原油,3份-5份;

28.水膨体颗粒调剖剂,3份-5份;

29.聚二甲基硅氧烷,0.03份-0.3份;

30.表面活性剂,0.03份-0.3份;

31.油泥,3份-5份。

32.示例地,原油的重量份包括但不限于:3重量份、3.5重量份、4重量份、4.5重量份、5重量份等。

33.水膨体颗粒调剖剂的重量份包括但不限于:3重量份、3.5重量份、4重量份、4.5重量份、5重量份等。

34.聚二甲基硅氧烷的重量份包括但不限于:0.03重量份、0.05重量份、0.08重量份、0.1重量份、0.15重量份、0.2重量份、0.25重量份、0.3重量份等。

35.表面活性剂的重量份包括但不限于:0.03重量份、0.05重量份、0.08重量份、0.1重量份、0.15重量份、0.2重量份、0.25重量份、0.3重量份等。

36.油泥的重量份包括但不限于:3重量份、3.5重量份、4重量份、4.5重量份、5重量份等。

37.本发明实施例提供的油泥水膨体混悬调剖溶液,通过上述重量份配比的各组分的协同复配作用,能够获得良好的调剖效果。在此基础上,由于采用油泥替代液体石蜡,能够显著降低成本,同时还消耗了油田难以处理的油泥。油泥自身具有一定的调剖作用,用油泥取代液体石蜡后,相比现有技术,本发明实施例提供的油泥水膨体混悬调剖溶液的调剖效果能够得到提高。

38.可以理解的是,油田产出油泥是油田难以处理的一种固废,油泥堆积给油田生产、环保带来压力。本发明实施例利用油泥液体石蜡等有机溶剂来制备油泥水膨体混悬液,不仅使油泥处理更加有益,并且,还获得了良好的调剖效果。

39.在一些可能的实现方式中,为了提高油泥水膨体混悬调剖溶液的调剖效果,原油选自凝固点小于-10℃的轻质原油、柴油、液体石蜡中的至少一种。

40.例如,原油为25℃下粘度1厘泊-50厘泊,凝固点小于-10℃的轻质原油,并且,此类轻质原油通常在各油田均有生产。原油还可以用市售的10#柴油,或者,原油还可以为凝固点小于-10℃的液体石蜡及生物柴油。

41.水膨体颗粒调剖剂,又称水膨体调剖剂,为颗粒状固体粉末,其为本领域所常见的,本领域常规使用的水膨体调剖剂均可适用于本发明。举例来说,本领域公知的耐温抗盐预交联水膨体调剖剂zl-1,或者,按照以下方法制备得到的水膨体颗粒调剖剂:

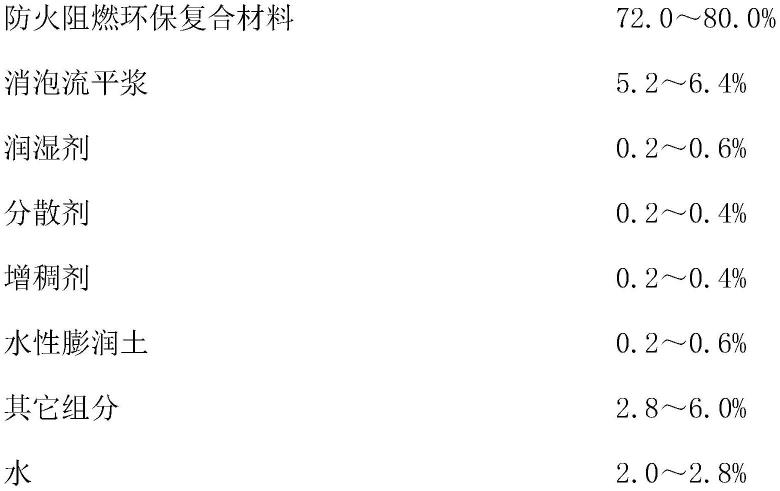

42.所涉及的制备原料包括以下质量百分比的组分:丙烯酰胺为20%~50%;钙基膨润土为4~15%;丙烯酸烷基酯为5~10%;过硫酸钠或者过硫酸钾为0.1~0.5%;n,n-亚甲基双丙烯酰胺为0.1~0.5%,以及余量的去离子水。

43.丙烯酸烷基酯包括但不限于:丙烯酸十二烷基酯、丙烯酸十四烷基酯、丙烯酸十六烷基酯、丙烯酸十八烷基酯。

44.基于上述制备原料,该水膨体调剖剂的制备方法如下所示:

45.①

原料混拌:在常见敞口混拌罐中将上述所有原料按比例混拌到一起;混拌时间不应少于30分钟,混拌温度应当底于35℃;

46.②

聚合:将混拌好的原料混合物泵送到聚合反应釜中后,加温到70~80℃,同时抽真空20分钟,然后通氮气1小时;物料聚合后在70~80℃下保温12到18小时;

47.③

粉碎:用空气压缩机从反应釜顶部注入压缩空气,将聚合好的大块水膨体挤出反应釜,然后用橡胶粉碎机粉碎到需要的颗粒大小。

48.在一些可能的实现方式中,为了提高油泥水膨体混悬调剖溶液的调剖效果,水膨

体颗粒调剖剂的粒径小于1000μm。

49.至少确保95%以上的颗粒直径小于1000μm。举例来说,可以采用雷蒙磨或球磨机将常规水膨体调驱剂粉磨到颗粒直径1000μm以下。或者,也可以直接向现有水膨体生产厂家定制粉磨到直径1000μm以下的水膨体。还可以采用实验室球磨机将常规水膨体调驱剂粉磨到直径1000μm以下。

50.在一些可能的实现方式中,为了提高油泥水膨体混悬调剖溶液的调剖效果,表面活性剂选自单硬脂酸甘油酯、司盘60、司盘80、油酸单乙醇酰胺中的至少一种。

51.上述种类的表面活性剂的hlb值均在3-8之间,这样有利于形成油包水乳液体系的表面活性剂。

52.在一些可能的实现方式中,为了提高油泥水膨体混悬调剖溶液的调剖效果,油泥的粒径小于50μm,并且,油泥的含油量为5%-50%。

53.本发明实施例提供的油泥,也称含油污泥,例如,为来自油田联合处理站、炼油化工企业的罐底油泥,为油包水包泥的黑色粘稠液体或膏状。

54.聚二甲基硅氧烷为25℃下粘度为1000厘泊~5000厘泊,起到偶联作用和消泡作用,可以协同降低界面张力。

55.另一方面,本发明实施例还提供了上述任一种油泥水膨体混悬调剖溶液的制备方法,该制备方法包括:

56.按照油泥水膨体混悬调剖溶液中各组分的重量分数,将原油加入反应釜,在搅拌条件下,继续向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌均匀,继续向反应釜中加入水膨体颗粒调剖剂,继续搅拌均匀。

57.停止搅拌后,在设定温度下静置设定时间,使水膨体颗粒调剖剂吸附原油、聚二甲基硅氧烷和表面活性剂。

58.再次开启搅拌,并向反应釜中分多次加入油泥,搅拌均匀后,得到油泥水膨体混悬调剖溶液。

59.利用上述方法,能够获得质地均匀,且充分混合的油泥水膨体混悬调剖溶液,进而确保油泥水膨体混悬调剖溶液的调剖效果。

60.在一些可能的实现方式中,在将原油加入反应釜时,使反应釜的内部温度大于0℃且小于30℃,从而使原油更容易分散溶解。

61.在一些可能的实现方式中,在向反应釜中加入聚二甲基硅氧烷和表面活性剂时,使搅拌速度为180转/分钟-220转/分钟,例如为180转/分钟、190转/分钟、200转/分钟、210转/分钟、220转/分钟等。

62.在一些可能的实现方式中,在向反应釜中分多次加入油泥时,使搅拌速度为400转/分钟-600转/分钟,例如为400转/分钟、450转/分钟、500转/分钟、550转/分钟、600转/分钟等。

63.进一步地,相邻两次加入油泥的间隔时间为8分钟-12分钟,例如为8分钟、9分钟、10分钟、11分钟等。并且,在每向反应釜中加入一次油泥后,测量反应釜内混悬液体系的粘度,以使油泥水膨体混悬调剖溶液的粘度为50厘泊-500厘泊。

64.通过上述设计,来确保油泥充分溶解于油泥水膨体混悬调剖溶液中,进而使水膨体颗粒调剖剂被充分分散,获得质地均匀的油泥水膨体混悬调剖溶液。

65.在一些可能的实现方式中,本发明实施例提供的油泥水膨体混悬调剖体系的制备方法的具体操作步骤可以如下所示:

66.在环境温度0℃以上(如环境温度小于0℃,需要将设备和物料加热到0℃~30℃),将原油加入反应釜中。

67.开启搅拌,搅拌转速保持在180转/分钟-220转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌10-15分钟。

68.继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时-1.5小时,停止搅拌,恒温静置24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

69.继续开启搅拌,搅拌转速400-600转分钟,向反应釜中分多次,例如分5次加入油泥,每次加入1/5质量油泥,每次隔8分钟-12分钟。在每向反应釜中加入一次油泥后,测量反应釜内混悬液体系的粘度,以使油泥水膨体混悬调剖溶液的粘度为50厘泊-500厘泊。

70.以下将通过具体实施例进一步地描述本发明,以下各具体实施例中,md是渗透率的单位,为豪达西;pv为孔隙体积例如,填砂管填完砂子后,可以容纳注入流体的孔隙空间。

71.实施例1

72.本实施例1提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包括以下重量份的组分:原油30克;水膨体颗粒调剖剂30克;聚二甲基硅氧烷0.3克;表面活性剂0.6克;油泥30克。

73.其中,原油选自大港油田港西地区生产的原油,25℃下粘度20厘泊,凝固点-12℃;水膨体颗粒调剖剂的粒径小于1mm;表面活性剂包括:单硬脂酸甘油酯0.3克 司盘60表面活性剂0.3克;油泥为大港油田港西地区联合处理站生产的油泥,粒径小于50μm,含油量为15%。

74.本实施例1提供的油泥水膨体混悬调剖溶液的制备步骤如下所示:

75.(1)在环境温度为10℃的条件下,将原油加入反应釜中。开启搅拌,搅拌转速保持在200转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌10分钟。

76.(2)继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时,停止搅拌,恒温静置24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

77.(3)开启搅拌,搅拌转速400转分钟,向反应釜中分5批加入油泥,每次加入1/5质量油泥,相邻两次加入油泥的间隔时间为10分钟,每批测量混悬液粘度,当粘度达到100厘泊时,停止加入油泥,得到该油泥水膨体混悬调剖溶液。

78.对本实施例1提供的油泥水膨体混悬调剖溶液的调剖性能进行测试,测试过程如下所示:

79.模拟低渗透地层条件,利用岩心流动试验仪模拟油泥水膨体混悬调剖溶液的封堵性能,测试结果表明:对于渗透率500md的岩心,注入2pv的油泥水膨体混悬调剖溶液后,岩心渗透率降低了75%,可见,利用本实施例提供的油泥水膨体混悬调剖溶液,使岩心获得了良好的封堵效果。

80.此外,在达到相当的效果时,本实施例提供的油泥水膨体混悬调剖溶液的用量相比现有技术调驱常用的聚合物凝胶的用量降低了至少50%。

81.实施例2

82.本实施例2提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包

括以下重量份的组分:原油300克;水膨体颗粒调剖剂300克;聚二甲基硅氧烷5克;表面活性剂10克;油泥500克。

83.其中,原油选自大港油田港西地区生产的原油,25℃下粘度20厘泊,凝固点-12℃;水膨体颗粒调剖剂的粒径小于1mm;表面活性剂包括:单硬脂酸甘油酯5克 司盘80表面活性剂5克;油泥为大港油田港西地区联合处理站生产的油泥,粒径小于50μm,含油量15%。

84.本实施例2提供的油泥水膨体混悬调剖溶液的制备步骤如下所示:

85.(1)在环境温度为20℃的条件下,将原油加入反应釜中。开启搅拌,搅拌转速保持在220转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌10分钟。

86.(2)继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时,停止搅拌,恒温静置24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

87.(3)开启搅拌,搅拌转速500转分钟,向反应釜中分5批加入油泥,每次加入1/5质量油泥,相邻两次加入油泥的间隔时间为11分钟,每批测量混悬液粘度,当粘度达到200厘泊时,停止加入油泥,得到该油泥水膨体混悬调剖溶液。

88.对本实施例2提供的油泥水膨体混悬调剖溶液的调剖性能进行测试,测试过程如下所示:

89.模拟低渗透地层条件,利用岩心流动试验仪模拟油泥水膨体混悬调剖溶液的封堵性能,测试结果表明:对于渗透率650md的岩心,注入2pv的油泥水膨体混悬调剖溶液后,岩心渗透率降低了77%,可见,利用本实施例提供的油泥水膨体混悬调剖溶液,使岩心获得了良好的封堵效果。

90.此外,在达到相当的效果时,本实施例提供的油泥水膨体混悬调剖溶液的用量相比现有技术调驱常用的聚合物凝胶的用量降低了至少50%。

91.实施例3

92.本实施例3提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包括以下重量份的组分:原油500克;水膨体颗粒调剖剂500克;聚二甲基硅氧烷10克;表面活性剂15克;油泥500克。

93.其中,原油选自大港油田港西地区生产的原油,25℃下粘度20厘泊,凝固点-12℃;水膨体颗粒调剖剂的粒径小于1mm;表面活性剂包括:单硬脂酸甘油酯10克 司盘60表面活性剂5克;油泥为大港油田港西地区联合处理站生产的油泥,粒径小于50μm,含油量15%。

94.本实施例3提供的油泥水膨体混悬调剖溶液的制备步骤如下所示:

95.(1)在环境温度为10℃的条件下,将原油加入反应釜中。开启搅拌,搅拌转速保持在180转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌15分钟。

96.(2)继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时,停止搅拌,恒温静置24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

97.(3)开启搅拌,搅拌转速500转分钟,向反应釜中分5批加入油泥,每次加入1/5质量油泥,相邻两次加入油泥的间隔时间为10分钟,每批测量混悬液粘度,当粘度达到300厘泊时,停止加入油泥,得到该油泥水膨体混悬调剖溶液。

98.对本实施例3提供的油泥水膨体混悬调剖溶液的调剖性能进行测试,测试过程如下所示:

99.模拟低渗透地层条件,利用岩心流动试验仪模拟油泥水膨体混悬调剖溶液的封堵

性能,测试结果表明:对于渗透率750md的岩心,注入2pv的油泥水膨体混悬调剖溶液后,岩心渗透率降低了78%,可见,利用本实施例提供的油泥水膨体混悬调剖溶液,使岩心获得了良好的封堵效果。

100.此外,在达到相当的效果时,本实施例提供的油泥水膨体混悬调剖溶液的用量相比现有技术调驱常用的聚合物凝胶的用量降低了至少50%。

101.实施例4

102.本实施例4提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包括以下重量份的组分:原油350克;水膨体颗粒调剖剂400克;聚二甲基硅氧烷10克;表面活性剂5克;油泥300克。

103.其中,原油选自大港油田港西地区生产的原油,25℃下粘度20厘泊,凝固点-12℃;水膨体颗粒调剖剂的粒径小于1mm;表面活性剂包括:单硬脂酸甘油酯3克 司盘80表面活性剂2克;油泥为大港油田港西地区联合处理站生产的油泥,粒径小于50μm,含油量15%。

104.本实施例4提供的油泥水膨体混悬调剖溶液的制备步骤如下所示:

105.(1)在环境温度为10℃的条件下,将原油加入反应釜中。开启搅拌,搅拌转速保持在200转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌10分钟。

106.(2)继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时,停止搅拌,恒温静置24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

107.(3)开启搅拌,搅拌转速400转分钟,向反应釜中分5批加入油泥,每次加入1/5质量油泥,相邻两次加入油泥的间隔时间为10分钟,每批测量混悬液粘度,当粘度达到400厘泊时,停止加入油泥,得到该油泥水膨体混悬调剖溶液。

108.对本实施例4提供的油泥水膨体混悬调剖溶液的调剖性能进行测试,测试过程如下所示:

109.模拟低渗透地层条件,利用岩心流动试验仪模拟油泥水膨体混悬调剖溶液的封堵性能,测试结果表明:对于渗透率850md的岩心,注入2pv的油泥水膨体混悬调剖溶液后,岩心渗透率降低了77.5%,可见,利用本实施例提供的油泥水膨体混悬调剖溶液,使岩心获得了良好的封堵效果。

110.此外,在达到相当的效果时,本实施例提供的油泥水膨体混悬调剖溶液的用量相比现有技术调驱常用的聚合物凝胶的用量降低了至少50%。

111.实施例5

112.本实施例5提供了一种油泥水膨体混悬调剖溶液,该油泥水膨体混悬调剖溶液包括以下重量份的组分:原油450克;水膨体颗粒调剖剂350克;聚二甲基硅氧烷15克;表面活性剂20克;油泥400克。

113.其中,原油选自大港油田港西地区生产的原油,25℃下粘度20厘泊,凝固点-12℃;水膨体颗粒调剖剂的粒径小于1mm;表面活性剂包括:单硬脂酸甘油酯10克 司盘60表面活性剂10克;油泥为大港油田港西地区联合处理站生产的油泥,粒径小于50μm,含油量15%。

114.本实施例5提供的油泥水膨体混悬调剖溶液的制备步骤如下所示:

115.(1)在环境温度为10℃的条件下,将原油加入反应釜中。开启搅拌,搅拌转速保持在200转/分钟,然后向反应釜中加入聚二甲基硅氧烷和表面活性剂,搅拌10分钟。

116.(2)继续向反应釜内加入水膨体颗粒调剖剂,继续搅拌1小时,停止搅拌,恒温静置

24小时,使得水膨体颗粒充分吸附聚二甲基硅氧烷、表面活性剂和原油后变得亲油。

117.(3)开启搅拌,搅拌转速400转分钟,向反应釜中分5批加入油泥,每次加入1/5质量油泥,相邻两次加入油泥的间隔时间为10分钟,每批测量混悬液粘度,当粘度达到100厘泊时,停止加入油泥,得到该油泥水膨体混悬调剖溶液。

118.对本实施例5提供的油泥水膨体混悬调剖溶液的调剖性能进行测试,测试过程如下所示:

119.模拟低渗透地层条件,利用岩心流动试验仪模拟油泥水膨体混悬调剖溶液的封堵性能,测试结果表明:对于渗透率450md的岩心,注入2pv的油泥水膨体混悬调剖溶液后,岩心渗透率降低了78%,可见,利用本实施例提供的油泥水膨体混悬调剖溶液,使岩心获得了良好的封堵效果。

120.此外,在达到相当的效果时,本实施例提供的油泥水膨体混悬调剖溶液的用量相比现有技术调驱常用的聚合物凝胶的用量降低了至少50%。

121.以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。