1.本发明涉及铝粉颜料的制备技术领域,具体为一种铝粉颜料湿法生产工艺。

背景技术:

2.铝颜料的生产原料通常是纯度至少为99.2%的铝,铝粉主要可分为浮型和非浮型两类,但无论如何,两类铝粉在涂层中都能以与涂层表面平行的方向定向排列,对于浮型来说更集中于涂层表面。浮型铝粉能产生最高的金属亮泽,在保护性涂膜中形成了一种表面机械屏障,防止湿气或其它有害物质的侵蚀。

3.每种铝粉颜料中,粒子的物理参数主要有平均粒径、粒径分布、片状粒子的厚度和表面质量,这些参数决定了颜料的性能特征,如光泽、白度、遮盖力、着色力和随角异色效应,纯铝粒子与外界接触的表面积变大,容易被外界氧化,被氧化后表现为颜料变暗,失去光泽,影响铝颜料使用性能。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种铝粉颜料湿法生产工艺,解决了采用现有的铝粉颜料生产工艺生产出来的铝粉颜料容易被外界氧化,使颜料变暗,失去光泽,影响铝颜料使用性能的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种铝粉颜料湿法生产工艺,包括以下步骤:

8.s1、铝粉原料的清洗:

9.将铝粉原料置于乙醇溶液中进行浸泡清洗,并滤出铝粉原料中漂浮在乙醇溶液中的浮物;

10.s2、研磨:

11.将清洗后的铝粉原料、植物油、助剂、研磨料一并投入到研磨机中,依次进行高速研磨、中速研磨、低速研磨;

12.s3、稀释混合液:

13.将研磨后的混合溶液进行初步过滤,滤出研磨料,得到铝粉混合液;

14.向铝粉混合液中加入去离子水,对铝粉混合液进行稀释、冲散,然后分离得到铝粉颜料;

15.s4、涂胶保护:

16.将得到的铝粉颜料低温干燥后置于胶液中,然后经高速雾化喷射得到稳定的铝粉颜料。

17.优选的,所述乙醇溶液浓度为20%

‑

30%,所述浸泡清洗时进行搅拌,且浸泡清洗时间不少于15分钟。

18.优选的,所述铝粉原料与植物油体积比为1:2

‑

3,研磨时研磨料、铝粉原料完全浸入植物油与助剂的混合液中。

19.优选的,所述高速研磨、中速研磨、低速研磨的研磨时间比为1:2

‑

3:3

‑

5,且总研磨时间不少于45分钟。

20.优选的,向铝粉混合液中加入去离子水前进行收集油液,具体包括以下步骤:

21.步骤一、将得到的铝粉混合液进行静置1

‑

3h,并去除表面漂浮的杂质;

22.步骤二、用抽液管抽取中层混合液,抽取结束时液面距离铝粉沉淀的深度不小于2cm。

23.优选的,所述涂胶保护前进行筛分处理,使铝粉颜料中不存在直径大于雾化喷头的铝粉。

24.优选的,所述s2研磨的整个过程保持温度在10

‑

15℃。

25.(三)有益效果

26.本发明提供了一种铝粉颜料湿法生产工艺。具备以下有益效果:

27.1、本发明,通过采用植物油保护铝粉的方式进行研磨,使研磨过程中铝粉始终受植物油的包裹,不易于外界接触,研磨出的表面不易受到外界的氧化,而且植物油的粘性能够增加铝粉研磨时铝粉与研磨粒之间的撞击力、摩擦力,进一步增加研磨的效果。

28.2、本发明,通过设置有涂胶保护工艺,将研磨好的颗粒与胶液混合,然后通过高速雾化喷射得到稳定的铝粉颜料(铝粉表面包裹一层透明胶层),使其在后期染色或者直接使用都不会受到氧化,失去金属光泽。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例一:

31.本发明实施例提供一种铝粉颜料湿法生产工艺,包括以下步骤:

32.s1、铝粉原料的清洗:

33.将铝粉原料置于乙醇溶液中进行浸泡清洗,并滤出铝粉原料中漂浮在乙醇溶液中的浮物;

34.上述乙醇溶液浓度为25%,上述浸泡清洗时进行搅拌,且浸泡清洗时间为35分钟;

35.s2、研磨:

36.将清洗后的铝粉原料、植物油、助剂、研磨料一并投入到研磨机中,依次进行高速研磨、中速研磨、低速研磨;

37.上述铝粉原料与植物油体积比为1:2.5,研磨时研磨料、铝粉原料完全浸入植物油与助剂的混合液中;

38.上述高速研磨、中速研磨、低速研磨的研磨时间比为1:2.5:4,且总研磨时间为80分钟;

39.研磨的整个过程保持温度在10

‑

15℃

40.s3、稀释混合液:

41.将研磨后的混合溶液进行初步过滤,滤出研磨料,得到铝粉混合液;

42.向铝粉混合液中加入去离子水,对铝粉混合液进行稀释、冲散,然后分离得到铝粉颜料;

43.s4、涂胶保护:

44.将得到的铝粉颜料低温干燥后置于胶液中,然后经高速雾化喷射得到稳定的铝粉颜料;

45.上述涂胶保护前进行筛分处理,使铝粉颜料中不存在直径大于雾化喷头的铝粉。

46.向铝粉混合液中加入去离子水前进行收集油液,具体包括以下步骤:

47.步骤一、将得到的铝粉混合液进行静置2h,并去除表面漂浮的杂质;

48.步骤二、用抽液管抽取中层混合液,抽取结束时液面距离铝粉沉淀的深度为8cm。

49.实施例二:

50.本发明实施例提供一种铝粉颜料湿法生产工艺,包括以下步骤:

51.s1、铝粉原料的清洗:

52.将铝粉原料置于乙醇溶液中进行浸泡清洗,并滤出铝粉原料中漂浮在乙醇溶液中的浮物;

53.上述乙醇溶液浓度为20%%,上述浸泡清洗时进行搅拌,且浸泡清洗时间为45分钟;

54.s2、研磨:

55.将清洗后的铝粉原料、植物油、助剂、研磨料一并投入到研磨机中,依次进行高速研磨、中速研磨、低速研磨;

56.上述铝粉原料与植物油体积比为1:2,研磨时研磨料、铝粉原料完全浸入植物油与助剂的混合液中;

57.上述高速研磨、中速研磨、低速研磨的研磨时间比为1:2:3,且总研磨时间为75分钟;

58.研磨的整个过程保持温度在10

‑

15℃

59.s3、稀释混合液:

60.将研磨后的混合溶液进行初步过滤,滤出研磨料,得到铝粉混合液;

61.向铝粉混合液中加入去离子水,对铝粉混合液进行稀释、冲散,然后分离得到铝粉颜料;

62.s4、涂胶保护:

63.将得到的铝粉颜料低温干燥后置于胶液中,然后经高速雾化喷射得到稳定的铝粉颜料;

64.上述涂胶保护前进行筛分处理,使铝粉颜料中不存在直径大于雾化喷头的铝粉。

65.向铝粉混合液中加入去离子水前进行收集油液,具体包括以下步骤:

66.步骤一、将得到的铝粉混合液进行静置1h,并去除表面漂浮的杂质;

67.步骤二、用抽液管抽取中层混合液,抽取结束时液面距离铝粉沉淀的深度为5cm。

68.对比例一:

69.本发明实施例提供一种铝粉颜料湿法生产工艺,包括以下步骤:

70.s1、铝粉原料的清洗:

71.将铝粉原料置于乙醇溶液中进行浸泡清洗,并滤出铝粉原料中漂浮在乙醇溶液中的浮物;

72.上述乙醇溶液浓度为25%,上述浸泡清洗时进行搅拌,且浸泡清洗时间为35分钟;

73.s2、研磨:

74.将清洗后的铝粉原料、助剂、研磨料一并投入到研磨机中,依次进行高速研磨、中速研磨、低速研磨;

75.上述铝粉原料与植物油体积比为1:2.5,研磨时研磨料、铝粉原料完全浸入植物油与助剂的混合液中;

76.上述高速研磨、中速研磨、低速研磨的研磨时间比为1:2.5:4,且总研磨时间为80分钟;

77.研磨的整个过程保持温度在10

‑

15℃

78.s3、稀释混合液:

79.将研磨后的混合溶液进行初步过滤,滤出研磨料,得到铝粉混合液;

80.向铝粉混合液中加入去离子水,对铝粉混合液进行稀释、冲散,然后分离得到铝粉颜料;

81.s4、涂胶保护:

82.将得到的铝粉颜料低温干燥后置于胶液中,然后经高速雾化喷射得到稳定的铝粉颜料;

83.上述涂胶保护前进行筛分处理,使铝粉颜料中不存在直径大于雾化喷头的铝粉。

84.向铝粉混合液中加入去离子水前进行收集油液,具体包括以下步骤:

85.步骤一、将得到的铝粉混合液进行静置2h,并去除表面漂浮的杂质;

86.步骤二、用抽液管抽取中层混合液,抽取结束时液面距离铝粉沉淀的深度为8cm。

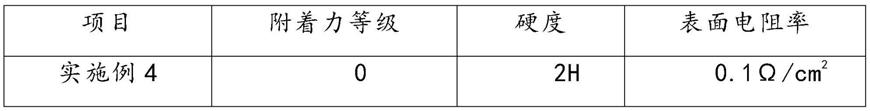

87.按照上述三组实施例进行制备湿法颜料,对得到的颜料进行参数测定一下数据,如下表:

[0088] 光泽度颜料的粒径范围实施例一182gs0.5

‑

0.6μm实施例二178gs0.48

‑

0.55μm对比例一152gs0.6

‑

0.9μm

[0089]

其中,实施例一与对比例一的不同之处仅在于研磨中是否添加植物油;

[0090]

光泽度遵照iso

‑

2813标准制造的高精度光泽度仪。

[0091]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。