1.本发明涉及压铸工艺技术领域,具体为一种高强高韧铝合金减震塔高压真空压铸装置及方法。

背景技术:

2.随着燃油车和新能源汽车轻量化进程的推进,其结构件的轻量化“以铝代钢”已成必然趋势,而真空高压压铸工艺技术对开发高强高韧压铸铝合金十分关键。目前,国内压铸企业已具备相应的真空高压压铸工艺技术,但其力学性能还有待提升,且在大批量稳定生产和应用方面还存在一定的不足,又受到设备长时间运行、老化等因素的影响,容易产生铸件力学性能、铸件生产稳定性和和铸件一致性较差的问题。

技术实现要素:

3.针对以上问题,本发明提供了一种高强高韧铝合金减震塔高压真空压铸装置及方法,可以迅速的提高减震塔的力学性能,并使其力学性能更加均匀,且大幅提升铸件的长期生产稳定性和一致性。

4.根据本发明的一个目的,本发明提供一种高强高韧铝合金减震塔高压真空压铸装置,包括顶板、顶杆框和顶出模,所述顶板、所述顶杆框和所述顶出模固定连接,顶出机构依次贯穿所述顶板、所述顶杆框和所述顶出模,且所述顶出机构与所述顶板、所述顶杆框和所述顶出模之间滑动连接;

5.所述顶板的一侧固定有挤压缸,所述挤压缸内设有挤压塞,所述顶出模的一侧设有动模,所述顶出模和所述动模之间留有间隙,所述顶出模和所述动模之间设有挤压密封垫;所述动模的一侧固定有固定模,所述固定模的一侧固定有定板,所述定板上固定有压射缸,所述压射缸贯穿所述定板和所述固定模,所述压射缸上设有压射塞,所述压射缸的侧壁上设有腔体真空回路和进液腔。

6.进一步地,所述挤压缸固定设置,所述挤压缸和所述顶板间之间滑动连接。

7.进一步地,所述挤压缸和所述顶板间之间设有密封圈。

8.进一步地,所述顶出机构位于靠近所述顶出模的一端包括多个顶出杆。

9.根据本发明的另一个目的,本发明提供一种高强高韧铝合金减震塔高压真空压铸方法,包括如下步骤:

10.s1,抽真空,一定体积的铝合金液通过进液腔流入压射缸内,压射塞以压射速度快速将铝合金液压入压射缸的空腔内,压射塞保持压射力,同时挤压塞保持挤压力,使得压射缸的空腔内铝合金液在顶出模和动模之间迅速达到受力平衡;

11.s2,在2s内分别对压射塞的压射力和挤压塞的挤压力按照交替频率w进行变化,作用于压射塞和挤压塞上;

12.s3,2s结束后,压射塞保持恒定的压射力,同时挤压塞保持恒定的挤压力;

13.s4,带铸件凝固冷却后,动模与顶出模分离,顶出机构水平将铸件脱离顶出模;

14.s5,利用摄像机拍摄铸件的表面,通过与标准的铸件表面图片对比,获得当前压铸工艺下的表面偏差率;通过与铸件目标厚度对比,利用厚度自动检测装置获得铸件的最大厚度误差。

15.进一步地,若表面偏差率大于所规定的目标偏差率,下一次压铸工艺调整压射力峰值和挤压力峰值的大小,以获得最佳的铸件表面质量,否则下一次压铸时的压射力峰值和挤压力峰值和上一次压铸工艺一致。

16.进一步地,若最大厚度误差大于所规定的目标厚度误差,下一次压铸工艺调整压射力挤压力交替频率w的大小,以获得厚度均匀的铸件,否则下一次压铸时的压射力挤压力交替频率和上一次压铸工艺一致。

17.本发明的有益效果是:本发明通过在顶出模和动模之间预留一定的间隙,设有挤压密封垫,配合挤压力和压射力的交替变化,并结合离线表面和厚度检测,可以迅速的提高减震塔的力学性能,并使其力学性能更加均匀,且大幅提升铸件的长期生产稳定性和一致性。

附图说明

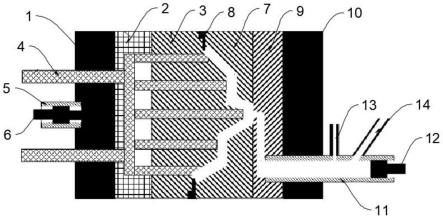

18.图1是本发明实施例的结构示意图;

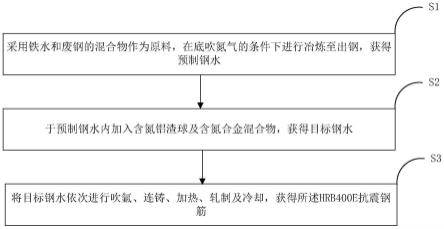

19.图2是本发明实施例的系统控制图。

20.图中,1-顶板、2-顶杆框、3-顶出模、4-顶出机构、5-挤压缸、6-挤压塞、7-动模、8-挤压密封垫、9-固定模、10-定板、11-压射缸、12-压射塞、13-腔体真空回路、14-进液腔、15-摄像机、16-减震塔、17-厚度自动检测装置、18-高压真空压铸机。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1

23.如图1所示,一种高强高韧铝合金减震塔高压真空压铸装置,包括顶板1、顶杆框2和顶出模3,顶板1、顶杆框2和顶出模3三者之间焊接,顶出机构依次贯穿顶板1、顶杆框2和顶出模3,顶出机构4位于靠近顶出模3的一端包括多个顶出杆。顶出机构4与顶板1、顶杆框2和顶出模3三者之间间隙配合连接,可独立进行水平运动。

24.顶板1的一侧固定有挤压缸5,挤压缸5内设有挤压塞6,挤压缸5固定不移动,挤压缸5和顶板1间之间滑动,挤压缸5和顶板1间通过密封圈(图中未画出)连接,连接顶板1可在水平方向来回移动。

25.顶出模3的一侧设有动模7,顶出模3和动模7之间留有一定的间隙,顶出模3和动模7之间设有挤压密封垫8。动模7的一侧固定有固定模9,固定模9的一侧固定有定板10,定板10上固定有压射缸11,压射缸11贯穿定板10和固定模9,压射缸11上设有压射塞12,压射缸11的侧壁上设有腔体真空回路13和进液腔14。

26.上述一种高强高韧铝合金减震塔高压真空压铸装置的压铸方法,包括如下步骤:

27.如图2所示,抽真空,一定体积的铝合金液通过进液腔14流入压射缸11内,压射塞12以压射速度v快速将铝合金液压入压射缸11的空腔内,压射塞12在一定的位置保持一定的压射力f1,同时挤压塞6保持挤压力f2,使得压射缸11的空腔内铝合金液在顶出模3和动模7之间迅速达到受力平衡。

28.在2s内分别对压射力和挤压力按照一定的交替频率w进行变化,即f3和f4,作用于压射塞12和挤压塞6上。

29.其中,f3=f1|cos(wt)|,f4=f2|sin(wt)|。

30.2s结束后,压射塞12在一定的位置保持恒定的压射力f1,同时挤压塞6保持恒定的挤压力f2。

31.带铸件凝固冷却后,动模7与顶出模3分离,顶出机构4水平将铸件脱离顶出模3。

32.利用摄像机15拍摄铸件(减震塔16)的表面,通过与标准的铸件表面图片对比,获得当前压铸工艺下的表面偏差率;通过与铸件目标厚度对比,利用厚度自动检测装置17获得铸件的最大厚度误差。

33.若表面偏差率大于所规定的目标偏差率,下一次压铸工艺调整压射力峰值f1和挤压力峰值f2的大小,以获得最佳的铸件表面质量,否则下一次压铸时的压射力峰值f1和挤压力峰值f2和上一次压铸工艺一致。

34.若最大厚度误差大于所规定的目标厚度误差,下一次压铸工艺调整压射力挤压力交替频率w的大小,以获得厚度均匀的铸件,否则下一次通过高压真空压铸机18压铸时的压射力挤压力交替频率w和上一次压铸工艺一致。

35.本发明通过在顶出模和动模之间预留一定的间隙,设有挤压密封垫,配合挤压力和压射力的交替变化,并结合离线表面和厚度检测,可以迅速的提高减震塔的力学性能,并使其力学性能更加均匀,且大幅提升铸件的长期生产稳定性和一致性。

36.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。