0.6;

13.所述钒氮合金的氮的质量浓度为12-18%,所述钒氮合金的吨钢加入量为0.4-0.6。

14.可选的,s3步骤中,所述连铸采用全保护浇注,所述连铸的过热度≤35℃。

15.可选的,s3步骤中,所述加热的加热温度为1150℃

±

15℃。

16.可选的,s3步骤中,所述轧制的开轧温度为965℃

±

15℃,所述轧制的精轧温度为870℃

±

10℃,所述轧制的吐丝温度为920℃

±

10℃。

17.基于同一发明构思,本发明实施例还提供了一种hrb400e抗震钢筋,其采用上述任意一种hrb400e抗震钢筋的制备方法制得,所述hrb400e抗震钢筋的化学成分以质量分数计包括:c:0.20-0.26%,si:0.40-0.70%,mn:1.10-1.60%,v:0.020-0.04%,n:0.013-0.016%,其余为fe和不可避免的杂质。

18.可选的,所述hrb400e抗震钢筋的金相组织以体积分数计为:66-71%的铁素体,29-34%的珠光体。

19.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

20.本发明实施例提供的hrb400e抗震钢筋的制备方法,其利用冶炼过程中底吹氮气,并于出钢后加入含氮铝渣球及含氮合金混合物,利用氮促进v(c,n)析出,细化钢的组织,改善并提高钢的综合性能,加入钒氮合金后,原本处于固溶状态的钒转变为析出状态的钒,使得v(c,n)析出相的数量显著增加,从而有效发挥了钒的沉淀析出强化作用,显著降低钒铁加入量,继而降低成本。并且,增氮后,有效促进了v(c,n)在奥氏体向铁素体转变期间在相界面的析出,有效阻止了铁素体晶粒长大,起到了细化铁素体晶粒的作用,使其在较低温度轧制时依然具备合格的抗震强度。

21.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

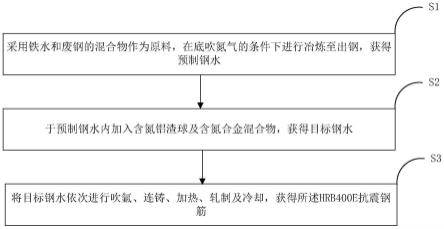

23.图1是本发明实施例提供的方法的流程图;

24.图2是本发明实施例1提供的hrb400e抗震钢筋的金相组织图;

25.图3是本发明实施例1提供的hrb400e抗震钢筋的能谱分析图。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常

所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

29.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

30.根据本发明一种典型的实施方式,提供了一种hrb400e抗震钢筋的制备方法,包括如下步骤:

31.s1、采用铁水和废钢的混合物作为原料,在底吹氮气的条件下进行冶炼至出钢,获得预制钢水。

32.在含钒钢中,氮能有效促进v(c,n)析出,细化钢的组织,改善并提高钢的综合性能。钒钢中增氮后,促进了v(c,n)在奥氏体向铁素体转变期间在相界面的析出,有效阻止了铁素体晶粒长大,起到细化铁素体晶粒的作用。

33.采用铁水和废钢的混合物作为原料的目的在于:降低原料成本;

34.冶炼过程中全程中全程底吹氮气的作用为:1.底吹惰性气体进行钢水搅拌,均匀钢水成分;2.于钢水中预先增氮,调整钢水氮的质量浓度,最大限度促进钒的析出,氮气价格远低于含氮合金的价格,从而节约增氮成本。

35.作为一种可选的实施方式,所述原料中,25%<废钢比<30%。超过30%钢水温度难以满足要求。

36.作为一种可选的实施方式,所述底吹氮气的流量为400-600nm3/h。

37.底吹流量太小,起不到应有的冶金效果,流量太大对炉衬侵蚀不理。

38.s2、于所述预制钢水内加入含氮铝渣球及含氮合金混合物,获得目标钢水。

39.通过加入含氮铝渣球进行顶渣进行脱氧改质,并进一步于钢水内低成本增氮,由于铝渣球采用工业铝灰进行制造,铝渣球含有多种气体,能够进一步促进钢水增氮。

40.作为一种可选的实施方式,以质量分数计,所述含氮铝渣球中氮的质量浓度为3-6%;所述含氮铝渣球的吨钢加入量为1-1.5kg。

41.作为一种可选的实施方式,所述含氮合金混合物包括硅氮合金及钒氮合金,以质量分数计:

42.所述硅氮合金的氮的质量浓度为28-35%,所述硅氮合金的吨钢加入量为0.4-0.6;

43.所述钒氮合金的氮的质量浓度为12-18%,所述钒氮合金的吨钢加入量为0.4-0.6。

44.选择使用硅氮合金及钒氮合金的混合物,原因在于:在成本最低情况,最大限度增加钢中氮含量。

45.加入含氮混合物的主要作用是利用钢中增氮对钒析出动力学的影响,优化钒的析出状态,增加钒的析出强化效应,以及由此带来的细晶强化效应等作用,从而改善钢的性能。具体地,钒氮合金的加入能够使原本处于固溶状态的钒转变成析出状态的钒,使v(c,n)析出相数量显著增加,有效发挥钒的沉淀析出强化作用。在低合金高强度钢中,特别是v钢

中,钢中增氮除了可以显著提高钢的强度,还能促进钢中细小弥散的v(c,n)强化相的析出,尤其以1~10nm级别微粒的析出更为突出。钢中增氮能够改变钢中v的相间分布,v固溶在钢中起到的强化作用远远低于其以v(c,n)析出沉淀强化的作用。

46.s3、将所述目标钢水依次进行吹氩、连铸、加热、轧制及冷却,获得所述hrb400e抗震钢筋。

47.吹氩的作用是:使钢水沸腾精炼,达到均匀钢液化学成分和温度,加快化学反应,去除有害气体和夹杂物,净化钢液等目的。

48.作为一种可选的实施方式,所述连铸采用全保护浇注,所述连铸的过热度≤35℃。

49.作为一种可选的实施方式,所述加热的加热温度为1150℃

±

15℃。

50.作为一种可选的实施方式,所述轧制的开轧温度为965℃

±

15℃,所述轧制的精轧温度为870℃

±

10℃,所述轧制的吐丝温度为920℃

±

10℃。

51.需要说明的是,上述步骤中未阐明的部分均可采用现有技术中任意一种方式进行操作、补充及完善,仅需能够实时即可,不会对本发明主要的技术构思产生显著影响。

52.本发明提供的hrb400e抗震钢筋的制备方法,在采用较低温度进行轧制的前提下依然能够制备出具备优良抗震性能的hrb400e钢筋的原理在于:其采用全程低吹氮气配合顶渣含氮铝渣球改质,采用硅氮合金与钒氮合金复合使用,以较低的成本向钢中增氮,稳定地控制钢中氮的质量浓度,利用增氮最大限度地促使钢中v(c,n)的析出,有效发挥了钒的沉淀析出强化作用,促进了v(c,n)在奥氏体向铁素体转变期间在相界面的析出,有效阻止了铁素体晶粒长大,细化铁素体晶粒,从而提高钢的强度,同时减少昂贵的钒氮合金使用量,采用高氮低钒控制策略,以较低成本有效的增加钒的析出量,获得铁素体与珠光体组织,以获得性能达标的hrb400e抗震钢筋。

53.根据本发明另一种典型的实施方式,提供了一种hrb400e抗震钢筋,其采用上述任意一种hrb400e抗震钢筋的制备方法制得,所述hrb400e抗震钢筋的化学成分以质量分数计包括:

54.c:0.20-0.26%,si:0.40-0.70%,mn:1.10-1.60%,v:0.020-0.04%,n:0.013-0.016%,其余为fe和不可避免的杂质。

55.作为一种可选的实施方式,所述hrb400e抗震钢筋的金相组织以体积分数计为:66-71%的铁素体,29-34%的珠光体。

56.本发明与现有技术相比,采用本方法得到的抗震钢筋屈服强度rel波动范围为460mpa-500mpa、均匀延伸率agt波动范围为10%-15%,抗拉强度rm≥540mpa、延伸率a5≥16%、rm/rel≥1.25,roel/rel≤1.30。

57.下面将结合实施例、对照例及实验数据对本技术的hrb400e抗震钢筋的制备方法及hrb400e抗震钢筋进行详细说明。

58.实施例1

59.一种hrb400e抗震钢筋,其化学成分以质量分数计见表1。

60.表1实施例1成品的化学成分

61.化学成分c(%)si(%)mn(%)v(%)n(%)实施例10.210.411.110.020.013

62.制备方法如下:

63.s1、采用110.1吨铁水和47.4吨废钢(废钢比为30.2%)的混合物作为原料进行转炉冶炼至出钢,冶炼周期35.6分钟,出钢温度1610℃,出钢时间5分21秒,渣层厚度56mm。

64.冶炼过程中全程底吹氮气(流量为454nm3/h),获得预制钢水,其中,铁水成分见表2。

65.表2实施例1铁水的化学成分

66.铁水成分c(%)si(%)mn(%)p(%)s(%)温度℃实施例14.250.470.510.2610.0481337

67.造渣消耗:石灰4972kg,轻烧白云石1366kg,奥矿692kg,耗氧量6828m3/n,吹炼时间238秒,半钢温度1320℃。半钢渣样:cao:42.09%,sio2:21.46%,tfe:11.71%,r:1.96。转炉终点成分:c:0.05%,p:0.024%,s:0.032%。转炉终点渣样:cao:46.43%,sio2:13.44%,tfe:14.82%,r:2.78。

68.s2、于上述预制钢水内加入含氮铝渣球145kg,以及含氮合金混合物(硅氮合金70kg,钒氮合金57kg),并加入硅碳合金582kg,硅锰合金2623kg,增碳剂200kg,获得目标钢水。

69.其中,含氮铝渣球的氮的质量浓度为3-6%,硅氮合金的氮的质量浓度为28-35%,钒氮合金的氮的质量浓度为12-18%。

70.s3、将目标钢水依次进行吹氩、连铸、加热、轧制及冷却,获得所述hrb400e抗震钢筋。

71.其中,各工况参数如下:

72.连铸工艺:结晶器电磁搅拌参数:240a、4hz;结晶器水流量120t/h,二次冷却选用1.75l/kg比水量,中包钢水过热度25℃,拉速2.21m/min。

73.加热温度:加热温度为1163℃。

74.轧制工艺:开轧温度978℃、精轧温度884℃控制,吐丝温度932℃。

75.实施例2

76.一种hrb400e抗震钢筋,其化学成分以质量分数计见表3。

77.表3实施例2成品的化学成分

78.化学成分c(%)si(%)mn(%)v(%)n(%)实施例20.240.441.250.0250.0136

79.制备方法如下:

80.s1、采用121吨铁水和43吨废钢(废钢比为26.2%)的混合物作为原料进行转炉冶炼至出钢,冶炼周期35.7分钟,出钢温度1682℃,出钢时间5分22秒,渣层厚度74mm。冶炼过程中全程底吹氮气(流量为466nm3/h),获得预制钢水,其中,铁水成分见表4。

81.表4实施例2铁水的化学成分

82.铁水成分c(%)si(%)mn(%)p(%)s(%)温度℃实施例14.780.370.650.1150.0451343

83.造渣消耗:石灰5535kg,轻烧白云石1275kg,奥矿692kg,耗氧量8387m3/n,吹炼时间:235秒,半钢温度:1360℃。半钢渣样:cao:42.21%,sio2:191.46%,tfe:15.71%,r:1.96。转炉终点成分:c:0.04%,p:0.021%,s:0.042%。转炉终点渣样:cao:46.43%,sio2:

13.44%,tfe:14.82%,r:2.78。

84.s2、于上述预制钢水内加入含氮铝渣球155kg,以及含氮合金混合物(硅氮合金72kg,钒氮合金67kg),并加入硅碳合金582kg,硅锰合金3145kg,增碳剂200kg,获得目标钢水。

85.其中,含氮铝渣球的氮的质量浓度为3-6%,硅氮合金的氮的质量浓度为28-35%,钒氮合金的氮的质量浓度为12-18%。

86.s3、将目标钢水依次进行吹氩、连铸、加热、轧制及冷却,获得所述hrb400e抗震钢筋。

87.其中,各工况参数如下:

88.连铸工艺:结晶器电磁搅拌参数:240a、4hz;结晶器水流量120t/h,二次冷却选用1.75l/kg比水量;中包钢水过热度25℃;拉速2.21m/min。

89.加热温度:加热温度为1168℃。

90.轧制工艺:开轧温度980℃、精轧温度886℃控制,吐丝温度936℃。

91.实施例3

92.一种hrb400e抗震钢筋,其化学成分以质量分数计见表5。

93.表5实施例3成品的化学成分

94.化学成分c(%)si(%)mn(%)v(%)n(%)实施例30.250.661.450.0320.0145

95.制备方法如下:

96.s1、采用120吨铁水和45吨废钢(废钢比为27.2%)的混合物作为原料进行转炉冶炼至出钢,冶炼周期36.1分钟,出钢温度1648℃,出钢时间5分22秒,渣层厚度88mm。冶炼过程中全程底吹氮气(流量为489nm3/h),获得预制钢水,其中,铁水成分见表6。

97.表6实施例3铁水的化学成分

98.铁水成分c(%)si(%)mn(%)p(%)s(%)温度℃实施例14.330.660.560.1890.0341367

99.造渣消耗:石灰5385kg,轻烧白云石1683kg,奥矿1234kg,耗氧量8159m3/n;终点渣样:cao:49.13%,sio2:17.42%,tfe:11.43%,r:2.81。

100.s2、于上述预制钢水内加入含氮铝渣球155kg,以及含氮合金混合物(硅氮合金70kg,钒氮合金70kg),并加入硅碳合金654kg,硅锰合金2677kg,增碳剂200kg,获得目标钢水。

101.其中,含氮铝渣球的氮的质量浓度为3-6%,硅氮合金的氮的质量浓度为28-35%,钒氮合金的氮的质量浓度为12-18%。

102.s3、将目标钢水依次进行吹氩、连铸、加热、轧制及冷却,获得所述hrb400e抗震钢筋。

103.其中,各工况参数如下:

104.连铸工艺:结晶器电磁搅拌参数:240a、4hz;结晶器水流量120t/h,二次冷却选用1.75l/kg比水量;中包钢水过热度25℃;拉速2.21m/min。

105.加热温度:加热温度为1164℃。

106.轧制工艺:开轧温度974℃、精轧温度887℃控制,吐丝温度936℃。

107.实施例4

108.一种hrb400e抗震钢筋,其化学成分以质量分数计见表7。

109.表7实施例4成品的化学成分

110.化学成分c(%)si(%)mn(%)v(%)n(%)实施例40.260.701.60.040.016

111.制备方法如下:

112.s1、采用110.1吨铁水和47.4吨废钢(废钢比为30.2%)的混合物作为原料进行转炉冶炼至出钢,冶炼周期35.6分钟,出钢温度1610℃,出钢时间5分21秒,渣层厚度56mm。冶炼过程中全程底吹氮气(流量为454nm3/h),获得预制钢水,其中,铁水成分见表8。

113.表8实施例4铁水的化学成分

114.铁水成分c(%)si(%)mn(%)p(%)s(%)温度℃实施例15.250.470.510.2610.0481337

115.造渣消耗:石灰4972kg,轻烧白云石1366kg,奥矿692kg,耗氧量6828m3/n,终点渣样:cao:46.43%,sio2:13.44%,tfe:14.82%,r:2.78。

116.s2、于上述预制钢水内加入含氮铝渣球145kg,以及含氮合金混合物(硅氮合金70kg,钒氮合金57kg),并加入硅碳合金582kg,硅锰合金2623kg,增碳剂200kg,获得目标钢水。

117.其中,含氮铝渣球的氮的质量浓度为3-6%,硅氮合金的氮的质量浓度为28-35%,钒氮合金的氮的质量浓度为12-18%。

118.s3、将目标钢水依次进行吹氩、连铸、加热、轧制及冷却,获得所述hrb400e抗震钢筋。

119.其中,各工况参数如下:

120.连铸工艺:结晶器电磁搅拌参数:240a、4hz;结晶器水流量120t/h,二次冷却选用1.75l/kg比水量;中包钢水过热度25℃;拉速2.25m/min。

121.加热温度:加热温度为1165℃。

122.实验例1

123.将实施例1-4制得的hrb400e抗震钢筋进行性能检测,检测方法为:分别测定hrb400e抗震钢筋屈服强度rel、抗拉强度rm、延伸率a5、强屈比rom/roel、屈屈比roel/rel以及均匀延伸率agt≥10%,并观察及测定晶粒度等级,测试结果如下表所示:

[0124] rel mparm mpaa5%agt%rm/relroel/rel实施例145556023.513.01.321.18实施例246656625.512.01.321.15实施例346758825.514.51.351.06实施例446962124.614.91.351.08

[0125]

实验例2

[0126]

统计实施例1-4和对比例1-n的吨钢成本,统计结果如下:

[0127][0128]

由表可得,本发明实施例提供的方法制备得到的hrb400e抗震钢筋的金相检测组织为铁素体 珠光体,晶粒度10.0级;力学检测屈服强度rel≥420mpa、抗拉强度rm≥540mpa、延伸率a5≥22%,强屈比rom/roel≥1.25,屈屈比roel/rel≤1.30,均匀延伸率agt≥10%,吨钢成本为85-89元/吨钢。

[0129]

附图2-3的详细说明:

[0130]

如图2所示,为实施例1制备的hrb400e抗震钢筋的金相组织图,由图可知,采用本方法生产的钢筋的显微结构为铁素体与珠光体,避免影响屈服平台的贝氏体、魏氏组织等产生。采用高氮低钒低微合金添加量的情况下,可以有效的增加微合金的析出量。

[0131]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0132]

(1)本发明实施例提供的hrb400e抗震钢筋额制备方法采用较低温度进行轧制,即能显著提升钒的析出率,降低钒铁的加入量,制备得到抗震性能优良、屈服强度和均匀延伸率波动范围小的hrb400e抗震钢筋,从而从轧制温度及钒析出率两个方面有效降低hrb400e抗震钢筋的制备成本。

[0133]

(2)本发明实施例提供的hrb400e抗震钢筋额制备方法制得的钢筋具备优秀的力学性能,其金相检测组织为铁素体及珠光体,晶粒度10.0级;力学检测屈服强度rel≥420mpa、抗拉强度rm≥540mpa、延伸率a5≥22%,强屈比rom/roel≥1.25,屈屈比roel/rel≤1.30,均匀延伸率agt≥10%。

[0134]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0135]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0136]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。