1.本发明属于精密传动系统测试技术与装备技术领域,更具体地说,是涉及一种服务机器人小型关节整体回差的动态测量方法。

背景技术:

2.随着服务机器人数量和种类的快速增加,与此相适应的对服务机器人小型关节的表征、测试和评价也成为了研究热点。小型关节是服务机器人执行姿态变换的关键部件,其性能对服务机器人的整机性能和可靠性起决定性作用。小型关节主要由传动、控制和传感三部分组成,其中传动部分由电机、减速器和结构件组成,控制部分由驱动模块及控制通信模块组成,传感器部分使用了关节输出轴位置传感器和电机位置传感器。

3.整体回差是表征机器人关节传动精度的关键指标,是指输入轴运动方向改时,输出轴在转角上的滞后量。机器人关节需要频繁做往复运动,由于有回差的存在,会导致输入轴与输出轴在短时间内失去联系,造成输出的突然中断,进而造成运动传递关系的非线性,会对整个系统的重复定位精度、动态性能及寿命产生严重影响,因此对关节整体回差的控制是提高服务机器人性能的基础。

4.全面考察机器人关节回差测量技术的现状,发现整体上呈现出两个方面的特点:一是国内外研发的测试设备主要针对大中型关节,而对小型或微小型关节的测量技术和设备基本上是空白;二是对关节回差的研究主要集中于对其减速器的回差进行测试,而不是将关节作为一个整体进行研究。对减速器整体回差的测量多采用静态测量方法,使用的是等间距的方法进行角度测量,若采用静态方法对小型关节的整体回差进行测量,由于测量原理的限制会导致小型关节结构的破坏,进而导致测量的结果并不能关节的整体回差情况。同时相比于动态测量,静态测量的结果反映信息不全面,测量步骤多,耗费时间长,测量效率低。因此综合分析,传统的静态测量方法并不适用小型关节整体回差的测量。

技术实现要素:

5.针对目前服务机器人小型关节在整体回差测量领域的空白,本发明提出了一种服务机器人小型关节整体回差的动态测量方法,该方法基于服务机器人小型关节综合性能测试机,实现了对小型关节整体回差的测量。

6.为解决上述技术问题,本发明所采取的技术方案是:

7.一种服务机器人小型关节整体回差的动态测量方法,包括以下步骤:

8.s1:制作服务机器人小型关节综合性能测试机,初始化工控机;

9.s2:控制服务机器人小型关节开始正向转动,同时通过伺服控制器控制负载电机开始加载;服务机器人小型关节从0

°

旋转到360

°

,到达360

°

后开始测量正向传动误差曲线tez(θ),到达720

°

后停止测量;正向传动误差曲线tez(θ)的计算公式如下所示:

10.11.式中:θ

out

——输出端转角;

12.θ

in

——输入端转角;

13.r——为减速器的速比值;

14.s3:服务机器人小型关节继续正向旋转到900

°

后开始反向转动,当反向转动到720

°

时以与s2中相同的方式测量反向传动误差曲线,回到360

°

时停止测量,获得反向传动误差曲线tef(θ),反向传动误差曲线的计算公式如下所示:

[0015][0016]

式中:θ

out

——输出端转角;

[0017]

θ

in

——输入端转角;

[0018]

r——为减速器的速比值;

[0019]

s4:服务机器人小型关节着按照360

°

—0

°

—-40

°

—0

°

转到初始位置后,测量完成;

[0020]

s5:工控机将反向传动误差曲线与正向传动误差曲线相减,获得服务机器人服务机器人小型关节2的整体回差曲线δ(θ),计算公式如下所示:

[0021]

δ(θ)=tef(θ)-tez(θ)

[0022]

优选地,所述服务机器人小型关节综合性能测试机包括关节夹具、输出端圆光栅、输出端扭矩传感器、负载电机、测试机基座,服务机器人小型关节安装在所述关节夹具上,精密转轴的一端将所述输出端圆光栅和所述服务机器人小型关节连接在一起,所述精密转轴的另一端通过所述联轴器与所述输出端扭矩传感器连接在一起,所述负载电机与所述输出端扭矩传感器连接在一起,所述负载电机与所述关节夹具均连接在所述测试机基座上面。

[0023]

优选地,在测量过程中,服务机器人小型关节的内部编码器采集输入端角度值,输出端圆光栅采集输出端角度值,输出端扭矩传感器采集扭矩值。

[0024]

优选地,采集输入端角度数据和输出端角度数据的方式均为等时间间隔采样。

[0025]

优选地,利用服务机器人小型关节内部控制器中的硬件定时器定时上报角度数据,服务机器人小型关节以最快速度定时发送输入端的当前角度数据,通过can模块发送至工控机中,同时数据采集卡实时采集输出端圆光栅的角度数据,发送至工控机中,然后再进行计算。

[0026]

采用上述技术方案所产生的有益效果在于:

[0027]

1、本发明提出了一种面向服务机器人小型关节的整体回差动态测量方法,实现了对小型关节整体回差的测量,填补了国内在小型关节整体回差测量领域的空白;

[0028]

2、本发明采用动态方法对小型关节的整体回差进行测量,解决了静态方法无法在不破坏关节结构的情况下进行测量的困难,并且动态测量所得结果更符合小型关节的实际工况,还具有测量效率高、测量步骤简单、测量结果反映信息更加全面等优点;

[0029]

3、利用该方法实现了对十几种小型关节的整体回差进行研究,为建立面向小型关节的全局质量评价体系提供了坚实基础。

附图说明

[0030]

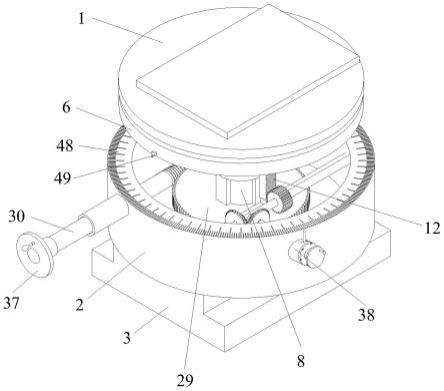

图1为服务机器人小型关节综合性能测试机的结构示意图;

[0031]

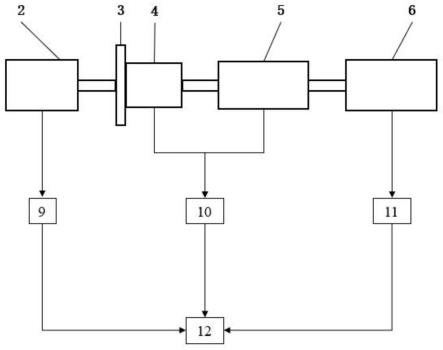

图2为服务机器人小型关节综合性能测试机的工作原理图;

[0032]

图3为服务机器人小型关节回差动态测量中正反传动误差曲线示意图;

[0033]

图4为服务机器人小型关节回差动态测量中整体回差曲线示意图;

[0034]

图中:1、关节夹具;2、服务机器人小型关节;3、输出端圆光栅;4、精密转轴;5、输出端扭矩传感器;6、负载电机;7、滑动导轨;8、测试机基座;9、can模块;10、数据采集卡;11、伺服控制器;12、工控机;13、反向传动误差曲线;14、正向传动误差曲线;15、整体回差曲线。

具体实施方式

[0035]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚;完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0036]

使用动态方法对服务机器人小型关节的整体回差进行测量,其整体回差与测量位置p1、转速s1、负载n1、服役时间t1有关,动态测量模型如式(1)所示。在测量中,将服役时间t1固定,分别改变转速s

1i

和负载n

1i

以获得在不同负载、相同速度下的动态回差曲线g1(p1,s1,n

1i

,t1)和相同负载、不同速度下的动态回差曲线g1(p,s

1i

,n1,t1)。

[0037]

b=g1(p1,s1,n1,t1)

ꢀꢀ

(1)

[0038]

本发明提出的整体回差动态测量方法,基于服务机器人小型关节综合性能测试机,实现了对小型关节整体回差的测量,测试机主机如图1所示,其工作原理如图2所示。

[0039]

其具体测量过程如下所示:

[0040]

如图1所示,测试机的相关组件被安装在测试机基座8上,关节夹具1被安装在滑动导轨7上,当要进行整体回差的动态测量时,首先将服务机器人小型关节2安装在关节夹具1上,通过调整滑动导轨7保证测试系统的同轴度。精密转轴4的一端将输出端圆光栅3和服务机器人小型关节2连接在一起,精密转轴4的另一端通过联轴器与输出端扭矩传感器5连接在一起,负载电机6与输出端扭矩传感器5连接在一起。

[0041]

在测量过程中服务机器人小型关节2内部编码器采集输入端角度值,输出端圆光栅3采集输出端角度值,输出端扭矩传感器5采集扭矩值。采集输入端角度数据和输出角度数据的方式为等时间间隔采样,即利用服务机器人小型关节2内部控制器中硬件定时器定时上报角度数据,服务机器人小型关节2以最快速度定时发送输入端的当前角度数据,通过can模块9发送至工控机12中,同时数据采集卡10实时采集圆光栅3的角度数据,发送到至工控机12中,然后再进行计算。正向传动误差曲线14的计算公式如下所示:

[0042][0043]

式中:θ

out

——输出端转角;

[0044]

θ

in

——输入端转角;

[0045]

r——为减速器的速比值;

[0046]

反向传动误差曲线的计算公式如下所示:

[0047]

[0048]

式中:θ

out

——输出端转角;

[0049]

θ

in

——输入端转角;

[0050]

r——为减速器的速比值;

[0051]

正式开始测量时,工控机12首先进行初始化,然后控制服务机器人小型关节2开始正向转动,同时通过伺服控制器11控制负载电机6开始加载。服务机器人小型关节2从0

°

旋转到360

°

,以使测试系统的扭矩波动保持稳定。到达360

°

后开始测量正向传动误差曲线14,到达720

°

后停止测量。工控机12根据这一过程中输出端圆光栅3采集到的输出端转角值以及小型关节通过can模块9定时上报的输入端转角,根据传动误差的计算公式,即可获得正向传动误差曲线14。为了保证正反向传动误差一一对应,服务机器人小型关节2继续旋转到900

°

后开始反向转动,当回到720

°

时以相同的方式测量反向传动误差曲线13,回到360

°

时停止测量,获得反向传动误差曲线13。服务机器人小型关节2再按照360

°

—0

°

—-40

°

—0

°

转到初始位置后,测量完成。工控机12将反向传动误差曲线13与正向传动误差曲线14相减,获得服务机器人小型关节2的整体回差曲线15。整体回差曲线15的计算公式为δ(θ)=tef(θ)-tez(θ)。

[0052]

服务机器人小型关节2测量的正反向传动误差曲线示意图如图3所示,服务机器人小型关节2测量的整体回差曲线示意图如图4所示。

[0053]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。