1.本发明涉及石墨烯制备技术领域,特别是涉及一种石墨烯薄膜生长基底及其制备方法和应用。

背景技术:

2.石墨烯由于其良好的物理化学性质,如超高的载流子迁移率、高的透光性、良好的机械性能等,受到了广泛的研究并且在透明导电薄膜、光电探测、催化、生物检测等领域显示了其潜在的实用价值。迄今为止,已经发展出机械剥离法、碳化硅外延法、液相剥离法、氧化还原法、化学气相沉积法(cvd)和自下而上合成法等制备方法。这些方法各有优势,适用于不同的场合,其中铜箔表面的化学气相沉积方法具有生长的石墨烯质量高、适用于宏量制备等诸多的优势。

3.通过化学气相沉积法制备出的石墨烯膜的质量很大程度上受铜箔基底的影响,而普通商业铜箔普遍为多晶、存在杂质且粗糙度较高。这会导致石墨烯薄膜存在大量的晶界、缺陷和褶皱,极大的限制了石墨烯的应用。常见的对铜箔进行清洗或电化学抛光等处理,可以一定程度上减少铜箔表面杂质,降低表面粗糙度,从而提高石墨烯的制备质量。但是在实际生产过程中,电化学抛光步骤较为繁琐,耗时较长。

4.此外现有的铜箔制备过程中,铜箔基底很难以卷对卷的方式进行,特别是电化学抛光的过程,通常只能单次进行抛光。这给后续石墨烯的大批量卷对卷生产制备带来了极大的困难,不能满足现在对石墨烯薄膜极大的需求量。

5.因此,探索一种简单有效并且可以大批量进行处理的单层石墨烯生长基底的制备方法,对提高石墨烯薄膜质量,使石墨烯薄膜的制备规模化具有重要的意义。

技术实现要素:

6.基于此,本发明提供了一种石墨烯薄膜生长基底的制备方法,能降低基底中的碳杂质含量,显著提高石墨烯的单层率。

7.技术方案如下:

8.一种石墨烯薄膜生长基底的制备方法,包括以下步骤:

9.(1)提供铜箔基底,所述铜箔基底具有第一表面以及与所述第一表面相对的第二表面;

10.(2)对所述第一表面进行贴保护膜后,对所述第二表面进行氧化处理,制备中间体i;

11.(3)去除所述中间体i的所述保护膜,露出所述第一表面。

12.在其中一个实施例中,对所述铜箔基底的另一表面进行氧化处理包括:

13.将氧化试剂与所述铜箔基底的另一表面接触,发生氧化还原反应;

14.所述氧化试剂选自h2o2和h2so4的混合物,naclo2和naoh的混合物,或过硫酸盐碱性溶液。

15.在其中一个实施例中,所述铜箔基底为多晶铜箔或单晶铜箔,所述铜箔的厚度为10μm~100μm,所述铜箔与所述氧化试剂的质量比为1:(0.01~5);

16.所述氧化还原反应的温度为20℃~100℃,时间为1min~20min。

17.在其中一个实施例中,所述保护膜的材质为聚丙烯、聚氯乙烯、聚对苯二甲酸乙二醇酯、丙烯酸酯橡胶、聚乙烯和光学胶的一种或几种。

18.在其中一个实施例中,在于所述第一表面贴保护膜的步骤之前,还包括对所述铜箔基底进行清洗、干燥的步骤。

19.在其中一个实施例中,对所述铜箔基底进行清洗包括:

20.对所述铜箔基底进行第一有机溶剂清洗、第二有机溶剂清洗、水洗和酸洗。

21.在其中一个实施例中,所述第一有机溶剂清洗和第二有机溶剂清洗所采用的有机溶剂分别独立选自乙醇、丙酮和异丙醇的一种或多种;

22.所述酸洗所采用的酸性试剂选自磷酸、乙酸、盐酸和硝酸的一种或几种。

23.在其中一个实施例中,在制备中间体i的步骤之后,还包括对所述中间体i进行清洗、干燥的步骤。

24.在其中一个实施例中,对所述中间体i进行清洗包括:

25.对所述中间体i进行水洗和有机溶剂清洗处理。

26.在其中一个实施例中,对所述中间体i进行有机溶剂清洗所采用的有机溶剂选自乙醇、丙酮和异丙醇的一种或多种。

27.本发明还提供一种石墨烯薄膜生长基底,其是通过如上所述的石墨烯薄膜生长基底的制备方法制得。

28.本发明还提供一种批量化石墨烯薄膜的制备方法,包括如下步骤:

29.按照如上所述的石墨烯薄膜生长基底的制备方法制得石墨烯薄膜生长基底;

30.对所述石墨烯薄膜生长基底进行退火处理;

31.通过化学气相沉积法在退火完成后的所述石墨烯薄膜生长基底的第一表面上形成所述石墨烯薄膜。

32.在其中一个实施例中,所述退火处理包括:

33.将所述石墨烯薄膜生长基底在700℃~1100℃条件下保温10min~6h,再以10℃/min~30℃/min的降温速率降温至60℃以下。

34.本发明具有如下有益效果:

35.本发明提供的石墨烯薄膜生长基底的制备方法,主要包括提供铜箔基底,对铜箔基底的其中一表面进行贴保护膜处理,对另一表面进行氧化处理,再去除保护膜的步骤。

36.其中,氧化处理能够使铜被成氧化铜,在后续制备石墨烯的退火过程中,氧化铜可以持续分解,提供痕量的氧,这些氧可以持续与铜箔表面或内部的碳杂质结合,形成一氧化碳或二氧化碳,并随着气流排出,避免了碳杂质对于后续阶段石墨烯生长的影响,从而能够大大提高石墨烯的单层率,减少墨烯薄膜的晶界、缺陷和褶皱,提高石墨烯的品质。进一步地,氧化处理操作简单,且是可以大批量并以卷对卷的形式进行的,能够显著提升基底的铜箔基底的生产效率,能够用于批量化制备铜箔基底,并与大批量石墨烯薄膜的制备方法结合,提高石墨烯薄膜的生产效率。进一步地,本发明仅对铜箔的其中一表面进行氧化处理,另一表面不作氧化处理,这样能够防止破坏第一表面(用以后续生长石墨烯)铜箔的表面形

貌,避免造成粗糙度增大,杂质增多的不利影响。

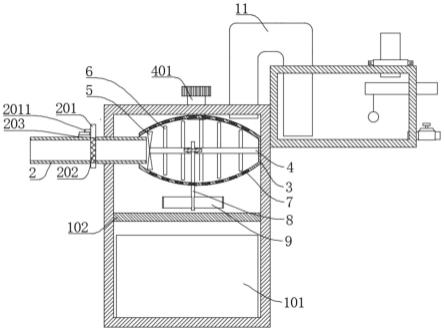

附图说明

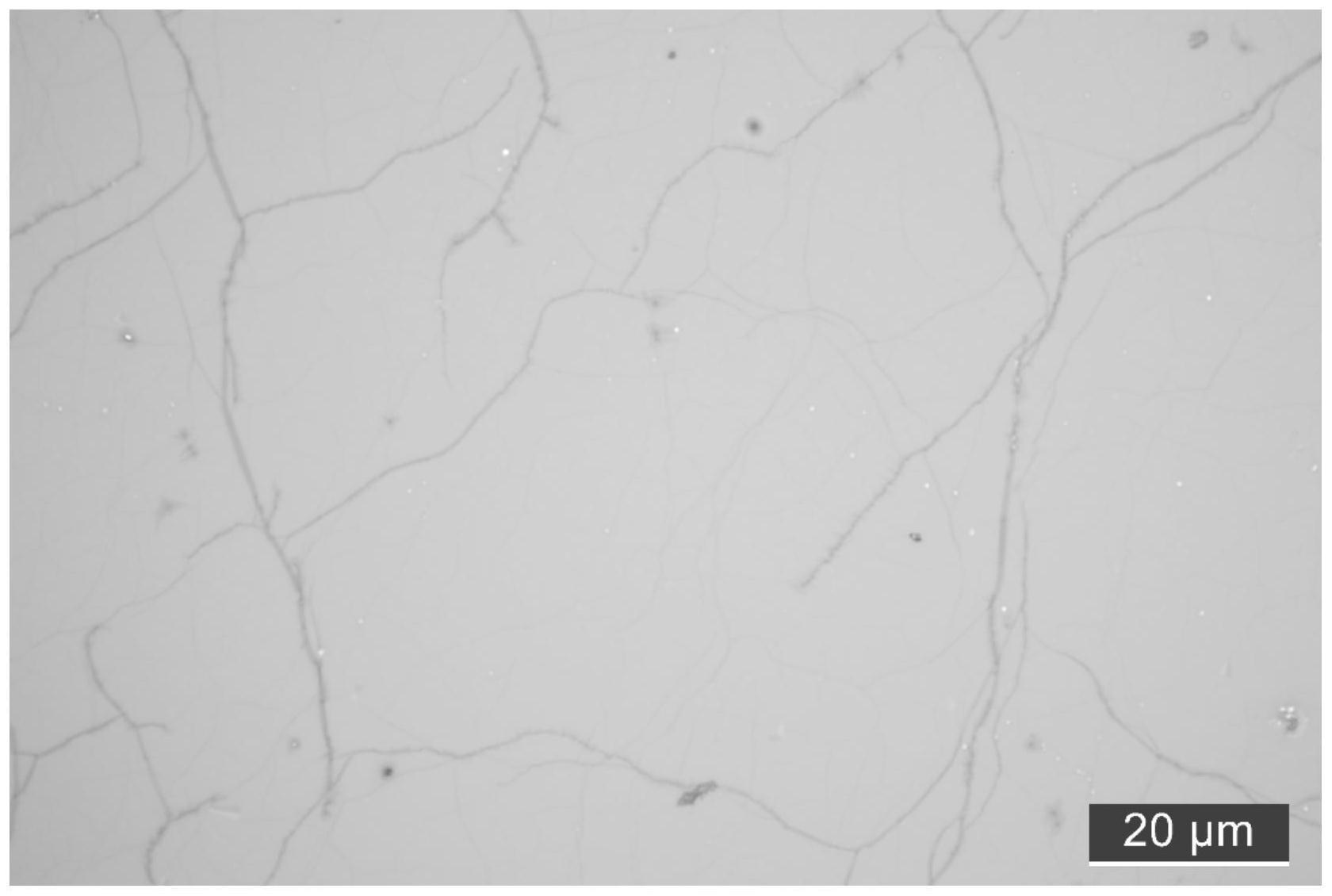

37.图1为本发明实施例5制备的石墨烯图片;

38.图2是本发明对比例2制备的石墨烯图片。

具体实施方式

39.以下结合具体实施例和附图对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

41.本发明中的词语“优选地”、“更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

42.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

43.本发明提供了一种能显著降低碳杂质含量的石墨烯薄膜生长基底的制备方法。

44.技术方案如下:

45.一种石墨烯薄膜生长基底的制备方法,包括以下步骤:

46.(1)提供铜箔基底,所述铜箔基底具有第一表面以及与所述第一表面相对的第二表面;

47.(2)于所述第一表面进行贴保护膜后,对所述第二表面进行氧化处理,制备中间体i;

48.(3)去除所述中间体i的所述保护膜,露出所述第一表面。

49.氧化处理能够使铜被成氧化铜,在后续的制备石墨烯退火过程中,氧化铜可以持续分解,提供痕量的氧,这些氧可以持续与铜箔表面或内部的碳杂质结合,形成一氧化碳或二氧化碳,并随着气流排出,避免了碳杂质对于后续阶段石墨烯生长的影响,从而能够大大提高石墨烯的单层率,减少墨烯薄膜的晶界、缺陷和褶皱,提高石墨烯的品质。进一步地,氧化处理操作简单,且是可以大批量并以卷对卷的形式进行的,能够显著提升基底的铜箔基底的生产效率,能够用于批量化制备铜箔基底,并与大批量石墨烯薄膜的制备方法结合,提高石墨烯薄膜的生产效率。

50.关于本发明的石墨烯薄膜生长基底的制备方法更具体描述如下:

51.步骤(1)提供铜箔基底,所述铜箔基底具有第一表面以及与所述第一表面相对的第二表面:

52.在其中一个实施例中,所述铜箔基底为多晶铜箔或单晶铜箔。进一步地,所述铜箔的厚度为10μm~100μm。

53.优选地,在进行步骤(2)之前,先对铜箔基底进行清洗和干燥处理。通过清洗处理,能够去除铜箔基底表面的大部分杂质,在后续过程中,可进一步地提高石墨烯薄膜的质量。

54.在其中一个实施例中,对所述铜箔基底进行清洗包括:

55.对所述铜箔基底进行第一有机溶剂清洗、第二有机溶剂清洗、水洗和酸洗。

56.进一步地,所述第一有机溶剂清洗和第二有机溶剂清洗所采用的有机溶剂分别独立选自乙醇、丙酮和异丙醇的一种或多种;和/或,所述酸洗所采用的酸性试剂选自磷酸、乙酸、盐酸(优选为稀盐酸)和硝酸(优选为稀硝酸)的一种或几种。

57.在其中一个实施例中,按照第一有机溶剂清洗、水洗、酸洗、水洗和第二有机溶剂清洗的顺序对所述铜箔基底进行清洗。其中,酸洗处理能够到达对铜箔基底表面进行微蚀刻的目的,进一步去除铜箔表面的杂质。

58.在其中一个实施例中,对所述铜箔基底进行清洗包括:

59.①

将铜箔基底在有机溶剂中清洗1min~10min,该有机溶剂选自乙醇、丙酮和异丙醇的一种或多种;

60.②

将步骤

①

得到的铜箔基底在去离子水中清洗1min~10min;

61.③

将步骤

②

得到的铜箔基底在酸性溶剂中清洗1min~10min,酸性试剂选自磷酸、乙酸、稀盐酸)和稀硝酸的一种或几种;

62.④

将步骤

③

得到的铜箔基底依次在去离子水和有机溶剂中清洗1min~10min,该有机溶剂选自乙醇、丙酮和异丙醇的一种或多种。

63.在其中一个实施例中,对清洗后的所述铜箔基底进行干燥处理的干燥方式为氮气吹干或鼓风机吹干。

64.步骤(2)对所述铜箔基底的第一表面进行贴保护膜处理,再对所述铜箔基底的第二表面进行氧化处理,制备中间体i:

65.经研究发现,相比于对铜箔的两个表面都进行氧化,本发明对铜箔基底的一个表面进行保护,另一个表面进行氧化,能够更好地提升石墨烯的质量。具体地,采用两面氧化,将会破坏第一表面(用以后续生长石墨烯)铜箔的表面形貌,有可能造成粗糙度增大,杂质增多。

66.在其中一个实施例中,所述保护膜的材质为聚丙烯(pp,优选为拉伸性的聚丙烯opp)、聚氯乙烯(pvc)、聚对苯二甲酸乙二醇酯(pet)、丙烯酸酯橡胶(ar)、聚乙烯(pe,优选为低密度聚乙烯ldpe)和光学胶(ocr)的一种或几种。这样的保护膜具有耐酸碱腐蚀以及易加工的优点。

67.在其中一个实施例中,对所述第二表面进行氧化处理包括:

68.将氧化试剂与所述第二表面接触,发生氧化还原反应;

69.所述氧化试剂选自h2o2和h2so4的混合物,naclo2和naoh的混合物,或过硫酸盐碱性溶液。这样有利于控制氧化反应程度,且均匀度也易于控制。过硫酸盐可选自na2s2o8和k2s2o8中的至少一种。

70.在其中一个实施例中,所述氧化试剂选自h2o2和h2so4按照质量比(1~2):(2~3)混合的混合物,或naclo2和naoh按照质量比(3~4):(1~8)混合的混合物。

71.在其中一个实施例中,氧化试剂与铜箔基底表面接触的方式为涂抹、喷涂或将所述铜箔基底漂浮在所述氧化试剂上面。这样有利于控制氧化反应程度,且均匀度也易于控制。

72.在其中一个实施例中,所述铜箔与所述氧化试剂的质量比为1:(0.01~5);所述氧化还原反应的温度为20℃~100℃,时间为1min~20min。

73.可以理解地,所述铜箔与所述氧化试剂的质量比包括但不限于为:1:0.01、1:0.02、1:0.03、1:0.04、1:0.05、1:0.06、1:0.07、1:0.08、1:0.09、1:0.1、1:0.2、1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.2、1:1.5、1:1.8、1:2、1:2.2、1:2.5、1:2.8、1:3、1:3.2、1:3.5、1:3.8、1:4、1:4.2、1:4.5、1:4.8和1:5。

74.可以理解地,所述铜箔与所述氧化试剂的反应温度包括但不限于为:20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃和100℃;优选地,所述铜箔与所述氧化试剂的反应温度为20℃~70℃。

75.可以理解地,所述铜箔与所述氧化试剂的反应时间包括但不限于为:1min、2min、3min、4min、5min、6min、7min、8min、9min、10min、11min、12min、13min、14min、15min、16min、17min、18min、19min和20min。

76.优选地,在步骤(3)之前,先对所述中间体i进行清洗、干燥处理。这样能够进一步减少杂质含量,减少杂质对于石墨烯质量的影响。

77.在其中一个实施例中,对所述中间体i进行清洗包括:

78.对所述中间体i进行水洗和有机溶剂清洗处理。优选地,清洗所述中间体i中未被保护膜保护的、经过氧化的表面。

79.进一步地,所述有机溶剂清洗所采用的有机溶剂选自乙醇、丙酮和异丙醇的一种或多种。

80.在其中一个实施例中,对所述中间体i进行清洗处理包括:

81.①

将中间体i中未被保护膜保护的、经过氧化的表面在去离子水中清洗1min~10min;

82.②

将步骤

①

得到的中间体i在有机溶剂中清洗1min~10min,该有机溶剂选自乙醇、丙酮和异丙醇的一种或多种。

83.在其中一个实施例中,对清洗后的所述中间体i进行干燥处理的干燥方式为氮气吹干或鼓风机吹干。

84.步骤(3)去除所述保护膜,露出所述第一表面,制备单面被氧化的石墨烯薄膜生长基底:

85.保护膜的作用是保护铜箔基底的其中一表面不被氧化,这样后续能够保护铜箔的第一表面(用以后续生长石墨烯)的表面形貌。去除保护膜,使整个石墨烯薄膜生长基底都能均匀地参与后续的退火处理,且有利于表面碳杂质在退火过程中的去除。

86.在本发明所述石墨烯薄膜生长基底的制备方法其中一个实施例中,在步骤(3)去除所述保护膜,露出所述第一表面,制备单面被氧化的石墨烯薄膜生长基底的步骤之后,还包括对所述石墨烯薄膜生长基底进行退火处理的步骤。

87.在其中一个实施例中,所述退火处理包括:

88.将所述石墨烯薄膜生长基底在700℃~1100℃条件下保温10min~6h,再以10℃/min~30℃/min的降温速率降温至60℃以下。通过高温退火过程中还原氧化铜,并且去除杂质。

89.可以理解地,退火过程的保温温度包括但不限于为:700℃、720℃、750℃、760℃、780℃、800℃、820℃、850℃、860℃、880℃、900℃、920℃、950℃、960℃、980℃、1000℃、1020℃、1050℃、1060℃、1080℃和1100℃;保温时间包括但不限于为:10min、12min、15min、18min、20min、22min、25min、28min、30min、32min、35min、38min、40min、42min、45min、48min、50min、52min、55min、58min、60min、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h和6h;降温速率包括但不限于为:10℃/min、15℃/min、20℃/min、25℃/min和30℃/min。退火降温后的温度包括但不限于为:20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃和60℃。

90.在其中一个实施例中,所述退火处理包括:

91.将石墨烯薄膜生长基底与氩气和氢气接触,氩气流量为200sccm~600sccm和10sccm~100sccm升温至700℃~1100℃,保温10min~6h,之后以10℃/min~30℃/min的降温速率降温至60℃以下。

92.本发明还提供一种石墨烯薄膜生长基底,其是通过如上所述的石墨烯薄膜生长基底的制备方法制得。

93.本发明还提供一种批量化石墨烯薄膜的制备方法,包括如下步骤:

94.按照如上所述的石墨烯薄膜生长基底的制备方法制得石墨烯薄膜生长基底;

95.对所述石墨烯薄膜生长基底进行退火处理;

96.通过化学气相沉积法在退火完成后的所述石墨烯薄膜生长基底的第一表面上形成所述石墨烯薄膜。可以理解地,所述表面为步骤(2)中进行过贴保护膜处理和步骤(3)进行过去除所述保护膜处理的表面。

97.在其中一个实施例中,所述退火处理包括:

98.将所述石墨烯薄膜生长基底在700℃~1100℃条件下保温10min~6h,再以10℃/min~30℃/min的降温速率降温至60℃以下。通过高温退火过程中还原氧化铜,并且去除杂质。

99.可以理解地,退火过程的保温温度包括但不限于为:700℃、720℃、750℃、760℃、780℃、800℃、820℃、850℃、860℃、880℃、900℃、920℃、950℃、960℃、980℃、1000℃、1020℃、1050℃、1060℃、1080℃和1100℃;保温时间包括但不限于为:10min、12min、15min、18min、20min、22min、25min、28min、30min、32min、35min、38min、40min、42min、45min、48min、50min、52min、55min、58min、60min、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h和6h;降温速率包括但不限于为:10℃/min、15℃/min、20℃/min、25℃/min和30℃/min。退火降温后的温度包括但不限于为:20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃和60℃。

100.在其中一个实施例中,所述退火处理包括:

101.将石墨烯薄膜生长基底放入化学气相沉积炉中进行退火,通入氩气和氢气,氩气流量为200sccm~600sccm和10sccm~100sccm升温至700℃~1100℃,保温10min~6h,之后以10℃/min~30℃/min的降温速率降温至60℃以下。

102.可以理解地,若在制备石墨烯薄膜生长基底的过程中已经完成了退火处理,则在

制备石墨烯的过程中可以省略该退火步骤。

103.具体实施例:

104.实施例1

105.本实施例提供一种石墨烯薄膜生长基底及其制备方法。具体如下:

106.步骤一、对基底两个表面进行清洗:

107.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

108.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

109.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟;并且使用氮气吹干。

110.步骤二、对基底第一表面进行贴保护膜处理,第二一表面进行氧化处理:

111.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

112.2.2将铜箔浮于氧化试剂液面15min,且是未贴pvc膜的第二表面与氧化试剂接触,氧化试剂为质量浓度80g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度70℃,铜箔和氧化试剂的质量比为4:1。

113.步骤三、对基底第二表面进行清洗、干燥:

114.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再除去第一表面的pvc静电膜。

115.步骤四、对基底进行退火处理,并进行xps测试:

116.4.1将铜箔放入cvd炉中进行退火,通入氩气和氢气,流量分别为500sccm和50sccm升温至1050℃,持续30分钟,之后以20℃/min的降温速率降温至60℃。

117.4.2取出铜箔后进行xps表征,测得其表面相对碳含量为37.41%。

118.实施例2

119.本实施例提供一种石墨烯薄膜生长基底及其制备方法。具体如下:

120.步骤一、对基底两个表面进行清洗:

121.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

122.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

123.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟;并且使用氮气吹干。

124.步骤二、对基底第一表面进行贴保护膜处理,第二表面进行氧化处理:

125.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

126.2.2将铜箔浮于氧化试剂液面15min,且是未贴pvc膜的第二表面与氧化试剂接触,氧化试剂为质量浓度80g/l的naclo2和质量浓度55g/l naoh的混合溶液,试剂温度50℃,铜箔和氧化试剂的质量比为4:1。

127.步骤三、对基底第二表面进行清洗、干燥:

128.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再除去第一表面的pvc静电膜。

129.步骤四、对基底进行退火处理,并进行xps测试:

130.4.1将铜箔放入cvd炉中进行退火,通入氩气和氢气,流量分别为500sccm和50sccm升温至1050℃,持续30分钟,之后以20℃/min的降温速率降温至60℃。

131.4.2取出铜箔后进行xps表征,测得其表面相对碳含量为37.75%。

132.实施例3

133.本实施例提供一种石墨烯薄膜生长基底及其制备方法。具体如下:

134.步骤一、对基底两个表面进行清洗:

135.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

136.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

137.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟;并且使用氮气吹干。

138.步骤二、对基底第一表面进行贴保护膜处理,第二表面进行氧化处理:

139.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

140.2.2将铜箔浮于氧化试剂液面15min,且是未贴pvc膜的第二表面与氧化试剂接触,氧化试剂为质量浓度90g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度60℃,铜箔和氧化试剂的质量比为4:1。

141.步骤三、对基底第二表面进行清洗、干燥:

142.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再除去第一表面的pvc静电膜。

143.步骤四、对基底进行退火处理,并进行xps测试:

144.4.1将铜箔放入cvd炉中进行退火,通入氩气和氢气,流量分别为500sccm和50sccm升温至1050℃,持续30分钟,之后以20℃/min的降温速率降温至60℃。

145.4.2取出铜箔后进行xps表征,测得其表面相对碳含量为37.88%。

146.实施例4

147.本实施例提供一种石墨烯薄膜生长基底及其制备方法。具体如下:

148.步骤一、对基底两个表面进行清洗:

149.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

150.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

151.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟;并且使用氮气吹干。

152.步骤二、对基底第一表面进行贴保护膜处理,第二表面进行氧化处理:

153.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

154.2.2将铜箔浮于氧化试剂液面15min,且是未贴pvc膜的第二表面与氧化试剂接触,氧化试剂为质量浓度100g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度70℃,铜箔和氧化试剂的质量比为4:1。

155.步骤三、对基底第二表面进行清洗、干燥:

156.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再除去第一表面的pvc静电膜。

157.步骤四、对基底进行退火处理,并进行xps测试:

158.4.1将铜箔放入cvd炉中进行退火,通入氩气和氢气,流量分别为500sccm和50sccm升温至1050℃,持续30分钟,之后以20℃/min的降温速率降温至60℃。

159.4.2取出铜箔后进行xps表征,测得其表面相对碳含量为37.48%。

160.实施例5

161.本实施例提供一种石墨烯薄膜生长基底及其制备方法和应用。具体如下:

162.步骤一、对基底两个表面进行清洗:

163.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

164.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

165.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

166.步骤二、对基底的第一表面进行贴保护膜处理,第二表面进行氧化处理:

167.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

168.2.2将铜箔浮于氧化试剂液面15min,且是未贴pvc膜的第二表面与氧化试剂接触,氧化试剂为质量浓度80g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度70℃,铜箔和氧化试剂的质量比为4:1。

169.步骤三、对基底第二表面进行清洗、干燥:

170.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再去除第一表面的pvc静电膜。

171.步骤四、在基底的第一表面进行石墨烯生长,并观察:

172.4.1将铜箔放入cvd炉中,通入氩气和氢气,流量分别为500sccm和50sccm升温至1030℃,持续30分钟后,再通入6sccm的ch4,持续10分钟,之后结束ch4气体通入,并以20℃/min的降温速率降温至60℃。

173.4.2取出铜箔后转移到硅晶圆上,通过光学显微镜观察,并使用通过image pro软件计算单层率为96.8%,由于褶皱和双层石墨烯在软件中难以区分,实际单层率应该更高,石墨烯图片参见图1。

174.实施例6

175.本实施例提供一种石墨烯薄膜生长基底及其制备方法和应用。具体如下:

176.步骤一、对基底两个表面进行清洗:

177.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

178.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

179.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

180.步骤二、对基底的第一表面进行贴保护膜处理,第二表面进行氧化处理:

181.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

182.2.2将铜箔浮于氧化试剂液面15min,且第二表面与氧化试剂接触,氧化试剂为质量浓度80g/l的naclo2和质量浓度55g/l naoh的混合溶液,试剂温度50℃,铜箔和氧化试剂的质量比为4:1。

183.步骤三、对基底第二表面进行清洗、干燥:

184.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再去除第一表面的pvc静电膜。

185.步骤四、在基底的第一表面进行石墨烯生长,并观察:

186.4.1将铜箔放入cvd炉中,通入氩气和氢气,流量分别为500sccm和50sccm升温至1030℃,持续30分钟后,再通入6sccm的ch4,持续10分钟,之后结束ch4气体通入,并以20℃/min的降温速率降温至60℃。

187.4.2取出铜箔后转移到硅晶圆上,通过光学显微镜观察,并使用通过image pro软件计算单层率为96.6%。

188.实施例7

189.本实施例提供一种石墨烯薄膜生长基底及其制备方法和应用。具体如下:

190.步骤一、对基底两个表面进行清洗:

191.1.1将25μm厚的多晶铜箔在丙酮溶液中超声清洗5分钟;

192.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

193.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

194.步骤二、对基底的第一表面进行贴保护膜处理,第二表面进行氧化处理:

195.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

196.2.2将铜箔浮于氧化试剂液面15min,且第二表面与氧化试剂接触,氧化试剂为质量浓度90g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度60℃,铜箔和氧化试剂的质量比为4:1。

197.步骤三、对基底第二表面进行清洗、干燥:

198.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再去除第一表面的pvc静电膜。

199.步骤四、在基底的第一表面进行石墨烯生长,并观察:

200.4.1将铜箔放入cvd炉中,通入氩气和氢气,流量分别为500sccm和50sccm升温至1030℃,持续30分钟后,再通入6sccm的ch4,持续10分钟,之后结束ch4气体通入,并以20℃/min的降温速率降温至60℃。

201.4.2取出铜箔后转移到硅晶圆上,通过光学显微镜观察,并使用通过image pro软件计算单层率为95.6%。

202.实施例8

203.本实施例提供一种石墨烯薄膜生长基底及其制备方法和应用。具体如下:

204.步骤一、对基底两个表面进行清洗:

205.1.1将25μm厚的铜箔在丙酮溶液中超声清洗5分钟;

206.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

207.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

208.步骤二、对基底的第一表面进行贴保护膜处理,第二表面进行氧化处理:

209.2.1将pvc静电膜贴附清洗并吹干后的铜箔的第一表面;

210.2.2将铜箔浮于氧化试剂液面15min,且第二表面与氧化试剂接触,氧化试剂为质量浓度100g/l的naclo2和质量浓度25g/l naoh的混合溶液,试剂温度70℃,铜箔和氧化试剂的质量比为4:1。

211.步骤三、对基底第二表面进行清洗、干燥:

212.3.1所述氧化处理后的铜箔第二表面分别用去离子水、乙醇中超声清洗5分钟,之后氮气吹干燥,再去除第一表面的pvc静电膜。

213.步骤四、在基底的第一表面进行石墨烯生长,并观察:

214.4.1将铜箔放入cvd炉中,通入氩气和氢气,流量分别为500sccm和50sccm升温至1030℃,持续30分钟后,再通入6sccm的ch4,持续10分钟,之后结束ch4气体通入,并以20℃/min的降温速率降温至60℃。

215.4.2取出铜箔后转移到硅晶圆上,通过光学显微镜观察,并使用通过image pro软件计算单层率为96.4%。

216.对比例1

217.本对比例提供一种石墨烯薄膜生长基底及其制备方法。具体如下:

218.步骤一、对基底两个表面进行清洗:

219.1.1将25μm厚的铜箔在丙酮溶液中超声清洗5分钟;

220.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

221.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

222.步骤二、对基底进行退火处理,并进行xps测试:

223.2.1将铜箔放入cvd炉中进行退火,通入氩气和氢气,流量分别为500sccm和50sccm升温至1050℃,持续30分钟,之后降温。

224.2.2取出铜箔后进行xps表征,表面相对碳含量为53.19%。对比实施例1和对比例1可知,本技术的技术方案可以降低铜箔表面碳含量。

225.对比例2

226.本对比例提供一种石墨烯薄膜生长基底及其制备方法和应用。具体如下:

227.步骤一、对基底两个表面进行清洗:

228.1.1将25μm厚的铜箔在丙酮溶液中超声清洗5分钟;

229.1.2铜箔先后在水、乙酸中超声清洗各5分钟;

230.1.3铜箔基底先后在水、乙醇中超声清洗各5分钟,并且使用氮气吹干。

231.步骤二、在基底一表面进行石墨烯生长,并观察:

232.2.1将铜箔放入cvd炉中,通入氩气和氢气,流量分别为500sccm和50sccm升温至1030℃,持续30分钟后,再通入6sccm的ch4,持续10分钟,之后结束ch4气体通入,并降温。

233.2.2取出铜箔后转移到硅晶圆上,通过光学显微镜观察,并使用通过image pro软件计算单层率为48.2%,石墨烯图片参见图2。对比实施例5和对比例2可知,本技术的技术方案可以显著提升铜箔表面生长石墨烯的单层率。

234.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

235.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求和附图为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。