1.本发明涉及氢气制取技术领域,尤其涉及一种利用化工尾气制取氢气的装置。

背景技术:

2.硫化氢在石油和天然气开采、石油化工、煤化工等行业的废气中广泛存在,是一种剧毒、恶臭的酸性气体,从环保和腐蚀方面的要求需要将h2s进行无公害处理,现有技术中会将硫化氢尾气热分解,得到单质硫和大量氢气。

3.但是现有的硫化氢废气制取氢气装置具有一定的缺陷,因为硫化氢热分解生成硫和氢气这一反应中,属于可逆反应,反应速率过慢,则会大大影响氢气的制取率,而现有技术中反应催化剂与反应物之间接触面积小,导致反应速率慢,氢气最终的制取率较低,所以我们提出一种利用化工尾气制取氢气的装置。

技术实现要素:

4.本发明的目的是为了解决现有技术中反应催化剂与反应物之间接触面积小的问题,而提出的一种利用化工尾气制取氢气的装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种利用化工尾气制取氢气的装置,包括本体箱,所述本体箱的内部固定安装有储料箱,所述储料箱内壁的一侧转动连接有转动杆,且本体箱的一侧贯穿安装有进气管,所述进气管的一端贯穿所述储料箱的一侧,且转动杆靠近进气管的一端固定连接有旋转叶片,所述转动杆的表面固定连接有多根搅拌杆,所述储料箱的表面贯穿开设有多个通孔,所述通孔的内部设有第一滤网,且储料箱的底部转动连接有旋转杆,所述旋转杆的表面与所述转动杆的表面相啮合,且旋转杆表面的底部固定连接有搅拌叶片。

6.为了实现过滤尾气中的固体颗粒,优选地,所述进气管的顶部和底部之间滑动连接有安装板,所述安装板的内部设有袋式滤芯,且安装板的一侧固定连接有固定板,所述进气管的顶面固定安装有第一重力传感器,所述第一重力传感器的输入端与所述固定板的底面相触。

7.为了实现提高氢气纯度,优选地,所述本体箱的一侧固定安装有处理箱,所述本体箱的内部和所述处理箱的内部通过连接管连通,所述处理箱的顶部贯穿安装有排气管,所述排气管的表面套接有电加热环,且处理箱一侧的底部贯穿有排液管,所述排液管的内部设有控制阀。

8.为了实现自动加液,优选地,所述处理箱的一侧贯穿安装有进液管,所述进液管的底部贯穿安装有固定箱,所述固定箱的内部滑动连接有第一挡板,所述第一挡板的底面与所述固定箱的底部之间连接有弹簧,且第一挡板的底面通过牵引绳固定连接有浮球,所述进液管的两侧分别开设有进液孔和排液口,所述第一挡板的外壁滑动连接在所述进液管的内壁中。

9.为了实现自动排硫单质,优选地,所述连接管的一侧贯穿安装有导向管,所述导向

管的一端固定连接有收集筒,所述收集筒内壁的两侧之间转动连接有翻转板,所述翻转板的内部滑动连接有承接板,且承接板的底面与翻转板内壁的底面之间通过第二重力传感器连接,所述翻转板的一侧连接有正反转电机,且翻转板的另一侧连接有齿轮,所述导向管的底部滑动连接有第二挡板,所述第二挡板的底面固定连接有齿条杆,所述齿条杆与齿轮之间相啮合。

10.为了进一步实现自动排出硫单质,优选地,所述连接管一侧的顶部内嵌安装有制冷片,且连接管的内壁固定连接有第二滤网。

11.为了实现热分解,优选地,所述本体箱的内部固定有加热装置和导热板。

12.为了实现添加物料,优选地,所述储料箱的顶部贯穿安装有添料嘴,所述添料嘴的顶端贯穿所述本体箱的顶部并螺纹连接有帽盖。

13.为了实现方便观察,优选地,所述处理箱的一侧内嵌安装有透明玻璃。

14.为了实现增加密封性,优选地,所述第二挡板的表面固定套接有橡胶密封垫。

15.与现有技术相比,本发明提供了一种利用化工尾气制取氢气的装置,具备以下有益效果:1、该一种利用化工尾气制取氢气的装置,通过设置转动杆、旋转叶片、搅拌杆和搅拌叶片等结构组件,利用尾气的流动力实现转动转动杆,使得搅拌杆不停的搅拌储料箱内部的催化剂,从而增大催化剂与本体箱内部硫化氢尾气的接触面积,进而大大增加反应速率,且同时搅拌叶片也不停的搅动气流,增大气体的流动性,相对于传统技术,本装置的反应速率更快,氢气制取率更高。

16.2、该一种利用化工尾气制取氢气的装置,通过设置收集筒、翻转板和第二挡板等结构组件,使得本装置实现全自动排出单质硫,且翻转板旋转90

°

的同时,齿轮也转动,并带动齿条杆向上运动,当齿条杆向上运动的同时,第二挡板堵塞住导向管的内部,从而防止排出单质硫时,收集筒底部进入大量的氧气,造成氢气纯度不纯。

17.3、该一种利用化工尾气制取氢气的装置,通过设置处理箱、第一挡板和浮球等结构组件,对氢气中的含硫化合物进行过滤,使得制出的氢气纯度更高,且自动加液,省时省力,值得推广。

18.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明结构简单,制作成本低廉,适合量产,反应速率更快,氢气制取率更高,氢气纯度更高。

附图说明

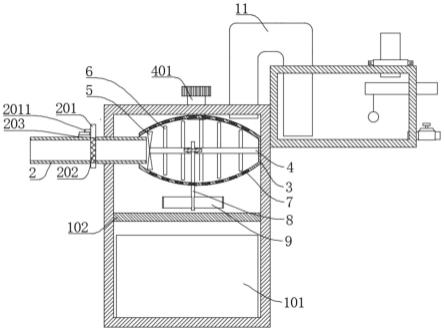

19.图1为本发明提出的一种利用化工尾气制取氢气的装置的主视剖视结构示意图;图2为本发明提出的一种利用化工尾气制取氢气的装置的左视局部剖视结构示意图;图3为本发明提出的一种利用化工尾气制取氢气的装置的主视结构示意图;图4为本发明提出的一种利用化工尾气制取氢气的装置的进液管内部结构示意图;图5为本发明提出的一种利用化工尾气制取氢气的装置的图2中a处局部放大结构示意图;图6为本发明提出的一种利用化工尾气制取氢气的装置的第一挡板堵塞进液管内

部时结构示意图。

20.图中:1、本体箱;101、加热装置;102、导热板;2、进气管;201、安装板;2011、固定板;202、袋式滤芯;203、第一重力传感器;3、储料箱;4、转动杆;401、添料嘴;5、旋转叶片;6、搅拌杆;7、第一滤网;8、旋转杆;9、搅拌叶片;10、处理箱;1001、排气管;1002、电加热环;1003、进液管;1004、固定箱;1005、第一挡板;1006、弹簧;1007、牵引绳;1008、浮球;1009、进液孔;1010、排液口;1011、排液管;11、连接管;1101、导向管;1102、第二滤网;1103、制冷片;1104、收集筒;1105、翻转板;1106、正反转电机;1107、承接板;1108、第二重力传感器;1109、齿轮;1110、齿条杆;1111、第二挡板。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.实施例1:参照图1-6,一种利用化工尾气制取氢气的装置,包括本体箱1,本体箱1的内部固定安装有储料箱3,储料箱3内壁的一侧转动连接有转动杆4,且本体箱1的一侧贯穿安装有进气管2,进气管2的一端贯穿储料箱3的一侧,且转动杆4靠近进气管2的一端固定连接有旋转叶片5,转动杆4的表面固定连接有多根搅拌杆6,储料箱3的表面贯穿开设有多个通孔,通孔的内部设有第一滤网7,且储料箱3的底部转动连接有旋转杆8,旋转杆8的表面与转动杆4的表面相啮合,且旋转杆8表面的底部固定连接有搅拌叶片9,利用尾气的流动力实现转动转动杆4,使得搅拌杆6不停的搅拌储料箱3内部的催化剂,从而增大催化剂与本体箱1内部硫化氢尾气的接触面积,进而大大增加反应速率,且同时搅拌叶片9也不停的搅动气流,增大气体的流动性,相对于传统技术,本装置的反应速率更快,氢气制取率更高,当转动杆4转动的同时,旋转杆8也开始转动,从而带动搅拌叶片9搅动导热板102顶部的空气,加速空气流动,从而增加反应的速率,打开添料嘴401上的帽盖,将硫化氢热分解所需要的催化剂放入到储料箱3中,并将硫化氢尾气气源接通在进气管2的一端,可采用抽取泵将尾气源源不断的抽入本体箱1的内部,并打开加热装置101对导热板102进行加热,从而使得硫化氢在本体箱1的内部热分解生成硫蒸气和氢气。

24.实施例2:参照图1-6,一种利用化工尾气制取氢气的装置,包括本体箱1,,所述本体箱1的内部固定安装有储料箱3,所述储料箱3内壁的一侧转动连接有转动杆4,且本体箱1的一侧贯穿安装有进气管2,所述进气管2的一端贯穿所述储料箱3的一侧,且转动杆4靠近进气管2的一端固定连接有旋转叶片5,所述转动杆4的表面固定连接有多根搅拌杆6,所述储料箱3的表面贯穿开设有多个通孔,所述通孔的内部设有第一滤网7,且储料箱3的底部转动连接有旋转杆8,所述旋转杆8的表面与所述转动杆4的表面相啮合,且旋转杆8表面的底部固定连接有搅拌叶片9。

25.具体的,进气管2的顶部和底部之间滑动连接有安装板201,安装板201的内部设有袋式滤芯202,且安装板201的一侧固定连接有固定板2011,进气管2的顶面固定安装有第一重力传感器203,第一重力传感器203的输入端与固定板2011的底面相触,袋式滤芯202可以将硫化器尾气中的固体颗粒过滤出,防止固体颗粒在本体箱1的内部堆积,当袋式滤芯202上吸附的颗粒重量达到第一重力传感器203设定值时,终端显示需要清理袋式滤芯202。

26.具体的,本体箱1的一侧固定安装有处理箱10,本体箱1的内部和处理箱10的内部通过连接管11连通,处理箱10的顶部贯穿安装有排气管1001,排气管1001的表面套接有电加热环1002,电加热环1002可以对氢气加热,除去水分,且处理箱10一侧的底部贯穿有排液管1011,排液管1011的内部设有控制阀,事先在进液孔1009接通化学药剂液源,加入一定量的化学药剂直到化学药剂可以漫过连接管11的底端,氢气从连接管11进入处理箱10的内部,化学药剂可以与氢气中的含硫气体反应,生成含硫化合物沉淀,氢气自排气管1001排出,从而大大提高氢气的纯度,化学药剂可采用二硫化碳液体。

27.具体的,处理箱10的一侧贯穿安装有进液管1003,进液管1003的底部贯穿安装有固定箱1004,固定箱1004的内部滑动连接有第一挡板1005,第一挡板1005的底面与固定箱1004的底部之间连接有弹簧1006,且第一挡板1005的底面通过牵引绳1007固定连接有浮球1008,进液管1003的两侧分别开设有进液孔1009和排液口1010,第一挡板1005的外壁滑动连接在进液管1003的内壁中,在进液孔1009处接通化学药剂液源,化学药剂自排液口1010进入到处理箱10的内部,当浮球1008收到浮力,在弹簧1006回复力的作用下,第一挡板1005向上运动,从而堵塞进液管1003的内部,相对于现有技术,实现自动加液,省时省力。

28.具体的,连接管11的一侧贯穿安装有导向管1101,导向管1101的一端固定连接有收集筒1104,收集筒1104内壁的两侧之间转动连接有翻转板1105,翻转板1105的内部滑动连接有承接板1107,且承接板1107的底面与翻转板1105内壁的底面之间通过第二重力传感器1108连接,翻转板1105的一侧连接有正反转电机1106,且翻转板1105的另一侧连接有齿轮1109,导向管1101的底部滑动连接有第二挡板1111,第二挡板1111的底面固定连接有齿条杆1110,齿条杆1110与齿轮1109之间相啮合,当硫蒸气和氢气进入连接管11中的同时制冷片1103开始工作,当硫蒸气和氢气途径制冷片1103时,对其进行降温,硫蒸气温度降低时凝华成单质硫,并在重力的作用下沿着连接管11掉落到第二滤网1102的顶部,并自导向管1101滑落进收集筒1104的内部,当承接板1107的顶部的单质硫重量达到第二重力传感器1108的设定值时,正反转电机1106开始工作,并带动翻转板1105旋转90

°

,此时只需要实事先在收集筒1104的底部放置有一个承接盒,即可实现全自动排出单质硫,且翻转板1105旋转90

°

的同时,齿轮1109也转动,并带动齿条杆1110向上运动,当齿条杆1110向上运动的同时,第二挡板1111堵塞住导向管1101的内部,从而防止排出单质硫时,收集筒1104底部进入大量的氧气,造成氢气纯度不纯。

29.实施例3:参照图1-6,一种利用化工尾气制取氢气的装置,与实施例2基本相同,更进一步的是,利用尾气的流动力实现转动转动杆4,使得搅拌杆6不停的搅拌储料箱3内部的催化剂,从而增大催化剂与本体箱1内部硫化氢尾气的接触面积,进而大大增加反应速率,且同时搅拌叶片9也不停的搅动气流,增大气体的流动性,相对于传统技术,本装置的反应速率更快,氢气制取率更高,当转动杆4转动的同时,旋转杆8也开始转动,从而带动搅拌叶片9搅动导

热板102顶部的空气,加速空气流动,从而增加反应的速率,打开添料嘴401上的帽盖,将硫化氢热分解所需要的催化剂放入到储料箱3中,并将硫化氢尾气气源接通在进气管2的一端,可采用抽取泵将尾气源源不断的抽入本体箱1的内部,并打开加热装置101对导热板102进行加热,从而使得硫化氢在本体箱1的内部热分解生成硫蒸气和氢气。

30.连接管11一侧的顶部内嵌安装有制冷片1103,对硫蒸气进行降温,使其凝华呈硫单质,且连接管11的内壁固定连接有第二滤网1102,在制冷片1103处凝华的硫单质掉落到第二滤网1102上,并在重力的作用下自第二滤网1102滑落进导向管1101的内部。

31.具体的,本体箱1的内部固定有加热装置101和导热板102,加热装置101可采用火炉等温度能够达到本装置反应需要温度的装置,为现有技术,在此不作过多叙述,导热板102为金属制成,具有良好的导热性,且不与氢气和硫化氢尾气反应。

32.具体的,储料箱3的顶部贯穿安装有添料嘴401,添料嘴401的顶端贯穿本体箱1的顶部并螺纹连接有帽盖,方便添加催化剂,使用前,打开添料嘴401上的帽盖,将硫化氢热分解所需要的催化剂放入到储料箱3中,并将硫化氢尾气气源接通在进气管2的一端,可采用抽取泵将尾气源源不断的抽入本体箱1的内部,并打开加热装置101对导热板102进行加热,从而使得硫化氢在本体箱1的内部热分解生成硫蒸气和氢气。

33.具体的,处理箱10的一侧内嵌安装有透明玻璃,方便观察处理箱10内部含硫化合物的沉淀情况,根据实际打开排液管1011,排放内部废液。

34.具体的,第二挡板1111的表面固定套接有橡胶密封垫,第二挡板1111的大小与导向管1101的内部管道孔大小相配合,当第二挡板1111运动到最顶端时,正好堵塞住导向管1101内部的管道孔,使用时事先在进液孔1009接通化学药剂液源,当处理箱10内部流进一定量的化学药剂时,浮球1008收到浮力,在弹簧1006回复力的作用下,第一挡板1005向上运动,从而堵塞进液管1003的内部,相对于现有技术,自动加液省时省力,化学药剂可以与氢气中的含硫气体反应,从而大大提高氢气的纯度。

35.实施例4:参照图1-4,一种利用化工尾气制取氢气的装置,包括本体箱流动力1流动力,流动力本体箱流动力1流动力的内部固定安装有储料箱流动力3流动力,流动力储料箱流动力3流动力内壁的一侧转动连接有转动杆流动力4流动力,且本体箱流动力1流动力的一侧贯穿安装有进气管流动力2流动力,流动力进气管流动力2流动力的一端贯穿流动力储料箱流动力3流动力的一侧,且转动杆流动力4流动力靠近进气管流动力2流动力的一端固定连接有旋转叶片流动力5流动力,流动力转动杆流动力4流动力的表面固定连接有多根搅拌杆流动力6流动力,流动力储料箱流动力3流动力的表面贯穿开设有多个通孔,流动力通孔的内部设有第一滤网流动力7流动力,且储料箱流动力3流动力的底部转动连接有旋转杆流动力8流动力,流动力旋转杆流动力8流动力的表面与流动力转动杆流动力4流动力的表面相啮合,且旋转杆流动力8流动力表面的底部固定连接有搅拌叶片流动力9流动力。

36.流动力本体箱流动力1流动力的一侧固定安装有处理箱流动力10流动力,流动力本体箱流动力1流动力的内部和流动力处理箱流动力10流动力的内部通过连接管流动力11流动力连通,流动力处理箱流动力10流动力的顶部贯穿安装有排气管流动力1001流动力,流动力排气管流动力1001流动力的表面套接有电加热环流动力1002流动力,且处理箱流动力10流动力一侧的底部贯穿有排液管流动力1011流动力,流动力排液管流动力1011流动力

的内部设有控制阀;流动力连接管流动力11流动力的一侧贯穿安装有导向管流动力1101流动力,流动力导向管流动力1101流动力的一端固定连接有收集筒流动力1104流动力,流动力收集筒流动力1104流动力内壁的两侧之间转动连接有翻转板流动力1105流动力,流动力翻转板流动力1105流动力的内部滑动连接有承接板流动力1107流动力,且承接板流动力1107流动力的底面与翻转板流动力1105流动力内壁的底面之间通过第二重力传感器流动力1108流动力连接,流动力翻转板流动力1105流动力的一侧连接有正反转电机流动力1106流动力,且翻转板流动力1105流动力的另一侧连接有齿轮流动力1109流动力,流动力导向管流动力1101流动力的底部滑动连接有第二挡板流动力1111流动力,流动力第二挡板流动力1111流动力的底面固定连接有齿条杆流动力1110流动力,流动力齿条杆流动力1110流动力与齿轮流动力1109流动力之间相啮合;流动力连接管流动力11流动力一侧的顶部内嵌安装有制冷片流动力1103流动力,且连接管流动力11流动力的内壁固定连接有第二滤网流动力1102流动力。

37.本发明中,使用前,打开添料嘴401上的帽盖,将硫化氢热分解所需要的催化剂放入到储料箱3中,并将硫化氢尾气气源接通在进气管2的一端,可采用抽取泵将尾气源源不断的抽入本体箱1的内部,并打开加热装置101对导热板102进行加热,从而使得硫化氢在本体箱1的内部热分解生成硫蒸气和氢气,本装置相对于现有技术通过设置转动杆4、旋转叶片5、搅拌杆6和搅拌叶片9等结构组件,利用尾气的流动力实现转动转动杆4,使得搅拌杆6不停的搅拌储料箱3内部的催化剂,从而增大催化剂与本体箱1内部硫化氢尾气的接触面积,进而大大增加反应速率,且同时搅拌叶片9也不停的搅动气流,增大气体的流动性,相对于传统技术,本装置的反应速率更快,氢气制取率更高,当硫蒸气和氢气进入连接管11中的同时制冷片1103开始工作,当硫蒸气和氢气途径制冷片1103时,对其进行降温,硫蒸气温度降低时凝华成单质硫,并在重力的作用下沿着连接管11掉落到第二滤网1102的顶部,并自导向管1101滑落进收集筒1104的内部,当承接板1107的顶部的单质硫重量达到第二重力传感器1108的设定值时,正反转电机1106开始工作,并带动翻转板1105旋转90

°

,此时只需要实事先在收集筒1104的底部放置有一个承接盒,即可实现全自动排出单质硫,且翻转板1105旋转90

°

的同时,齿轮1109也转动,并带动齿条杆1110向上运动,当齿条杆1110向上运动的同时,第二挡板1111堵塞住导向管1101的内部,从而防止排出单质硫时,收集筒1104底部进入大量的氧气,造成氢气纯度不纯,事先在进液孔1009接通化学药剂液源,当处理箱10内部流进一定量的化学药剂时,浮球1008收到浮力,在弹簧1006回复力的作用下,第一挡板1005向上运动,如图6所示,从而堵塞进液管1003的内部,相对于现有技术,自动加液省时省力,化学药剂可以与氢气中的含硫气体反应,从而大大提高氢气的纯度。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。