1.本发明提供一种碳/碳摩擦材料再制造方法,属于碳/碳复合材料技术领域。

背景技术:

2.碳/碳复合材料具有密度低、热容量大、高温性能稳定等诸多优点,是一种先进的摩擦材料,广泛应用于飞机、工程赛车等的刹车系统。同时,碳/碳复合材料又是一种造价昂贵、技术含量高、高附加值的材料。因此对于由于表面起毛、划痕、凹坑、掉块等损伤造成不能使用的新材料,或者已经到达使用寿命的旧材料进行再制造,使其达到与完整新材料同等的性能和使用寿命,可以大幅度降低碳/碳摩擦材料的使用成本。而实现碳/碳摩擦材料再制造的关键在于对损伤区域的修复,由于碳/碳材料不能焊接,目前修复它们的方法之一是用耐熔金属或碳/碳复合材料本身制成的螺栓进行固定修复,但用这种方法工艺复杂,容易产生应力集中,结构重量增大,造成可靠性能和有效载荷下降。而粘接剂粘接作为一种将同质或异质物体表面连接在一起的技术,具有应力分布连续,重量轻等特点,是一种十分有效的碳/碳材料修复方法。

3.目前已开发出的碳/碳材料用粘接剂主要分为有机和无机两种。有机粘接剂经高温热处理后形成碳粘结层或硅粘接层,在室温条件下具有较高的结合强度,但由于其为单相结构,存在一定的局限性,断裂韧性低,抗热震性差。无机胶粘剂可以与c/c基体反应形成具有较高结合强度的碳化物结合层,耐温性能优异,但陶瓷层与c/c复合材料之间的热膨胀系数和弹性模量存在很大的不匹配,在制备温度冷却过程中会产生残余应力,导致粘接强度降低。因此,实现碳/碳摩擦材料的再制造技术的核心是研制出具有优异修复性能的粘接剂。

技术实现要素:

4.本发明的目的在于解决上述现有技术的不足,从而提供一种碳/碳摩擦材料再制造方法,采用该技术再制造的碳/碳摩擦材料能够达到与新材料同等的性能和使用寿命,在室温到1500℃范围内均具有很高的剪切强度,并且在1300℃下热循环50次后仍具有很高的剪切强度。

5.本发明的目的还在于提供一种碳/碳摩擦材料再制造方法用粘接剂的制备方法。

6.本发明的目的还在于提供用上述粘接剂制备方法制备的粘接剂。

7.一种碳/碳摩擦材料再制造方法,包括损伤分析、损伤区域处理、补片加工、粘接剂的配置、胶结、固化、碳化、防氧化处理,步骤如下:

8.(1)损伤分析

9.直接采用目视和/或探测设备全面检查、分析判断待修复碳/碳摩擦材料损伤大小及位置,得出损伤区域;

10.(2)损伤区域处理

11.首先采用铣削机械加工方式去除步骤(1)检查得出的损伤区域表面,得到待修复

区域,之后依次采用丙酮和无水乙醇超声清洗待修复区域表面并烘干,最后在120℃的大气环境下干燥2小时;

12.(3)补片加工

13.采用切削和铣削的加工方式加工出与待修复区域尺寸相同的碳/碳摩擦材料补片;

14.(4)粘接剂的配置

15.室温下,首先将25

‑

30wt.%的低熔点玻璃粉,10

‑

15wt.%的铝粉,10

‑

15wt.%的硅粉,20

‑

25wt.%的碳化钛粉和0.4

‑

0.7wt.%的短切炭纤维依次放入球磨机球磨2小时制成固态混合料,之后将硼改性酚醛树脂与无水乙醇搅拌混合,制成黏度为65

‑

100cps的硼改性酚醛树脂酒精溶液,最后将25

‑

30wt.%的硼改性酚醛树脂酒精溶液与固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置;

16.(5)胶结

17.用刮刀将步骤(4)配置的粘接剂均匀的涂覆在步骤(2)得到的待修复区域表面和步骤(3)得到的碳/碳摩擦材料补片表面;将碳/碳摩擦材料补片与待修复区域贴合后放入热压机中,通过控制热压机施加在粘合有碳/碳摩擦材料补片的待修复碳/碳摩擦材料上的压力将胶层厚度控制在0.08~0.30um之间,最后自然干燥20小时,得到胶结半成品;

18.(6)固化

19.采用热压机在大气环境下按照固化升温曲线升温至160℃对胶结半成品进行固化,得到固化半成品;

20.(7)碳化

21.将固化半成品放入高温真空炉中,在

‑

0.1mpa的真空环境下按照碳化曲线升温至1000℃保温30分钟,得到碳化半成品;

22.(8)对碳化半成品涂覆防氧化涂层,完成c/c摩擦材料再制造。

23.步骤(2)中,丙酮和酒精超声清洗的超声功率为160

‑

200w,超声时间各为2小时。

24.步骤(3)中,在与待修复区域贴合的补片表面预留0.08~0.30um胶层厚度余量。

25.步骤(4)中,低熔点玻璃粉目数为1500~3000目,熔点为700

‑

750℃;铝粉粒度为200~325目;硅粉粒度为200~325目;碳化钛粉粒度为200~325目;短切纤维长度为6~10mm;无水乙醇的纯度为分析纯;

26.步骤(4)中,球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次;

27.机械搅拌参数设置为:转速200转/分钟。

28.步骤(6)中,固化升温工艺过程为:

29.第一升温阶段,25

‑

80℃,60分钟;

30.第二保温阶段,80℃,60分钟;

31.第三升温阶段,80

‑

120℃,30分钟;

32.第四保温阶段,120℃,240分钟;

33.第五升温阶段,120℃

‑

160℃,30分钟;

34.第六保温阶段,160℃,270分钟;

35.第七降温阶段,160℃

‑

25℃,自由降温;

36.步骤(6)的固化期间热压机需持续施加压力。

37.步骤(7)中,碳化工艺过程为:

38.第一升温阶段,25℃~400℃,240分钟;

39.第二升温阶段,400℃~700℃,120分钟;

40.第三升温阶段,700℃~1000℃,100分钟;

41.第四保温阶段,1000℃,30分钟;

42.第五降温阶段,1000℃

‑

25℃,自由降温。

43.步骤(8)中,防氧化涂层的涂覆部位为待修复碳/碳摩擦材料的已修复部位及与已修复部位对应的碳/碳摩擦材料的非摩擦面。

44.在步骤(8)后还需进行步骤(9)检验检测;

45.步骤(9)检验检测包括室温剪切强度检测、耐热性能检测及抗热震性能检测。

46.一种碳/碳摩擦材料再制造方法用粘接剂的制备方法,包括以下步骤:

47.室温下,首先将25

‑

30wt.%的低熔点玻璃粉,10

‑

15wt.%的铝粉,10

‑

15wt.%的硅粉,20

‑

25wt.%的碳化钛粉和0.4

‑

0.7wt.%的短切炭纤维放入球磨机球磨2小时制成固态混合料;

48.之后将硼改性酚醛树脂与无水乙醇搅拌混合,制成黏度为65

‑

100cps的硼改性酚醛树脂酒精溶液,最后将25

‑

30wt.%的硼改性酚醛树脂酒精溶液与固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置;

49.其中低熔点玻璃粉目数为1500~3000目,熔点为700

‑

750℃;铝粉粒度为200~325目;硅粉粒度为200~325目;碳化钛粉粒度为200~325目;短切纤维长度为6~10mm;无水乙醇的纯度为分析纯;

50.球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次;

51.机械搅拌参数设置为:转速200转/分钟。

52.用权利要求上述粘接剂制备方法制备的粘接剂。

53.本发明的优点和积极效果在于:制备成本低、再制造的碳/碳摩擦材料能够达到与新材料同等的性能和使用寿命(使用温度为室温

‑

1100℃),再制造后的碳/碳摩擦材料,在室温到1500℃范围内均具有很高的剪切强度,并且在1300℃下热循环50次后仍具有很高的剪切强度。

附图说明

54.图1本发明碳/碳摩擦材料再制造的流程图;

55.图2为本发明粘接剂制备流程图;

56.图3为本发明的固化工艺曲线;

57.图4为本发明的碳化工艺曲线;

58.图5为修复后碳/碳摩擦材料样品端面sem;

59.图6为本发明粘接剂局部放大后的微观sem图。

具体实施方式

60.图1中,本发明提供了一种先进碳/碳摩擦材料再制造技术,其技术方案包括八个部分:损伤分析、损伤区域处理、粘接剂的配置、胶结、固化、碳化、防氧化处理和检验检测,具体步骤如下:

61.(1)损伤分析

62.直接采用目视检查材料轮廓是否完整且棱角分明,也可结合x射线等探测设备或单独使用探测设备进行全面检查,分析判断待修复碳/碳摩擦材料c损伤大小及位置,得出损伤区域。

63.(2)损伤区域处理

64.首先采用铣削机械加工方式去除损伤区域表面得到待修复区域,之后依次采用丙酮和酒精超声清洗待修复区域表面并烘干,最后在120℃的大气环境下干燥2小时。其中超声功率为160

‑

200w,超声时间各为2小时。

65.(3)补片加工

66.采用切削和铣削的加工方式加工出与待修复区域尺寸相同的碳/碳摩擦材料补片a,在与待修复区域贴合的补片表面预留0.08~0.30um胶层厚度余量;

67.(4)粘接剂的配置

68.(5)胶结

69.用刮刀将步骤(4)配置的粘接剂均匀的涂覆在步骤(2)和得到的待修复区域表面和步骤(3)得到的补片表面,将碳/碳摩擦材料补片a与待修复区域贴合后放入热压机中,通过控制热压机的压力控制粘接碳/碳摩擦材料补片a后材料的总体厚度,进而将胶层b厚度控制在0.08~0.30um之间,最后自然干燥20小时,得到胶结半成品;胶层厚度控制在0.08~0.30um是优化后的结果,此时粘接强度最高,胶层厚度小于0.08um时胶层厚度太薄,不能充分发挥粘接作用,胶层厚度大于0.30um时胶层内部易出现降低粘接强度的裂纹、孔洞等缺陷。

70.(6)固化

71.采用热压机在大气环境下按照固化升温曲线升温至160℃对材料进行固化,固化期间持续施加压力,保持粘接层厚度不变。

72.(7)碳化

73.将固化后的材料放入高温真空炉中,在

‑

0.1mpa的真空环境下按照碳化曲线升温至1000℃保温30分钟。

74.(8)采用防氧化涂层对已修复部位及其所在的碳/碳摩擦材料的非摩擦面进行防氧化处理,完成c/c摩擦材料再制造。

75.(9)检验检测

76.对再制造后的目标零件进行检验,看是否达到技术要求。

77.图2中,粘接剂的配置过程具体为:室温下,首先将25

‑

30wt.%的低熔点玻璃粉,10

‑

15wt.%的铝粉,10

‑

15wt.%的硅粉,20

‑

25wt.%的碳化钛粉和0.4

‑

0.7wt.%的短切炭纤维放入球磨机球磨2小时制成固态混合料,之后将硼改性酚醛树脂与无水乙醇搅拌混合,制成黏度为65

‑

100cps的硼改性酚醛树脂无水乙醇溶液,最后将25

‑

30wt.%的硼改性酚醛树脂无水乙醇溶液与固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置。其

中低熔点玻璃粉目数为1500~3000目,熔点为700

‑

750℃;铝粉粒度为200~325目;硅粉粒度为200~325目;碳化钛粉粒度为200~325目;短切纤维长度为6~10mm;无水乙醇的纯度为分析纯。

78.球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次。机械搅拌参数设置为:转速200转/分钟。

79.图3中,固化升温工艺过程为:

80.第一升温阶段,25

‑

80℃,60分钟;

81.第二保温阶段,80℃,60分钟;

82.第三升温阶段,80

‑

120℃,30分钟;

83.第四保温阶段,120℃,240分钟;

84.第五升温阶段,120℃

‑

160℃,30分钟;

85.第六保温阶段,160℃,270分钟;

86.第七降温阶段,160℃

‑

25℃,自由降温,步骤(6)的固化期间热压机需持续施加压力。

87.图4中,碳化工艺过程为:

88.第一升温阶段,25℃~400℃,240分钟;

89.第二升温阶段,400℃~700℃,120分钟;

90.第三升温阶段,700℃~1000℃,100分钟;

91.第四保温阶段,1000℃,30分钟;

92.第五降温阶段,1000℃

‑

25℃,自由降温。

93.步骤(9)检验检测包括室温剪切强度检测、耐热性能检测及抗热震性能检测。

94.室温剪切强度:通过在万能电子试验机上采用“短梁法”测试得到;

95.耐热性能检测:将再制造碳/碳摩擦材料放入管式炉内,在氩气保护气氛下于测试温度点(分别是300℃,500℃,700℃,900℃和1100℃)保温50小时,然后将其冷却到室温进行层剪性能测试;

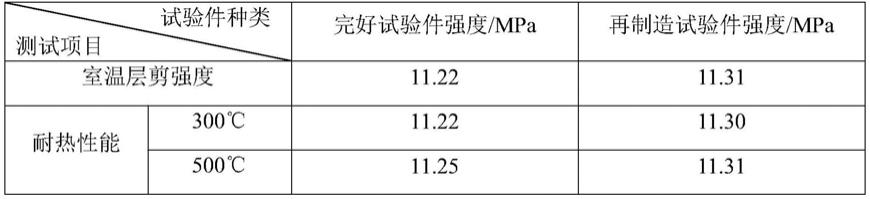

96.抗热震性能:将管式炉自由升温至测试温度点(分别是900℃,1000℃和1100℃),之后将再制造碳/碳摩擦材料放入炉内保温10分钟,然后将其冷却到室温,在不同的温度下依次循环100,100和100次,最后进行层剪性能测试。表1为再制造碳/碳摩擦材料性能测试结果,从表中得知再制造的碳/碳摩擦材料能够达到与新材料同等的性能和使用寿命。

97.[0098][0099]

图5为修复后碳/碳摩擦材料样品端面sem;图中a为碳/碳摩擦材料补片,b为胶层,c为待修复碳/碳摩擦材料。

[0100]

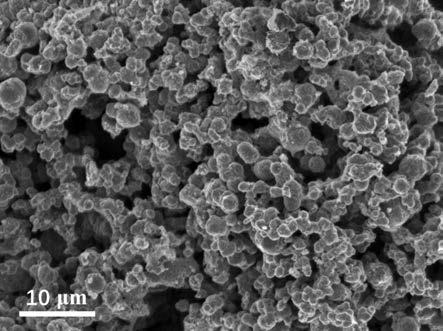

图6为本发明粘接剂局部放大后的微观sem图。

[0101]

下面结合实施例对本发明做进一步说明。

[0102]

实例1

[0103]

(1)损伤分析

[0104]

直接采用目视和探测设备对待修复碳/碳摩擦材料进行全面检查,分析判断碳/碳摩擦材料损伤大小及位置。

[0105]

(2)损伤区域处理

[0106]

首先采用铣削机械加工方式去除损伤区域表面得到待修复区域,之后依次采用丙酮和酒精超声清洗待修复区域表面并烘干,最后在120℃的大气环境下干燥2小时。其中超声功率为160w,超声时间为2小时。

[0107]

(3)补片加工

[0108]

采用切削和铣削的加工方式加工出与待修复区域尺寸相同的碳/碳摩擦材料补片,在与待修复区域贴合的补片表面预留0.08um胶层厚度余量;

[0109]

(4)粘接剂的配置

[0110]

室温下,首先将25wt.%的低熔点玻璃粉,10wt.%的铝粉,15wt.%的硅粉,20wt.%的碳化钛粉和0.5wt.%的短切炭纤维放入球磨机球磨2小时制成固态混合料,之后将硼改性酚醛树脂与适量无水乙醇搅拌混合,制成黏度为65cps的硼改性酚醛树脂酒精溶液,最后将29.5wt.%的硼改性酚醛树脂酒精溶液于固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置。其中低熔点玻璃粉目数为1500目,熔点为700~750℃;铝粉粒度为325目;硅粉粒度为325目;碳化钛粉粒度为325目;短切纤维长度为6mm;无水乙醇的纯度为分析纯。

[0111]

球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次。

[0112]

机械搅拌参数设置为:转速200转/分钟。

[0113]

(5)胶结

[0114]

用刮刀将步骤(4)配置的粘接剂均匀的涂覆在步骤(2)得到的待修复区域表面和步骤(3)得到的碳/碳摩擦材料补片表面;将碳/碳摩擦材料补片与待修复区域贴合后放入热压机中,通过控制热压机的压力将胶层厚度控制在0.08um,最后自然干燥20小时。

[0115]

(6)固化

[0116]

采用热压机在大气环境下按照固化升温曲线升温至160℃对材料进行固化,固化期间持续施加压力,保持粘接层厚度不变。

[0117]

(7)碳化

[0118]

将固化后的材料放入高温真空炉中,在

‑

0.1mpa的真空环境下按照碳化曲线升温至1000℃保温30分钟。

[0119]

(8)采用防氧化涂层对已修复部位及其所在的碳/碳摩擦材料的非摩擦面进行防氧化处理。

[0120]

(9)检验检测

[0121]

对再制造后的目标零件进行检验,看是否达到技术要求。

[0122]

实例2

[0123]

(1)损伤分析

[0124]

直接采用目视对待修复碳/碳摩擦材料进行全面检查,分析判断碳/碳摩擦材料损伤大小及位置。

[0125]

(2)损伤区域处理

[0126]

首先采用铣削机械加工方式去除损伤区域表面得到待修复区域,之后依次采用丙酮和酒精超声清洗待修复区域表面并烘干,最后在120℃的大气环境下干燥2小时。其中超声功率为160w,超声时间为2小时。

[0127]

(3)补片加工

[0128]

采用切削和铣削的加工方式加工出与待修复区域尺寸相同的碳/碳摩擦材料补片,在与待修复区域贴合的补片表面预留0.19um胶层厚度余量;

[0129]

(4)粘接剂的配置

[0130]

室温下,首先将25wt.%的低熔点玻璃粉,15wt.%的铝粉,10wt.%的硅粉,20wt.%的碳化钛粉和0.7wt.%的短切炭纤维放入球磨机球磨2小时制成固态混合料,之后将硼改性酚醛树脂与适量无水乙醇搅拌混合,制成黏度为70cps的硼改性酚醛树脂酒精溶液,最后将29.3wt.%的硼改性酚醛树脂酒精溶液于固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置。其中低熔点玻璃粉目数为1500目,熔点为700~750℃;铝粉粒度为325目;硅粉粒度为325目;碳化钛粉粒度为325目;短切纤维长度为6mm;无水乙醇的纯度为分析纯。

[0131]

球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次。

[0132]

机械搅拌参数设置为:转速200转/分钟。

[0133]

(5)胶结

[0134]

用刮刀将步骤(4)配置的粘接剂均匀的涂覆在步骤(2)得到的待修复区域表面和步骤(3)得到的碳/碳摩擦材料补片表面;将碳/碳摩擦材料补片与待修复区域贴合后放入热压机中,通过控制热压机的压力将胶层厚度控制在0.19um,最后自然干燥20小时。

[0135]

(6)固化

[0136]

采用热压机在大气环境下按照固化升温曲线升温至160℃对材料进行固化,固化期间持续施加压力,保持粘接层厚度不变。

[0137]

(7)碳化

[0138]

将固化后的材料放入高温真空炉中,在

‑

0.1mpa的真空环境下按照碳化曲线升温至1000℃保温30分钟。

[0139]

(8)采用防氧化涂层对已修复部位及其所在的碳/碳摩擦材料的非摩擦面进行防氧化处理。

[0140]

(9)检验检测

[0141]

对再制造后的目标零件进行检验,看是否达到技术要求。

[0142]

实例3

[0143]

(1)损伤分析

[0144]

直接采用探测设备对待修复碳/碳摩擦材料进行全面检查,分析判断碳/碳摩擦材料损伤大小及位置。

[0145]

(2)损伤区域处理

[0146]

首先采用铣削机械加工方式去除损伤区域表面得到待修复区域,之后依次采用丙酮和酒精超声清洗待修复区域表面并烘干,最后在120℃的大气环境下干燥2小时。其中超声功率为160w,超声时间为2小时。

[0147]

(3)补片加工

[0148]

采用切削和铣削的加工方式加工出与待修复区域尺寸相同的碳/碳摩擦材料补片,在与待修复区域贴合的补片表面预留0.30um胶层厚度余量;

[0149]

(4)粘接剂的配置

[0150]

室温下,首先将30wt.%的低熔点玻璃粉,10wt.%的铝粉,10wt.%的硅粉,20wt.%的碳化钛粉和0.5wt.%的短切炭纤维放入球磨机球磨2小时制成固态混合料,之后将硼改性酚醛树脂与适量无水乙醇搅拌混合,制成黏度为100cps的硼改性酚醛树脂酒精溶液,最后将29.5wt.%的硼改性酚醛树脂酒精溶液于固态混合料同时加入到烧杯中机械搅拌1小时,完成粘接剂的配置。其中低熔点玻璃粉目数为1500目,熔点为700~750℃;铝粉粒度为325目;硅粉粒度为325目;碳化钛粉粒度为325目;短切纤维长度为7mm;无水乙醇的纯度为分析纯。

[0151]

球磨参数设置为:球料比为3:1;大中小磨球个数比为1:3:6;转速为200转/分钟,每球磨30min更换一次球磨方向,整个过程循环4次。

[0152]

机械搅拌参数设置为:转速200转/分钟。

[0153]

(5)胶结

[0154]

用刮刀将步骤(4)配置的粘接剂均匀的涂覆在步骤(2)得到的待修复区域表面和步骤(3)得到的碳/碳摩擦材料补片表面;将碳/碳摩擦材料补片与待修复区域贴合后放入热压机中,通过控制热压机的压力将胶层厚度控制在0.30um,最后自然干燥20小时。

[0155]

(6)固化

[0156]

采用热压机在大气环境下按照固化升温曲线升温至160℃对材料进行固化,固化期间持续施加压力,保持粘接层厚度不变。

[0157]

(7)碳化

[0158]

将固化后的材料放入高温真空炉中,在

‑

0.1mpa的真空环境下按照碳化曲线升温至1000℃保温30分钟。

[0159]

(8)采用防氧化涂层对已修复部位及其所在的碳/碳摩擦材料的非摩擦面进行防

氧化处理。

[0160]

(9)检验检测

[0161]

对再制造后的目标零件进行检验,看是否达到技术要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。