1.本发明属于钛合金熔炼技术领域,具体涉及一种钛合金熔炼用氮化物复合耐火材料及其制备方法。

背景技术:

2.钛合金具有重量轻、强度高、韧性好、耐蚀性优异等优点,广泛应用于航空航天、汽车工业、生物医用部件、海洋工程等领域。然而钛合金熔点高,熔融态化学活性大,易与熔炼用坩埚、模具、型壳等耐火材料发生化学反应,造成钛合金污染。一直以来,钛合金的高效、低耗、高洁净制备工艺是钛工业领域的热点和难点问题。开发新型熔炼用耐火材料,获得兼具抗冲击、耐腐蚀、高温化学惰性的坩埚或型壳,是实现钛合金高品质、低成本制造的技术关键。

3.目前,国内外研究学者对钛合金熔炼用耐火材料展开了大量研究,主要包括:al2o3、zro2、sio2、cao、mgo、y2o3等氧化物材料;cazro3、bazro3等钙钛矿材料;石墨耐火材料;aln、bn等氮化物材料。然而研究表明,几乎所有的氧化物材料都与钛熔体发生反应,导致熔体质量恶化。其中y2o3是相对最好的耐火材料,但其抗热震性差,易使合金产生颗粒夹杂,造成合金污染,且其价格昂贵;bazro3等钙钛矿材料,耐蚀性优异,但仍会造成合金的氧污染;石墨耐火材料能耗低、价格便宜、耐火度高,但其易造成合金表面增碳生成脆硬层,严重影响合金使用性能。因此,普通的氧化物材料、钙钛矿类材料、石墨等均不适合作为高品质钛合金熔炼用耐火材料。

4.氮化物材料耐高温、耐腐蚀,兼具高温化学惰性,是目前钛合金熔炼用最具潜力的耐火材料。然而氮化物面临成本高或烧结困难等瓶颈,这严重限制了氮化物作为钛合金熔炼用耐火材料的应用。其中氮化铝具有热导率高、热膨胀系数低、耐腐蚀、强度高、抗热冲击等优点,然而存在成本高、单体坩埚制备困难的难题;而氮化硼虽然成本较低、化学稳定性好、耐熔体侵蚀性优异、具有良好的自润滑性,但不足之处是强度不够、抗熔体冲击性较差、烧结困难。如果能够结合氮化铝和氮化硼二者的优点,例如氮化铝的高强度、优异耐蚀性和氮化硼的低成本、优异热稳定性,开发钛合金熔炼用氮化硼/氮化铝复合耐火材料的制备技术,将大幅度提高目前耐火材料的使用性能、降低成本,减少或避免钛合金熔炼过程中的污染问题,但迄今为止尚未发现相关的专利和文献报道。而且仅仅将氮化铝和氮化硼结合或者将氮化铝和氮化硼任意结合,仍无法获得性能较好的耐火材料。

技术实现要素:

5.为了解决现有技术的不足之处,本发明的目的在于提供一种钛合金熔炼用低成本氮化物复合耐火材料及其制备方法。本发明采用粉末冶金技术可实现氮化硼与氮化铝的紧密结合。本发明制备的氮化物复合耐火材料具有高的耐腐蚀性和抗热冲击性、优良的化学稳定性以及优异的高温化学惰性,几乎不与钛合金熔体发生反应;用该氮化物复合耐火材料制备的复合材料坩埚可用于高品质钛合金的熔炼。

6.为实现上述发明目的,本发明采取如下技术方案:

7.一种钛合金熔炼用氮化物复合耐火材料,由氮化硼、氮化铝以及添加剂制备而成:按质量百分比计,氮化硼粉末10%~40%,氮化铝粉末60%~90%;

8.所述添加剂的加入量为氮化硼和氮化铝总质量的3%~6%。

9.所述氮化硼、氮化铝的用量优选:氮化硼粉末15~25%,更优选20%;氮化铝粉末75~85%,更优选80%。所述添加剂的用量优选为5%。

10.所述氮化硼粉末的平均粒度为1~3μm,氮化铝粉末的平均粒度为3~5μm。所述氮化硼粉末的纯度大于99.5%,氮化铝粉末的纯度大于99.9%。

11.所述添加剂为氧化钇。

12.所述钛合金熔炼用氮化物复合耐火材料的制备方法,包括以下步骤:

13.1)将氮化硼、氮化铝以及添加剂混匀,压制成型,获得坯体;

14.2)将坯体在900~1000℃条件下保温2~3小时完成素烧,得到素坯;素坯在1750~1850℃的保护性气氛下保温3~4小时进行常压烧结,完成后随炉冷却至室温,获得复合耐火材料。

15.所述混匀是指经球磨机混合均匀。

16.所述压制成型是指将混匀的粉体置于模具中,在120~200mpa压力下压制成坯体。所述压制成型的时间为60~90s。所述压制成型采用的方法为模压法或等静压法

17.所述保护性气氛为氮气。

18.所述复合耐火材料的理论密度为2.7877~3.1275g/cm3。

19.在耐火材料制备的过程中,添加剂氧化钇与氮化铝表面的氧化铝以及其他杂质反应生成钇铝酸盐(y4al2o9、yalo3等)晶间液相,促进烧结的进行,使烧结体致密化。

20.本发明与现有技术相比较,具有如下显著优点及有益效果:

21.(1)本发明复合耐火材料的原料纯度高、颗粒细小均匀,制备得到的复合耐火材料成分可控、组织致密、相对密度高。

22.(2)本发明复合耐火材料结合了氮化硼与氮化铝耐火材料的优点,兼具耐腐蚀性、抗热冲击性、高温化学惰性和高温化学稳定性,几乎不与钛合金熔体发生反应,使得所制备的复合耐火材料具有优异的抗钛熔体侵蚀性能。

23.(3)本发明复合耐火材料本身的氧含量低,熔炼得到的钛合金氧含量低于0.1wt%,对钛合金的污染很小,可用于生产制备高品质钛合金。

24.(4)本发明复合耐火材料基于粉末冶金原理制备得到,其工艺简单,成本低廉,适用性强,得到的复合耐火材料质量稳定,性能优良。

附图说明

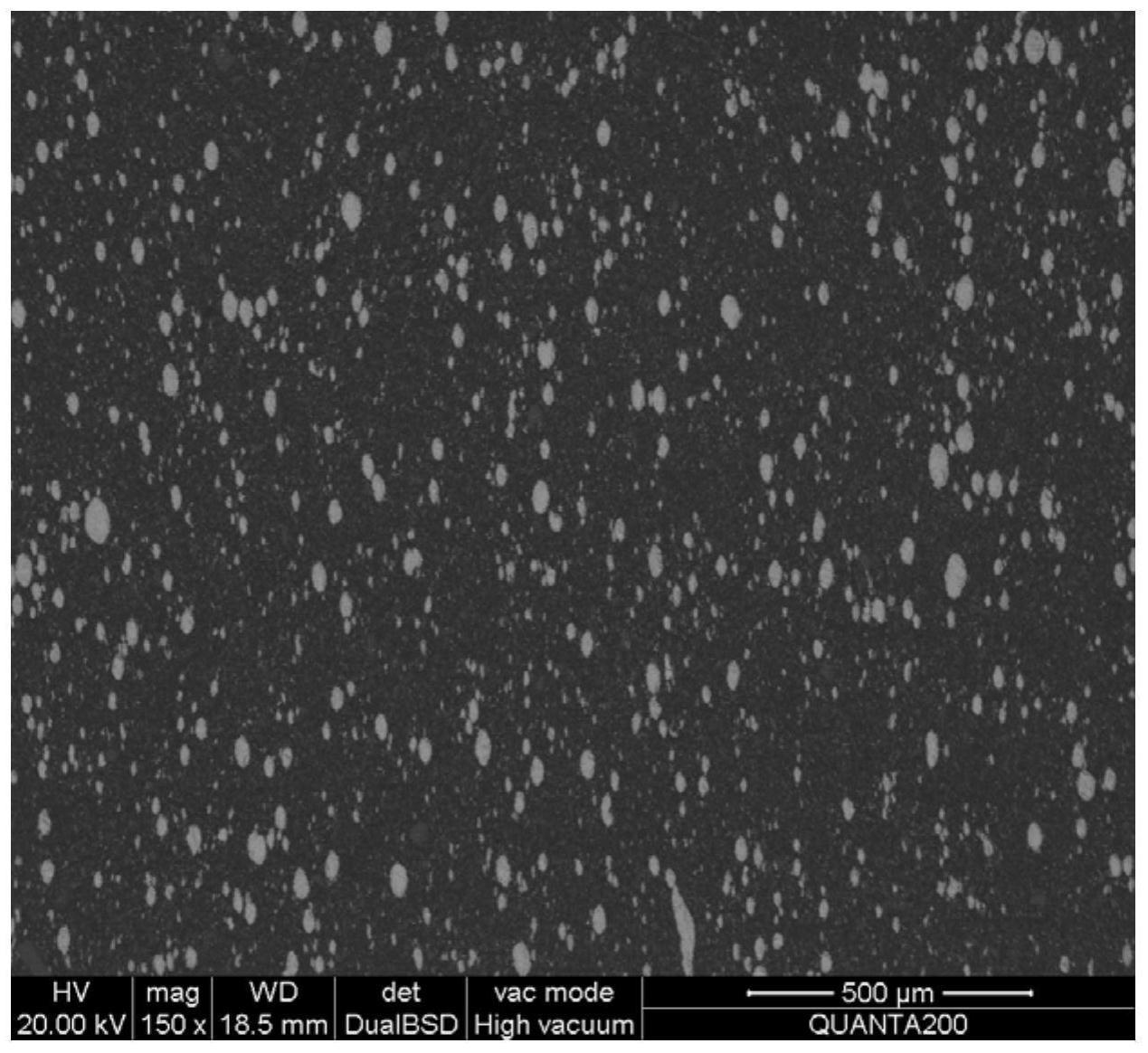

25.图1为实施例1制备得到的复合耐火材料的组织形貌图,图中白色颗粒为添加剂氧化钇,其他灰黑色区域为氮化硼、氮化铝颗粒混合物基体;

26.图2为实施例1制备得到的复合耐火材料与钛熔体的反应界面图,左侧为复合耐火材料,右侧为钛铝合金;

27.图3为实施例1制备得到的复合耐火材料与钛熔体的反应界面能谱图,左侧为复合耐火材料,右侧为钛铝合金,界面反应层厚度仅约25μm;图中tial melt表示钛铝合金熔体;

28.图4为实施例2制备得到的复合耐火材料的组织形貌图,图中白色颗粒为添加剂氧化钇,其他灰黑色区域为氮化硼、氮化铝颗粒混合物基体;

29.图5为实施例2制备得到的复合耐火材料与钛熔体的反应界面图,左侧为复合耐火材料,右侧为钛铝合金;

30.图6为实施例2制备得到的复合耐火材料与钛熔体的反应界面能谱图,左侧为复合耐火材料,右侧为钛铝合金,界面反应层厚度仅约40μm;图中tial melt表示钛铝合金熔体。

具体实施方式

31.为了便于理解本发明,下面将结合实施例对本发明做更具体、细致地描述,但本发明的保护范围并不限于以下具体实施例。

32.实施例1

33.一种钛合金熔炼用氮化物复合耐火材料,按照组分质量百分比,其主要成分为:氮化硼粉末20%,氮化铝粉末80%;添加剂外加,加入量为原料总量的5%。所述添加剂为氧化钇;所述氮化硼粉末的粒度为1~3μm(氮化硼作为复合活性剂,为了促进复合材料烧结致密,因此其粒度要≤氮化铝粒度),氮化铝粉末的粒度为3~5μm;所述氮化硼粉末的纯度大于99.5%,氮化铝粉末的纯度大于99.9%。

34.所述钛合金熔炼用氮化物复合耐火材料的制备方法,包括以下步骤:

35.①

复合耐火材料粉体制备:将所有原料按组分质量百分比称量后,加入添加剂,经行星球磨机混合均匀,得到复合耐火材料粉体;

36.②

压制成型:将步骤

①

得到的复合粉体加入至金属模具中,在160mpa压力下使其成为具有一定形状的高致密坯体(压力压制的时间为90s);

37.③

高温烧结:高致密坯体在900℃条件下保温3小时(空气氛围下)完成素烧,得到素坯,素坯在1800℃的氮气气氛下保温4小时进行常压烧结,完成后随炉冷却至室温,得到耐火材料成品。

38.本实施例制备得到的复合耐火材料组织均匀、致密度高,参见图1,经检测:复合耐火材料的成品密度为2.8461g/cm3,其理论密度为3.0054g/cm3,相对密度高达94.7%。

39.本实施例制备得到的复合耐火材料质量稳定、耐蚀性优异,将其应用于真空熔炼炉中,在1570℃

±

10℃、保温30min条件下熔炼钛铝合金(钛铝合金的组成为ti-48al(at%)),经检测:熔炼后复合耐火材料表面平整,未被钛熔体侵蚀,未发现明显的界面反应层,参见图2;复合耐火材料与钛铝合金的界面反应层厚度很小,仅为20~30μm,参见图3;熔炼后的钛铝合金氧含量小于0.1wt%,符合钛合金件工业化标准。

40.图1为实施例1制备得到的复合耐火材料的组织形貌图;图2为实施例1制备得到的复合耐火材料与钛熔体的反应界面图;图3为实施例1制备得到的复合耐火材料与钛熔体的反应界面能谱图。

41.本发明的耐火材料的耐腐蚀性和抗热冲击性等性能的优劣体现在耐火材料的致密度和界面反应层厚度上;致密度越高,抗热冲击性越好,界面反应层厚度越小,耐熔体腐蚀性越好。

42.本实施例的复合耐火材料基于粉末冶金原理制备得到,其工艺简单,成本低廉,适用性强,得到的复合耐火材料具有高的耐腐蚀性和抗热冲击性、优良的化学稳定性以及优

异的高温化学惰性,几乎不与钛合金熔体发生反应。未来,利用该氮化物复合耐火材料制备复合材料坩埚可用于高品质钛合金的熔炼,推动钛熔炼工业领域的实质性发展。

43.实施例2

44.一种钛合金熔炼用氮化物复合耐火材料,按照组分质量百分比,其主要成分为:氮化硼粉末10%,氮化铝粉末90%;添加剂外加,加入量为原料总量的5%。其他组分条件及制备条件同实施例1。

45.本实施例制备得到的复合耐火材料组织较均匀、致密度较高,参见图4,经检测:复合耐火材料的成品密度为2.7428g/cm3,其理论密度为3.1275g/cm3,相对密度达87.7%。

46.本实施例制备得到的复合耐火材料质量较稳定、耐蚀性较优异,将其应用于真空熔炼炉中,在1570℃

±

10℃、保温30min条件下熔炼钛铝合金(ti-48al,at%),经检测:熔炼后复合耐火材料表面较平整,未被钛熔体明显侵蚀,参见图5;复合耐火材料-钛铝合金的界面反应层较小,约为30~50μm,参见图6;熔炼后的钛铝合金氧含量小于0.1wt%,符合钛合金件工业化标准。

47.图4为实施例2制备得到的复合耐火材料的组织形貌图;图5为实施例2制备得到的复合耐火材料与钛熔体的反应界面图;图6为实施例2制备得到的复合耐火材料与钛熔体的反应界面能谱图。

48.实施例3

49.一种钛合金熔炼用氮化物复合耐火材料,按照组分质量百分比,其主要成分为:氮化硼粉末40%,氮化铝粉末60%;添加剂外加,加入量为原料总量的5%。其他组分条件及制备条件同实施例1。

50.本实施例制备得到的复合耐火材料组织较均匀、致密度较高,经检测:复合耐火材料的成品密度为2.3891g/cm3,其理论密度为2.7877g/cm3,相对密度达85.7%。

51.本实施例制备得到的复合耐火材料质量较稳定、耐蚀性较优异,将其应用于真空熔炼炉中,在1570℃

±

10℃、保温30min条件下熔炼钛铝合金(ti-48al,at%),经检测:熔炼后复合耐火材料表面较平整,未被钛熔体明显侵蚀,耐火材料-钛铝合金的界面反应层较小,约为40~60μm;熔炼后的钛铝合金氧含量小于0.1wt%,符合钛合金件工业化标准。

52.对比例1

53.一种钛合金熔炼用氮化物复合耐火材料,按照组分质量百分比,其主要成分为:氮化硼粉末100%,氮化铝粉末0%,添加剂外加,加入量为原料总量的5%。其他组分条件及制备条件同实施例1。

54.本实施例制备得到的耐火材料组织较均匀,但致密度不高,经检测:耐火材料的成品密度为1.4509g/cm3,其理论密度为2.2600g/cm3,相对密度仅64.2%。

55.本实施例制备得到的耐火材料耐蚀性较优异,但质量不稳定、强度低,将其应用于真空熔炼炉中,在1570℃

±

10℃、保温30min条件下熔炼钛铝合金(ti-48al,at%),经检测:熔炼后耐火材料表面不平整,被钛熔体侵蚀较严重,耐火材料-钛铝合金的界面反应层较大,约为100~120μm;熔炼后的钛铝合金氧含量高于0.1wt%,不符合钛合金件工业化标准。

56.对比例2

57.一种钛合金熔炼用氮化物复合耐火材料,按照组分质量百分比,其主要成分为:氮化硼粉末20%,氮化铝粉末80%,添加剂外加,加入量为原料总量的1%。其他组分条件及制

备条件同实施例1。

58.本实施例制备得到的复合耐火材料组织较均匀,但致密度不高,经检测:复合耐火材料的成品密度为2.1669g/cm3,其理论密度为3.0054g/cm3,相对密度仅72.1%。

59.本实施例制备得到的复合耐火材料质量较稳定,但耐蚀性较差,将其应用于真空熔炼炉中,在1570℃

±

10℃、保温30min条件下熔炼钛铝合金(ti-48al,at%),经检测:熔炼后复合耐火材料表面不平整,被钛熔体侵蚀严重,复合耐火材料-钛铝合金的界面反应层较大,约为120~150μm;熔炼后的钛铝合金氧含量高于0.1wt%,不符合钛合金件工业化标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。