1.本发明涉及污水处理技术,具体为一种利用合成气强化污泥厌氧发酵生产高附加值羧酸的方法。

背景技术:

2.随着污水处理行业技术的飞速发展,有效的污泥处理,尤其是可再生技术的实施,对于污泥的资源化利用非常重要。虽然was被认为是低品级生物质,但它包含大量有机物质(蛋白质、糖、脂类等大分子),可产生大约150 kwh/pe/年的能量(pe:人口当量)。因此,从was中回收高附加值生物能源和生物资源的过程已被广泛关注。由于厌氧消化产物价值低廉以及温室气体的特性,最近已经转向了was厌氧发酵生产高附加值羧酸(主要是c2-c5羧酸)的研究。在发酵过程中,添加化学试剂以抑制甲烷的生成,因此was可以有效地转化为羧酸。

3.此外,在污水处理过程中产生了大量的碳排放,据统计,污水处理厂造成的碳排放达全社会碳排放的1%~2%,如何有效减排成为一个很关键的问题导向。

技术实现要素:

4.本发明目的是要利用合成气强化污泥厌氧发酵生产羧酸过程,并且改善传统厌氧发酵过程中产物得率低,连续运行效果差等弊端。

5.利用合成气强化污泥厌氧发酵生产高附加值羧酸的方法,具体是按照以下步骤进行的:一、剩余污泥热碱预处理:污泥水解率低是污泥厌氧发酵主要的限速步骤之一,因此采取热碱预处理的方式破坏污泥絮体和微生物的细胞壁,提高污泥溶胞率,加快厌氧发酵过程;首先,用烧杯取1l剩余污泥,滴加高浓度naoh母液并用玻璃棒不断搅拌,调节至ph=12

±

1,然后在85-90℃水浴锅中加热60-70min,随后冷却至室温备用。

6.二、组装厌氧发酵装置:采用发酵瓶作为反应器,安装取样管和通气管(连接气袋用以存储气体),发酵瓶材料为玻璃,整个反应器运行期间处于密封厌氧环境。

7.三、加入污泥并通入合成气:将原污泥和热碱预处理污泥按体积比1:9加入到反应器中,拧紧盖子,验证气密性后,通入氮气保证厌氧环境,随后使用铝箔气袋存取合成气(co2:co:h2)气体,连接到取样管,将气体缓慢通入到反应器中,整个过程处于严格厌氧条件。

8.四、在厌氧条件下进行污泥发酵生产羧酸:发酵瓶放置在摇床中,条件设置为37

±

1℃,120

±

10rpm,进行厌氧发酵产酸过程。

9.合成气(co2、co、h2)可以从难降解物质高温气化得到,而合成气发酵过程也被认为是具有前景的一项技术,相比于传统的化学法(f-t合成)合成液体燃料,其具有条件温和、产物得率高等优点。通过合成气强化was厌氧发酵生产羧酸,一方面为固体有机废物处理处置提供了新途径,另一方面,通过合成气发酵过程,为碳减排提供了新的见解。

10.本发明的有益成果:本发明采用合成气强化剩余污泥厌氧发酵生产羧酸,通过添加外加碳源,羧酸产量明显提升,同时二氧化碳和氢气通过同型产乙酸菌转化成短链羧酸,有助于碳排放降低。

附图说明

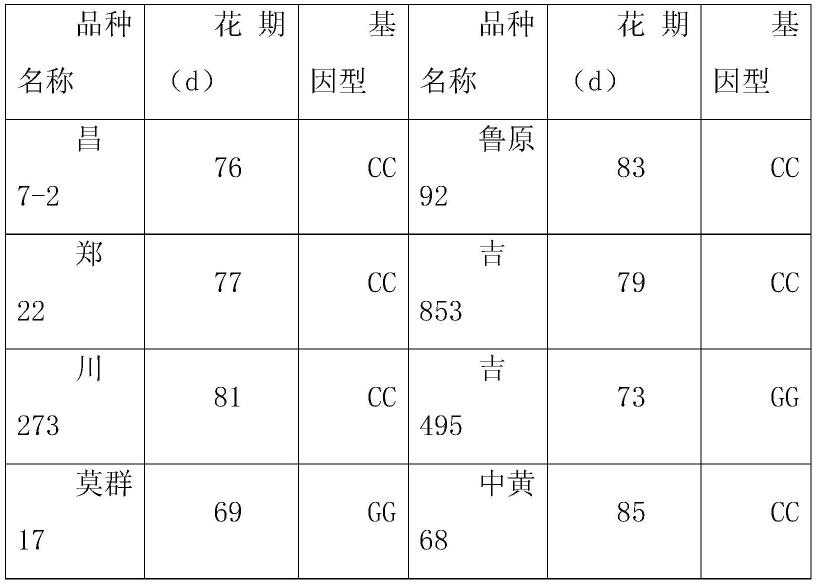

11.图1为实施例和对比实验一、二、三在运行过程中羧酸浓度与处理时间的关系图。

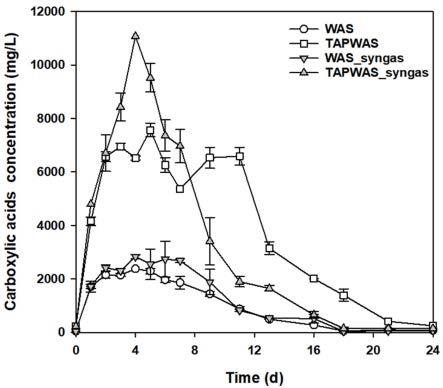

12.图2为实施例和对比实验一、二、三在运行第四天羧酸组份分布图。

具体实施方式

13.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

14.一、剩余污泥热碱预处理:污泥水解率低是污泥厌氧发酵主要的限速步骤之一,因此采取热碱预处理的方式破坏污泥絮体和微生物的细胞壁,提高污泥溶胞率,加快厌氧发酵过程;首先,用烧杯取1l剩余污泥,滴加高浓度naoh母液(1g/ml)并用玻璃棒不断搅拌,调节至ph=12,然后在85℃水浴锅中加热60min,随后冷却至室温备用。

15.二、组装厌氧发酵装置:采用发酵瓶作为反应器,安装取样管和通气管(连接1l气袋用以存储气体),发酵瓶容积为500ml,发酵瓶材料为玻璃,整个反应器运行期间处于密封厌氧环境。

16.三、加入污泥并通入合成气:将原污泥和热碱预处理污泥加入到反应器中,拧紧盖子,验证气密性后,通入氮气保证厌氧环境,随后使用铝箔气袋存取1l合成气(co2:co:h2)气体,连接到取样管,将气体缓慢通入到反应器中,整个过程处于严格厌氧条件。

17.四、在厌氧条件下进行污泥发酵生产羧酸:发酵瓶放置在摇床中,条件设置为37℃,120rpm,进行厌氧发酵产酸过程。

18.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中可采用不同体积的剩余污泥。其它与具体实施方式一相同。

19.具体实施方式三:本实施方式与具体实施方式一至二之一不同的是:步骤一中可采用不同浓度的naoh母液。其它与具体实施方式一相同。

20.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中污泥碱处理后可以在85-90℃水浴锅中加热60min。其它与具体实施方式一相同。

21.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一中可以在85℃水浴锅中加热60-70min。其它与具体实施方式一相同。

22.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中可以使用容积为500-1000ml的发酵瓶。其它与具体实施方式一相同。

23.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中通入合成气的体积为500-1000ml,其它与具体实施方式一相同。

24.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四采用以下实施例和对比实验验证本发明的有益效果:实施例一(tapwas_syngas):本实施例采用合成气强化污泥厌氧发酵生产高附加值羧酸的方法具体是按照以

下步骤进行的:一、剩余污泥热碱预处理:污泥水解率低是污泥厌氧发酵主要的限速步骤之一,因此采取热碱预处理的方式破坏污泥絮体和微生物的细胞壁,提高污泥溶胞率,加快厌氧发酵过程;首先,用烧杯取1l剩余污泥,滴加高浓度naoh母液(1g/ml)并用玻璃棒不断搅拌,调节至ph=12,然后在85℃水浴锅中加热60min,随后冷却至室温备用。

25.二、组装厌氧发酵装置:采用发酵瓶作为反应器,安装取样管和通气管(连接1l气袋用以存储气体),发酵瓶容积为500ml,发酵瓶材料为玻璃,整个反应器运行期间处于密封厌氧环境。

26.三、加入污泥并通入合成气:将原污泥和热碱预处理污泥加入到反应器中,拧紧盖子,验证气密性后,通入氮气保证厌氧环境,随后使用铝箔气袋存取1l合成气(co2:co:h2)气体,连接到取样管,将气体缓慢通入到反应器中,整个过程处于严格厌氧条件。

27.四、在厌氧条件下进行污泥发酵生产羧酸:发酵瓶放置在摇床中,条件设置为37℃,120rpm,进行厌氧发酵产酸过程。

28.对比实验一(tapwas):未进行合成气强化污泥厌氧发酵生产高附加值羧酸的方法,具体是按以下步骤完成的:一、剩余污泥热碱预处理:污泥水解率低是污泥厌氧发酵主要的限速步骤之一,因此采取热碱预处理的方式破坏污泥絮体和微生物的细胞壁,提高污泥溶胞率,加快厌氧发酵过程;首先,用烧杯取1l剩余污泥,滴加高浓度naoh母液(1g/ml)并用玻璃棒不断搅拌,调节至ph=12,然后在85℃水浴锅中加热60min,随后冷却至室温备用。

29.二、组装厌氧发酵装置:采用发酵瓶作为反应器,安装取样管和通气管(连接1l气袋用以存储气体),发酵瓶容积为500ml,发酵瓶材料为玻璃,整个反应器运行期间处于密封厌氧环境。

30.三、加入污泥并通入氮气:将原污泥和热碱预处理污泥加入到反应器中,拧紧盖子,验证气密性后,通入氮气保证厌氧环境。

31.四、在厌氧条件下进行污泥发酵生产羧酸:发酵瓶放置在摇床中,条件设置为37℃,120rpm,进行厌氧发酵产酸过程。

32.对比实验二(was)污泥未经过热碱预处理,也未通入合成气,而是采用和对比实验一中相同的反应器,通入氮气直接进行厌氧发酵产酸过程,条件设置与对比实验一中步骤四相同。

33.对比实验三(was_syngas)实验过程采用实施例一的步骤二、三、四,没有热碱预处理步骤,同时步骤三中直接选用污水处理厂的剩余污泥,并通入合成气。

34.图1为实施例和对比实验一、二、三在运行过程中羧酸浓度与处理时间的关系图。图从图中可以看出添加合成气后污泥厌氧发酵羧酸产量明显增加,其中通入合成气的热碱预处理组最高达到了11069.28 mg /l,是热碱预处理组的1.70倍,是单纯厌氧发酵过程的4.66倍。这表明合成气能够有效促进污泥厌氧发酵生产羧酸。图中was代表没有经过热碱预处理的废弃活性污泥的厌氧发酵过程,tapwas代表经过热碱预处理的废弃活性污泥的厌氧发酵过程,was_syngas代表没有经过热碱预处理的废弃活性污泥通入合成气的厌氧发酵过

程,tapwas_syngas代表经过热碱预处理的废弃活性污泥通入合成气的厌氧发酵过程。

35.图2为实施例和对比实验一、二、三在运行第四天羧酸组份分布图。从图中可以看出厌氧发酵主要产物是乙酸和丙酸,添加合成气使得羧酸组份发生变化,其中通入合成气的热碱预处理组,乙酸含量占总羧酸的83.59%,其次是丙酸7.47%,异戊酸3.20%和正丁酸2.67%。加入合成气后,小分子酸(乙酸、丙酸)的占比较其他实验组提高了7.6%-12.3%。这表明合成气可以改变羧酸的分布,通过同型产乙酸过程,利用co2和h2强化乙酸的富集。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。