低二氧化碳排放的蒸汽重整工艺

1.相关申请的交叉引用

2.本专利申请要求2019年6月6日提交的,意大利专利申请号为102019000008280的优先权。其全部公开内容通过引用并入本文。

技术领域

3.本发明涉及一种蒸汽重整工艺,特别是用于生产合成气,确保二氧化碳排放量大幅减少,减幅高于90%。

背景技术:

4.众所周知,合成气(syngas)是一种气体混合物,主要由氢气(h2)和一氧化碳(co)组成,并含有少量甲烷(ch4)、二氧化碳(co2)、氮气和其他惰性气体。

5.合成气通常通过在重整反应器(重整器)中进行的烃(例如甲烷)蒸汽重整反应来生产。

6.通常,蒸汽重整过程在管式反应器中进行,该管式反应器由布置在燃烧室内部的一排或多排管组成,该燃烧室通过主要是辐射的热交换为进行反应(高吸热反应)提供热量。在管式反应器之前可能有一绝热预重整步骤,并且通常在这之前有一进料纯化步骤。已知在重整反应器的下游布置用于通过变换反应转化一氧化碳的段,随后是用于冷却合成气和纯化获得的氢气的段,其通常包括所谓的变压吸附(pressure swing adsorption,psa)单元。

7.已知的蒸汽重整工艺并不尽如人意,并且具有一些缺点。

8.首先,与该工艺相关的二氧化碳排放量非常大:对于通过这种方法生产的每吨氢气,也会产生9吨二氧化碳。

9.此外,如果与co2捕获步骤相结合,该工艺的能源效率在减少排放方面并不令人满意,如果它是在气体转化段进行的话。实际上,由于燃烧段导入可燃气体,最大捕获百分比被限制在产生的co2总量的约65%。对于替代的烟气捕获系统,这一限制被克服了,并且可以获得高达90-95%的捕获量,结果导致在生成纯化所需能量方面的整体效率的巨大损失,同时安装成本增加,这实际上导致工厂的总成本翻倍。

技术实现要素:

10.本发明的一个目的是提供一种蒸汽重整工艺,特别是用于生产合成气,其克服了在此指出的现有技术的缺点。

11.本发明的另一目的是提供一种在co2捕获功效和效率方面特别有利的工艺,特别是使用重整反应器,用作传统蒸汽重整器的补充,其甚至不受相关热膨胀的影响并且不仅完全高效可靠,而且具有简单且成本效益高的构造和安装。这种反应器利用来自超高温蒸汽重整器(超过920℃)的气体流出物作为加热手段,使得在集成段出口处保持合成气中甲烷含量低于2%,这一结果是使用现有的集成装置无法获得的,而且成本效益高。

12.特别地,本发明的一个目的是提供一种在操作成本和安装要求方面有利并且进一步允许高co2排放减少量(高于90%,大约在92%和98%之间)的工艺。

13.这样的结果可以通过将以下段落中描述的特定设备(气体加热重整器)应用于一个创新的工艺链中而得到,该工艺链通过提供具有中间冷却的中低温双变换段和co2捕获单元,允许获得高度脱碳的合成气(在psa纯化段之前氢含量甚至超过97%)。使用这种合成气作为重整段的可燃物(而不是甲烷或燃气)可能允许获得总体非常高的co2捕获率,高于至少90%甚至高达98%,这是现有技术无法达到的结果。

14.因此,本发明涉及一种蒸汽重整工艺,特别是用于生产合成气的工艺,如所附权利要求1所限定,关于优选附加特征,在从属权利要求中进行了限定。

15.本发明因此提供一种蒸汽重整工艺,其允许避免供应可燃气体和产生过量的高压蒸汽,减少待处理的气体并提高离开的合成气的品质,因此,除了减少排放方面,在运作成本和安装要求方面也特别有利。

16.此外,本发明的工艺特别有利之处在于,它使用一种简单的、高成本效益的且充分有效地避免了通常与高热膨胀相关的问题的反应器。

17.蒸汽重整反应器主要包括一个容器,所述容器容纳由一对管板支撑的管束。经历一种或多种反应的工艺流体通过各管;加热装置为管提供热量,例如通过加热流体的循环为管提供热量,所述加热流体在管板之间的区域中轻轻接触管的外侧。

18.在蒸汽重整反应器中,管和支撑它们的管板之间发生显著的差热膨胀,并且管和支撑它们的管板之间限定了加热流体的通道区域,所述加热流体为管并因此为工艺流体提供热量。

19.例如,刚刚描述的情况发生在进行烃重整以生产合成气的蒸汽重整反应器中。在发生显著差热膨胀的其他应用中,任何情况下都可能发现类似的问题。

20.事实上,通过管的工艺流体是含有烃和蒸汽的反应混合物,它通过管被输送,所述管里装满了催化剂,并通过加热装置,通常通过热气,在外面加热,所述加热装置或热气通常是轻轻接触所述管外部。

21.重整反应器的管具有相当长的长度,通常有几米,并且会受到显著的温度变化。因此,在使用中,管在纵向方向上经受显著的热膨胀,通常在几厘米的数量级。由于管被限制在管板上,热膨胀可能会造成损坏。

22.为了克服该问题,已知为管端部提供允许不同膨胀的装置。

23.然而,已知系统可能并不完全令人满意,特别是它们可能是复杂的、不完全有效或可靠性差的、在生产和安装步骤期间相对昂贵。

24.根据本发明,在重整过程中,使用具有避免与管热膨胀有关的问题的特性的反应器。

附图说明

25.本发明的进一步特征和优点将通过下文参照附图中的图片对其实施例的描述变得清楚,其中:

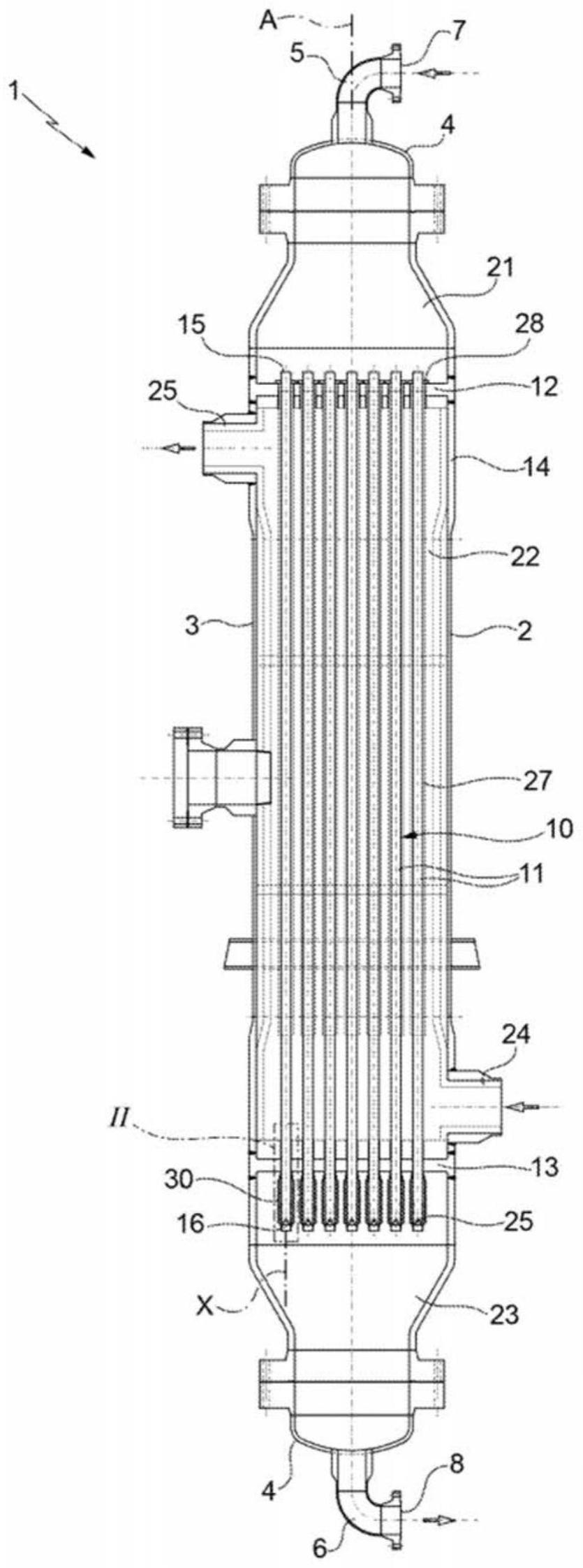

26.图1是根据本发明的用于重整工艺的反应器,特别是蒸汽重整反应器的纵向截面示意图;

27.图2是图1中细节ii的放大图;

28.图3是根据本发明的使用图1反应器说明蒸汽重整过程,特别是生产合成气的过程的框图。

具体实施方式

29.在图1中,反应器,特别是重整反应器(或重整器),一般用1表示。在本文所述的非限制性实施例中,反应器1特别用于蒸汽重整烃以生产合成气。

30.反应器1包括沿着并围绕纵轴a延伸的外部容器2。

31.特别地,容器2具有大致圆柱形的中心部3和两个轴向相对的端盖4,所述盖端设置有各自的连接器5,所述连接器5限定了用于使工艺流体通过反应器1的入口7和出口8。

32.反应器1则包括管束10,所述管束10由多个反应和热交换管11形成,这些反应和热交换管11彼此平行延伸并且与容器2内部、也正好是中心部3内部的轴线a平行。

33.管11由上管板12和下管板13支撑,所述上管板12和下管板13分别设置在中心部3的相对的纵向端并固定到容器2的侧壁14上。

34.管11沿平行于反应器1的轴线a的各自纵轴x,在各自的纵向相对端15、16之间延伸,纵向相对端15、16分别连接到上管板12和下管板13。

35.管板12、13横向并基本上垂直于轴线a并且在反应器1内部界定:工艺流体供应区21;处理和热交换区22;和工艺流体提取区23。

36.工艺流体供应区21设置在上管板12上方,并且其设有用于供应工艺流体的入口7。

37.处理和热交换区22位于两个管板12、13之间并且具有用于加热流体的入口管24和出口管25,通过容器2侧壁14与反应器1的内部连通。

38.入口管24设置在下管板13的附近和上方,而出口管25设置在上管板12的附近和下方。

39.工艺流体提取区23位于下管板13下方,并且其设有出口8,工艺流体从该出口离开反应器1。

40.管11延伸穿过所述区22,并且在各自的端部15、16处,从区域21、23中的管板12、13轴向突出,所述端部15、16打开以允许工艺流体通过。

41.如果,如在本文所述的实施例中,反应器1旨在用于烃蒸汽重整,则管11填充有合适的催化剂,例如镍基标准催化剂;管11有利地设有支撑元件25,支撑元件25设置在管11内靠近各自端部16并成形以支撑催化剂。

42.区域22可以可选地容纳偏转器(deflector)或其他传送元件以沿着优先路径至少部分地引导加热流体并改善加热流体和管11之间的热交换。

43.例如,管11设有各自的护套管27,护套管27围绕各自的管11设置并且围绕管11限定环形管,加热流体从所述环形管中通过。

44.护套管27从上管板12延伸直至入口管24上方的预定高度;护套管27在顶部、靠近管11和管板12的上端封闭,并且在底部敞开以让加热流体进入。

45.管11被固定并且可选地焊接到上管板12,例如通过各自的凸缘28,所述凸缘28从管11的端部15径向突出并且放置在所述区21中管板12的上表面上。

46.管11通过各自的膨胀装置30连接到管板12、13中的至少一个,例如连接到下管板

13,膨胀装置30允许管11的端部16相对于管板13轴向滑动以补偿管11的纵向热膨胀。

47.特别地,如图2中更详细地示出的,每个装置30包括管状密封金属补偿器31,其围绕管11的端部16并沿着管11设置。每个管11设置有单独的密封金属补偿器31作用于该管31上,不受装置30和其他管11的影响。

48.在所示的非限制性实施例中,虽然不是必须的,但密封金属补偿器31基本上符合波纹管并且沿着并围绕相应管11的轴线x延伸并且具有一系列轴向起伏,即一系列环形脊部和环形喉部(throat)彼此交替。

49.密封金属补偿器31由金属材料制成,优选为多层金属材料(即由多层金属材料相互层叠焊接而成)。

50.密封金属补偿器31设有一对相对的端部32、33,所述端部32、33分别位于密封金属补偿器31的轴向相对端部,并分别流体密封地连接到管板13和管11的端部16。特别地,每个密封金属补偿器31的相对端部32、33分别密封到管板13和管11的端部16。

51.在所示的实施例中,端部32焊接到从管板13的下表面突出的连接元件34,但这不是必须的。

52.优选地,端部32、33由围绕轴线x的各自的圆柱形套圈限定,并且装配并焊接至连接元件34的圆柱形接触表面,以及管11的端部16的圆柱形接触表面,而连接元件34由圆柱形套筒限定。

53.根据本发明的一个方面,反应器1用于烃蒸汽重整工艺以生产合成气。

54.因此向反应器1供应含有烃原料(例如天然气或甲烷)和蒸汽的工艺流体。

55.工艺流体在高温高压下通过入口7供应到反应器1;在区域21中,工艺流体穿过管11,自上而下穿过区域22,在所述区域中从加热流体接收热量;通过管11的工艺流体与催化剂接触并经过重整反应形成氢气。重整流出物离开管11,并且大致含有氢气、蒸汽、甲烷和碳氧化物,重整流出物通过区域23,然后通过出口8离开反应器1。

56.加热流体从入口管24进入区域22,穿过区域22自下而上与管11交换热量,并因此通过出口管25排出。

57.由于反应器1的特定结构特征,它可以有利地集成到工艺布局中,其中蒸汽重整器与气体加热重整器(gas heated reformer,ghr)相关联,在所述蒸汽重整器中,用于重整反应的热量由外部加热流体提供,而在所述气体加热重整器中,离开重整器的重整流出物被用作加热流体以向待重整的工艺流体提供热量。

58.特别地,反应器1有利地用作用于生产合成气的蒸汽重整工艺中的气体加热重整器,确保二氧化碳排放量大大减少,减幅高于90%,如下文参照附图3的图表详细描述的。

59.在图3所示的工艺方案中,烃原料气流,例如天然气或甲烷,任选地在预处理或预重整段50中预处理之后,被供应到第一重整段51,所述第一重整段51包括气体加热重整器,在气体加热重整器中发生蒸汽重整过程,形成部分地重整的流出物,主要包含氢气(h2)、一氧化碳(co)、水(h2o)和残留甲烷(ch4)。

60.在气体加热重整器中,重整反应所需的热量由一部分离开同一重整器的部分地重整的流出物提供。

61.离开第一重整段51的部分地重整的流出物被送到第二蒸汽重整段52,在那里,在放置在催化管外部的辐射室中,用空气进行燃烧,所述空气可选地在空气预处理段53(特别

地,在空气预处理段,空气被预热)中被预处理,以拥有较高的一氧化碳和氢气浓度以及较低的残留甲烷浓度。

62.从段52获得合成气,然后对合成气进行处理:在合成气变换和冷却段54中进行处理,其中合成气中存在的一氧化碳和水反应生成氢气和二氧化碳;在co2捕获段55中进行处理,其中从合成气中除去二氧化碳;最后在分离段56中进行处理,所述分离段56例如包括psa(变压吸附)单元,以获得高浓度氢气流。

63.有利地,合成气变换和冷却段54包括串联的中温变换单元和低温变换单元;或在低温等温模式下运行的变换单元。

64.从分离段56提取的尾气与离开co2捕获段55的脱碳合成气的一部分(适于满足蒸汽重整器的热需求)一起再循环到段52的重整器。

65.如果需要中等纯度的氢气(氢气含量为97%-98%)而不是高纯度氢气,则可以去除psa段56。

66.所描述的发明能够避免供应可燃气体和生成超高压蒸汽,减少待处理的气体并提高离开的合成气的品质,并因此除了减少排放之外,在运行成本和安装要求方面也特别有利。

67.应当理解,在不脱离所附权利要求的范围的情况下,可以对本文描述和图示的过程进行改变和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。