1.本发明属于挤压成型技术,尤其涉及一种超高纯铜靶材热挤压成型方法。

背景技术:

2.薄膜晶体管液晶显示器具有重量轻、平板化、低功耗、无辐射、显示品质优良等特点,在液品屏幕、液品电视等行业广泛应用。随着超大规模集成电路的日益发展,半导体用芯片尺寸已经缩小到纳米级别,金属互连线的rc延迟和电迁移现象成为影响芯片性能的主要因素,传统的铝及铝合金互连线已经不能够满足超大规模集成电路工艺制程的需求。与铝相比,高纯铜和铜合金因其高电迁移抗力和低电阻,被用作互连线材料,对于降低芯片互连线电阻、提高其运算速度具有重要意义。随之,用于铜的成膜的溅射用高纯铜靶材的研究也在不断地进行。

3.cn110578126b公开了一种多规格高纯铜靶材的制备方法,所述制备方法包括以下步骤:将高纯铜锭坯加热至700-950℃;然后对加热后的高纯铜锭进行多道次热轧后冷却至室温;对冷却后的铜靶坯采用校平机进行校平;对校平后的铜靶坯按需进行切割,再依次进行粗加工和精加工,得到高纯铜靶材。所述制备方法采用多次热轧处理控制晶粒,成本高。

4.cn110318024b公开了一种银铜合金靶材的制备方法,所述制备方法包括以下步骤:将铜和银在保护气氛下进行熔炼,得到液态合金;得到的液态合金进行喷射沉积处理,得到银铜合金铸锭;然后依次进行均匀化退火、ecap挤压、低温退火、镦粗变形和轧制处理,得到银铜合金粗锭;得到的银铜合金粗锭进行再结晶退火处理,得到银铜合金靶材。所述制备方法采用传统铜靶制备方法,主要通过冶金方法真空熔炼制备超高纯铜铸锭,接着借助镦粗、轧制对其进行塑性变形,所述制备方法工序相对繁琐、制造周期长且制造成本较高。

5.因此,亟需开发一种成本低、制造工艺相对简单且易于工业化生产的超高纯铜靶材制备方法,

技术实现要素:

6.本发明的目的在于提供一种超高纯铜靶材热挤压成型方法,通过一次热挤压成型制作出铜靶材,设计的挤压模具使铜板坯变形更加均匀,晶粒大小分布更均匀,更利于成型;所述成本低、工艺简单、效率高。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明提供了一种超高纯铜靶材热挤压成型方法,所述方法包括以下步骤:将超高纯铜杆加热至750-850℃,然后依次进行热挤压和冷却,得到超高纯铜靶材。

9.本发明中,所述超高纯铜杆加热的温度为750-850℃,例如可以是750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃或850℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10.本发明中,所述超高纯的含义是纯度在99.9999%以上。

11.本发明所述超高纯铜靶材热挤压成型方法,通过一次热挤压成型制作出铜靶材,

成本低、工艺简单以及效率高,所述方法成型的铜靶材晶粒细小均匀,经过挤压成型的铜板坯内部组织无缺陷。

12.作为本发明优选的技术方案,所述超高纯铜杆的直径为10-20mm,例如可以是10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm或20mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.作为本发明优选的技术方案,所述热挤压的速度为220-380mm/min,例如可以是220mm/min、240mm/min、260mm/min、280mm/min、300mm/min、320mm/min、340mm/min、360mm/min或380mm/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.本发明中,所述热挤压采用3000吨的热挤压机挤制。

15.优选地,所述冷却的温度为20-30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.优选地,所述冷却使用的冷却液为工业酒精与水的混合液。

17.优选地,所述工业酒精的浓度为5-10%,例如可以是5%、6%、7%、8%、9%或10%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.作为本发明优选的技术方案,所述热挤压和冷却之间还包括防氧化处理。

19.优选地,所述防氧化处理为将热挤压成型的超高纯铜板坯通过真空防氧化装置。

20.作为本发明优选的技术方案,所述热挤压的挤压模具为五级阶梯式扩展变形通道。

21.优选地,所述挤压模具加热的温度为650-700℃,例如可以是650℃、655℃、660℃、665℃、670℃、675℃、680℃、685℃、690℃、695℃或700℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述五级阶梯式扩展变形通道的每一级的扩展厚度均相同。

23.本发明中,所述挤压模具为五级阶梯式扩展变形通道,不仅能够确保材料纯度不受污染,而且有助于铜杆的充分热塑性变形,每一级变形通道都能确保材料充分进行动态再结晶,制备的靶材晶粒细小均匀,每一级的扩展厚度相同使铜板坯变形更加均匀,晶粒大小分布更均匀,更利于成型。

24.作为本发明优选的技术方案,所述五级阶梯式扩展变形通道的第一级扩展变形通道的扩展角度为30-40

°

,扩展高度为10-15mm,扩展宽度为20-30mm,扩展厚度为30-40mm。

25.本发明中,所述第一级扩展变形通道的扩展角度为30-40

°

,例如可以是30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

或40

°

等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.本发明中,所述第一级扩展变形通道的扩展高度为10-15mm,例如可以是10mm、11mm、12mm、13mm、14mm或15mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.本发明中,所述第一级扩展变形通道的扩展宽度为20-30mm,例如可以是20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm或30mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.本发明中,所述第一级扩展变形通道的扩展厚度为30-40mm,例如可以是30mm、

31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.作为本发明优选的技术方案,所述五级阶梯式扩展变形通道的第二级扩展变形通道的扩展角度为95-105

°

,扩展高度为10-20mm,扩展宽度为80-100mm,扩展厚度为30-40mm。

30.本发明中,所述第二级扩展变形通道的扩展角度为95-105

°

,例如可以是95

°

、96

°

、97

°

、98

°

、99

°

、100

°

、101

°

、102

°

、103

°

、104

°

或105

°

等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.本发明中,所述第二级扩展变形通道的扩展高度为10-20mm,例如可以是10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm或20mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.本发明中,所述第二级扩展变形通道的扩展宽度为80-100mm,例如可以是80mm、82mm、84mm、86mm、88mm、90mm、92mm、94mm、96mm、98mm或100mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.本发明中,所述第二级扩展变形通道的扩展厚度为30-40mm,例如可以是30mm、31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.作为本发明优选的技术方案,所述五级阶梯式扩展变形通道的第三级扩展变形通道的扩展角度为150-160

°

,扩展高度为10-20mm,扩展宽度为180-230mm,扩展厚度为30-40mm。

35.本发明中,所述第三级扩展变形通道的扩展角度为150-160

°

,例如可以是150

°

、151

°

、152

°

、153

°

、154

°

、155

°

、156

°

、157

°

、158

°

、159

°

或160

°

等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.本发明中,所述第三级扩展变形通道的扩展高度为10-20mm,例如可以是10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm或20mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.本发明中,所述第三级扩展变形通道的扩展宽度为180-230mm,例如可以是180mm、185mm、190mm、195mm、200mm、205mm、210mm、215mm、220mm、225mm或230mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.本发明中,所述第三级扩展变形通道的扩展厚度为30-40mm,例如可以是30mm、31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.作为本发明优选的技术方案,所述五级阶梯式扩展变形通道的第四级扩展变形通道的扩展角度为155-165

°

,扩展高度为10-20mm,扩展宽度为350-400mm,扩展厚度为30-40mm。

40.本发明中,所述第四级扩展变形通道的扩展角度为155-165

°

,例如可以是155

°

、156

°

、157

°

、158

°

、159

°

、160

°

、161

°

、162

°

、163

°

、164

°

或165

°

等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.本发明中,所述第四级扩展变形通道的扩展高度为10-20mm,例如可以是10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm或20mm等,但不限于所列举的数值,数

值范围内其它未列举的数值同样适用。

42.本发明中,所述第四级扩展变形通道的扩展宽度为350-400mm,例如可以是350mm、355mm、360mm、365mm、370mm、375mm、380mm、385mm、390mm、395mm或400mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.本发明中,所述第四级扩展变形通道的扩展厚度为30-40mm,例如可以是30mm、31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.作为本发明优选的技术方案,所述五级阶梯式扩展变形通道的第五级扩展变形通道的扩展角度为100-110

°

,扩展高度为25-35mm,扩展宽度为400-480mm,扩展厚度为30-40mm。

45.本发明中,所述第五级扩展变形通道的扩展角度为100-110

°

,例如可以是100

°

、101

°

、102

°

、103

°

、104

°

、105

°

、106

°

、107

°

、108

°

、109

°

或110

°

等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.本发明中,所述第五级扩展变形通道的扩展高度为25-35mm,例如可以是25mm、26mm、27mm、28mm、29mm、30mm、31mm、32mm、33mm、34mm或35mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47.本发明中,所述第五级扩展变形通道的扩展宽度为400-480mm,例如可以是400mm、410mm、420mm、430mm、440mm、450mm、460mm、470mm或480mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.本发明中,所述第五级扩展变形通道的扩展厚度为30-40mm,例如可以是30mm、31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

50.相对于现有技术,本发明具有以下有益效果:

51.本发明提供的超高纯铜靶材热挤压成型方法,通过一次热挤压成型制作出铜靶材,设计的挤压模具使铜板坯变形更加均匀,晶粒大小分布更均匀,更利于成型;所述成本低、工艺简单、效率高,制备的铜板坯晶粒尺寸为20-30μm,晶粒均一。

附图说明

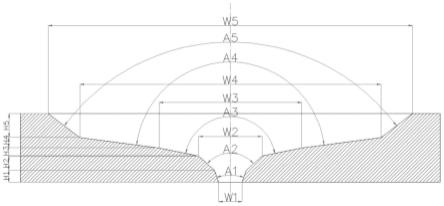

52.图1为热挤压的挤压模具的剖面图;

53.其中,a1-第一级的扩展角度,h1-第一级的扩展高度,w1-第一级的扩展宽度,t1-第一级的扩展厚度,a2-第二级的扩展角度,h2-第二级的扩展高度,w2-第二级的扩展宽度,t2-第二级的扩展厚度,a3-第三级的扩展角度,h3-第三级的扩展高度,w3-第三级的扩展宽度,t3-第三级的扩展厚度,a4-第四级的扩展角度,h4-第四级的扩展高度,w4-第四级的扩展宽度,t4-第四级的扩展厚度,a5-第五级的扩展角度,h5-第五级的扩展高度,w5-第五级的扩展宽度,t5-第五级的扩展厚度。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.实施例1

56.本实施例提供了一种超高纯铜靶材热挤压成型方法,所述挤压模具的剖面图如图1所示,所述方法包括以下步骤:将直径为15mm的超高纯铜杆加热至800℃,挤压前将挤压模具加热至670℃,采用3000t热挤压机以300mm/min的速度进行热挤压得到超高纯铜板坯,然后通过真空防氧化管,最后采用7%工业酒精和水的混合液进行冷却至25℃,得到超高纯铜靶材。

57.所述挤压模具为五级阶梯式扩展变形通道,每一级的扩展厚度均为35mm;其中,第一级扩展变形通道的扩展角度a1为35

°

,扩展高度h1为13mm,扩展宽度w1为25mm;第二级扩展变形通道的扩展角度a2为100

°

,扩展高度h2为15mm,扩展宽度w2为90mm;第三级扩展变形通道的扩展角度a3为155

°

,扩展高度h3为15mm,扩展宽度w3为200mm;第四级扩展变形通道的扩展角度a4为160

°

,扩展高度h4为15mm,扩展宽度w4为370mm;第五级扩展变形通道的扩展角度a5为106

°

,扩展高度h5为30mm,扩展宽度w5为440mm。

58.实施例2

59.本实施例提供了一种超高纯铜靶材热挤压成型方法,所述方法包括以下步骤:将直径为10mm的超高纯铜杆加热至750℃,挤压前将挤压模具加热至650℃,采用3000t热挤压机以220mm/min的速度进行热挤压得到超高纯铜板坯,然后通过真空防氧化管,最后采用5%工业酒精和水的混合液进行冷却至30℃,得到超高纯铜靶材。

60.所述挤压模具为五级阶梯式扩展变形通道,每一级的扩展厚度均为30mm;其中,第一级扩展变形通道的扩展角度a1为30

°

,扩展高度h1为10mm,扩展宽度w1为20mm;第二级扩展变形通道的扩展角度a2为95

°

,扩展高度h2为10mm,扩展宽度w2为80mm;第三级扩展变形通道的扩展角度a3为150

°

,扩展高度h3为10mm,扩展宽度w3为180mm;第四级扩展变形通道的扩展角度a4为155

°

,扩展高度h4为10mm,扩展宽度w4为350mm;第五级扩展变形通道的扩展角度a5为100

°

,扩展高度h5为25mm,扩展宽度w5为400mm。

61.实施例3

62.本实施例提供了一种超高纯铜靶材热挤压成型方法,所述方法包括以下步骤:将直径为20mm的超高纯铜杆加热至850℃,挤压前将挤压模具加热至700℃,采用3000t热挤压机以380mm/min的速度进行热挤压得到超高纯铜板坯,然后通过真空防氧化管,最后采用10%工业酒精和水的混合液进行冷却至20℃,得到超高纯铜靶材。

63.所述挤压模具为五级阶梯式扩展变形通道,每一级的扩展厚度均为40mm;其中,第一级扩展变形通道的扩展角度a1为40

°

,扩展高度h1为15mm,扩展宽度w1为30mm;第二级扩展变形通道的扩展角度a2为105

°

,扩展高度h2为20mm,扩展宽度w2为100mm;第三级扩展变形通道的扩展角度a3为160

°

,扩展高度h3为20mm,扩展宽度w3为230mm;第四级扩展变形通道的扩展角度a4为165

°

,扩展高度h4为20mm,扩展宽度w4为400mm;第五级扩展变形通道的扩展角度a5为110

°

,扩展高度h5为35mm,扩展宽度w5为480mm。

64.实施例4

65.本实施例与实施例1的区别仅在于,所述挤压前将挤压模具加热至620℃,其他条

件均与实施例1相同。

66.实施例5

67.本实施例与实施例1的区别仅在于,所述挤压前将挤压模具加热至720℃,其他条件均与实施例1相同。

68.实施例6

69.本实施例与实施例1的区别仅在于,所述挤压模具的各层扩展厚度不相同,第一级扩展变形通道的扩展厚度为30mm,其余各级扩展变形通道的扩展厚度均为40mm,其他条件均与实施例1相同。

70.实施例7

71.本实施例与实施例1的区别仅在于,所述挤压模具的各层扩展厚度不相同,第一级和第二级扩展变形通道的扩展厚度均为30mm,其余各级扩展变形通道的扩展厚度均为40mm,其他条件均与实施例1相同。

72.实施例8

73.本实施例与实施例1的区别仅在于,所述挤压模具的各层扩展厚度不相同,第一级、第二级和第三级扩展变形通道的扩展厚度均为30mm,其余各级扩展变形通道的扩展厚度均为40mm,其他条件均与实施例1相同。

74.实施例9

75.本实施例与实施例1的区别仅在于,所述挤压模具的各层扩展厚度不相同,第一级和第二级扩展变形通道的扩展厚度均为30mm,其余各级扩展变形通道的扩展厚度均为35mm,其他条件均与实施例1相同。

76.对比例1

77.本对比例与实施例1的区别仅在于,所述超高纯铜杆加热至720℃,其他条件均与实施例1相同。

78.对比例2

79.本对比例与实施例1的区别仅在于,所述超高纯铜杆加热至870℃,其他条件均与实施例1相同。

80.将实施例1-9和对比例1-2制备的超高纯铜靶材进行晶粒尺寸和内部组织均匀性的性能测试,具体内容如下:

81.(1)晶粒尺寸:按照国标gb/t6394-2017《金属平均晶粒度测定方法》中公开的截面法进行测定;

82.(2)靶材内部组织均匀性:首先以目视标样为准,然后经精密加工后,表面清洁,色泽均一,不出现束状或者点状花斑,则表明内部结构均匀未出现偏析现象。

83.具体测试结果如表1所示。

84.表1

[0085][0086][0087]

由表1可以得出以下几点:

[0088]

(1)本发明提供的铜靶材热挤压成型方法,可以有效地控制铜靶材的晶粒尺寸,铜靶材的晶粒尺寸为20-30μm,晶粒细小均匀,满足集成电路工艺对于晶粒尺寸的要求;

[0089]

(2)将实施例1和实施例4-5进行对比,当所述挤压模具加热温度低于650℃时,虽然制备的铜靶材晶粒细小均匀,但导致挤压模具损耗大易开裂;当所述挤压模具加热温度高于700℃时,制备的铜靶材晶粒细小均匀,但能耗增大,成本增加;

[0090]

(3)将实施例1和实施例6-9进行对比,因挤压模具的各级扩展厚度不一致,导致铜

板坯变形不均匀,晶粒不均匀,厚度方向出现分层,导致内部缺陷;

[0091]

(4)将实施例1和对比例1-2进行对比,当所述超高纯铜杆加热温度低于750℃时,虽然制备的铜靶材的晶粒尺寸为21.8μm,但因挤压困难,热塑性变形不充分,导致晶粒不均匀,内部缺陷;当所述超高纯铜杆加热温度高于850℃时,因加热温度过高,导致超高纯铜杆变软,无法顺利挤压。

[0092]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。