一种工件热处理用淬火装置

【技术领域】

1.本实用新型涉及热处理设备的技术领域,特别是一种工件热处理用淬火装置。

背景技术:

2.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程。按加工方式上的差别可分为切削加工和压力加工。工件就是指机械加工过程中的加工对象。它可以是单个零件,也可以是固定在一起的几个零件的组合体。工件在加工过程中,常需要对其进行淬火处理。工件在加工过程中,常需要进行淬火处理,其目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,现有技术中,对螺栓进行淬火的设备多为开放式设计,也就是工作部暴露在外,不仅让大量的热量流失浪费,导致对螺栓淬火速度慢,效果不理想,还让工作环境温度升高,导致工人汗如雨下,而且无论是将工件放入热处理炉时需要打开炉门,造成大量的热量浪费,而且加热完成之后的工件需要转移至另一工位进行冷却,造成工件淬火效率较低。

技术实现要素:

3.本实用新型的目的就是解决现有技术中的问题,提出一种工件热处理用淬火装置。

4.为实现上述目的,本实用新型提出了一种工件热处理用淬火装置,包括炉体、喷火枪、料筒、封堵块、通孔、安装孔、第一气缸、下料斗、挡板、拉簧、冷却槽、立柱、活塞孔、活塞轴、筛网、第二气缸和支撑腿,所述炉体的内壁固定设有多个均匀分布的喷火枪,所述炉体的内部固定设有竖向设置的料筒,所述料筒的下端的内侧设有封堵块,所述封堵块的外侧部与料筒的下端的内壁相贴合,所述料筒的侧部均匀开设有若干个通孔,所述炉体的顶部位于料筒的正上方开设有贯穿炉体的顶部的安装孔,所述炉体的顶部固定设有输出轴竖直向下设置的第一气缸,所述第一气缸的输出轴穿设在安装孔内,所述第一气缸的输出轴的下端与封堵块的顶部的中心位置固定连接,所述炉体的顶部固定设有输出端延伸至炉体的内部的下料斗,所述下料斗的输出端与料筒的入口端衔接,所述炉体的下端的内侧铰接有两个对开设置的挡板,每个所述挡板的上部均通过拉簧与炉体的内壁固定连接,所述炉体的正下方设有冷却槽,所述冷却槽的上端固定设有多个均匀分布的立柱,所述立柱与炉体固定连接,所述冷却槽的底部的中心位置开设有活塞孔,所述活塞孔内设有活塞轴,所述活塞轴与活塞孔密封滑动配合,所述冷却槽的内侧可滑动设有筛网,所述筛网与活塞轴固定连接,所述冷却槽的底部固定设有多个均匀分布的支撑腿,所述冷却槽的正下方设有与支撑腿固定连接的第二气缸,所述第二气缸的输出轴的上端与活塞轴的下端固定连接。

5.作为优选,所述炉体为上端封闭下端开口式设计,所述炉体的内壁设有保温层,所述炉体的外侧部开设有多个与炉体的内腔相通的进气孔,所述炉体的侧部开设有检修口,所述检修口的内侧通过合页铰接有检修门。

6.作为优选,所述喷火枪与外界的燃气管相连通。

7.作为优选,所述料筒为锥形管状结构,所述料筒的上端的直径大于料筒的下端的直径。

8.作为优选,所述封堵块为圆台形结构,所述封堵块的上表面为球形结构。

9.作为优选,所述下料斗上设有阀门,所述冷却槽的下侧部连通设有带阀门的排水管。

10.本实用新型的有益效果:本实用新型通过下料斗向料筒内添加工件,可以不必打开炉门即可将工件装入料筒内,操作简单,不会造成炉体内热量流失浪费,通过第一气缸驱动封堵块上升和下降,可以实现料筒的出口端的打开与关闭,工件加热完毕之后,无需打开炉门即可实现自动排料,降低了工人的劳动强度,通过在炉体的下端的内侧铰接有两个对开设置的挡板,每个挡板的上部均通过拉簧与炉体的内壁固定连接,当下落的工件落在挡板的上部时,两个挡板在工件的压力作用下,其相对端就会下沉,使得拉簧被拉长,两个挡板被迫打开,炉体内的工件就会自行掉落至冷却槽内,第二气缸驱动活塞轴上升,使得筛网上升,使得筛网上部的工件全部被顶起来,方便取走冷却完毕的工件。与现有技术相比,能够高速快速的对工件进行淬火,提升了淬火的效率和效果,提升了热量的利用率,降低了能耗与工人的劳动强度。

11.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

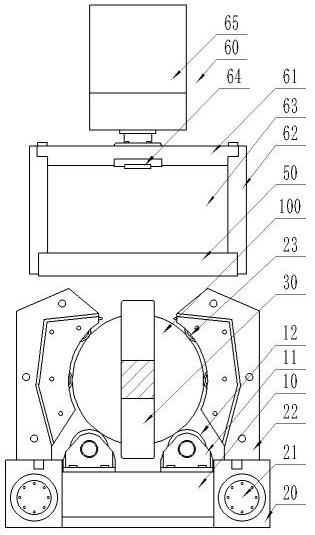

12.图1是本实用新型一种工件热处理用淬火装置的结构剖面图。

13.图2是本实用新型一种工件热处理用淬火装置的结构主视图。

14.图中:1-炉体、2-喷火枪、3-料筒、4-封堵块、5-通孔、6-安装孔、7-第一气缸、8-下料斗、9-挡板、10-拉簧、11-冷却槽、12-立柱、13-活塞孔、14-活塞轴、15-筛网、16-第二气缸、17-支撑腿、18-保温层、19-进气孔、20-检修口、21-排水管。

【具体实施方式】

15.参阅图1、2,本实用新型一种工件热处理用淬火装置,包括炉体1、喷火枪2、料筒3、封堵块4、通孔5、安装孔6、第一气缸7、下料斗8、挡板9、拉簧10、冷却槽11、立柱12、活塞孔13、活塞轴14、筛网15、第二气缸16和支撑腿17,所述炉体1的内壁固定设有多个均匀分布的喷火枪2,所述炉体1的内部固定设有竖向设置的料筒3,所述料筒3的下端的内侧设有封堵块4,所述封堵块4的外侧部与料筒3的下端的内壁相贴合,所述料筒3的侧部均匀开设有若干个通孔5,所述炉体1的顶部位于料筒3的正上方开设有贯穿炉体1的顶部的安装孔6,所述炉体1的顶部固定设有输出轴竖直向下设置的第一气缸7,所述第一气缸7的输出轴穿设在安装孔6内,所述第一气缸7的输出轴的下端与封堵块4的顶部的中心位置固定连接,所述炉体1的顶部固定设有输出端延伸至炉体1的内部的下料斗8,所述下料斗8的输出端与料筒3的入口端衔接,所述炉体1的下端的内侧铰接有两个对开设置的挡板9,每个所述挡板9的上部均通过拉簧10与炉体1的内壁固定连接,所述炉体1的正下方设有冷却槽11,所述冷却槽11的上端固定设有多个均匀分布的立柱12,所述立柱12与炉体1固定连接,所述冷却槽11的底部的中心位置开设有活塞孔13,所述活塞孔13内设有活塞轴14,所述活塞轴14与活塞孔13密封滑动配合,所述冷却槽11的内侧可滑动设有筛网15,所述筛网15与活塞轴14固定连

接,所述冷却槽11的底部固定设有多个均匀分布的支撑腿17,所述冷却槽11的正下方设有与支撑腿17固定连接的第二气缸16,所述第二气缸16的输出轴的上端与活塞轴14的下端固定连接,所述炉体1为上端封闭下端开口式设计,所述炉体1的内壁设有保温层18,所述炉体1的外侧部开设有多个与炉体1的内腔相通的进气孔19,所述炉体1的侧部开设有检修口20,所述检修口20的内侧通过合页铰接有检修门,所述喷火枪2与外界的燃气管相连通,所述料筒3为锥形管状结构,所述料筒3的上端的直径大于料筒3的下端的直径,所述封堵块4为圆台形结构,所述封堵块4的上表面为球形结构,所述下料斗8上设有阀门,所述冷却槽11的下侧部连通设有带阀门的排水管21。

16.本实用新型工作过程:当需要对工件进行淬火时,先打开下料斗8上的阀门让下料斗8内的工件适量的进入到料筒3内,然后将喷火枪2与外界的燃气管相接通,喷火枪2喷出的火焰穿过料筒3侧部的通孔5内料筒3内的工件进行加热,当加热完毕之后就关闭喷火枪2并启动第一气缸7,第一气缸7的输出轴回缩带动封堵块4上升,由于料筒3为锥形的管状结构,料筒3的上端的内径远大于封堵块4的最大直径,使得工件从封堵块4与料筒3之间的间隙掉落,从料筒3下端掉落的工件落在挡板9上,工件的压力使得两个挡板9的相对端下降,拉簧10被拉长,使得两个挡板9被迫打开,工件从两个挡板9之间的间隙掉落至冷却槽11内,冷却槽11内的冷却液对工件进行冷却,当工件冷却完毕之后就启动第二气缸16,第二气缸16驱动活塞轴14上升,活塞轴14推动筛网15上升,当筛网15的上表面与冷却槽11的上端平齐时,可以方便取走冷却完毕的工件,当炉体1内发生意外故障时,可以打开检修门进行检修,可以通过打开排水管21上的阀门来排出冷却槽11内的冷却液。与现有技术相比,能够高速快速的对工件进行淬火,提升了淬火的效率和效果,提升了热量的利用率,降低了能耗与工人的劳动强度。

17.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。