1.本发明涉及建筑材料、固体废弃物资源化以及绿色低碳发展领域,特别涉及一种以钢渣为骨料的低碳道路混凝土

背景技术:

2.钢渣是炼钢过程中产生的废渣,其产量为粗钢产量的10%~15%,长期堆存不仅会污染环境,也将造成土地资源的浪费。据统计,2019年我国产出钢渣约1.5亿吨,排放量相比往年有所增加。但钢渣因易磨性差、活性较低等原因,综合利用率不高,不足40%。而因我国对环保要求日益提高,大批料场关停,天然砂石的供应已无法满足道路建设需求,且价格也不断上涨。钢渣密度大且硬度高,且具有一定的水化胶凝性,可以作为骨料替代混凝土中天然骨料,不仅可以消纳大量钢渣,且降低了混凝土成本。

3.目前关于钢渣的利用一般是用作矿物掺合料、用于制备钢渣水泥或用作钢渣砂和钢渣石替换部分骨料,将全部骨料替换为钢渣制备少熟料低碳混凝土的研究较少。

4.专利cn 109250980 a公开了一种钢渣混凝土及其制备方法,将钢渣作为矿物掺合料和部分细骨料掺加到混凝土中不但能够提高有效利用率还能够提高力学性能。专利cn 100387541 c公开了一种高耐磨钢渣道路混凝土,使用了钢渣替代砂石料,每方混凝土可节约成本约20元,并解决了天然道路材料资源问题;另外,此高耐磨钢渣道路混凝土具有优良的工作性能、高耐疲劳极限和高耐磨度以及高抗折强度,28天抗折强度达到5.0mpa以上,同时钢渣利用率达到40%以上。cn 106966616 a公开了一种新型道路钢渣水泥及其制备方法和应用,通过回收利用钢渣,将钢渣与水泥熟料、矿渣等原料配合,提高了水泥的抗冻性、抗腐蚀性和体积稳定性,减小了水泥干缩变化,降低了水化热;使用此种新型道路钢渣水泥修筑道路,具有强度高、耐磨性和防滑性好、耐久性好、维护费用低、能够延长高速公路使用年限等特点。

5.但以上专利均仅使用钢渣作为掺合料或替代部分骨料,未能充分发挥钢渣用于混凝土中的潜力,且水泥使用量依然较高,对于降低成本和碳排放成效有限。本发明使用粉煤灰和工业副产石膏作为掺合料、使用钢渣作为骨料制备低碳道路混凝土,使混凝土具有强度高、耐磨性好、抗开裂性能好的优点,且进一步降低了成本和碳排放,同时实现了工业固体废弃物的综合利用。

技术实现要素:

6.本发明意在提供一种以钢渣为骨料的低碳道路混凝土及其制备方法,可大幅降低水泥用量,同时降低混凝土成本和碳排放。

7.本发明提供一种以钢渣为骨料的低碳道路混凝土,包括道路基层混凝土材料和道路面层混凝土材料,道路基层混凝土按重量份计包括75~90份的钢渣骨料、7~13份的胶凝材料、0.05~0.2份的减水剂和7~9份的水;道路面层混凝土按重量份计包括70~90份的钢渣骨料、8~16份的胶凝材料、0.05~0.4份的减水剂和6~10份的水。

8.所述钢渣指预处理方法为热闷法的转炉钢渣。热闷法冷却得到的转炉钢渣活性较高,游离氧化钙含量低,安定性较好,更适合应用于混凝土中。

9.所述钢渣骨料包括粒径为5mm~25mm的粗骨料和粒径为0~5mm的细骨料,且细骨料中≤0.15mm部分的含量不少于10%。钢渣具备一定的水化胶凝性,其中≤0.15mm的钢渣微粉部分可看作胶凝材料,与粉煤灰、石膏和水泥协同反应,生成钙矾石和水化硅酸钙凝胶等水化产物,因此本发明中钢渣微粉含量高,相比普通道路混凝土,可在减少胶凝材料的用量的同时获得较好的性能。同时钢渣微粉因活性较低,也可填充在体系的空隙中,从而提高混凝土的密实度和强度。

10.所述钢渣粗骨料粒径分布还应符合gb/t 25824-2010《道路用钢渣》中的相关规定。

11.优选的,所述钢渣粗骨料的压碎值≤30%,浸水膨胀率≤2.0%。为保证道路混凝土的强度及耐久性要求,钢渣粗骨料的压碎值和浸水膨胀率需符合gb/t 25824-2010《道路用钢渣》中的相关规定。

12.所述钢渣细骨料的粒径分布应符合yb/t 4187-2009《道路用钢渣砂》中的相关规定;钢渣细骨料中0~0.15mm部分的游离氧化钙含量≤4.0%,且安定性合格。

13.优选的,所述钢渣细骨料的压碎值≤30%,坚固性≤8%,浸水膨胀率≤2.0%,金属铁含量≤2.0%。在选用钢渣作为细骨料时,应对以上指标进行考察,从而保证混凝土的性能。

14.优选的,所述钢渣细骨料中0~0.15mm部分的游离氧化钙含量≤4.0份,三氧化硫含量≤4.0%,氯离子含量≤0.06%,28d活性指数≥65%,安定性合格。此部分钢渣微粉有胶凝材料的作用,因此需符合gb/t 20491-2017《用于水泥和混凝土中的钢渣粉》中的相关规定,保证混凝土的强度及安定性。

15.所述胶凝材料按重量份计包括60~80份的粉煤灰、0~25份的水泥和10~20份的工业副产石膏。

16.所述粉煤灰为符合gb/t 1596-2017《用于水泥和混凝土中的粉煤灰》的ⅱ级粉煤灰。

17.所述水泥为等级为42.5及以上的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥的一种或多种组合。

18.所述工业副产石膏是指工业生产中产生的以硫酸钙为主要成分的工业废料,包括烟气脱硫石膏、磷石膏、柠檬酸石膏、氟石膏等。

19.优选的,所述工业副产石膏为烟气脱硫石膏。相对而言,烟气脱硫石膏的主要成分为caso4·

2h2o,成分较单一,纯度较高,且产量大、全国各地皆有分布,易于取得。

20.所述减水剂为聚羧酸系高效减水剂。

21.所述混凝土的制备方式为按质量份称量胶凝材料、钢渣骨料、减水剂和水,搅拌均匀后进行浇筑和养护,即得以钢渣为骨料的低碳道路混凝土。

22.进一步的,上述以钢渣为骨料的低碳道路混凝土的应用作用机理如下所述:

23.钢渣、粉煤灰、脱硫石膏以及水泥胶凝体系具有很好的协同效应。钢渣自身含有硅酸二钙和硅酸三钙等矿物,可以发生水化反应;钢渣及水泥熟料水化生成的ca(oh)2激发粉煤灰与之反应生成硅酸钙与铝酸钙凝胶,而ca(oh)2浓度降低会促进钢渣的二次水化,生成

更多的c-s-h凝胶;脱硫石膏提供so

42-,参与反应生成钙矾石晶体,针棒状的钙矾石晶体与c-s-h凝胶交错生长,形成致密的网络状结构,降低孔隙率,优化材料整体结构,同时脱硫石膏对反应原料起到一定的活性激发作用,加深其反应程度,提高c-s-h生成量,并促进高钙硅比(≥1.6)水化硅酸钙向低钙硅比(≤1.2)水化硅酸钙的转化,从而提高了胶凝材料的力学性能。同时钢渣骨料表面多孔、粗糙,因可与浆体中的胶凝材料发生水化反应,因此钢渣骨料与浆体的界面结合强度更高,对强度有更高的贡献。

24.且根据研究表明,钙硅比越低,相同质量的水化产物对混凝土的强度贡献越大,而普通水泥混凝土中一般生成钙硅比在1.6以上的水化产物。粉煤灰、工业副产石膏和水泥构成的胶凝材料可以与钢渣骨料相互反应,钢渣骨料可以进一步补充胶凝材料中的钙,从而生成钙硅比在1.2以下的水化产物,且其稳定存在不需要处于氢氧化钙饱和溶液的平衡状态中,对混凝土强度贡献更大。

25.以及,在钢渣微粉与大量粉煤灰和脱硫石膏共同存在的条件下,混合粉体遇水后会迅速形成大量的钙矾石和c-s-h凝胶。这个反应会迅速消耗掉钢渣所提供的ca(oh)2和mg(oh)2,并在溶液中造成ca(oh)2和mg(oh)2的不饱和状态。ca(oh)2和mg(oh)2的不饱和状态能够促进钢渣中残余的游离氧化钙和游离氧化镁快速水化(不会形成ca(oh)2或mg(oh)2包裹层)。在这个体系中钢渣中残留游离氧化钙和游离氧化镁基本不经过固体ca(oh)2或mg(oh)2阶段,而是直接进入溶液形成钙离子、镁离子和氢氧根离子。因此基本不存在游离氧化钙和游离氧化镁水化成固体ca(oh)2或mg(oh)2的固体膨胀过程,可以100%避免安定性不良问题。

26.此外,因水泥熟料中cao含量的波动范围为62%-67%,若取cao含量为64%计算可得,生产1吨水泥熟料需要1.14吨碳酸钙,同时释放0.5吨二氧化碳。每吨水泥熟料生产总能耗按108公斤标煤计算,每吨标煤燃烧按排放2620公斤二氧化碳计算,则生产1吨水泥熟料所燃烧的标煤排放的二氧化碳量为0.28吨。因此,每生产1吨水泥熟料共排放二氧化碳0.78吨。本发明中水泥的使用量仅为胶凝材料总量的0~25%,其余部分均为粉煤灰和工业副产石膏。因此与水泥相比,使用1吨本发明中的胶凝材料,可减排二氧化碳0.59~0.78吨。

27.与现有技术相比,本发明公开的一种以钢渣为骨料的低碳道路混凝土及其制备方法具有以下优点:

28.(1)骨料全部使用钢渣,可以提高混凝土浆体的碱性,促进粉煤灰和水泥的水化反应,使粉煤灰发生二次火山灰活性反应,对混凝土强度增长的贡献更大;

29.(2)在低水泥体系中,钢渣骨料中的0~0.15mm的微粉相当于胶凝材料,胶凝材料提高了百分点,降低胶凝材料/水泥的用量,减少了co2排放,可与粉煤灰、工业副产石膏协同反应并填充空隙,使混凝土强度得到提高,同时可降低胶凝材料的用量,从而进一步降低水泥用量;

30.(3)粉煤灰与工业副产石膏替代大部分水泥,基于复盐效应和四配位同构化效应,此体系中钢渣和水泥产生的氢氧化钙将迅速被粉煤灰、石膏消耗,同时生成钙硅比在1.2以下的c-s-h凝胶,更能保证混凝土的强度;

31.(4)本发明大幅减少了水泥用量,实现煤电固废和冶金渣的综合利用,使得混凝土的成本和碳排放进一步降低,且比传统水泥混凝土体系减少co2排放量75%以上。

具体实施方式

32.下面将结合本发明实施例对本发明公开的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明实施例公开了一种以钢渣为骨料的低碳道路混凝土,包括道路基层混凝土材料和道路面层混凝土材料,道路基层混凝土按重量份计包括75~90份的钢渣骨料、7~13份的胶凝材料、0~0.2份的减水剂和7~9份的水;道路面层混凝土按重量份计包括70~90份的钢渣骨料、8~16份的胶凝材料、0.05~0.4份的减水剂和6~10份的水。其中胶凝材料按重量份计包括60~80份的粉煤灰、0~25份的水泥和10~20份的工业副产石膏。

34.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

35.实施例1

36.一种以钢渣为骨料的低碳道路基层混凝土,标号为c15,按重量份计包括81.2份的钢渣骨料、11.4份的胶凝材料、0.19份的减水剂和7.2份的水。

37.胶凝材料以重量份计包括20份的水泥、70份的粉煤灰和10份的工业副产石膏;水泥为42.5等级的普通硅酸盐水泥,粉煤灰为ⅱ级粉煤灰,工业副产石膏为脱硫石膏、比表面积为380m2/kg。

38.钢渣骨料为转炉热闷钢渣,按重量份计包括45.1份的细骨料和54.9份的粗骨料。其中,钢渣粗骨料、钢渣细骨料及钢渣细骨料中0~0.15mm部分各项指标均符合标准要求。

39.按照重量份计算混凝土配合比,如表1所示。按表1称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

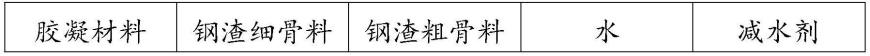

40.表1混凝土配合比(kg/m3)

41.胶凝材料钢渣细骨料钢渣粗骨料水减水剂29093011301834.83

42.实施例2

43.一种以钢渣为骨料的低碳道路基层混凝土,标号为c15,按重量份计包括80.2份的钢渣骨料、12.3份的胶凝材料、0.05份的减水剂和7.5份的水。

44.胶凝材料以重量份计包括80份的粉煤灰和20份的工业副产石膏;粉煤灰为ⅱ级粉煤灰,工业副产石膏为磷石膏且粉磨到比表面积为400m2/kg。

45.钢渣骨料为转炉热闷钢渣,按重量份计包括42.1份的细骨料和57.9份的粗骨料。其中,钢渣粗骨料、钢渣细骨料及钢渣细骨料中0~0.15mm部分各项指标均符合标准要求。

46.按照重量份计算混凝土配合比,如表2所示。按表2称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

47.表2混凝土配合比(kg/m3)

48.胶凝材料钢渣细骨料钢渣粗骨料水减水剂30985211701881.15

49.实施例3

50.一种以钢渣为骨料的低碳道路面层混凝土,标号为c30,按重量份计包括79.5份的钢渣骨料、14.1份的胶凝材料、0.07份的减水剂和6.4份的水。

51.胶凝材料以重量份计包括10份的水泥、75份的粉煤灰和15份的工业副产石膏;水泥为42.5等级的矿渣硅酸盐水泥,粉煤灰为ⅱ级粉煤灰,工业副产石膏为脱硫石膏且粉磨到比表面积为380m2/kg。

52.钢渣骨料为转炉热闷钢渣,按重量份计包括28.2份的细骨料和51.2份的粗骨料。其中,钢渣粗骨料、钢渣细骨料及钢渣细骨料中0~0.15mm部分各项指标均符合标准要求。

53.按照重量份计算混凝土配合比,如表3所示。按表3称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

54.表3混凝土配合比(kg/m3)

55.胶凝材料钢渣细骨料钢渣粗骨料水减水剂40080014501802.00

56.实施例4

57.一种以钢渣为骨料的低碳道路面层混凝土,标号为c30,按重量份计包括81.4份的钢渣骨料、12.3份的胶凝材料、0.25份的减水剂和6.1份的水。

58.胶凝材料以重量份计包括10份的水泥、80份的粉煤灰和10份的工业副产石膏;水泥为42.5等级的普通硅酸盐水泥,粉煤灰为ⅱ级粉煤灰,工业副产石膏为脱硫石膏且粉磨到比表面积为380m2/kg。

59.钢渣骨料为转炉热闷钢渣,按重量份计包括40.9份的细骨料和59.1份的粗骨料。其中,钢渣粗骨料、钢渣细骨料及钢渣细骨料中0~0.15mm部分各项指标均符合标准要求。

60.按照重量份计算混凝土配合比,如表4所示。按表4称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

61.表4混凝土配合比(kg/m3)

[0062][0062][0063]

此外,为进一步验证本发明的优异效果,发明人还进行了如下实验:

[0064]

对比例1

[0065]

制备标号为c15的普通水泥混凝土,与实施例1和实施例2对比。

[0066]

胶凝材料以重量份计包括20份的水泥、70份的粉煤灰和10份的工业副产石膏;水泥为42.5等级的普通硅酸盐水泥,粉煤灰为ⅱ级粉煤灰,工业副产石膏为脱硫石膏、比表面积为380m2/kg。

[0067]

按表5的混凝土配合比称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

[0068]

表5混凝土配合比(kg/m3)

[0069]

胶凝材料石子砂子水减水剂29093011301834.83

[0070]

对比例2

[0071]

制备标号为c30的普通水泥混凝土,与实施例3和实施例4对比。

[0072]

胶凝材料以重量份计包括10份的水泥、75份的粉煤灰和15份的工业副产石膏;水泥为42.5等级的矿渣硅酸盐水泥,粉煤灰为ⅱ级粉煤灰,工业副产石膏为脱硫石膏且粉磨到比表面积为380m2/kg。

[0073]

按表6的混凝土配合比称取胶凝材料、钢渣骨料、减水剂和水,将各原料混合均匀后制得混凝土。

[0074]

表6混凝土配合比(kg/m3)

[0075]

胶凝材料钢渣细骨料钢渣粗骨料水减水剂40080014501802.00

[0076]

各实施例及对比例强度检测结果如表所示。

[0077][0078][0079]

由上表可知,本发明制备的道路混凝土具有优良的抗压强度。通过对比可知,将钢渣作为粗细骨料,利用钢渣强度高、具有胶凝活性、多孔等特点,与粉煤灰、工业副产石膏以及水泥协同反应,能够在一定范围内提高混凝土的抗压强度,且替代了天然砂石骨料并大幅降低了水泥的使用量。

[0080]

此外,本发明通过使用钢渣、粉煤灰和工业副产石膏制备低碳道路混凝土,降低了混凝土的成本,同时解决了这几类工业固体废弃物的堆存和利用的问题,也为建材领域节能降碳方面提供了思路。

[0081]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。