1.本发明涉及乳化炸药生产工艺领域,具体涉及一种基于近红外光谱的乳化炸药制备方法及系统。

背景技术:

2.乳化炸药是通过乳化技术制备的油包水型工业炸药,爆炸性强,抗水性能好且环境污染小,能够长时间存放于潮湿环境且生产成本较低。近年来,已研发多种乳化炸药生产工艺,目前主要使用的是连续化生产工艺,可以在保证生产效率的同时相应地提高生产安全性。

3.连续化生产工艺的主要生产流程包括:油相原料与水相原料的生产与储备;油相原料与水相原料的混合搅拌乳化;乳化基质的冷却敏化;乳化炸药的装药包装等。然而,连续化生产过程较为复杂,为了确保生产过程中的安全性和乳化生产的炸药质量,需要加强对每道工序的严格控制。其中,乳化工艺和敏化工艺为制备流程中最为核心的控制环节。制乳连续化需要对原材料的上料、计量等进行自动控制,同时通过控制中心集中操控,为连续化生产提供基质基础。而敏化工艺的控制关键在于物料的密度和乳化基质的反应速度,必须时刻控制好物料的温度和密度,才能保证连续化生产的稳定性。

4.然而,目前控制中心难以实现监测油相原料与水相原料搅拌形成的乳化机制,而“油包水”结构中的油膜厚度过薄过厚都会影响炸药成品的爆炸性能;且发泡剂和乳化基质混合敏化后的物料密度和ph值仍缺乏一种精准监测的控制手段,若酸度过高会影响乳化效果造成炸药老化,而酸度过低则影响敏化剂的制备,难以提高敏化效果,无法保障乳化炸药达到生产工艺的质量标准。

技术实现要素:

5.鉴于以上所述现有方法的局限,本发明的目的在于提供一种基于近红外光谱的乳化炸药制备方法及系统。将无损光谱检测技术应用到乳化炸药连续化生产线上,通过利用近红外光谱成像仪进行定量建模分析,对乳化基质和发泡剂等混合物料的ph值和胶体浓度进行实时检测。该乳化炸药制备系统可以全天时不间断实时监测控制,从而优化了连续化生产工艺的制备性能,不仅能有效提高了生产力,而且保障了生产安全性和工艺的质量标准。

6.为了实现上述目的,根据本公开的一方面,提供一种基于近红外光谱的乳化炸药制备方法,所述方法包括以下步骤:

7.s100,将硝酸铵水溶液和硝酸盐水相材料进行水相配制,过滤后得到水相原料;

8.s200,将复合油相材料进行油相熔化与油相配制,过滤后得到油相原料;

9.s300,所述水相原料与油相原料进行预混搅拌,形成乳化基质;

10.s400,采用ph酸度计阵列检测所述乳化基质任意区域的修正乳化酸度值,并获得酸度阈值;判断修正乳化酸度值是否超出酸度阈值,若是则跳转至步骤s500;否则跳转至步

骤s600;

11.s500,将酸性材料加入所述乳化基质中调整其酸碱性,跳转至步骤s400;

12.s600,将乳胶、发泡剂、发泡促进剂加入所述乳化基质中,温度降温至50~60℃进行混合敏化,得到敏化物料;

13.s700,基于近红外光谱成像仪检测所述敏化物料的胶体浓度,并得到均匀分散阈值;判断其胶体浓度是否达到均匀分散阈值,若是则跳转至步骤s900;否则跳转至步骤s800;

14.s800,将发泡剂和黏附剂加入所述敏化物料中进行搅拌,跳转至步骤s700;

15.s900,将所述敏化物料经过冷却风干处理,装药密封包装得到乳化炸药成品。

16.进一步地,在s100中,所述硝酸铵水溶液的浓度为75~85%之间,所述硝酸盐水相材料可为硝酸钠、亚硝酸钠、硝酸钾或硝酸镁其中一种化合物;其中所述水相配制的方法为将所述硝酸铵水溶液和硝酸盐水相材料送入水相罐中,计量加入水进行溶解,温度由自动控温阀闭环控制,待温度升高至95~105℃时,溶解30~40分钟后,保温备用。

17.进一步地,在s200中,所述复合油相材料可为石蜡和凡士林其中一种或其两者重量比为1:1的混合物;其中所述油相熔化与油相配制的方法为将所述复合油相材料送至熔化罐进行蒸汽加热熔化,待温度升至85~95℃时保温熔化30~40分钟;待完全熔化后将所述熔化罐内物料送至油相罐中,混合搅拌均匀,通过自动控温阀保温备用。

18.进一步地,在s400中,采用ph酸度计阵列检测所述乳化基质任意区域的修正乳化酸度值,并获得酸度阈值的方法为:

19.s401,ph酸度计阵列包括以中心排阵方式的多个ph值酸度计和以平行排阵方式的多个ph值酸度计;以中心排阵方式为多个ph值酸度计在检测范围内互相间隔等距均匀排列,而平行排阵方式为多个ph值酸度计互相间隔等距均匀排列为多排,每排互相平行;

20.s402,设定所述ph酸度计阵列的中心位置为直角坐标系的原点,用坐标表示为(0,0);设ph值酸度计的检测范围呈圆形分布,以ph值酸度计的所在位置为圆心,ph值酸度计的检测范围半径为r;将设置所述ph酸度计阵列的中心排阵方式表示为ph值酸度计中心序列,在沿横轴的第a个ph值酸度计位置的坐标表示为(a

×

r,0),a=

±

1,

±

2,...,

±

n;在沿纵轴的第b个ph值酸度计位置的坐标表示为(0,b

×

r),b=

±

1,

±

2,...,

±

n;取中心位置对应的ph值酸度计的检测范围半径的c倍数为半径作圆得到所述ph值酸度计中心序列的中心排阵环线,将第c个中心排阵环线的半径表示为c

×

r,c=

±

2,

±

3,...,

±

n;在第c个中心排阵环线上的ph值酸度计位置,坐标表示为c=

±

2,

±

3,...,

±

n;

21.s403,所述平行排阵方式的多个ph值酸度计位置构成ph值酸度计平行序列,所述ph值酸度计平行序列的ph值酸度计位置,坐标表示为度计平行序列的ph值酸度计位置,坐标表示为d=1,2,...,n-1;d为ph值酸度计位置序号;

22.s404,由所述ph值酸度计中心序列和ph值酸度计平行序列对应的ph值酸度计位置总和得到所述ph酸度计阵列中多个ph值酸度计的对应位置,将所述ph酸度计阵列探入所述乳化基质任意区域进行酸度检测;将所述ph酸度计阵列中位置坐标表示为(a

×

r,0)和(0,b

×

r)的ph值酸度计,对应第a个ph值酸度计位置和第b个ph值酸度计位置测量的ph值分别按

a值和b值从小到大的顺序存入第一酸度集合,记为dim1,并计算dim1中各个元素的算术平均值记作第一酸度均值,记为将所述ph酸度计阵列中位置坐标为将所述ph酸度计阵列中位置坐标为测量的ph值存入第二酸度集合,以及位置坐标为的ph值酸度计,对应第c个中心排阵环线上的ph值酸度计位置测量的ph值按c值从小到大的顺序存入第二酸度集合,记为dim2,并计算dim2中各个元素的算术平均值记作第二酸度均值,记为将所述ph酸度计阵列中位置坐标表示为将所述ph酸度计阵列中位置坐标表示为的ph值酸度计,对应测量的ph值分别按d值从小到大的顺序存入第三酸度集合,记为dim3,并计算dim3中各个元素的算术平均值记作第三酸度均值,记为

23.s405,分别计算第一酸度集合和第二酸度集合,第一酸度集合和第三酸度集合,以及第二酸度集合和第三酸度集合的空间偏差度;其中所述空间偏差度的计算公式为:

[0024][0025][0026][0027]

其中,spat_cor12表示为所述第一酸度集合和第二酸度集合的空间偏差度,dim1(i)表示为所述第一酸度集合的第i个元素数值,为第一酸度均值;spat_cor13表示为所述第一酸度集合和第三酸度集合的空间偏差度,dim2(i)表示为所述第二酸度集合的第i个元素数值,为第二酸度均值;spat_cor23表示为所述第二酸度集合和第三酸度集合的空间偏差度,dim3(i)表示为所述第三酸度集合的第i个元素数值,为第三酸度均值;size函数为计算集合元素个数,i是累加变量,i∈[1,size(dim1)];

[0028]

s406,计算得到所述静态混合器中的乳化基质的修正乳化酸度值;

[0029][0030]

stdim1=std(dim1)2·

spat_cor12;

[0031]

stdim2=std(dim2)2·

spat_cor23;

[0032]

stdim3=std(dim3)2·

spat_cor13;

[0033]

其中phr表示为采用所述ph酸度计阵列采集检测所述静态混合器中的乳化基质的修正乳化酸度值,or是所述ph酸度计阵列中的检测点位置坐标为(0,0)的ph值酸度计测量得到的ph值,std函数为计算标准方差;

[0034]

s407,计算酸度阈值;

[0035]

[0036]

或者,

[0037][0038]

其中th表示为乳化基质在所述ph酸度计阵列采集位置的酸度阈值;或者,利用ph值酸度计测定标准乳化基质的ph值记作酸度阈值。

[0039]

进一步地,在s700中,基于近红外光谱成像仪检测所述敏化物料的胶体浓度,并得到均匀分散阈值的方法为:

[0040]

s701,利用近红外光谱成像仪检测所述敏化器中的敏化物料,得到敏化漫反射图像;

[0041]

s702,将所述敏化漫反射图像进行去除背景、滤波去噪,光照不均匀校正处理得到处理后漫反射图像,并计算敏化漫反射吸收序列;

[0042][0043]

其中,设所述敏化漫反射图像的图像尺寸为m1

×

n1个像素点,i

con

(l,λ,j)表示为在波长为λ和光径长度为l时敏化漫反射吸收序列的第j个数值,敏化漫反射吸收序列长度为n1;i(i,j)表示为所述敏化漫反射图像在像素坐标为(i,j)上的光谱值;μ为光衰减系数,μa(λ)为胶体物料的吸收系数,μs(λ)为胶体物料的散射系数;

[0044]

s703,用超声波浓度计获取敏化物料的胶体浓度,利用非线性最小二乘法建立所述光衰减系数与敏化物料的胶体浓度的敏化浓度拟合模型;

[0045]

s704,将所述敏化漫反射吸收序列输入所述敏化浓度拟合模型中,计算得到所述敏化物料的胶体浓度;

[0046]

s705,对所述处理后漫反射图像计算所有像素值的算数平均值作为分散阈值,并逐列判断所述处理后漫反射图像中像素值大于或等于所述分散阈值的像素点,按序将像素值存入敏化分散序列;由所述敏化漫反射吸收序列和敏化分散序列,计算得到均匀分散阈值;

[0047][0048][0049]

其中,lim(l,λ)表示在波长为λ和光径长度为l时的均匀分散阈值;k(k,j)为所述敏化分散序列在敏化漫反射吸收序列的第j个光谱值对应的第k个像素值,num为所述敏化分散序列中的元素个数。

[0050]

本发明还提供一种基于近红外光谱的乳化炸药制备系统,其特征在于,所述一种基于近红外光谱的乳化炸药制备系统包括:处理器、存储器及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现一种基于近红外光谱的乳化炸药制备方法中的步骤,所述一种基于近红外光谱的乳化炸药制备系统可以运

行于桌上型计算机、笔记本电脑、掌上电脑及云端数据中心等计算设备中,可运行的系统可包括,但不仅限于,处理器、存储器、服务器集群。

[0051]

如上所述,本发明所述的一种基于近红外光谱的乳化炸药制备方法及系统,具有以下有益效果:(1)利用ph酸度计阵列对乳化基质的ph值进行高效地精确监测,降低测量误差,及时调控酸度保证乳化效果和敏化剂的制备过程;(2)利用近红外光谱成像仪实时检测敏化物料的胶体浓度,有效提高敏化效果;(3)该乳化炸药制备系统可以全天时不间断实时监测控制,优化了连续化生产工艺的制备性能,而且保障乳化炸药达到生产安全性和工艺的质量标准。

附图说明

[0052]

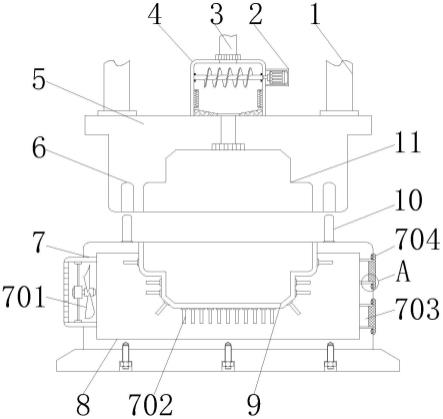

通过对结合附图所示出的实施方式进行详细说明,本公开的上述以及其他特征将更加明显,本公开附图中相同的参考标号表示相同或相似的元素,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,在附图中:

[0053]

图1所示为一种基于近红外光谱的乳化炸药制备方法于一实施例中的流程图;

[0054]

图2所示为一种基于近红外光谱的乳化炸药制备系统于一实施例中的系统结构图。

具体实施方式

[0055]

以下将结合实施例和附图对本公开的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本公开的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0056]

在本发明的描述中,以下实施例中所提供的图示仅以是示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及此村绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0057]

如图1所示为根据本发明的一种基于近红外光谱的乳化炸药制备方法的流程图,下面结合图1来阐述根据本发明的实施方式的一种基于近红外光谱的乳化炸药制备方法,所述方法具体包括以下步骤:

[0058]

s100,将硝酸铵水溶液和硝酸盐水相材料进行水相配制,过滤后得到水相原料;

[0059]

s200,将复合油相材料进行油相熔化与油相配制,过滤后得到油相原料;

[0060]

s300,所述水相原料与油相原料分别通过水相计量泵和油相计量泵,送至预乳化器中进行预混充分搅拌后,通过螺杆泵送至静态混合器中,形成乳化基质;

[0061]

s400,采用ph酸度计阵列检测所述乳化基质任意区域的修正乳化酸度值,并获得酸度阈值;修正乳化酸度值是否超出酸度阈值,若是则跳转至步骤s500;否则跳转至步骤s600;

[0062]

s500,将酸性材料加入至所述静态混合器中,调整所述乳化基质的酸碱性,跳转至步骤s400;

[0063]

s600,将所述乳化基质送至敏化器,计量同时泵送乳胶、发泡剂、发泡促进剂和至

所述敏化器中,温度降温至50~60℃进行混合敏化,得到敏化物料;

[0064]

s700,基于近红外光谱成像仪检测所述敏化物料的胶体浓度,并得到均匀分散阈值;判断其胶体浓度是否达到均匀分散阈值,若是则跳转至步骤s900;否则跳转至步骤s800;

[0065]

s800,将发泡剂和黏附剂加入至所述敏化器中,促进发泡效果和敏化速率,跳转至步骤s700;

[0066]

s900,将所述敏化物料送至装药机装药,经过冷却风干处理后,传送至上膜机提供片膜进行自动装药密封包装,得到乳化炸药成品,由机器人自动装车入库。

[0067]

其中,具体实施方式中连续化生产工艺的硬件部件可参考专利文件(cn200710075391.3)中公开了一种乳化炸药制药与装药连续化生产工艺。

[0068]

进一步地,在s100中,所述硝酸铵水溶液的浓度为75~85%之间,所述硝酸盐水相材料可为硝酸钠、亚硝酸钠、硝酸钾或硝酸镁其中一种化合物;其中所述水相配制的方法为将所述硝酸铵水溶液和硝酸盐水相材料送入水相罐中,计量加入水进行溶解,温度由自动控温阀闭环控制,待温度升高至95~105℃时,溶解30~40分钟后,保温备用。

[0069]

进一步地,在s200中,所述复合油相材料可为石蜡和凡士林其中一种或其两者重量比为1:1的混合物;其中所述油相熔化与油相配制的方法为将所述复合油相材料送至熔化罐进行蒸汽加热熔化,待温度升至85~95℃时保温熔化30~40分钟;待完全熔化后将所述熔化罐内物料送至油相罐中,混合搅拌均匀,通过自动控温阀保温备用。

[0070]

进一步地,在s400中,采用ph酸度计阵列检测所述乳化基质任意区域的ph值,并获得酸度阈值的方法为:

[0071]

s401,ph酸度计阵列是由多个ph值酸度计在特定位置排列组合的阵列形式,包括多个ph值酸度计以及对应的位置关系;设定所述ph酸度计阵列的中心位置为直角坐标系的原点,用坐标表示为(0,0);设ph值酸度计的检测范围呈圆形分布,以ph值酸度计的所在位置为圆心,ph值酸度计的检测范围半径为r,作圆得到对应ph值酸度计的检测范围的边缘线;按所述中心位置将所述ph酸度计阵列分成两组排阵方式,分别为中心排阵方式和平行排阵方式;

[0072]

s402,所述中心排阵方式的多个ph值酸度计位置构成ph值酸度计中心序列,所述ph值酸度计中心序列的ph值酸度计个数为(8n-3);设置将所述ph酸度计阵列的中心位置建立直角坐标系,其坐标表示为(0,0);在直角坐标系的横轴和纵轴上分别设置ph值酸度计中心序列的排列位置,设置相邻的ph值酸度计之间的距离为r,即相邻ph值酸度计的检测范围的边缘线相切;设置所述ph值酸度计中心序列在沿横轴正反方向上的第a个ph值酸度计位置的坐标表示为(a

×

r,0),a=

±

1,

±

2,...,

±

n;所述ph值酸度计中心序列在沿纵轴正反方向上的第b个ph值酸度计位置的坐标表示为(0,b

×

r),b=

±

1,

±

2,...,

±

n;以所述ph值酸度计中心序列的中心位置为圆心,分别取中心位置对应的ph值酸度计的检测范围半径的c倍数为半径作圆得到所述ph值酸度计中心序列的中心排阵环线,将第c个中心排阵环线的半径表示为c

×

r,c=

±

2,

±

3,...,

±

n;将直角坐标系的横轴与纵轴在正反方向之间形成的夹角分别作角平分线并延长,取所述角平分线与所述第c个中心排阵环线的交点作为所述ph值酸度计中心序列在第c个中心排阵环线上的ph值酸度计位置,坐标表示为计中心序列在第c个中心排阵环线上的ph值酸度计位置,坐标表示为c=

±

2,

±

3,...,

±

n;

[0073]

s403,所述平行排阵方式的多个ph值酸度计位置构成ph值酸度计平行序列,所述ph值酸度计平行序列的ph值酸度计个数为(8n-3);在相同直角坐标系中的横轴和纵轴分别平行的平行线上分别设置ph值酸度计平行序列的排列位置;将直角坐标系的横轴与纵轴在正反方向之间形成的夹角分别作角平分线并延长,取所述角平分线与所述ph值酸度计中心序列在第1个中心排阵环线的交点作为所述ph值酸度计平行序列的ph值酸度计位置,记作所述ph值酸度计平行序列的内角位置,坐标表示为在所述内角位置上分别作与直角坐标系的横轴和纵轴的平行线,在对应平行线上取相邻的ph值酸度计之间的距离为r,设置所述ph值酸度计平行序列的ph值酸度计位置,记作所述ph值酸度计平行序列的平行位置,坐标表示为为d=1,2,...,n-1;

[0074]

s404,由所述ph值酸度计中心序列和ph值酸度计平行序列对应的ph值酸度计位置总和得到所述ph酸度计阵列中多个ph值酸度计的对应位置,将所述ph酸度计阵列探入所述乳化基质任意区域进行酸度检测;根据所述ph酸度计阵列中位置坐标为(a

×

r,0)和(0,b

×

r)的ph值酸度计,其测量的ph值分别按a值和b值从小到大的顺序存入第一酸度集合,记为dim1,并计算其算术平均值记作第一酸度均值,记为根据所述ph酸度计阵列中位置坐标为以及的ph值酸度计,其测量的ph值分别按c值从小到大顺序存入第二酸度集合,记为dim2,并计算其算术平均值记作第二酸度均值,记为根据所述ph酸度计阵列中位置坐标为根据所述ph酸度计阵列中位置坐标为的ph值酸度计,其测量的ph值分别按d值从小到大顺序存入第三酸度集合,记为dim3,并计算其算术平均值记作第三酸度均值,记为

[0075]

s405,分别计算第一酸度集合和第二酸度集合,第一酸度集合和第三酸度集合,以及第二酸度集合和第三酸度集合的空间偏差度;其中所述空间偏差度的计算公式为:

[0076][0077][0078][0079]

其中,spat_cor12表示为所述第一酸度集合和第二酸度集合的空间偏差度,dim1(i)表示为所述第一酸度集合的第i个元素数值,为第一酸度均值;spat_cor13表示为所述第一酸度集合和第三酸度集合的空间偏差度,dim2(i)表示为所述第二酸度集合的第i个元素数值,为第二酸度均值;spat_cor23表示为所述第二酸度集合和第三酸度集合的空间偏差度,dim3(i)表示为所述第三酸度集合的第i个元素数值,为第三酸度均值;表示为遍历第一酸度集合中所有元素作运算求和,size函数为计算集合元

素个数;

[0080]

s406,计算得到所述静态混合器中的乳化基质的修正乳化酸度值;

[0081][0082]

stdim1=std(dim1)2·

spat_cor12;

[0083]

stdim2=std(dim2)2·

spat_cor23;

[0084]

stdim3=std(dim3)2·

spat_cor13;

[0085]

其中phr表示为采用所述ph酸度计阵列采集检测所述静态混合器中的乳化基质的修正乳化酸度值,or是所述ph酸度计阵列中的检测点位置坐标为(0,0)的ph值酸度计测量得到的ph值,std函数为计算标准方差;

[0086]

s407,计算酸度阈值;

[0087][0088]

或者,

[0089][0090]

其中th表示为乳化基质在所述ph酸度计阵列采集位置的酸度阈值;或者,根据利用ph值酸度计测定标准乳化基质的ph值得到酸度阈值。

[0091]

优选地,所述酸性材料可为酸度适中的草酸、醋酸、磷酸,或柠檬酸其中一种;所述发泡剂为亚硝酸钠、水、硝酸铵和磷酸的混合物;所述发泡促进剂可为硫脲、0.3-2.0%的尿素等其中一种;所述黏附剂可为山梨醇,可以起到粘滞作用,其夹带和包覆一定量的微小气泡,有利于产生可促进乳化炸药爆炸效果的“热点”,加入黏附剂起到很好的起泡、稳泡作用,使微小气泡不易逸出和散发,提高乳化炸药的储存期。

[0092]

进一步地,在s700中,基于近红外光谱成像仪检测所述敏化物料的胶体浓度,并得到均匀分散阈值的方法为:

[0093]

s701,利用近红外光谱成像仪检测所述敏化器中的敏化物料,得到敏化漫反射图像;

[0094]

s702,将所述敏化漫反射图像进行去除背景、滤波去噪,光照不均匀校正处理得到处理后漫反射图像,并计算敏化漫反射吸收序列;

[0095][0096]

其中,设所述敏化漫反射图像的图像尺寸为m1

×

n1个像素点,i

con

(l,λ,j)表示为在波长为λ和光径长度为l时敏化漫反射吸收序列的第j个数值,敏化漫反射吸收序列长度为n1;i(i,j)表示为所述敏化漫反射图像在像素坐标为(i,j)上的光谱值;μ为光衰减系数,μa(λ)为胶体物料的吸收系数,μs(λ)为胶体物料的散射系数;

[0097]

s703,用超声波浓度计获取敏化物料的胶体浓度,利用非线性最小二乘法建立所述光衰减系数与敏化物料的胶体浓度的敏化浓度拟合模型;

[0098]

s704,将所述敏化漫反射吸收序列输入所述敏化浓度拟合模型中,计算得到所述敏化物料的胶体浓度;

[0099]

s705,对所述处理后漫反射图像计算所有像素值的算数平均值作为分散阈值,并逐列判断所述处理后漫反射图像中像素值大于或等于所述分散阈值的像素点,按序将像素值存入敏化分散序列;根据所述敏化漫反射吸收序列和敏化分散序列,计算均匀分散阈值;

[0100][0101][0102]

其中,lim(l,λ)表示在波长为λ和光径长度为l时的均匀分散阈值;k(k,j)为所述敏化分散序列在敏化漫反射吸收序列的第j个光谱值对应的第k个像素值,num为所述敏化分散序列中的元素个数。由此能实现利用近红外光谱成像仪实时检测敏化物料的胶体浓度,避免由于敏化物料的“油包水”结构中的油膜厚度过薄或过厚影响炸药成品的爆炸性能,能有效提高敏化效果。

[0103]

本公开的实施例提供一种基于近红外光谱的乳化炸药制备系统,如图2所示为本公开的一种基于近红外光谱的乳化炸药制备系统结构图,该实施例的一种基于近红外光谱的乳化炸药制备系统包括:处理器、存储器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述一种基于近红外光谱的乳化炸药制备系统实施例中的步骤。

[0104]

所述系统包括:存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序运行在以下系统的单元中:

[0105]

酸度处理单元,用于对所述ph酸度计阵列检测乳化基质,计算得到所述乳化基质的ph值,并得到酸度阈值;

[0106]

漫反射吸收处理单元,用于对所述敏化漫反射图像进行去除背景、滤波去噪,光照不均匀校正处理,得到处理后漫反射图像和敏化漫反射吸收序列;

[0107]

敏化浓度拟合模型单元,用于利用非线性最小二乘法建立所述光衰减系数与敏化物料的胶体浓度的敏化浓度拟合模型;

[0108]

均匀分散阈值计算单元,用于对所述处理后漫反射图像计算得到敏化分散序列,并根据所述敏化漫反射吸收序列和敏化分散序列,计算得到均匀分散阈值。

[0109]

所述一种基于近红外光谱的乳化炸药制备系统可以运行于桌上型计算机、笔记本电脑、掌上电脑及云端数据中心等计算设备中。所述一种基于近红外光谱的乳化炸药制备系统包括,但不仅限于,处理器、存储器。本领域技术人员可以理解,所述例子仅仅是一种基于近红外光谱的乳化炸药制备方法及系统的示例,并不构成对一种基于近红外光谱的乳化炸药制备方法及系统的限定,可以包括比例子更多或更少的部件,或者组合某些部件,或者不同的部件,例如所述一种基于近红外光谱的乳化炸药制备系统还可以包括输入输出设备、网络接入设备、总线等。

[0110]

所称处理器可以是中央处理单元(central processing unit,cpu),还可以是其

他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立元器件门电路或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等,所述处理器是所述一种基于近红外光谱的乳化炸药制备系统的控制中心,利用各种接口和线路连接整个一种基于近红外光谱的乳化炸药制备系统的各个分区域。

[0111]

所述存储器可用于存储所述计算机程序和/或模块,所述处理器通过运行或执行存储在所述存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现所述一种基于近红外光谱的乳化炸药制备方法及系统的各种功能。所述存储器可主要包括存储程序区和存储数据区,其中,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

[0112]

尽管本公开的描述已经相当详尽且特别对几个所述实施例进行了描述,但其并非旨在局限于任何这些细节或实施例或任何特殊实施例,从而有效地涵盖本公开的预定范围。此外,上文以发明人可预见的实施例对本公开进行描述,其目的是为了提供有用的描述,而那些目前尚未预见的对本公开的非实质性改动仍可代表本公开的等效改动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。