1.本发明属于催化剂制备技术领域,具体地涉及一种加氢脱硫催化剂及其制备方法。

背景技术:

2.石油及其产品作为主要的能源和日用化工品原料来源,是整个国家发展的重要支撑。同时伴随着汽车工业的快速发展,以及汽车保有量在国内的大幅度增加,汽车尾气排放产生的有害污染物以及对空气的污染,得到了国家和社会的广泛关注。因此,作为汽车以及化工产业主要原料的石油,尤其是石油中的有害组分需要进一步消减。同时,近年来国家加大了生态环境的治理,基于此,我国也加快了汽油质量升级的步伐。

3.在我国的石油产业中需要加工含硫较高的催化裂化汽油。因此我国油品质量的提高关键在于催化裂化汽油的清洁化,即降低催化裂化汽油中的硫含量。

4.加氢脱硫技术是目前工业上最常用的脱硫技术。而加氢脱硫催化剂作为加氢脱硫技术中的最重要部分,直接影响着整体的脱硫程度。目前,油品中的含硫物质主要为含硫有机物,包括噻吩,苯并噻吩,二苯并噻吩等。

5.传统的金属硫化物催化剂(como,nimo负载到γ-al2o3) 通过催化加氢,依然是目前工业上实现油品加氢脱硫的有效途径。其中,提高co-mo-s相在全部co物种中所占比例,被认为是提高催化剂活性的有效方法之一。

6.cn109420504a公开了一种催化裂化汽油加氢脱硫催化剂及制备方法,但该方案中未明确关联氧化铝载体形貌以及负载物种对加氢脱硫催化活性的影响。cn107081155b公开了一种用于催化裂化汽油加氢脱硫的催化剂及制备方法,催化剂具有如下组成:具有大孔结构的氧化铝载体 (78.0~94.0m%),氧化钴(2.0~10.5m%),氧化钼(2.5~15.0m%),相应催化剂的脱硫率为82.9%。

技术实现要素:

7.本发明提供了一种加氢脱硫催化剂及其制备方法。本发明通过控制催化剂载体晶面结构以及硫化物种间的协同作用,提高了催化剂的加氢脱硫活性,能够显著提高加氢脱硫反应的转化率和产品选择性。发明人经研究发现,采用了具有特定暴露晶面{110}的六方片结构的al2o3,使co/mo氧化物前体具有特殊的表面形态,通过控制氧化物前驱态的结构差异可有效提升硫化程度以及在催化剂表面上活性硫物种(mos2 co9s8 comos)的含量。而且多种硫化物种间的有效协同效应使其呈现最高的催化活性,并不是本领域常规认为的单一的硫化物种(包括comos)决定整体加氢脱硫性能。

8.本发明的加氢脱硫催化剂包括六方片状氧化铝载体和活性金属硫化物,其中,活性金属硫化物包括mos2、co9s8和comos。基于x射线光电子能谱(以下简称xps)分析,以所有表面元素的总摩尔数为基准(100%), (mos2 co9s8 comos)占比为1.9%~8.0%,优选为5.0%~6.0%。

9.本发明的六方片状氧化铝载体为γ-al2o3,通过xrd与tem表征测定为单晶结构,呈六方片状,包括上下相对的两个六边形{110}晶面,其中一组相对矩形侧面{111}晶面,另外两组相对矩形侧面为{100}晶面;其中六方片上下面的径向尺寸约为0.1~2.3μm,六方片厚度约为10~110nm;以六方片的表面积为基准,其中{110}晶面占比约为87%~92%,{111}晶面占比约为4%~6%和{100}晶面占比约为4%~7%,六边形的夹角范围为104

°

~128

°

。

10.本发明的六方片状氧化铝载体的比表面积为52~239m2/g,优选90~200m2/g,孔容为0.05~0.82cm3/g,优选0.40~0.70cm3/g,平均孔径约为3.8~9.8nm,优选4.5~9.0nm。

11.本发明的加氢脱硫催化剂的制备方法,包括如下内容:(1)六方片状氧化铝载体的制备:将铝源水溶液与离子液体均匀混合,逐滴加入碳酸铵溶液,滴加完毕后,进行水热处理,水热处理后,洗涤干燥、焙烧,得到六方片状氧化铝载体;(2)moco活性组分负载:将含有mo、co金属溶液浸渍载体表面,干燥,热处理后得到氧化态催化剂;(3)预硫化:将氧化态催化剂进行硫化处理,得到所述加氢脱硫催化剂。

12.本发明方法中,步骤(1)所述的铝源为氯化铝、硝酸铝或硫酸铝等可溶性铝源中的一种或多种,浓度为0.4~1.6mol/l,优选0.4~0.8mol/l。

13.本发明方法中,步骤(1)所述的离子液体为氯化1-丁基-2,3-二甲基咪唑([bdmim]cl),浓度为0.2~1.6mol/l。

[0014]

本发明方法中,步骤(1)所述的所述铝盐以其中铝离子物质的量与离子液体的摩尔比为2:1~8:1,优选2:1~4:1。

[0015]

本发明方法中,步骤(1)所述的所述碳酸铵溶液的浓度为3~5mol/l,优选4~5mol/l。

[0016]

本发明方法中,步骤(1)所述的水热处理条件为:温度为160~200℃,时间为6~24小时;该过程一般在水热反应釜中进行。

[0017]

本发明方法中,步骤(1)所述的干燥条件为:温度为60~80℃,时间为6 ~12小时。

[0018]

本发明方法中,步骤(1)所述的焙烧条件为:温度为500~700℃,时间为3~5小时,升温速率为2~5℃/min,焙烧气氛一般在空气气氛下进行。

[0019]

本发明方法中,步骤(2)可以采用(nh4)6mo7o

24

∙

4h2o和(co(no3)3∙

6h2o盐溶液,采用室温饱和浸渍法。mo盐浓度 0.4~2.0mol/l,优选0.5~1.5 mol/l;co盐浓度0.5~3.7mol/l,优选0.6~3.0mol/l。

[0020]

本发明方法中,步骤(2)所述的干燥条件为:空气氛中温度为60~100℃,优选70~90℃,时间为8~12小时。

[0021]

本发明方法中,步骤(2)所述的热处理条件为:空气氛中温度为400~470℃,优选420~450℃,时间为1~6小时。

[0022]

本发明方法中,步骤(3)所述的硫化条件为本领域技术人员熟知,如可以采用硫化剂10% h2s/h2,从室温升至温度为380~420℃,优选390~400℃,保持时间2~6小时。

[0023]

本发明的加氢脱硫催化剂适用于轻质馏分油的加氢脱硫反应。

[0024]

本发明的优势在于:(1)本发明催化剂是在六方片状氧化铝载体上担载活性金属形成了催化剂相对含量 (mos2 co9s8 comos) 具有相对较高含量,使得三种硫化物之间共

同作用,促进了催化剂活性的提高。(2)解决了现有技术中脱硫率低、脱硫选择性差等问题,本发明催化剂用于二苯并噻吩的加氢脱硫反应中,具有较高的加氢脱硫选择性、bp选择性分别为97.9%、96.0%。(3)本发明制备工艺简单,易于实现。

附图说明

[0025]

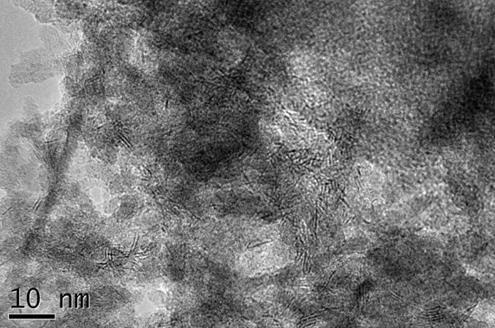

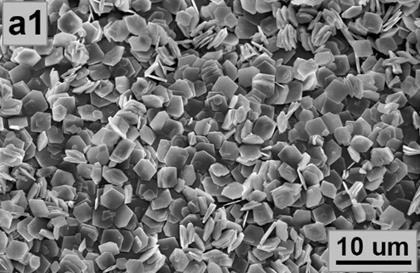

图1~2是实施例1样品的扫描电子显微镜图。

[0026]

图3~12是实施例1~10的加氢脱硫反应活性与反应温度关系图。

[0027]

图13~15是实施例1~5的x射线光电子能谱图。

[0028]

图16、17是对比例1、2样品的扫描电子显微镜图。

[0029]

图18、19是对比例1、2样品的加氢脱硫反应活性与反应温度关系图。

具体实施方式

[0030]

下面通过实施例进一步说明本发明方案及效果,但并不构成对本发明的限制。

[0031]

x射线光电子能谱的测试条件:样品的x射线光电子能谱是在phi 5000 versa probe 光电子能谱仪上测得的。单色al kα源 (1486.6 ev),功率25 w。样品在室温下于超高真空室中( 《5x10-7

pa) 抽空一夜。元素的电子结合能以c1s峰(284.6 ev)校正。原始谱线经分峰处理,面积经wanger因子校正,以确定不同表面元素的相对含量。

[0032]

扫描电子显微镜的测试条件:样品的扫描电镜照片是在日立s-4800型扫描电镜上测得的,加速电压为10 kv,采用二次电子模式采集影像。

[0033]

加氢脱硫反应性能测试:催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260~340℃,反应压力2mpa, 反应原液采用包含有0.4~1.72m%的二苯并噻吩dbt(700~3000 ppm)的十氢萘溶液为模型化合物。首先将催化剂压片成型,破碎后,筛分为40~60目的催化剂颗粒。采用内径φ6的不锈钢反应器,底端垫有滤网,加入5g粒径为20~40目的石英砂,加入一定质量催化剂,此时催化剂位于反应炉的恒温区,再加入5g的石英砂。首先采用n2对反应管路进行气密性检测,气密性完好后,切换到h2,设定一定的气体流速,采用平流泵将反应原液泵入预热炉(250℃),而反应炉以5℃/min升温到初始反应温度260℃,随后稳定12h,而后每隔2h从反应器尾端接液收集,直到反应结束,关闭h2,随后用n2进行吹扫,并泵入环己烷对管路进行清洗。加氢脱硫反应性能评价:采用fid、fpd检测器分别分析产物的选择性与转化率,其中采用fid检测器分析反应产物中的联苯(bp) 与环己基苯 (chb),采用fpd检测器分析反应产物中的硫含量。表1是催化剂的x射线光电子能谱数据表。表2是催化剂的加氢脱硫活性对比数据表。

[0034]

实施例1称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。图1为本实施例制备的al2o3的扫描电子显微镜图。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围

为109

°

~123

°

。

[0035]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图3所示,最高加氢脱硫转化率为95.8%,其中bp占96.7%,chb占比3.3%。图13~15中a1,b1,c1为实施例1的x射线光电子能谱,结合表1,可以看出在催化剂表面mos2占全部mo物种的89.8%, co9s8 comos占全部co物种的81.3%。 (mos2 co9s8 comos)占总表面量的5.0~6.0%,具有相对较高的比例。

[0036]

实施例2称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0037]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载15%的mo以及3%的co。样品整体于90℃下干燥12h,随后于420℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至390℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6 h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图4所示,最高加氢脱硫转化率为67.9%,其中bp占99.5%,chb占比0.5%。图13~15中a2,b2,c2为实施例2的x射线光电子能谱,结合表1,可以看出在催化剂表面mos2占全部mo物种的84.9%, co9s8 comos占全部co物种的67.2%。

[0038]

实施例3称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0039]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的

(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载5%的mo以及3%的co。样品整体于85℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6 h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图5所示,最高加氢脱硫转化率为78.3%,其中bp占99.4%,chb占比0.6%。图13~15中a3,b3,c3为实施例3的x射线光电子能谱,结合表1,可以看出在催化剂表面mos2占全部mo物种的85.1%, co9s8 comos占全部co物种的69.0%。

[0040]

实施例4称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0041]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及5%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图6所示,最高加氢脱硫转化率为83.6%,其中bp占99.8%,chb占比0.2%。图13~15中a4,b4,c4为实施例4的x射线光电子能谱,结合表1,可以看出在催化剂表面mos2占全部mo物种的84.6%, co9s8 comos占全部co物种的70.7%。

[0042]

实施例5称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0043]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及1%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室

温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图7所示,最高加氢脱硫转化率为69.2%,其中bp占99.7%,chb占比0.3%。

[0044]

结合表1,可以看出在催化剂表面mos2占全部mo物种的86.0%,co9s8 comos占全部co物种的65.7%。(mos2 co9s8 comos)占总表面量的1.9~2.3%,具有相对较低的比例,加氢脱硫活性相对一般(图13中a5,b5,c5)。

[0045]

实施例6称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0046]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速5.3h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图8所示,最高加氢脱硫转化率为97.6%,其中bp占95.3%,chb占比4.7%。

[0047]

实施例7称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0048]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速21.3h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图9所示,最高加氢脱硫转化率为91.5%,其中bp占97.4%,chb占比2.6%。

[0049]

实施例8称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0050]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速42.6h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图10所示,最高加氢脱硫转化率为50.7%,其中bp占96.1%,chb占比3.9%。

[0051]

实施例9称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0052]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6h-1

,反应原液采用包含有0.86%的二苯并噻吩dbt(1500 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图11所示,最高加氢脱硫转化率为92.9%,其中bp占88.3%,chb占比11.7%。

[0053]

实施例10称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.19g(0.2 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。该实施例制备的al2o3上下

面的径向尺寸约为0.8μm,厚度约为30nm;其中{110}晶面占比为92%,{111}晶面占比为4%和{100}晶面占比为4%,六边形的夹角范围为109

°

~123

°

。

[0054]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6h-1

,反应原液采用包含有1.72%的二苯并噻吩dbt(3000 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图12所示,最高加氢脱硫转化率为83.6%,其中bp占81.1%,chb占比18.9%。

[0055]

对比例1称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。铝盐与离子液体摩尔比为2:1,整体搅拌1h(不引入离子液体)。随后逐滴加入5ml溶解完全的5mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。图16为本实施例制备的al2o3的扫描电子显微镜图。该实施例制备的al2o3为不规则的片状结构。

[0056]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min,得到催化剂a。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6 h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图18所示,最高加氢脱硫转化率为83.8%,其中bp占98.0%,chb占比2.0%。

[0057]

对比例2称取0.48g (0.4mol/l)alcl3·

6h2o溶解于5ml去离子水,整体搅拌1h。加入0.75g(0.8 mol/l)离子液体[bdmim]cl,铝盐与离子液体摩尔比为2:1,整体搅拌1h。随后逐滴加入10ml溶解完全的10mol/l (nh4)2co3溶液,滴加完全后,整体反应1h,转入反应釜中水热反应,水热温度200℃,水热时间12h,结束后自然冷却,离心洗涤,于60℃下干燥12h。干燥后样品于马弗炉中,热处理3h,热处理温度500℃,升温速率5℃/min。图17为本实施例制备的al2o3的扫描电子显微镜图,该实施例制备的al2o3为短棒状结构,同时为多晶结构,晶面结构杂乱。

[0058]

称取1g的以上条件制备的γ-al2o3,采用等体积浸渍法,浸渍液包括一定量的(nh4)6mo7o

24

·

7h2o和的co(no3)2·

6h2o,最终在γ-al2o3表面负载10%的mo以及3%的co。样品整体于80℃下干燥12h,随后于450℃下热处理2h,升温速率2℃/min,得到催化剂c。将催化剂初产物置于h2s/h2气氛中进行硫化,得到所述加氢脱硫催化剂。硫化气氛为10% h2s/h2,

升温条件从室温升至400℃,保持时间2h,升温速率5℃/min。催化剂性能评价在高压固定床微反应装置上进行。反应温度范围260℃~340℃,反应压力2mpa,反应空速10.6 h-1

,反应原液采用包含有0.4%的二苯并噻吩dbt(700 ppm)的十氢萘溶液中为模型化合物。催化剂的加氢脱硫转化率随温度变化关系如图19所示,最高加氢脱硫转化率为73.2%,其中bp占80.8%,chb占比19.2%。由表1可见,在催化剂表面mos2占全部mo物种的77.5%, co9s8 comos占全部co物种的72.1%。 (mos2 co9s8 comos) 占总表面量的2.2~2.4%,具有相对较低的比例,加氢脱硫活性一般。

[0059]

表1 部分实施例、对比例催化剂的x射线光电子能谱数据表2 部分实施例、对比例催化剂的加氢脱硫活性对比

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。