1.本发明涉及食品技术领域,尤其涉及一种发酵茶、其制备方法和在食品中的应用。

背景技术:

2.近年来发酵类食品,特别是含乳的活菌型发酵食品广为流行,受到消费者的亲昵,成为广大消费者膳食结构中重要的组成部分。该类食品的流行,其原因为大量的研究结果表明:活性乳酸菌具有维持肠道菌群生态平衡、阻止致病菌对肠道的入侵和定殖、降低胆固醇、增强免疫功能、抗癌、降血压等功能作用。

3.然而,目前市售的活菌型发酵食品,例如发酵乳、活菌型乳饮料,在货架期内活菌数下降,导致产品不符合法规要求,同时活菌数的减少使得该类产品的益生效果大打折扣。如何最大限度的维持,甚至提高发酵食品货架期内的活菌数,无论从消费端还是生产企业,都是想要迫切解决的问题。

4.保持或促进乳酸菌活菌数增殖的机理大致包括两类:1.添加具有促进乳酸菌生长繁殖的物质,例如碳源类,氮源类、维生素、微量元素、益生元等具有生长促进作用的物质;2.添加特定物质削弱乳酸菌生存环境中不利的因子,进而维持乳酸菌的活菌数或促进乳酸菌的增殖。

5.专利申请号201080039225.8(乳杆菌属乳酸菌的增殖促进剂和/或存活性提高剂),利用κ~酪蛋白糖巨肽等物质,促进乳酸菌的增殖以缩短发酵时间,并且提高发酵乳储藏期间的乳酸菌存活性。专利申请号200880003552.0(乳酸菌存活性提高剂),通过提出添加锰元素来提高乳酸菌存活性。

6.上述技术方案在一定程度上能够维持或提高乳酸菌的活菌数,但存在工艺复杂、实现难度大、或者添加物影响产品口感或稳定性、或添加物成本高等问题,同时,因乳酸菌生存环境错综复杂,仅从其中一方面去解决该问题的技术手段效果均不够有效。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种发酵茶的制备方法,本发明提供的发酵茶可以提高食品货架期内的有益菌数和/或降低食品货架期内的致病菌数。

8.本发明提供了一种发酵茶的制备方法,包括如下步骤:

9.a)茶和水混合,得到茶基底液,而后酶解,得到酶解后的茶基底液;

10.b)将酶解后的茶基底液杀菌处理,得到杀菌后的茶基底液;

11.c)将微生物接种至杀菌后的基底液中,发酵,得到发酵茶;所述微生物为乳酸菌和醋酸菌中的一种或几种。

12.优选的,所述步骤a)还包括在茶基底液中添加氮源、碳源、维生素和微量元素中的一种或几种;

13.所述步骤a)中茶和水的质量比为1:100~5:5;优选为1:9~3:7;

14.所述碳源选自葡萄糖、果糖、白砂糖和低聚糖中的一种或几种;所述氮源选自蛋白

胨、牛肉膏、酵母膏、玉米浆、氨基酸和无机氮中的一种或几种。

15.优选的,所述酶选自蛋白酶、纤维素酶、半纤维素酶、单宁酶、糖苷分解酶和淀粉酶中的一种或几种;所述酶的添加量占所述茶基底料的质量百分比为0.3

‰

~3

‰

;所述酶解温度为37℃~55℃;所述酶解时间为10min~120min;

16.优选的,所述酶为单宁酶、糖苷分解酶和半纤维素酶。

17.优选的,所述单宁酶、糖苷分解酶和半纤维素酶的质量比(1~5):(1~4):(1~2)。

18.优选的,所述步骤b)中杀菌处理的温度为80℃~140℃;杀菌处理的时间为5s~600s;

19.所述乳酸菌为干酪乳杆菌、副干酪乳杆菌、加氏乳杆菌、嗜酸乳杆菌、乳脂乳杆菌、瑞士乳杆菌、唾液乳杆菌、发酵乳杆菌、德氏乳杆菌保加利亚亚种、德氏乳杆菌德氏亚种、约翰逊氏乳杆菌、嗜热链球菌、鼠李糖乳杆菌、乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种、植物乳球菌和棉子糖乳球菌中的一种或几种;

20.所述醋酸菌为木醋杆菌、葡萄糖酸杆菌、葡萄糖醋酸菌、醋化醋杆菌和巴氏醋杆菌中的一种或几种;

21.微生物的接种量为0.005%~1%;所述发酵的温度为25℃~43℃;所述发酵的时间为4h~240h;发酵终点的ph值为2.0~4.6;

22.优选的,所述微生物为植物乳杆菌、嗜酸乳杆菌和木醋杆菌。

23.优选的,所述植物乳杆菌、嗜酸乳杆菌和木醋杆菌的活菌数比为(1~3):(1~3):(1~3)。

24.本发明提供了一种发酵茶,由上述技术方案任意一项所述的制备方法制备得到。

25.本发明一种发酵茶提取物,由上述技术方案任意一项所述的制备方法制备得到的发酵茶提取得到。

26.本发明提供了上述任意一项所述的制备方法制备得到的发酵茶或上述技术方案所述的发酵茶提取物在提高食品货架期内的有益菌数和/或降低食品货架期内的致病菌数的应用。

27.本发明提供了一种液体食品,包括上述技术方案任意一项所述的制备方法制备得到的发酵茶或上述技术方案所述的发酵茶提取物。

28.本发明提供了一种含有发酵茶/发酵茶提取物的发酵乳,包括:由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种、牛奶、甜味剂和稳定剂制得;

29.所述发酵茶的添加量为5wt%~70wt%。

30.本发明提供了一种含有发酵茶/发酵茶提取物的乳酸菌饮料,包括:

31.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种、牛奶和稀释基液制得;所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。

32.本发明提供了一种含有发酵茶/发酵茶提取物的发酵植物基产品,包括:

33.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种和植物基基料混合制得;

34.所述植物基是大豆、椰子、杏仁、核桃、巴旦木、开心果、夏威夷果、红豆、黑豆和豌

豆中的一种或几种;

35.所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。

36.本发明提供了一种含有发酵茶/发酵茶提取物的发酵果汁/活菌果汁,包括:

37.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种和果蔬汁/浆基料混合制得;所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。

38.与现有技术相比,本发明提供了一种发酵茶的制备方法,包括如下步骤:a)茶和水混合,得到茶基底液,而后酶解,得到酶解后的茶基底液;b)将酶解后的茶基底液杀菌处理,得到杀菌后的茶基底液;c)将微生物接种至杀菌后的基底液中,发酵,得到发酵茶;所述微生物为乳酸菌和醋酸菌中的一种或几种。本发明人发现,采用本发明的微生物对茶进行发酵处理后,同时结合酶解工艺,使得该发酵茶/发酵茶提取物能够加速食品的发酵过程,同时含有发酵茶的发酵食品在货架期内活菌数保持稳定或提高。另外,还发现含有发酵茶的发酵食品,货架期内霉菌、酵母菌等致病菌降低。

具体实施方式

39.本发明提供了一种发酵茶、其制备方法和在食品中的应用,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

40.本发明提供了一种发酵茶的制备方法,包括如下步骤:

41.a)茶和水混合,得到茶基底液,而后酶解,得到酶解后的茶基底液;

42.b)将酶解后的茶基底液杀菌处理,得到杀菌后的茶基底液;

43.c)将微生物接种至杀菌后的基底液中,发酵,得到发酵茶;所述微生物为乳酸菌和醋酸菌中的一种或几种。

44.本技术中所述的发酵茶是指经过发酵的茶,具体的是指后发酵茶。所述的后发酵茶是指在适当的水分和温度等条件下,利用微生物对茶进行发酵。

45.本技术中所述的茶是指山茶科的灌木或小乔木,学名:camellia sinensis(l.)o.ktze。对于茶的品种不限定,可以是世界范围内栽培的任一品种的茶,可以是茶的叶、茎,优选茶的叶子。所述的茶叶可以是茶的鲜叶,也可是采摘后的鲜茶叶进行冷冻、冷藏后再使用,也可以是经常规炒青或发酵等工艺处理过的茶,例如绿茶、红茶、乌龙茶、白茶、黄茶、黑茶、煎茶、焙茶、玉露茶、冠茶、碾茶等。所述的茶叶还可以是经过处理后的、具有一定粒度的茶粉,例如经过剪碎、粉碎、磨碎、超声粉碎、超微粉碎、低温粉碎、冻干后粉碎等处理的茶粉,对于茶粉的粒度不限定。

46.在本发明的一方面,可以直接将该产物应用到经过发酵的食品中,还可参与食品的发酵过程。

47.本发明还提供了一种发酵茶提取物,由上述技术方案任意一项所述的制备方法制备得到的发酵茶提取得到。

48.本发明还可依据需求对发酵茶做进一步处理获得发酵茶提取物,所述发酵茶提取

物可以是发酵茶经提取溶剂提取后,进一步经过过滤、浓缩、分离或干燥过程中的一项或多项过程来获得。所述发酵茶提取物可通过水或有机溶剂对发酵茶进行提取来制备。具体地,可通过使用选自水、c1~c6无水或水合低级醇、丙酮、丁二醇、乙酸乙酯、乙酸二乙酯、二乙醚、苯、氯仿和己烷中的任意一种或多种提取溶剂对发酵茶进行提取来制备所述发酵茶提取物。包括但不限于无水乙醇。本发明对于具体的提取条件不进行限定,本领域技术人员熟知的即可。

49.本发明提供的发酵茶的制备方法首先将茶和水混合,得到茶基底液。

50.本发明将所述的茶(0.1wt%~50wt%)与纯水按混合、溶解搅拌,优选的茶和水的质量比为1:100~5:5;优选为1:9~3:7。其中,所述的茶可以是上述单一品种的茶,也可以是2种及以上茶的拼配。依据实际需求可以对所述的茶进行破碎处理。优选粉碎至40~100目。如采用茶鲜叶或完整的干茶叶,还可以采用公知的茶浸提手段处理后再发酵,例如60℃~100℃,5min~60min,优选为80℃~90℃,30min~60min。

51.将茶基底液酶解,得到酶解后的茶基底液。

52.对上述的茶基底液进行酶解处理,所述的酶优选为蛋白酶、纤维素酶、半纤维素酶、单宁酶、糖苷分解酶和淀粉酶中的一种及组合物。本发明所述酶的添加量优选占所述茶基底料的质量百分比为0.3

‰

~3

‰

;更优选为0.8

‰

~2.8

‰

;最优选为1

‰

~2.5

‰

;对茶基底料进行酶解处理,提高茶叶中活性物质的溶出率,甚至形成新的活性物质。本发明优选添加单宁酶、糖苷分解酶、半纤维素酶中的一种及以上进行处理,更进一步优选的比例单宁酶:糖苷分解酶:半纤维素酶为(1~5):(1~4):(1~2)。最优选为(2~5):(2~4):(1~2)。酶解温度优选为37℃~55℃,更优选为40℃~50℃,酶解时间优选为10min~120min;更优选为20min~110min。

53.实际应用过程中可以依据酶的最佳酶解条件、生产设备情况和效率决定酶解温度和时间。

54.为了加快茶的发酵过程,还可以在茶基底液中添加氮源、碳源、维生素、微量元素中的一种及以上,其中所述碳源选自葡萄糖、果糖、白砂糖和低聚糖中的一种或几种;所述氮源选自蛋白胨、牛肉膏、酵母膏、玉米浆、氨基酸和无机氮中的一种或几种。本发明优选添加0.1%~10wt%的葡萄糖,更优选1~5wt%的葡萄糖。

55.将酶解后的茶基底液杀菌处理,得到杀菌后的茶基底液。

56.本发明杀菌处理的温度优选为80℃~140℃;更优选为95℃~100℃;杀菌处理的时间优选为5s~600s;更优选为300s~400s。

57.而后将微生物接种至杀菌后的基底液中。

58.本技术中用于制造发酵茶的微生物是指乳酸菌、醋酸菌中的一种及两者的组合物,其中所述的乳酸菌为干酪乳杆菌(lactobacillus casei)、副干酪乳杆菌(lactobacillus paracasei)、加氏乳杆菌(lactobacillus gasseri)、嗜酸乳杆菌(lactobacillus acidophilus)、乳脂乳杆菌(lactobacillus cremoris)、瑞士乳杆菌(lactobacillus helveticus)、唾液乳杆菌(lactobacilluss alivarius)、发酵乳杆菌(lactobacillus fermentum)、德氏乳杆菌保加利亚亚种(lactobacillus delbrueckiisubsp.bulgaricus)、德氏乳杆菌德氏亚种(lactobacillus delbrueckiisubsp.delbrueckii)、约翰逊氏乳杆菌(lactobacillus johnsonii)等乳杆菌

属细菌;嗜热链球菌(streptococcus thermophilus)、鼠李糖乳杆菌(lactobacillus rhamnosus)、乳酸乳球菌乳酸亚种(lactococcus lactissubsp.lactis)、乳酸乳球菌乳脂亚种(lactococcus lactissubsp.cremoris)、植物乳球菌(lactococcus plantarum)、棉子糖乳球菌(lactococcusraffinolactis)。这些乳酸菌之中,优选植物乳酸菌、嗜酸乳杆菌、副干酪乳杆菌中的一种及以上。所述醋酸菌是指木醋杆菌(acetobacter xylinus)、葡萄糖酸杆菌、葡萄糖醋酸菌、醋化醋杆菌、巴氏醋杆菌(acetobacter pasteurianus)中的一种或几种的组合。优选:木醋杆菌。进一步优选为:植物乳杆菌、嗜酸乳杆菌和木醋杆菌的组合,更进一步优选的菌种比例为植物乳杆菌、嗜酸乳杆菌和木醋杆菌为(1~3):(1~3):(1~3);最优选的,菌种比例为植物乳杆菌、嗜酸乳杆菌和木醋杆菌为(2~3):(2~3):(2~3);

59.本发明微生物的接种量优选为0.005%~1%;更优选为0.1%~0.9%;最优选为0.1%~0.6%;特别优选为0.35%~0.6%;本发明所述接种前经过菌种活化的步骤,所述接种是指将活化后的菌液接种至发酵基质的过程。所述接种量是指活化后菌液占发酵基质的体积分数。

60.接种后发酵,得到发酵茶。

61.本发明所述发酵的温度为25℃~43℃;所述发酵的时间为4h~240h;发酵终点的ph值为2.0~4.6;优选的发酵温度为37℃~40℃,发酵时间为12~36h,发酵终点的ph值为3.3~4.0。

62.任选地,本发明所述方法还包括以下步骤中的一个或多个:

63.步骤d):过滤、离心。可以依据实际需求,对步骤a或步骤c进行过滤、离心等处理,该步骤非必须,也可不进行该步骤直接使用。

64.步骤e):浓缩和/干燥,依据实际需求,可以对步骤c或步骤d进行步骤e的处理,也可以不进行,该步骤非必须。

65.步骤f):依据实际需求,可以对步骤c、步骤d或步骤e的进行灭菌处理,该步骤非必须。

66.本发明提供了一种发酵茶,由上述技术方案任意一项所述的制备方法制备得到。

67.本发明对于上述制备方法已经有了清楚的描述,在此不再赘述。

68.本发明提供了上述技术方案任意一项所述的制备方法制备得到的发酵茶上述技术方案所述的发酵茶提取物在提高食品货架期内的有益菌数和/或降低食品货架期内的致病菌数的应用。

69.本发明提供了一种液体食品,包括上述技术方案任意一项所述的制备方法制备得到的发酵茶或上述技术方案所述的发酵茶提取物。

70.本发明对于上述制备方法已经有了清楚的描述,在此不再赘述。

71.本技术提供了发酵茶及其提取物在液体食品中的应用。按实际需求,可以将依据本技术提供的技术手段获得的发酵茶添加到液体食品,所述的液体食品是指可以进行流动的任何可食用的呈现流动状态的食品。本发明所述的液体食品优选如酸奶、乳饮料、调制乳、果汁及果汁饮料、茶饮料、植物蛋白饮料、碳酸饮料等。

72.在一个方面,本技术提供了含有发酵茶及其提取物的液体食品的制作方法。

73.本发明提供了一种含有发酵茶/发酵茶提取物的发酵乳,包括:

74.由上述技术方案任意一项所述的制备方法制备得到的发酵茶、和上述技术方案所

述的发酵茶提取物中的一种或几种、牛奶、甜味剂和稳定剂制得;

75.所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%;优选可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

76.具体的,本发明提供的含发酵茶/发酵茶提取物的发酵乳的制备方法优选可以包括以下步骤:

77.步骤一:化料。

78.当生产白色发酵乳时:将牛奶加热,投入甜味剂、稳定剂、发酵茶/发酵茶提取物、常规辅料中的一种或两种以上的组合,搅拌化料;所述甜味剂包括但不限于白砂糖和葡萄糖。所述牛奶的加热温度优选为55℃~60℃;所述发酵茶的添加量为5wt%~70wt%;优选可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。优选为10wt%~30wt%。

79.所述搅拌的时间优选为30分钟~40分钟。本发明对于所述常规辅料不进行限定,本领域技术人员熟知的即可。

80.当生产褐色发酵乳时:将牛奶加热,添加甜味剂,继续升温,保温进行褐变,再将褐变好的牛奶降温,添加糖类、发酵茶/发酵茶提取物、常规辅料及稳定剂,循环搅拌,得到配好的料液;其中,所述的发酵茶及其提取物的添加量为5%~70%,优选10%~30%。所述牛奶的加热温度优选为55℃~60℃;继续升温的温度优选为90℃;保温时间优选为2h~3h;所述降温的温度优选为50℃~60℃。所述搅拌的时间优选为30分钟~40分钟。本发明对于所述稳定剂的剂型不进行限定,本领域技术人员熟知的即可。

81.步骤二:均质。对料液进行均质处理。所述均质压力为15~30mpa,均质前进行预热至60℃~70℃。

82.步骤三:灭菌,对均质后的料液进行灭菌处理;所述灭菌条件为93℃~97℃、5min~10min;

83.步骤四:降温并接种,将灭菌后的料液降温,并进行接种;所述接种温度为37℃~42℃。

84.步骤五:发酵,当料液酸度达到70~80

°

t或者ph将至4.2~4.6,终止发酵(温度和发酵时间的范围适用于大多数冷冻干燥直投式发酵剂),酸度指标、ph指标有一个达到要求即可终止发酵;

85.还可以进一步对上述发酵乳进行均质、细化等处理,得到不同粘度的发酵乳产品,也可以将上述接种后的料液灌装到单位包装中发酵后得到凝固型发酵乳。

86.本发明提供了一种含有发酵茶/发酵茶提取物的乳酸菌饮料,包括:

87.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种、牛奶和稀释基液制得;所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。优选可以为5wt%、10wt%、20wt%、3wt 0%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

88.具体的,本发明提供的含发酵茶/发酵茶提取物的乳酸菌饮料的制备方法优选可以包括以下步骤:

89.步骤一:化料及水合:将复原乳或牛奶升温并化料;所述升温的温度优选为40℃~

65℃,化料的时间为30~40min,若原料为复原乳,可以选择性水合20~40min。

90.若生产褐色乳饮料,还可以投入1~5%葡萄糖,在85℃~95℃/120分钟~180分钟完成褐变反应。

91.步骤二:均质:对料液进行均质处理;所述均质压力优选为15~30mpa,均质前预热至60℃~65℃;

92.步骤三:灭菌,对均质后的料液进行灭菌处理;所述灭菌条件优选具体为93℃~97℃、5min~10min;若生产褐色乳饮料,褐变时已同步完成灭菌,该步骤可以省略;

93.步骤四:降温并接种:将料液降温至接种温度,并进行接种;所述接种温度为37℃~42℃

94.步骤五:发酵:当酸度达到70~220

°

t时终止发酵,所述发酵时间为8~90h;温度和发酵时间的范围适用于大多数冷冻干燥直投式发酵剂;发酵时间和发酵酸度不做限制,依据产品酸度需求选择即可。

95.步骤六:均质并降温,将发酵结束的料液降温至室温,并在无菌条件下均质;所述均质压力为15~30mpa,由此得到酸奶基料;该步骤非必须,依据产品口感粘稠度、稳定剂的添加量、货架期等因素进行选择。

96.步骤七:制备酸奶基料稀释液,加入白砂糖、稳定剂、甜味剂、酸味剂、香精等中的一种或两种以上的组合制备稀释液,然后进行95℃/300秒的巴氏杀菌,杀菌后降温至30℃以下备用;

97.步骤八:配制饮料,酸奶基料的添加量为活性乳酸菌饮料总重的10%~80%,同时添加上述酸奶基料稀释液,然后对该混合液进行低温均质,均质压力为15~30mpa,得到乳酸菌饮料。

98.在实施过程中,发酵茶可以选择在奶基发酵阶段添加,即在步骤一添加,参与奶基发酵过程,也可在步骤七或步骤八添加,发酵茶及提取物不参与奶基发酵过程,本发明对发酵茶的添加顺序不进行限制。

99.发明人发现,如果发酵茶在奶基发酵阶段添加,可缩短奶基发酵的时间,同时对于乳饮料产品货架期内的活菌数有维持或提高作用;若发酵茶在步骤七或步骤八中添加,发酵茶可以维持或提高乳饮料产品货架期内的活菌数。

100.其中,所述的发酵茶及其提取物的添加量为5wt%~70wt%,优选10wt%~30wt%。可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

101.在一个方面,本技术的发明人发现,将发酵茶及其提取物应用在发酵植物基的产品中,例如大豆酸奶、椰子酸奶、杏仁酸奶、巴旦木酸奶、豌豆酸奶、大豆乳酸菌饮料、椰子乳酸菌饮料、杏仁乳酸菌饮料、巴旦木乳酸菌饮料、发酵胡萝卜汁、发酵番茄汁、发酵玉米汁中、发酵梨汁等,对于产品货架期内活菌数的维持和提高均有效果。

102.本发明提供了一种含有发酵茶/发酵茶提取物的发酵植物基产品,包括:

103.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种和植物基基料混合制得;

104.本发明所述植物基是大豆、椰子、杏仁、核桃、巴旦木、开心果、夏威夷果、红豆、黑豆和豌豆中的一种或几种;

105.所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。优选可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

106.所述制备方法优选包括如下步骤:

107.步骤一:待发酵植物基基料的制备:所述的植物基是大豆、椰子、杏仁、核桃、巴旦木、开心果、夏威夷果、红豆、黑豆、豌豆等植物来源的含有蛋白质、脂肪成分的物质。其中所述的植物基可以是以上的一种及以上的搭配,本技术不进行限定。上述植物基原料直接磨浆或植物基原料粉加水复原后、经过均质工艺处理后制得植物基基料。所述均质压力50~180bar、所述杀菌参数具体为:95℃~130℃,10s~300s。此外,依据产品需求还可以添加甜味物质、稳定剂、乳化剂、香精等,以上物质非必须,按需求选择一种及以上物质添加即可。本发明所述甜味物质优选为白砂糖、果糖等公知的糖类物质、和/或代糖物质。本发明对于所述稳定剂、乳化剂、香精等不进行限定,本领域技术人员熟知即可。

108.步骤二:发酵:接种乳酸菌进行发酵,即得所述的发酵植物基酸奶产品。所述乳酸菌优选可以是植物乳杆菌、嗜酸乳杆菌、副干酪乳杆菌、鼠李糖乳杆菌、戊糖片球菌中的一种及以上,菌种的接种量为0.1

‰

~0.5

‰

,所述发酵参数为:37℃~43℃条件下保温发酵12h~48h。

109.任选地,所述方法还可以包括以下步骤:

110.步骤三:发酵植物基饮料稀释液的调配:依据产品需求,还可以对发酵植物基进行再次调配,例如加入灭菌后的糖液。所述的糖液是指含有一定甜度的液体溶液,依据产品需求也可以添加稳定剂、乳化剂、酸味剂、香精等,以上物质非必须,按需求选择一种及以上物质添加即可。

111.步骤四:活菌型发酵植物基饮料的配制:在无菌条件下将上述糖液与发酵植物基按比例混合后,均质处理后灌装,即得所述的活菌型发酵植物基饮料。所述均质压力50~180bar;其中,发酵植物基的占比可以是5wt%~90wt%。

112.其中,所述的发酵茶及提取物可以在步骤一中添加,也可以在步骤三、步骤四添加。本发明发酵茶及其提取物的添加量为5wt%~70wt%,优选为10wt%~30wt%。

113.本发明提供了一种含有发酵茶/发酵茶提取物的发酵果汁/活菌果汁,包括:

114.由上述技术方案任意一项所述的制备方法制备得到的发酵茶和上述技术方案所述的发酵茶提取物中的一种或几种和果蔬汁/浆基料混合制得;所述发酵茶/发酵茶提取物的添加量为5wt%~70wt%。优选可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

115.所述制备方法优选包括如下步骤:

116.步骤一:待发酵果蔬汁基料的制备:果蔬汁和/或浆经过均质处理获得。所述均质压力50~180bar、杀菌参数具体为:95℃~130℃,10s~300s;本发明所述的果蔬汁/浆可以由新鲜的水果、蔬菜打浆和/或榨汁后获得,也可用浓缩果蔬汁/浆还原后获得,果蔬汁/浆可以为单一种类的果蔬汁/浆,也可以是两种及以上果蔬汁/浆的混合物,本发明对于果蔬汁/浆的种类及搭配不进行限制。

117.为了加快发酵过程,发酵果蔬汁基料中还可以添加碳源、氮源、微量元素等公知的发酵促进剂。

118.步骤二:发酵:接种乳酸菌进行发酵,所属的乳酸菌可以是植物乳杆菌、嗜酸乳杆菌、副干酪乳杆菌、鼠李糖乳杆菌、戊糖片球菌中的一种及以上,菌种的接种量为0.1~0.5

‰

,37~43℃条件下保温发酵12h~48h。

119.任选地,所述方法还可以包括以下步骤:

120.步骤三:未发酵果蔬汁的调配:依据口味或产品需求,还可以对发酵果蔬汁进行再次调配,例如加入未经过发酵的果蔬汁。其中所述的未发酵果蔬汁可以按本邻域公知的果蔬汁组成及加工工艺,例如单一种类的果蔬汁或两种及以上复合果蔬汁,本技术不进行限定。

121.步骤四:活菌型发酵果蔬汁配制:在无菌条件下将上述发酵果蔬汁与未发酵果蔬汁、发酵茶按一定比例混合后,均质处理后灌装,即得所述的活菌型发酵果蔬汁,所述均质压力50~180bar;

122.发酵果蔬汁与未发酵果蔬汁的比例依据产品口味和活菌数要求而定,本技术不进行限定。

123.其中,所述的发酵茶及提取物可以在步骤一中添加,也可以在步骤三或步骤四添加。本发明对于添加顺序不进行限定。本发明发酵茶及其提取物的添加量优选为5wt%~70wt%,更优选为10wt%~30w%。可以为5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%;以及上述任意两个百分数值之间的点值。

124.本发明中所述的发酵茶及其提取物可以加速发酵乳、发酵果汁、发酵植物基等食品的发酵过程;含有本发明所述发酵茶及其提取物的发酵食品,可以维持或提高货架期内乳酸菌、益生菌等活菌数;含有所述发酵茶及其提取物的发酵食品,货架期内霉菌、酵母菌等致病菌降低。

125.本发明提供了一种发酵茶的制备方法,包括如下步骤:a)茶和水混合,得到茶基底液,而后酶解,得到酶解后的茶基底液;b)将酶解后的茶基底液杀菌处理,得到杀菌后的茶基底液;c)将微生物接种至杀菌后的基底液中,发酵,得到发酵茶;所述微生物为乳酸菌和醋酸菌中的一种或几种。本发明人发现,采用本发明的微生物对茶进行发酵处理后,同时结合酶解工艺,使得该发酵茶/发酵茶提取物能够加速食品的发酵过程,同时含有发酵茶的发酵食品在货架期内活菌数保持稳定或提高。另外,还发现含有发酵茶的发酵食品,货架期内霉菌、酵母菌等致病菌降低。

126.下面结合实施例,进一步阐述本发明:本发明所有实施例和比较例原料中涉及“%”、

“‰”

均以质量计。

127.实施例1

128.1、发酵茶的制备

129.原料:红茶粉(5%)、葡萄糖(5%)、单宁酶(0.02

‰

)、糖苷分解酶(0.02

‰

)、半纤维素酶(0.01

‰

)、水(余量)

130.(1)配制茶基底料:红茶粉、葡萄糖与水混合、溶解搅拌均匀,加入单宁酶、糖苷分解酶和半纤维素酶,在45℃酶解60min。

131.(2)杀菌、降温:杀菌温度为97

±

2℃,杀菌时间为300s,杀菌后降温到37~40℃。

132.(3)接种:接种植物乳杆菌0.01%、嗜酸乳杆菌0.01%、副干酪乳杆菌0.01%到经过灭菌处理的茶基底料中。

133.(4)发酵:发酵温度为37~40℃,发酵时间为24~36h,发酵终点的ph值为3.3~4.0。

134.2.含有发酵茶的发酵乳的制备

135.原料组成:白砂糖(3%~8%)、淀粉(0.1%~0.3%)、发酵茶(0~80%)、葡萄糖(0~2%)、酸奶发酵剂(嗜热链球菌 保加利亚乳杆菌0.01%~0.05%)、牛奶(余量)

136.(1)化料:当生产白色发酵乳时:将牛奶升温至55℃~60℃,投入白砂糖、稳定剂、发酵茶、常规辅料等中的一种或两种以上的组合,搅拌30分钟~40分钟化料;

137.当生产褐色发酵乳时:将牛奶升温至50~60℃,添加葡萄糖等甜味剂,继续升温至90℃,保温2~3h进行褐变,再将褐变好的牛奶降温至50~60℃,添加糖类、发酵茶、稳定剂、常规辅料,循环搅拌30~40min,得到配好的料液;

138.(2)均质:对料液进行均质处理,均质压力为15~30mpa,均质前进行预热至60~70℃左右;

139.(3)灭菌:对均质后的料液进行灭菌处理,灭菌条件为93~97℃、5~10min;

140.(4)降温并接种:将灭菌后的料液降温至接种温度37℃~42℃,并进行接种;

141.(5)发酵:当料液酸度达到70~80

°

t或者ph将至4.2~4.6,终止发酵(温度和发酵时间的范围适用于大多数冷冻干燥直投式发酵剂),酸度指标、ph指标有一个达到要求即可终止发酵;

142.对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表1、表2、表3。

143.表1不同添加量的发酵茶对酸奶货架期内活菌数的影响

[0144][0145]

表2不同添加量的发酵茶对酸奶货架期内酵母菌的影响

[0146]

[0147][0148]

表3不同添加量的发酵茶对酸奶货架期内霉菌的影响

[0149][0150]

实施例2

[0151]

1.发酵茶制备:同实施例1

[0152]

2.制备含发酵茶的乳酸菌饮料

[0153]

酸奶基料原料组成:葡萄糖(0~2%)、酸奶发酵剂(副干酪乳杆菌0.01%~0.05%)、牛奶(余量)或复原乳10%~15% 水(余量)

[0154]

酸奶基料稀释液组成:白砂糖(3%~8%)、果胶(0~0.3%)、发酵茶(0~80%)

[0155]

(1)化料及水合:将复原乳或牛奶升温至40℃~65℃,搅拌化料30~40min,若原料为复原乳,可以选择性水合20~40min。若生产褐色乳饮料,还可以投入1%~5%葡萄糖,在85℃~95℃/120分钟~180分钟完成褐变反应。

[0156]

(2)均质:对料液进行均质处理,均质压力为15~30mpa,均质前预热至65℃左右;

[0157]

(3)灭菌,对均质后的料液进行灭菌处理,灭菌条件为93~97℃、5~10min;若生产褐色乳饮料,褐变时已同步完成灭菌,该步骤可以不进行;

[0158]

(4)降温并接种:将料液降温至接种温度37℃~42℃,并进行接种;

[0159]

(5)发酵:当酸度达到70~220

°

t时终止发酵,发酵时间为8~90h;温度和发酵时间的范围适用于大多数冷冻干燥直投式发酵剂;发酵时间和发酵酸度不做限制,依据产品酸度需求选择即可。

[0160]

(6)均质并降温,将发酵结束的料液降温至室温,并在无菌条件下均质,均质压力为15~30mpa,由此得到酸奶基料;该步骤非必须,依据产品口感粘稠度、稳定剂的添加量、货架期等因素进行选择。

[0161]

(7)制备酸奶基料稀释液,加入白砂糖、稳定剂、甜味剂、酸味剂、营养强化剂、香精、发酵茶等中的一种或两种以上的组合制备稀释液,然后进行95℃/300秒的巴氏杀菌,杀菌后降温至30℃以下备用;

[0162]

(8)配制饮料,酸奶基料的添加量为活性乳酸菌饮料总重的10%~80%,同时添加上述酸奶基料稀释液,然后对该混合液进行低温均质,均质压力为15~30mpa,得到乳酸菌饮料。

[0163]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表4、表5、表6。

[0164]

表4不同添加量的发酵茶对活性乳酸菌饮料货架期内活菌数的影响

[0165][0166]

表5不同添加量的发酵茶对活性乳酸菌饮料货架期内酵母菌的影响

[0167][0168]

表6不同添加量的发酵茶对活性乳酸菌饮料货架期内霉菌的影响

[0169][0170][0171]

实施例3

[0172]

1.制备发酵茶

[0173]

原料:茶鲜叶(5%)、葡萄糖(1%~5%)、单宁酶(0.01

‰

)、糖苷分解酶(0.01

‰

)、半纤维素酶(0.01

‰

)、水(余量)

[0174]

(1)配制茶基底料:茶鲜叶粉碎至40~100目与水混合、85℃浸提60min,降温到45℃加入单宁酶、糖苷分解酶、半纤维素酶,酶解60min,过滤去掉茶渣。

[0175]

(2)杀菌、降温:杀菌温度为95~100℃,杀菌时间为300s~400s,杀菌后降温到37~40℃。

[0176]

(3)接种:接种植物乳杆菌0.015%、嗜酸乳杆菌0.01%、副干酪乳杆菌0.02%到经过灭菌处理的茶基底料中。

[0177]

(4)发酵:发酵温度为37~40℃,发酵时间为24~36h,发酵终点的ph值为3.3~4.0。

[0178]

(5)过滤、离心:过滤离心除去大颗粒物质。

[0179]

2.制备发酵果蔬汁

[0180]

原料组成:胡萝卜汁/浆0~100%,芒果汁/浆0~100%,番茄汁/浆0~100%,梨汁/浆0~100%,苹果汁/浆0~100%等、发酵茶0~80%。

[0181]

(1)待发酵果蔬汁基料的制备:果蔬汁和/或浆经过均质(均质压力50~180bar)、杀菌(95~130℃,10s~300s)处理获得。所述的果蔬汁/浆可以由新鲜的水果、蔬菜打浆和/或榨汁后获得,也可用浓缩果蔬汁浆还原后获得,果蔬汁/浆可以为单一种类的果蔬汁/浆,也可以是两种及以上果蔬汁/浆的混合物,本发明对于果蔬汁/浆的种类及搭配不进行限制。

[0182]

(2)发酵:接种植物乳杆菌、嗜酸乳杆菌、副干酪乳杆菌、鼠李糖乳杆菌、戊糖片球菌中的一种及以上,菌种的接种量为0.01~0.05%,37℃~43℃条件下保温发酵24h~48h。

[0183]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表7、表8、表9。

[0184]

表7不同添加量的发酵茶对发酵果蔬汁货架期内活菌数的影响

[0185][0186]

表8不同添加量的发酵茶对发酵果蔬汁货架期内酵母菌的影响

[0187][0188]

表9不同添加量的发酵茶对发酵果蔬汁货架期内霉菌的影响

[0189][0190]

实施例4

[0191]

1.制备发酵茶:同实施例3中发酵茶的制备

[0192]

2.制备含有发酵果蔬汁的活菌果蔬汁

[0193]

待发酵果蔬汁原料组成:胡萝卜汁/浆0~100%,芒果汁/浆0~100%,番茄汁/浆0~100%,梨汁/浆0~100%,苹果汁/浆0~100%等果蔬汁/浆(上述端点值不全为0)。

[0194]

未发酵果蔬汁原料组成:橙汁0~100%、葡萄汁0~100%、梨汁0~100%、桃汁0~100%、芒果汁0~100%、菠萝汁0~100%、苹果汁0~100%、猕猴桃汁0~100%、山楂汁0~100%、沙棘汁0~100%、樱桃汁0~100%、石榴汁0~100%、蓝莓汁0~100%、蔓越莓汁0~100%、火龙果汁0~100%等果蔬汁/浆(上述端点值不全为0)。

[0195]

(1)待发酵果蔬汁基料的制备:果蔬汁和/浆经过均质(均质压力50~180bar)、杀菌(95~130℃,10s~300s)处理获得。所述的果蔬汁/浆可以由新鲜的水果、蔬菜打浆和/或榨汁后获得,也可用浓缩果蔬汁浆还原后获得,果蔬汁/浆可以为单一种类的果蔬汁/浆,也可以是两种及以上果蔬汁/浆的混合物,本发明对于果蔬汁/浆的种类及搭配不进行限制。

[0196]

(2)发酵:接种植物乳杆菌、嗜酸乳杆菌、副干酪乳杆菌、鼠李糖乳杆菌、戊糖片球菌中的一种及以上,菌种的接种量为0.01%~0.05%,37~43℃条件下保温发酵24~48h。

[0197]

(3)未发酵果蔬汁的调配:依据口味或产品需求,还可以对发酵果蔬汁进行再次调配,例如加入未经过发酵的果蔬汁。其中所述的未发酵果蔬汁可以按本邻域公知的果蔬汁组成及加工工艺,例如单一种类的果蔬汁或两种及以上复合果蔬汁,本技术不进行种类及比例的限定。

[0198]

(4)含有发酵果蔬汁的活菌果蔬汁配制:在无菌条件下将上述发酵果蔬汁与未发酵果蔬汁、发酵茶混合后,均质处理(均质压力50~180bar)后灌装,即得所述的活菌型果蔬汁,发酵茶的添加量为0~80%,发酵果蔬汁与未发酵果蔬汁的比例依据产品口味和活菌数要求而定,本实施例发酵果蔬汁与未发酵果蔬汁为1:1。

[0199]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表10、表11、表12。

[0200]

表10不同添加量的发酵茶对活菌型果蔬汁货架期内活菌数的影响

[0201][0202][0203]

表11不同添加量的发酵茶对活菌型果蔬汁货架期内酵母菌的影响

[0204][0205]

表12不同添加量的发酵茶对活菌型果蔬汁货架期内霉菌的影响

[0206][0207]

实施例5

[0208]

1.制备发酵茶

[0209]

原料:绿茶(5%)、葡萄糖(1%~5%)、单宁酶(0.025

‰

)、糖苷分解酶(0.02

‰

)、半纤维素酶(0.01

‰

)、乳酸菌发酵剂(0.01%~0.05%)、水(余量)

[0210]

(1)配制茶基底料:绿茶(干茶)与水混合后,85℃浸提60min,降温到45℃加入单宁酶、半纤维素酶、糖苷分解酶,酶解60min,过滤去掉茶叶。

[0211]

(2)杀菌、降温:杀菌温度为95~100℃,杀菌时间为300s~400s,杀菌后降温到37~40℃。

[0212]

(3)接种:接种植物乳杆菌0.025%、嗜酸乳杆菌0.015%、副干酪乳杆菌0.01%到经过灭菌处理的茶基底料中。

[0213]

(4)发酵:发酵温度为37~40℃,发酵时间为24~36h,发酵终点的ph值为3.3~4.0。

[0214]

2.制备发酵茶提取物

[0215]

(1)对上述方法制备的发酵茶进行溶剂提取,本实施例采用有机溶剂无水乙醇进行醇提。

[0216]

(2)对步骤(1)得到的产物进行过滤、离心:过滤离心除去大颗粒物质。

[0217]

(3)浓缩:对步骤(2)的离心上清液浓缩后,得到发酵茶提取。

[0218]

2.制备含发酵茶的发酵植物基产品

[0219]

原料组成:大豆0~100%、椰子0~100%、杏仁0~100%、核桃0~100%、巴旦木0~100%,发酵茶0~80%、稳定剂0~1%、发酵菌种(0.01%~0.05%)、水余量。

[0220]

(1)待发酵植物基基料的制备,所述的植物基是大豆、椰子、杏仁、核桃、巴旦木、开心果、夏威夷果、红豆、黑豆、豌豆等植物来源的含有较高蛋白质、脂肪成分的物质。其中所述的植物基可以是以上的一种及以上的搭配,本技术不进行限定。上述植物基原料直接磨

浆或植物基原料粉加水复原后、添加发酵茶提取物搅拌均匀后,经过均质(均质压力50~180bar)、杀菌(95~130℃,10s~300s)工艺处理后制得植物基基料。此外,依据产品需求还可以添加甜味物质(例如白砂糖、果糖等公知的糖类物质、和/或代糖物质)、稳定剂、乳化剂、香精等,以上物质非必须,按需求选择一种及以上物质添加即可。

[0221]

(2)发酵:接种乳酸菌进行发酵,所属的乳酸菌可以是植物乳杆菌、嗜酸乳杆菌、副干酪乳杆菌、鼠李糖乳杆菌、戊糖片球菌中的一种及以上,菌种的接种量为0.01~0.05%,37~43℃条件下保温发酵12~48h,即得所述的发酵植物基酸奶产品。

[0222]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表13、表14、表15。

[0223]

表13不同添加量的发酵茶对植物基酸奶货架期内活菌数的影响

[0224][0225][0226]

表14不同添加量的发酵茶对植物基酸奶货架期内酵母菌的影响

[0227][0228]

表15不同添加量的发酵茶对植物基酸奶货架期内霉菌的影响

[0229][0230]

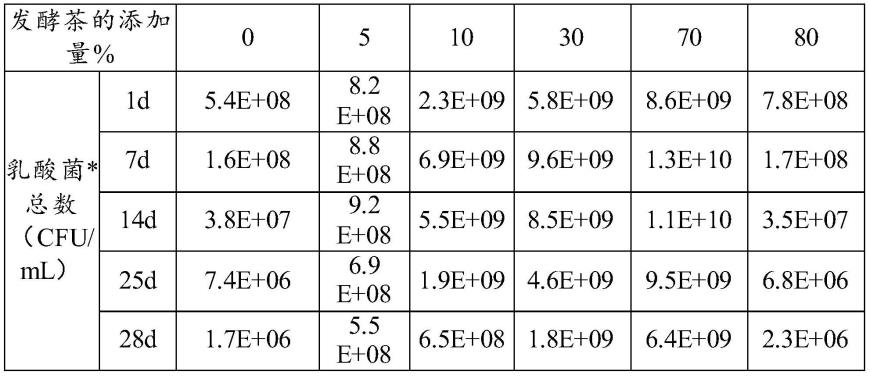

实验例6

[0231]

考察不同添加量的发酵茶对酸奶发酵速度的影响,其中酸奶原料及工艺组成与实施例1等同。测定相同发酵时间下,含有不同添加量的发酵茶的酸奶的酸度值,相同发酵时

间下,酸奶酸度值越高,表明发酵速度越快/微生物繁殖越快。

[0232]

实施例7

[0233]

考察以下方案:方案1不做酶解处理、方案2酶的组合物添加量比例为单宁酶(0.1

‰

):糖苷分解酶(0.1

‰

):半纤维素酶(0.1

‰

)、方案3酶的组合物添加量比例为单宁酶(0.5

‰

):糖苷分解酶(0.4

‰

):半纤维素酶(0.2

‰

)、方案4酶的组合物添加量比例为单宁酶(1

‰

):糖苷分解酶(1

‰

):半纤维素酶(1

‰

),发酵茶的添加量均为30%,其他同实施例1中发酵茶的制备方法。

[0234]

表16不同酶解处理的发酵茶对酸奶货架期内活菌数的影响

[0235][0236]

表17不同酶解处理的发酵茶对酸奶货架期内酵母菌的影响

[0237][0238]

表18不同酶解处理的发酵茶对酸奶货架期内霉菌的影响

[0239][0240]

[0241]

实施例8:

[0242]

考察以下方案:方案1木醋杆菌(0.5%)、方案2微生物的组合物添加量比例为植物乳杆菌(0.1%)、嗜酸乳杆菌(0.1%)、木醋杆菌(0.1%)、方案3微生物的组合物添加量比例为植物乳杆菌(0.2%)、嗜酸乳杆菌(0.15%)、木醋杆菌(0.15%)、方案4微生物的组合物添加量比例为植物乳杆菌(0.3%)、嗜酸乳杆菌(0.3%)、木醋杆菌(0.3%),发酵茶的添加量均为30%,其他同实施例1中发酵茶的制备方法。

[0243]

表19不同微生物发酵的发酵茶对酸奶货架期内活菌数的影响

[0244][0245]

表20不同微生物发酵的发酵茶对酸奶货架期内酵母菌的影响

[0246][0247]

表21不同微生物发酵的发酵茶对酸奶货架期内霉菌的影响

[0248][0249]

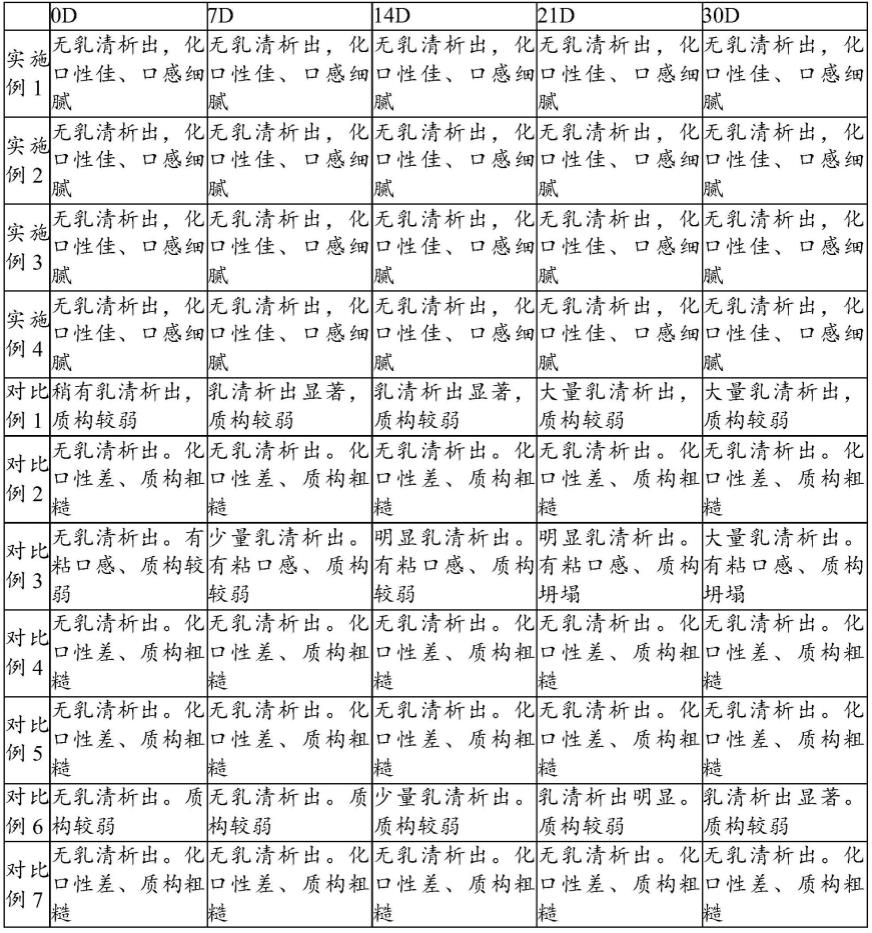

对比例1

[0250]

用低聚木糖等量替换实施例1中的发酵茶,其他与实施例1等同。

[0251]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表22、表23、表24。

[0252]

表22低聚木糖和发酵茶对酸奶货架期内活菌数的影响

[0253][0254]

表23低聚木糖和发酵茶对酸奶货架期内酵母菌的影响

[0255][0256]

表24低聚木糖和发酵茶对酸奶货架期内霉菌的影响

[0257][0258]

对比例2

[0259]

用低聚果糖等量替换实施例3中的发酵茶,其他与实施例3等同。

[0260]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表25、表26、表27。

[0261]

表25低聚果糖和发酵茶对发酵果蔬汁货架期内活菌数的影响

[0262][0263]

表26低聚果糖和发酵茶对发酵果蔬汁货架期内酵母菌的影响

[0264][0265][0266]

表27低聚果糖和发酵茶对发酵果蔬汁货架期内霉菌的影响

[0267][0268]

对比例3

[0269]

用低聚异麦芽糖等量替换实施例5中的发酵茶,其他与实施例5等同。

[0270]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表28、表29、表30。

[0271]

表28低聚异麦芽糖和发酵茶对植物基酸奶货架期内活菌数的影响

[0272][0273]

表29低聚异麦芽糖和发酵茶对植物基酸奶货架期内酵母菌的影响

[0274][0275][0276]

表30低聚异麦芽糖和发酵茶对植物基酸奶货架期内霉菌的影响

[0277]

[0278]

对比例4

[0279]

用绿茶粉等量替换实施例5中的发酵茶,其他与实施例5等同。

[0280]

对保质期内的乳酸菌活菌数、酵母菌、霉菌进行监测,具体结果见表31、表32、表33。

[0281]

表31绿茶粉和发酵茶对植物基酸奶货架期内活菌数的影响

[0282][0283]

表32绿茶粉和发酵茶对植物基酸奶货架期内酵母菌的影响

[0284][0285][0286]

表33绿茶粉和发酵茶对植物基酸奶货架期内霉菌的影响

[0287][0288]

从以上数据可以看出,含有本发明所述的发酵茶的食品,货架期内乳酸菌总数大

于不添加发酵茶的发酵食品和添加益生元的发酵食品,同时数据显示,含有本发明所述的发酵茶的食品,货架期内酵母菌和霉菌总数小于不添加发酵茶的发酵食品和添加益生元的发酵食品,因此本发明所述的发酵茶可以维持或提高货架期内乳酸菌、益生菌等活菌数;降低霉菌和酵母菌等微生物的数量。

[0289]

对比例5

[0290]

用低聚异麦芽糖等量替换实施例6中的发酵茶,其他与实施例6等同。

[0291]

下表为发酵5h时,含有不同添加量的发酵茶和含有益生元低聚异麦芽糖的酸奶的酸度。

[0292]

表34不同添加量的发酵茶和低聚异麦芽糖对酸奶发酵酸度的影响

[0293][0294]

从以上数据可以看出,相同发酵时间下,含有本发明所述的发酵茶的酸奶,发酵速度大于不添加发酵茶的发酵食品和添加益生元的酸奶,因此本发明所述的发酵茶可以加快食品的发酵速度。

[0295]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。