1.本发明涉及一种调理肉制品及其加工方法。

背景技术:

2.随着人们的生活节奏不断加快,方便食品应运而生。调理肉制品是以鲜(冻)畜、禽肉产品主要原料,添加或不添加蔬菜、水产品等,并配以一定量的变性淀粉、调味料、香辛料、三聚磷酸钠等辅料,经过预处理、滚揉、腌制、热加工、冷却,包装而成的调理肉制品。调理肉制品食用方便,经过微波快速加热处理后即可食用。目前,市场上现有的调理肉制品的加工过程中,其中肉类水分易流失,口感老化,色泽不新鲜,使得同类调理肉制品的色泽、营养和口感不理想,且贮存期较短。

技术实现要素:

3.本发明为了解决现有技术中调理肉制品的色泽、营养和口感不理想、贮存期短的缺陷,从而提供了一种调理肉制品及其加工方法。本发明的加工方法制得的调理肉制品具有良好的色泽、营养和口感,并具有较长的贮存期。

4.为了实现上述目的,本发明采用以下技术方案:

5.本发明提供一种调理肉制品的加工方法,其包括以下步骤:

6.s1、将肉和第一调味料混合,滚揉,拉油,得熟化肉;

7.其中,所述第一调味料包括以下质量份数的组分:腌制剂1~5份、盐4~10份、料酒10~20份、淀粉25~35份和水200份;

8.s2、将所述熟化肉和第二调味料混合;

9.其中,所述第二调味料包括以下质量份数的组分:盐2~5份、生抽8~13份、老抽12~15份、蚝油17~21份、鸡精3~5份、辣椒油25~32份和花椒油38~42份。

10.本发明中,步骤s1中,所述肉应理解为经过切块、清洗、沥干等常规处理后的肉。当选用冷冻肉时,还需经过自然解冻的步骤。所述肉可为猪肉、牛肉、鸡肉、鸭肉、鹅肉、兔肉、牛蛙等。

11.步骤s1中,所述腌制剂优选为复合磷酸钠。所述复合磷酸钠可包括六偏磷酸钠、焦磷酸钠和三聚磷酸钠。

12.步骤s1中,所述第一调味料较佳地包括以下质量份数的组分:腌制剂5份、盐7份、料酒15份、淀粉30份和水200份。

13.步骤s1中,所述第一调味料和所述肉的质量比可为(240~270):1000,较佳地为257:1000。

14.步骤s1中,所述滚揉可采用本领域常规的方法进行,优选为真空滚揉。

15.所述滚揉的温度较佳地为0~4℃。

16.所述滚揉的时间可为20~40min,较佳地为30min。

17.所述滚揉的转速较佳地为30~50转/min,例如40转/min。

18.所述滚揉后较佳地静置100~150min,例如120min。

19.步骤s1中,所述拉油的操作一般为将滚揉后的肉置于一定温度的油中一段时间。其中,所述拉油的温度优选为130~145℃,例如135℃;所述拉油的温度是指拉油时的油温。所述拉油的时间可为90~120s。在进行所述拉油时,所述油的用量可为所述滚揉后食材质量的8~12倍,优选为10倍。通过肉和油的定量以及所述拉油的温度和时间的控制,使得在所述拉油的过程中肉的中心温度控制在75℃,该温度可以使得肉类中动物蛋白活化,起到锁住水分和嫩化口感的作用;也可以使动物血红细胞活化,起到提鲜的作用。

20.本发明中,步骤s2中,所述第二调味料优选包括以下质量份数的组分:盐3份、生抽10份、老抽15份、蚝油20份、鸡精4份、辣椒油30份和花椒油40份。

21.步骤s2中,所述第二调味料和所述熟化肉的质量比可为(105~133):800,较佳地为122:800。

22.本发明中,步骤s2中较佳地还可添加辅料。当还添加辅料时,将所述熟化肉、所述辅料和所述第二调味料混合。其中,所述辅料可包括鲜辅料和/或干辅料。

23.本发明中,所述鲜辅料是指由新鲜蔬菜制得的辅料。所述鲜辅料的一较佳的制备方法包括:将蔬菜进行漂烫,冷却,沥干。

24.其中,所述蔬菜应理解为经过去杂、清洗、切块等常规处理后的蔬菜。所述蔬菜可为常规新鲜蔬菜,例如青红椒、洋葱、芹菜、蒜苔、云南小瓜等,可根据需要搭配。

25.其中,所述漂烫的操作一般为将蔬菜置于一定温度的水中一段时间。其中,所述漂烫的温度优选为100℃,所述漂烫的温度是指漂烫时的水温。所述漂烫的时间可为10~20s,优选15s。在进行所述漂烫时,所述蔬菜和水的质量比可为1:(2~5),优选为1:4。通过蔬菜和水的定量以及所述漂烫的温度和时间的控制,优选使得在所述漂烫的过程中蔬菜的中心温度控制在50℃。

26.其中,所述冷却的操作可为本领域常规,优选为将所述漂烫后的蔬菜放到0~4℃的水中冷却即可。

27.本发明中,所述干辅料可选自干木耳、干笋、梅干菜、腐竹、黄花菜、海带、辣椒、花椒、桂皮和八角茴香,可根据需要搭配。

28.其中,所述干辅料在使用时按照其常规使用方法使用即可。

29.例如,在使用花椒、桂皮或八角茴香时,直接添加即可。

30.再例如,在使用干木耳时,需要对干木耳进行水发。较佳地,对水发木耳进行漂烫,冷却,沥干。所述漂烫、冷却的操作如前所述。

31.步骤s2中,所述熟化肉和所述辅料的质量比可根据需要搭配,优选为(1~4):1,例如为7:3。当所述辅料包括鲜辅料和干辅料时,所述鲜辅料和干辅料的质量比可根据需要搭配,优选为(1~10):1,例如为4:1。

32.本发明中,所述调理肉制品的加工方法一般还包括包装的步骤。所述包装采用本领域常规的食品级餐盒包装即可。所述包装的规格可为150g/盒。

33.本发明还提供一种调理肉制品,其根据上述调理肉制品的加工方法制备得到。

34.本发明的调理肉制品用微波炉加热即可。其中,所述微波炉可为本领域常规,例如工业微波炉(功率:4000瓦)、商用微波炉(功率:1700瓦)或家用微波炉(功率:500瓦)。当采用工业微波炉(功率:4000瓦)时,加热时间可为20~30s,优选25s。当采用商用微波炉(功

率:1700瓦)时,加热时间可为1~2min,优选1分25秒。当采用家用微波炉(功率:500瓦)时,加热时间可为2~4min,优选3min。

35.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

36.本发明所用试剂和原料均市售可得。

37.本发明的积极进步效果在于:

38.1、本发明的调理肉制品的加工方法通过渗透压和温度的精准控制,(1)可以使肉类中动物蛋白活化,起到锁住水分和嫩化口感的作用;(2)可以使动物血红细胞活化,起到提鲜的作用。

39.2、本发明的调理肉制品的加工方法中荤素分离,互不干扰,保持平衡,最大限度地保证肉类和辅料各自的风味,只有在加热的作用下才会相互渗透,味道融合在一起。

40.3、根据不同物料的特性,对每种物料的用量进行精准计算,确定最佳配比,在同等受热条件下,所有物料能够同时达到最佳熟化效果。

41.4、本发明的调理肉制品的加工方法所得的调理肉制品色泽新鲜,口感嫩滑,风味宜人,营养丰富,并具有较长的贮存期(可达144小时)。

附图说明

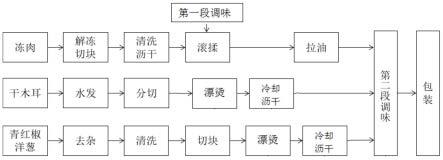

42.图1为实施例1中调理肉制品的加工方法的工艺流程图。

具体实施方式

43.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

44.实施例1

45.1、原料准备

46.(1)肉:将冷冻猪肉自然解冻,切块,清洗,沥干。

47.(2)第一调味料:腌制剂5g、盐7g、料酒15g、淀粉30g和水200g;使用前,将各组分混合均匀即可。

48.(3)第二调味料:盐3g、生抽10g、老抽15g、蚝油20g、鸡精4g、辣椒油30g和花椒油40g;使用前,将各组分混合均匀即可。

49.(4)鲜辅料的制备:将青红椒和洋葱去杂,清洗,切块;取500g蔬菜加入4000g的100℃水中漂烫15s,此时蔬菜的中心温度达50℃;然后,将漂烫后的蔬菜放到冰水中冷却,沥干,即得鲜辅料。

50.(5)干辅料的准备:挑选无虫眼、无霉菌的干木耳,水发。取500g水发木耳加入4000g的100℃水中漂烫15s,此时木耳的中心温度达50℃;然后,将漂烫后的木耳放到冰水中冷却,沥干,即得干辅料。

51.2、调理肉制品的加工过程如下:

52.s1、将1000g肉和257g第一调味料混合均匀,以40转/min的转速在0~4℃真空滚揉30min,静置120min;将所得物料放入10倍质量的、温度为135℃的油中拉油100s,得熟化肉;

53.s2、将800g熟化肉、160g鲜辅料、40g干辅料和122g第二调味料混合均匀,即得调理肉制品。用食品级餐盒包装该调理肉制品,每盒150g。

54.用微波炉对该调理肉制品进行加热后即可食用。加热后的调理肉制品具有良好的色泽,口感嫩滑,风味宜人,与采用新鲜食材直接炒制出来的菜肴几乎无差,还原度达95%以上。

55.另外,本实施例所制得的调理肉制品在0-4℃环境下贮存,贮存期可达144小时,贮存期间无异味,色泽和口感保持较好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。