一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法及应用

技术领域

1.本发明属于润滑材料技术领域,具体涉及一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法及应用。

背景技术:

2.润滑剂在机械制造业的使用中可以有效发挥出提高润滑效率和减小摩擦损耗的作用,其中功能性添加剂作为润滑剂的重要成分,能够有效提升润滑油的综合性能。然而,以二烷基二硫代磷酸锌 (zddp)为代表的传统抗氧抗腐添加剂,由于含有硫、磷等有害元素无法得到广泛应用。

3.目前,二维(2d)层状材料由于具有超高的比表面积和稳定的物理化学性质,已经被证实是一种清洁环保的减磨抗磨润滑油添加剂。而石墨烯具有的高吸附性、易剪切和独特的自润滑性能,可以显著降低润滑剂的摩擦系数并且提高耐磨性。但是,其在润滑油中存在界面不相容性和分散不均匀等影响减磨性能的因素。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述及现有技术中存在的问题,提出了本发明。

6.因此,本发明的目的在于提供一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法及应用。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法,包括,

8.将碳量子点和石墨烯纳米片与2d zn-mof的合成溶液超声搅拌均匀,通过原位水热法将石墨烯作为碳量子点和2d zn-mof的生长背景,形成碳量子点/石墨烯/2d zn-mof三元纳米复合润滑材料。

9.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,还包括,

10.将六水合硝酸锌溶于n,n-二甲基甲酰胺溶液中得到2d zn-mof的配体溶液;将对苯二甲酸溶于n,n-二甲基甲酰胺溶液中得到2d zn-mof的金属离子溶液;

11.将氢氧化钠溶液逐滴加入配体溶液并搅拌;

12.将碳量子点溶液逐滴加入金属离子溶液并搅拌;

13.将搅拌均匀的配体溶液与金属离子溶液混合,加入石墨烯,超声搅拌形成均匀的混合溶液,置于均相反应器中反应;

14.反应后的混合溶液冷却至室温,抽滤,洗涤,置于真空干燥箱中干燥获得制得碳量

子点/石墨烯/2d zn-mof三元纳米复合润滑材料。

15.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述六水合硝酸锌的n,n-二甲基甲酰胺溶液浓度为12-20μg/ml;所述对苯二甲酸的n,n-二甲基甲酰胺溶液浓度为14-20 μg/ml。

16.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述氢氧化钠溶液浓度为4m,每10ml配体溶液滴加1-5ml氢氧化钠溶液。

17.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述碳量子点溶液浓度为500μg/ml,粒径范围2-20nm,滴加进金属离子溶液的搅拌温度30-40℃,搅拌时间30-60min,每 10ml金属离子溶液滴加100-400μl碳量子点溶液。

18.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述石墨烯尺寸为1μm-8μm,厚度2nm-5nm;每10ml金属离子溶液与10ml配体溶液混合,添加0.0001-0.0002g石墨烯。

19.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述超声搅拌,超声功率300-400w,超声时间为30-60min;搅拌温度30-40℃,搅拌时间30-60min。

20.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法的一种优选方案,其中:所述均相反应器中反应转速30-60rpm/min,反应温度100℃,恒温反应时间6-10h。

21.作为本发明所述碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法制备所得的三元纳米润滑添加剂的应用,包括,

22.向基础油中加入碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂,取摩擦后的润滑油在荧光光谱仪中测定荧光强度,通过对比线性关系,计算出摩擦后的铁离子浓度,当铁离子浓度超过200ppm则为老化,判断润滑油的老化程度。

23.作为本发明所述应用的一种优选方案,其中:所述基础油与碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的质量比为10:1。

24.本发明的有益效果:

25.本发明提供了一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法及应用。本发明采用无毒无害的石墨烯作为复合基体,采用工艺简单的原位水热法复合,时间短合成效率高。本发明制备的碳量子点/石墨烯/2dzn-mof在基础油中分散均匀,无分层和沉积现象,可以有效降低基础油的摩擦和磨损。本发明制备的碳量子点/石墨烯/2d zn-mof可用于检测润滑油使用过程中的老化程度。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

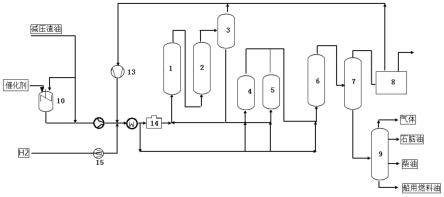

27.图1为碳量子点/石墨烯/2d zn-mof复合物的制备流程图;

28.图2为碳量子点/石墨烯/2d zn-mof复合物在润滑油中的摩擦及在线检测润滑剂的失活老化功能的示意图;

29.图3为铁浓度与荧光强度线性拟合图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

33.本发明实施例中所用化学试剂,若无特殊说明,均为普通市售分析纯。

34.本发明实施例所用基础油为100sn基础油,本领域技术人员可根据实际情况进行选择替换其他基础油。

35.本发明实施例及对比例中所使用石墨烯粒径尺寸为:1μm-8μm厚度为: 2nm-5nm,参照文献合成[yingchao kong,peirong wu,jiwei dong,hongliang ding, zan liu,zhilin cheng.oxalic acid assisted expansion-reduction exfoliation ofgraphene oxide into graphene nanosheets.materials letters,2018,231:51-55.];所使用碳量子点浓度为:500μg/ml粒径为:2-20nm,参照文献合成[ali.barati,mojtaba. shamsipur,hamid.abdollahi.carbon dots with strong excitation-dependentfluorescence changes towards ph.application as nanosensors for a broad range of ph. anal chim acta,2016,931:25-33.]。

[0036]

实施例1:

[0037]

改变配体溶液的ph:

[0038]

将0.0015g对苯二甲酸溶于100ml n,n-二甲基甲酰胺中,制得2d zn-mof 的配体溶液;取0.006g六水合硝酸锌溶于100ml n,n-二甲基甲酰胺中,制得 2d zn-mof的金属离子溶液。

[0039]

将不同体积浓度为0.4m的氢氧化钠溶液逐滴加入10ml配体溶液中并搅拌30min,将400μl的碳量子点溶液加入到10ml金属离子溶液中并搅拌均匀,将溶液合并得到混合溶液。

[0040]

称量0.0002g石墨烯固体粉末加入到上述混合溶液中,400w的条件下超声 30min,升温至30℃搅拌60min。置于均相反应器中,100℃加热10h。冷却,抽滤,并用乙醇和蒸馏水洗涤,在60℃下真空干燥12h,研磨后得到产物三元复合物。

[0041]

表1

[0042][0043]

实施例2:

[0044]

改变配体溶液的碳量子点的掺杂量:

[0045]

将0.0015g对苯二甲酸溶于100ml n,n-二甲基甲酰胺中,制得2d zn-mof 的配体溶液;取0.006g六水合硝酸锌溶于100ml n,n-二甲基甲酰胺中,制得 2d zn-mof的金属离子溶液。

[0046]

将2μl浓度为0.4m的氢氧化钠溶液逐滴加入10ml配体溶液中并搅拌 30min,将不同体积的碳量子点溶液加入到10ml金属离子溶液中并搅拌均匀,将溶液合并得到混合溶液。

[0047]

称量0.0002g石墨烯固体粉末加入到上述混合溶液中,400w的条件下超声 30min,升温至30℃搅拌60min。置于均相反应器中,100℃加热10h。冷却,抽滤,并用乙醇和蒸馏水洗涤,在60℃下真空干燥12h,研磨后得到产物三元复合物。

[0048]

表2

[0049][0050][0051]

实施例3:

[0052]

改变石墨烯固体粉末的添加量:

[0053]

将0.0015g对苯二甲酸溶于100ml n,n-二甲基甲酰胺中,制得2d zn-mof 的配体溶液;取0.006g六水合硝酸锌溶于100ml n,n-二甲基甲酰胺中,制得 2d zn-mof的金属离子溶液。

[0054]

将1μl浓度为0.4m的氢氧化钠溶液逐滴加入10ml配体溶液中并搅拌 30min,将100μl的碳量子点溶液加入到10ml金属离子溶液中并搅拌均匀,将溶液合并得到混合溶液。

[0055]

称量不同质量的石墨烯固体粉末加入到上述混合溶液中,400w的条件下超声30min,升温至30℃搅拌60min。置于均相反应器中,100℃加热10h。冷却,抽滤,并用乙醇和蒸馏水洗涤,在60℃下真空干燥12h,研磨后得到产物三元复合物。

[0056]

表3

[0057][0058]

实施例4:

[0059]

改变均相反应温度:

[0060]

将0.0015g对苯二甲酸溶于100ml n,n-二甲基甲酰胺中,制得2d zn-mof 的配体溶液;取0.006g六水合硝酸锌溶于100ml n,n-二甲基甲酰胺中,制得 2d zn-mof的金属离子溶液。

[0061]

将1μl浓度为0.4m的氢氧化钠溶液逐滴加入10ml配体溶液中并搅拌 30min,将100μl的碳量子点溶液加入到10ml金属离子溶液中并搅拌均匀,将溶液合并得到混合溶液。

[0062]

称量0.0002g的石墨烯固体粉末加入到上述混合溶液中,400w的条件下超声30min,升温至30℃搅拌60min。置于均相反应器中,100℃加热不同时间进行反应。冷却,抽滤,并用乙醇和蒸馏水洗涤,在60℃下真空干燥12h,研磨后得到产物三元复合物。

[0063]

表3

[0064][0065]

对比例1

[0066]

将0.0015g对苯二甲酸和六水合硝酸锌分别溶于100ml的n,n-二甲基甲酰胺中,滴加2ml浓度为0.4m的氢氧化钠溶液在mof的配体溶液中并在室温下搅拌30min,加入金属离子溶液并置于均相反应器中,100℃加热10h。冷却,抽滤,并用乙醇和蒸馏水洗涤,在60℃下

真空干燥12h后得到产物。

[0067]

对比例2

[0068]

采用膨胀还原和剥离制备石墨烯,将0.6mol/l的h2c2o4溶液滴加到含有 0.1g go粉末的坩埚中,直到完全浸渍。将样品在80℃的真空干燥箱中干燥1h 后取出。然后将样品置于管式炉中,在氮气保护下于900℃煅烧2h。最后,将样品用乙醇和蒸馏水洗涤三次,在真空干燥箱中于80℃下干燥6h,制得石墨烯纳米片。

[0069]

对比例3

[0070]

将1g葡萄糖和1g尿素混合到42ml去离子水中,将混合物放入聚四氟乙烯衬里的高压釜中,并在200℃的均相反应器中保持10小时。自然冷却至室温后用1000da的mwco透析膜纯化24小时,最终得到n-cds水溶液。

[0071]

对比例4

[0072]

将按照对比例2方法制备好的石墨烯0.8g分散在乙醇溶液中搅拌30min后得到均匀的悬浮液,再加入按照对比例1方法制备好的zn-mof纳米片均匀搅拌1h后,置于超声清洗器中超声2h。

[0073]

对比例5

[0074]

将按照对比例3方法制备好的碳量子点3ml加入到按照对比例1方法合成的zn-mof的合成液中,搅拌30min后置于均相反应器中水热合成碳量子/2d mof复合物。

[0075]

对比例6

[0076]

取1g上述制备的石墨烯样品分散在30ml无水乙醇中并搅拌30min直到溶液分散均匀。将5毫升制备好的碳量子点溶液逐滴加入混合溶液中,在搅拌1h 后置于超声清洗器中,超声1h,制得石墨烯/量子点复合物。

[0077]

表4为对比例1~6所述制备方法制备所得的对比材料的性能数据表

[0078]

表4

[0079][0080]

测试条件说明:以实施例中所述的聚乙二醇400作为空白润滑油,在四球摩擦试验机上进行相应的摩擦性能测试。在10g基础油添加1g的碳量子点/石墨烯/2d zn-mof复合材料,在温度为室温,转速1200r/min,载荷294n的条件下点对点摩擦6h以采集数据。

[0081]

润滑油老化程度(荧光猝灭常数计算):首先,向聚乙二醇400中加入一定量的复合物以及一定梯度的铁离子溶液,在荧光光谱仪中测定荧光强度变化,确定铁的浓度与复合物的荧光强度之间的线性关系;接着,取摩擦后的润滑油在荧光光谱仪中测定荧光强度,通过对比线性关系,计算出摩擦后的铁离子浓度,当铁离子浓度超过200ppm则为老化,从而综合判断润滑油的老化程度。

[0082]

根据stern-volmer方程1-(i/i0)=k

sv c拟合得到的荧光猝灭标准曲线。i0:未添加fe

3

离子时碳量子点荧光强度;i:分别加入不同浓度的fe

3

后碳量子点的荧光强度;c:加入的fe

3

的浓度;k

sv

:淬灭常数(l/mol)。图3为不同浓度fe

3

对复合物荧光强度的影响拟合曲线图,在0~26ppm内加入的fe3 浓度不断增大时,整个溶液的荧光强度逐渐降低,进行线性拟合后,得到在0-200ppm 之间fe

3

与复合物溶液之间的关系曲线方程为1-(i/i0)=0.03835c-0.01847,线性相关系数为r2=0.9968,线性关系较好。

[0083]

碳量子/石墨烯/2d zn-mof复合材料将零维结构的碳量子点与2d结构的石墨烯和zn-mof纳米片结合在一起,可以在润滑过程中发挥球形颗粒的滚动摩擦作用以及2d纳米片的层间滑动作用,可以有效降低摩擦系数和磨损率。并且在复合过程中石墨烯表面的含氧官能团有效减少以及碳量子点表面自身带有的一些极性基团可以发挥与基础油的很好的相容性。并且由于碳量子点和mof颗粒的存在,可以有效降低石墨烯在基础油中的团聚现象。

[0084]

本发明提供了一种碳量子点/石墨烯/2d zn-mof三元纳米润滑添加剂的制备方法及应用。本发明采用无毒无害的石墨烯作为复合基体,采用工艺简单的原位水热法复合,时

间短合成效率高。本发明制备的碳量子点/石墨烯/2d zn-mof在基础油中分散均匀,无分层和沉积现象,可以有效降低基础油的摩擦和磨损。本发明制备的碳量子点/石墨烯/2d zn-mof可用于检测润滑油使用过程中的老化程度。

[0085]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。