1.本发明属于润滑油添加剂领域,涉及一种复合极压抗磨添加剂。具体是涉及一种包含酸性磷酸酯胺铵盐、亚磷酸二烷基酯铵盐和2,5-二巯基噻二唑铵盐中的1-3种组分的极压抗磨添加剂及其制备方法与应用。

背景技术:

2.2,5-二巯基-1,3,4-噻二唑是一类具有稳定结构的杂环化合物,同一个环中包含一个硫原子和两个氮原子,杂环结构紧密,与生物质分子结构相似,杂原子易与金属离子形成配合物,这些特点使其在广泛的领域中具有应用前景,但较差的油溶性限制了其在润滑油中的应用。2,5-二巯基-1,3,4-噻二唑同时包含两个活性的-sh基团,可与卤原子、醛类、胺类、有机金属化合物等进行取代反应、胺化反应亦可进行分子间共聚反应,通过上述反应可提高其衍生物的油溶性。最近,噻二唑类衍生物的抗磨、极压作用得到了进一步认识,作为新型高性能极压抗磨剂开始崭露头角。这类极压抗磨剂不仅无灰,而且还具有抗氧、金属钝化等多方面性能,克服了传统极压添加剂导致油品抗氧化性能降低、铜片腐蚀严重的局限性。作为环境友好、性能优异、具有多功能的极压抗磨剂,噻二唑类衍生物在润滑油中的应用将越来越广泛。

3.含磷添加剂作为极压抗磨添加剂由来已久,并获得了广泛的工业应用,是目前应用最广、抗磨效果最好的添加剂之一。中性磷酸酯活性较弱,不易在摩擦表面形成化学保护膜,酸性磷酸酯的性能较好,但是酸性较强,在重负荷下易产生化学腐蚀磨损,使其性能变差。为了提高磷酸酯类抗磨剂的抗腐蚀性,将酸性磷酸酯做成胺盐,调节添加剂的化学活性和极性,即保持了良好的极压抗磨性,又可减少腐蚀。专利us 2371853、us 3197405和us 5756429详细报道了不同类型磷酸酯胺盐的制备方法、使用范围和性能评价等。与酸性磷酸酯相比,亚磷酸二烷基酯具有更高的反应活性,在低载荷下表现出更优异的减磨性能,但亚磷酸酯中磷元素活性高磷保持能力差,使用过程中会发生氧化作用,产生酸性物质和油泥,易发生摩擦系数突增现象,影响油品性能。因此,将酸性磷酸酯、亚磷酸二烷基酯和2,5-二巯基-1,3,4-噻二唑进行适当复配,通过一步胺化反应合成一种复合极压抗磨添加剂,通过有机胺的引入一方面调节酸性磷酸酯和亚磷酸二烷基酯的化学活性和极性,降低腐蚀;另一方面提高2,5-二巯基-1,3,4-噻二唑的油溶性。

技术实现要素:

4.本发明的目的在于提供一种包含酸性磷酸酯铵盐、亚磷酸二烷基酯铵盐和2,5-二巯基噻二唑铵盐中的1-3种组分的复合极压抗磨添加剂及其制备方法与应用。

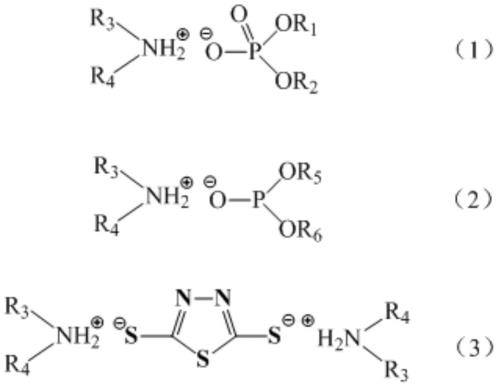

5.为达上述目的,本发明提供一种复合极压抗磨添加剂,该复合极压抗磨添加剂包含如下式(1)、式(2)和式(3)所示结构的有效组分中的至少一种:

[0006][0007]

其中,r1、r2相同或不同,分别表示h原子、直链或支链的c1~c14的烃基;r3、r4相同或不同,分别表示h原子、直链或支链的c4~c18的烃基;r5、r6相同或不同,分别表示直链或支链的c4~c14的烃基。

[0008]

本发明还提供一种复合极压抗磨添加剂的制备方法,包括以下步骤:

[0009]

步骤(1)酸性磷酸酯的制备:

[0010]

将一定量的五氧化二磷和溶剂加入反应器中,氮气保护,搅拌混合均匀,加入一定比例的脂肪醇或芳香醇,升温反应,减压蒸馏除去溶剂,得到酸性磷酸酯。

[0011]

步骤(2)含酸性磷酸酯、亚磷酸二烷基酯和2,5-二巯基噻二唑混合铵盐的复合极压抗磨添加剂的制备:

[0012]

将步骤(1)所述的酸性磷酸酯,亚磷酸二烷基酯、2,5-二巯基噻二唑和溶剂加入反应容器中,搅拌混合均匀,升温,然后将一定比例的有机胺滴加到反应器中,继续反应,减压蒸馏除去溶剂,得到复合极压抗磨添加剂。

[0013]

本发明的步骤(1)中所述溶剂为石油醚、苯、甲苯、环己烷、正庚烷中的一种或两种以上的混合物。

[0014]

本发明的步骤(1)中所述脂肪醇为甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、己醇、庚醇、辛醇、异辛醇、癸醇、月桂醇、十四醇中的一种或两种。

[0015]

本发明的步骤(1)中所述芳香醇为苯甲醇、甲基苯甲醇、乙基苯甲醇、异丙基苯甲醇、苯乙醇、甲基苯乙醇、异丙基苯乙醇、壬基酚聚氧乙烯醚中的一种或两种。

[0016]

本发明的步骤(1)中所述脂肪醇或芳香醇与五氧化二磷的摩尔比为2:1~4:1。

[0017]

本发明的步骤(1)中所述升温反应的温度为60~140℃,反应时间为3~8小时。

[0018]

本发明的步骤(2)中所述亚磷酸二烷基酯是由以下式(4)表示的亚磷酸二烷基酯,其中r5、r6相同或不同,分别表示直链或支链的c4~c14的烃基。

[0019][0020]

本发明的步骤(2)中所述溶剂为石油醚、苯、甲苯、环己烷、正庚烷、二甲苯中的一种或两种以上的混合物。

[0021]

本发明的步骤(2)中所述有机胺是由以下式(5)表示的有机胺,其中r3、r4相同或不

同,分别表示h原子、直链或支链的c4~c18的烃基,

[0022][0023]

本发明的步骤(2)中所述酸性磷酸酯、亚磷酸二烷基酯、2,5-二巯基噻二唑和有机胺的摩尔比为a:b:(0.1~0.3)*(a b):(1.0~2.6)*(a b),其中0≤a,0≤b。

[0024]

本发明的步骤(2)中所述升温温度为80~140℃;所述有机胺在1~2小时内滴加到反应器中;所述反应时间为2~6小时。

[0025]

本发明首先利用五氧化二磷与醇反应制备酸性磷酸酯,然后按一定比例将酸性磷酸酯、亚磷酸二烷基酯和2,5-二巯基-1,3,4-噻二唑中的1-3种组分进行复配,通过一步胺化反应合成一种复合极压抗磨添加剂。其生产工艺简单易操作,安全环保,后处理工艺简单,生产成本低,生产可根据具体需要制备不同系列的复合极压抗磨添加剂产品,该产品具有优异的极压抗磨和抗腐蚀性能。

[0026]

本发明的复合极压抗磨添加剂可作为润滑油极压抗磨和抗腐蚀添加剂单独使用,也可以和其它润滑油添加剂复合使用,该复合极压抗磨添加剂在基础油中的添加量为0.2wt%~10wt%。

具体实施方式

[0027]

以下结合具体实施例对本发明作进一步详细描述。

[0028]

实施例1

[0029]

(1)将142g五氧化二磷(1摩尔)和300g正庚烷加入到反应器中,氮气保护,搅拌混合均匀,加入138g的乙醇(3摩尔),升温至60℃,持续反应5小时后,减压蒸馏除去溶剂,得到酸性磷酸酯a。(2)将200g酸性磷酸酯a,194g亚磷酸二丁酯、51.3g 2,5-二巯基噻二唑和400g石油醚加入反应容器中,搅拌混合均匀,升温至80℃,然后将400g的正辛胺2小时内滴加到反应器中,继续反应6小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂1。

[0030]

实施例2

[0031]

(1)将142g五氧化二磷(1摩尔)和300g环己烷加入到反应器中,氮气保护,搅拌混合均匀,加入222g的丁醇(3摩尔),升温至75℃,持续反应5小时后,减压蒸馏除去溶剂,得到酸性磷酸酯b。(2)将182g酸性磷酸酯b,153g亚磷酸二异辛酯、30g 2,5-二巯基噻二唑和400g石油醚加入反应容器中,搅拌混合均匀,升温至95℃,然后将259g的十二胺2小时内滴加到反应器中,继续反应6小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂2。

[0032]

实施例3

[0033]

(1)将71g五氧化二磷(0.5摩尔)和150g甲苯加入到反应器中,氮气保护,搅拌混合均匀,加入260g的异辛醇(2摩尔),升温至80℃,持续反应5小时后,减压蒸馏除去溶剂,得到酸性磷酸酯c。(2)将50g酸性磷酸酯c,17g亚磷酸二月桂酯、3.6g 2,5-二巯基噻二唑和100g石油醚加入反应容器中,搅拌混合均匀,升温至120℃,然后将68g的十八胺2小时内滴加到反应器中,继续反应5小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂3。

[0034]

实施例4

[0035]

(1)将71g五氧化二磷(0.5摩尔)和500g石油醚加入到反应器中,氮气保护,搅拌混

合均匀,加入859g壬基酚聚氧乙烯醚(np-8,1.5摩尔),升温至80℃,持续反应6小时后,减压蒸馏除去溶剂,得到酸性磷酸酯d。(2)将186g酸性磷酸酯d,4.5g 2,5-二巯基噻二唑和200g二甲苯加入反应容器中,搅拌混合均匀,升温至130℃,然后将25.8g的二丁胺2小时内滴加到反应器中,继续反应6小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂4。

[0036]

实施例5

[0037]

将109g酸性磷酸酯b、160g酸性磷酸酯c和300g石油醚加入反应容器中,搅拌混合均匀,升温至100℃,然后将133g的十二胺2小时内滴加到反应器中,继续反应4小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂5。

[0038]

实施例6

[0039]

将194g亚磷酸二丁酯、153g亚磷酸二异辛酯、45g 2,5-二巯基噻二唑和300g甲苯加入反应容器中,搅拌混合均匀,升温至110℃,然后将361g的二辛胺2小时内滴加到反应器中,继续反应5小时后,减压蒸馏除去溶剂,得到复合极压抗磨添加剂6。

[0040]

将实施例1-6得到的复合极压抗磨添加剂以1.0wt%的添加量调入gl-5齿轮油试验油中,随后对该润滑油在392n载荷下的磨斑直径(wsd)、最大无卡咬负荷(pb值)和铜片腐蚀性能进行了测定,结果见表1。表1的结果表明该产品具有优异的极压抗磨性和抗腐蚀性能。

[0041]

依据gb/t 3142-1982的方法测定了最大无卡咬负荷(pb值),依据nb/sh/t 0189-2017的方法测定了钢球的磨斑直径(wsd)。依据gb/t 5096的方法进行100℃铜片腐蚀试验。

[0042]

表1实施例1-6制得的复合极压抗磨添加剂性能评价

[0043]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。