1.本发明涉及一种高性能合金钢材料,具体涉及一种高性能的齿轮用钢及齿轮的制造方法。

背景技术:

2.汽车齿轮钢在渗碳工艺过程中,不可避免的有氧化性气氛产生,高温下吸附在零件表面的氧可沿奥氏体晶界扩散,并与氧有较大亲和力的元素(如ti、si、mn、al、cr等)发生氧化反应生成金属氧化物,导致基体中的合金元素下降和淬透性降低,随后淬火过程中趋向生成非马氏体组织,最终导致渗碳层中的显微硬度和接触疲劳寿命下降,此行为称为内氧化。研究表明,有效的控制元素成分和渗碳工艺,能够减小内氧化的发生。

3.20crmo钢作为齿轮用钢的常用钢种,其性能基本能满足应用要求。但研究人员在采用其制造变速箱齿轮时,其弯曲疲劳性能表现不如预期,这即成为了新的研究要点。

技术实现要素:

4.本发明首先提出了一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮用钢,其关键在于由以下重量百分含量的元素构成:c:0.16-0.21%;si:≤0.10%;mn:1.2-1.60%;cr:1.4-1.8%;p≤0.03%;s≤0.003%;组合元素x≤0.12%;fe余量;所述组合元素x选自nb、v、al、ti中的任意三种元素。

5.进一步的,本发明还提出了一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮的制造方法,其关键是按以下步骤进行:

6.步骤2.1、将所述钢坯下料形成料坯,并将其锻造成齿轮坯料;

7.步骤2.2、将齿轮坯料升温至930-950℃保持10-15min,降温至600-615℃保持1-2h,空冷至室温;

8.步骤2.3、车毛坯后滚齿;

9.步骤2.4、渗碳;

10.强渗温度930-950℃、碳势cp0.8-1.2、时间4-5小时;扩散温度910-940℃、碳势cp0.6-0.9、时间1-2小时;

11.步骤2.5、升温至880-900℃、碳势cp0.6-0.9,保持时间1-2小时后放入淬火油冷却至室温;

12.步骤2.6、加热至160-200℃并保温1-8h后空冷至室温;

13.步骤2.7、依次经粗磨、精磨,得成品;

14.步骤2.8、喷丸处理;

15.步骤2.9、清理、表面处理、涂油。

附图说明

16.图1为试验钢种在50%、95%、99%存活率下的接触疲劳的p-s-n曲线;

17.图2为对比钢种在50%、95%、99%存活率下的接触疲劳的p-s-n曲线;

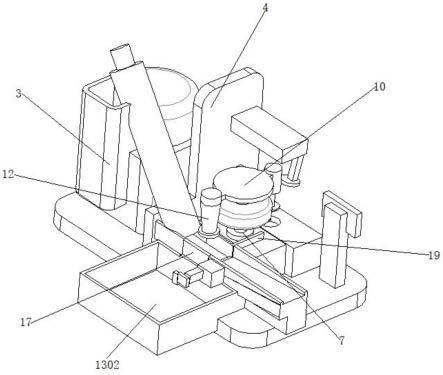

18.图3为由试验钢种制得的试验齿轮经过弯曲疲劳性能测试后的外观状态图;

19.图4为由对比钢种制得的对比齿轮经过弯曲疲劳性能测试后的外观状态图。

具体实施方式

20.以下结合实施例和附图对本发明作进一步说明。

21.一、实施例

22.实施例1-6:

23.一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮用钢,分别按照表1的元素组成:

24.表1、实施例1-6的元素构成(重量百分比/wt%)

[0025] csimncrpsnbvaltife实施例10.180.101.21.40.020.0030.040.030.02

‑‑

bal.实施例20.180.101.21.40.020.003

‑‑

0.030.020.02bal.实施例30.160.101.41.80.010.002

‑‑

0.040.040.04bal.实施例40.210.081.61.60.030.0020.05

‑‑

0.020.02bal.实施例50.210.101.61.50.010.0010.050.05

‑‑

0.02bal.实施例60.160.101.21.40.030.0030.040.040.01

‑‑

bal.

[0026]

实施例7:

[0027]

一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮用钢,按以下步骤制备得到:

[0028]

步骤1.1、冶炼实施例1-6任一项具有的相应元素的钢水;

[0029]

步骤1.2、将钢水流入连续浇铸机,开浇温度为1500℃,控制过热度为20℃,连铸坯的中间包内设有加热装置,浇铸过程中加电磁搅拌和轻压下以保证连铸坯的细晶粒和窄的带状组织,自然冷却至150-200℃形成铸坯;

[0030]

步骤1.3、将所述铸坯加热至900℃-960℃,保持20-30min,再升温至1100-1180℃保持30-45min;

[0031]

步骤1.4、连轧形成钢坯,根据所述钢坯的尺寸控制的钢坯冷却速度,防止开裂。

[0032]

实施例8:

[0033]

一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮的制造方法,按以下步骤进行:

[0034]

步骤2.1、将实施例7得到的所述钢坯下料形成料坯,并将其锻造成齿轮坯料;

[0035]

步骤2.2、将齿轮坯料升温至930-950℃保持10-15min,降温至600-615℃保持1-2h,空冷至室温;

[0036]

步骤2.3、车毛坯后滚齿;

[0037]

步骤2.4、渗碳;

[0038]

强渗温度930-950℃、碳势cp0.8-1.2、时间4-5小时;扩散温度910-940℃、碳势cp0.6-0.9、时间1-2小时;

[0039]

步骤2.5、升温至880-900℃、碳势cp0.6-0.9,保持时间1-2小时后放入淬火油冷却至室温;

[0040]

步骤2.6、加热至160-200℃并保温1-8h后空冷至室温;

[0041]

步骤2.7、依次经粗磨、精磨,得成品;

[0042]

步骤2.8、强力喷丸处理;丸粒直径0.4-0.6mm,喷丸强度sae标准片0.6a。

[0043]

步骤2.9、清理、表面处理、涂油。

[0044]

实施例9:

[0045]

一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮用钢,按以下步骤制备得到:

[0046]

步骤1.1、冶炼具有实施例1相应元素的钢水;

[0047]

步骤1.2、将钢水流入连续浇铸机,开浇温度为1500℃,控制过热度为20℃,连铸坯的中间包内设有加热装置,浇铸过程中加电磁搅拌和轻压下以保证连铸坯的细晶粒和窄的带状组织,自然冷却至150-200℃形成铸坯;

[0048]

步骤1.3、将所述铸坯加热至950℃

±

2℃,保持25min,再升温至1150

±

1℃保持40min;

[0049]

步骤1.4、连轧形成试验钢种,根据所述试验钢种的尺寸控制钢坯冷却速度,防止开裂。

[0050]

实施例10:

[0051]

一种汽车用铌钒复合微合金化、高接触疲劳性能齿轮的制造方法,按以下步骤进行:

[0052]

步骤2.1、将实施例9得到的所述试验钢种下料形成料坯,并将其加热锻造成齿轮坯料;

[0053]

步骤2.2、将齿轮坯料升温至945

±

1℃保持15min,降温至610

±

1℃保持1.5h,空冷至室温;

[0054]

步骤2.3、车毛坯后滚齿;

[0055]

步骤2.4、渗碳;

[0056]

强渗温度940

±

1℃、碳势cp0.9、时间4.5小时;扩散温度920

±

1℃、碳势cp0.8、时间2小时;

[0057]

步骤2.5、升温至890

±

1℃、碳势cp0.8,保持时间1小时后放入淬火油中直至冷却至室温;

[0058]

步骤2.6、加热至180-185℃并保温6h后空冷至室温;

[0059]

步骤2.7、依次经粗磨、精磨,得成品;

[0060]

步骤2.8、强力喷丸处理;

[0061]

步骤2.9、清理、表面处理、涂油;得到试验齿轮;

[0062]

控制试验齿轮目标参数为:模数m﹦1.75mm;齿数z﹦32;齿宽b﹦9mm;螺旋角β﹦0

°

;分度圆压力角αn﹦20

°

;齿顶高系数ha﹦1。

[0063]

实施例11:

[0064]

一种20crmo钢齿轮的制造方法,按以下步骤进行:

[0065]

步骤3.1、采用20crmo钢作为对比钢种,将其下料形成料坯,并将其加热锻造成齿轮坯料;

[0066]

步骤3.2、将齿轮坯料升温至950

±

1℃保持18min,降温至620

±

1℃保持1.8h,空冷至室温;

[0067]

步骤3.3、车毛坯后滚齿;

[0068]

步骤3.4、渗碳;

[0069]

强渗温度940

±

1℃、碳势cp0.9、时间4.5小时;扩散温度920

±

1℃、碳势cp0.8、时间2小时;

[0070]

步骤3.5、升温至900

±

1℃、碳势cp0.8,保持时间1.2小时后放入淬火油冷却至室温;

[0071]

步骤3.6、加热至190-193℃并保温6h后空冷至室温;

[0072]

步骤3.7、依次经粗磨、精磨,得成品;

[0073]

步骤3.8、强力喷丸处理;

[0074]

步骤3.9、清理、表面处理、涂油,得到对比齿轮;

[0075]

控制齿轮规格、参数与所述试验齿轮一致。

[0076]

二、性能测试试验

[0077]

试验一:接触疲劳性能测试:

[0078]

根据《重型zf变速箱齿轮钢国产化应用研究》,重庆汽车研究院,綦江齿轮厂,1991年4月第26页,3.1-4试验方法及条件,(1)深层剥落接触疲劳试验测试试验钢种和对比钢种的接触疲劳性能。具体的,在ipm-1型机上进行试验,试样冷却,润滑用20号机油,油温不超过60

°

,滑差为-15.14%,试样装机后,径向跳动不大于0.03mm,载荷选用六级,试验结果用最小二乘法或快速疲劳试验方法处理数据。

[0079]

测试得到试验钢种和对比钢种在存活率为50%、95%、99%的接触疲劳的p-s-n曲线分别见图1和图2;从图1和图2可以看出:试验钢种的接触疲劳性能略优于对比钢种(20crmo钢)的接触疲劳性能。

[0080]

试验二:弯曲疲劳性能测试:

[0081]

按照gb/t 14230标准,以相同的条件分别测试试验钢所制的齿轮(试验齿轮)和对比钢种(20crmo钢)所制的齿轮(对比齿轮)的弯曲疲劳性能,试验齿轮在弯曲疲劳试测试后的外观状态如图3所示,对比齿轮在弯曲疲劳试测试后的外观状态如图4所示。

[0082]

从图3可以看出,试验齿轮经弯曲疲劳测试后,仅在一个齿的齿根处出现了断裂(如箭头所指);从图4可以看出,对比齿轮经弯曲疲劳测试后,出现了4处断裂(如箭头所指),其断裂位置和程度也明显劣于试验钢种所制的试验齿轮。因而可以知道:试验钢种制得的齿轮的弯曲疲劳性能显著优于对比钢种制得的对比齿轮的弯曲疲劳性能。

[0083]

有益效果:本发明针对20crmo钢汽车变速箱齿轮时弯曲疲劳性能表现不佳的问题,调整元素组成,优化冶炼、制造工艺,提高了弯曲疲劳性能,并保持与20crmo钢接近的接触疲劳性能。

[0084]

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表征,这样的变换均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。