1.本技术涉及铝合金技术领域,特别涉及一种铝合金型材及终端设备。

背景技术:

2.铝合金是一种有利于设备轻量化的材料,通过调节铝合金各种元素成分的不同,铝合金可以分别具有高导热、高导电率、高屈服强度、高抗拉强度、抗腐蚀、高韧性、高硬度等不同的性能。被广泛用于通讯、汽车、交通运输、动力和航天航空等领域,特别是手持移动终端内置结构件的生产应用,随着高新技术对于材料的要求越来越高,以往单一的性能已经无法满足技术的发展要求。例如手机产品,随着5g时代的到来,手机中框开缝数量大量增加,手机开缝数量和整机重量的不断增加对于产品的跌落可靠性是一个极大的挑战。因此手机中框用材料急需提高自身力学特性(主要是屈服强度)来不断满足产品的抗跌性能。当前各大品牌手机中框所使用的铝合金主要采用6013系列或在其合金成分基础上改性的系列合金,主要通过提升合金中的镁、硅、铜的合金含量来提升材料强度,但是高含量的镁、硅、铜会使得中框在阳极氧化形成氧化膜时,中框表面会生成料纹、麻点、花斑或者发黄等异色,所以高质量浅色系的镜面效果对铝合金基材的合金成分有严格的限制,如低镁、低硅、低铜。目前6013系列的铝合金材料的屈服强度已达到370mpa,中框表面能形成较好的浅色系外观,但是屈服强度在某些应用环境中仍然不理想。

技术实现要素:

3.本技术提供一种具有高屈服强度和表面外观较好的铝合金型材。

4.第一方面,提供一种铝合金型材,由如下质量百分比的组分构成:

5.镁:0.96%-1.29%;

6.硅:0.80%-1.24%;

7.铜:0.62%-0.96%;

8.锰:0.06%-0.12%;

9.铁:≤0.10%,不包括0;

10.钛:≤0.015%,不包括0;

11.镍:≤0.015%,不包括0;

12.锌:0.01%-0.025%;

13.其中,镁和硅的质量比为:镁∶硅=1-1.5,其余组分为铝和杂质,杂质含量≤0.15%。

14.在本技术中,镁(mg)和硅(si)两种元素为铝合金的主要强化元素,可在人工时效强化阶段形成纳米级别β

”‑

mg5si6相,纳米级别β

”‑

mg5si6相的强化效果较好。mg元素和si元素还可在高温段形成β-mg2si相,但纳米级别β

”‑

mg5si6相的强化效果比β-mg2si相的强化效果好,并且mg2si相的尺寸粗大,比如在高温的均热工艺和挤压工艺过程中形成,会产生的粗大的mg2si相,一般均热工艺和挤压工艺的温度高于人工时效强化阶段的温度。尺寸较大

的mg2si相在后续的阳极氧化处理过程中会优先被腐蚀,在氧化膜层形成腐蚀坑,由于mg2si相的尺寸较大,使得腐蚀坑尺寸会较大,而当腐蚀坑尺寸较大时,阳极氧化处理后的膜表面会出现大量麻点、氧化图案会发麻或者颜色不通透,从而造成铝合金型材的外观不良。因此,为了避免在挤压工艺流程中形成粗大的mg2si相,mg元素和si元素的质量比应控制为:镁∶硅=1-1.50,其中,质量百分比分别为:镁:0.96%-1.29%,硅:0.80%-1.24%,可避免mg元素过量而导致的粗大的mg2si相生成。由于mg2si相中的mg元素质量占比比mg5si6相中的mg元素质量占比要大,所以mg元素和si元素的质量比越小越不利于mg2si相的生成,越利于mg5si6相的生成。

15.考虑mg5si6相、mg2si相的生成的量以及铝合金型材的强度性能和阳极氧化膜表面外观效果,在一实施方式中,镁的质量百分比为0.96%-1.24%。在一实施方式中,镁的质量百分比为0.96%-1.02%。在一实施方式中,镁的质量百分比为1.02%-1.10%。在一实施方式中,镁的质量百分比为1.10%-1.15%。在一实施方式中,镁的质量百分比为1.15%-1.20%。在一实施方式中,镁的质量百分比为1.20%-1.24%。在一实施方式中,镁的质量百分比为0.96%。在一实施方式中,镁的质量百分比为1.02%。在一实施方式中,镁的质量百分比为1.24%。

16.在一实施方式中,硅的质量百分比为0.80%-1.20%。在一实施方式中,硅的质量百分比为0.80%-0.91%。在一实施方式中,硅的质量百分比为0.91%-1.00%。在一实施方式中,硅的质量百分比为1.00%-1.10%。在一实施方式中,硅的质量百分比为1.10%-1.20%。在一实施方式中,硅的质量百分比为0.80%。在一实施方式中,硅的质量百分比为0.91%。在一实施方式中,硅的质量百分比为1.20%。

17.在本技术中,铜(cu)在铝合金型材中的主要作用为促进al-cu-mg-si相的形成,al-cu-mg-si相可增强铝合金型材的强度。但是cu也会带来材料耐腐蚀性能的下降,特别是过量cu元素的添加会使得在阳极氧化处理过程中形成红色的cu2o,从而导致阳极氧化膜表面出现异色,例如发黄。因此,在本技术中将铜元素的质量百分比设置在0.62%-0.96%,即可在铝合金型材中促进al-cu-mg-si相的形成,又能避免阳极氧化膜表面出现异色。

18.考虑强化al-cu-mg-si相的生成的量以及铝合金型材的强度性能和阳极氧化膜表面外观效果,在一实施方式中,铜的质量百分比为0.62%-0.90%。在一实施方式中,铜的质量百分比为0.62%-0.68%。在一实施方式中,铜的质量百分比为0.68%-0.90%。在一实施方式中,铜的质量百分比为0.80%-0.90%。在一实施方式中,铜的质量百分比为0.62%。在一实施方式中,铜的质量百分比为0.68%。在一实施方式中,铜的质量百分比为0.90%。

19.在本技术中,锰(mn)元素的引入能够使得铝合金型材内部的晶粒细化,但是基于本技术中铝合金型材中含有mg和si,且两者含量较高,mn元素用量较高时会导致al-fe-mn-si相的形成,而al-fe-mn-si相为一种难溶的金属间化合物,mn和fe在al基体的扩散速度极慢,较多的al-fe-mn-si相会导致阳极氧化膜表面出现黑线问题。因此,考虑到铝合金型材内部的晶粒细化和阳极膜外观效果,在本技术中,锰的质量百分比设置为0.06%-0.12%。在一实施方式中,锰的质量百分比为0.07%-0.08%。在一实施方式中,锰的质量百分比为0.08%-0.12%。在一实施方式中,锰的质量百分比为0.10%-0.12%。在一实施方式中,锰的质量百分比为0.08%。在一实施方式中,锰的质量百分比为0.10%。在一实施方式中,锰的质量百分比为0.12%。

20.在本技术中,微量钛(ti)元素的加入,可生成tial3金属间化合物,tial3相可使al晶粒从粗大的树枝状转变为细小均匀的等轴晶,从而有效的在熔铸过程中细化晶粒,提高铝合金型材的强度和可塑性。因此,综合实际生产中力学性能的考量,本发明实施方式将钛的质量百分比控制在≤0.015%。在一实施方式中,钛的质量百分比为0.001%-0.015%。在一实施方式中,钛的质量百分比为0.001%-0.01%。在一实施方式中,钛的质量百分比为0.01%-0.015%。在一实施方式中,钛的质量百分比为0.01%。在一实施方式中,钛的质量百分比为0.015%。

21.在本技术中,镍(ni)分散在al-si、al-cu、或al-si-cu相中时,微量ni的加入可提高铝合金型材的高温力学性能,在高温下仍然能保持高强度性能,同时可降低铝合金型材的热膨胀系数,增加延伸性。在本技术中,镍的质量百分比为≤0.015wt%。在一实施方式中,镍的质量百分比为0.008%-0.014%。在一实施方式中,镍的质量百分比为0.008%-0.010%。在一实施方式中,镍的质量百分比为0.010%-0.012%。在一实施方式中,镍的质量百分比为0.012%-0.014%。在一实施方式中,镍的质量百分比为0.008%。在一实施方式中,镍的质量百分比为0.014%。

22.在本技术中,锌(zn)元素在铝合金中,可引入强化相mg2zn,但是zn的加入大大提升的阳极工艺的难度,zn在阳极处理过程中优先被氧化腐蚀,在膜层形成腐蚀坑,从而使外观形成麻点、白点。在本技术的铝合金型材中,zn不作为主要强化元素,考虑到强化效果和阳极氧化膜外观,将锌的质量百分比设置为0.01%-0.025%。在一实施方式中,锌的质量百分比为0.01%-0.02%。在一实施方式中,锌的质量百分比为0.02%-0.025%。在一实施方式中,锌的质量百分比为0.01%。在一实施方式中,锌的质量百分比为0.02%。在一实施方式中,锌的质量百分比为0.025%。

23.在本技术中,铁(fe)元素的存在会促进al-fe-mn-si相的形成,造成阳极外观不良,因此其含量需控制在≤0.1%。在一实施方式中,铁的质量百分比为0.01%-0.09%。在一实施方式中,铁的质量百分比为0.09%。

24.特别值得注意的是,在本技术中,mg、si、cu、mn这四种主要合金元素并非孤立存在,而是相互关联的。比如mn元素的添加会减小晶粒尺寸,cu元素的引入所生成的al-cu-mg-si相同样也有强化效果。但mn元素的引入可促进生成al-fe-mn-si相,从而消耗固溶物中的si。cu元素的加入会促使材料生成al-cu-mg-si相,从而消耗固溶物中的mg和si。固溶物中mg、si含量的降低势必会降低主要强化相mg5si6相的形成。因此如何找到元素配比的平衡点,是本技术中铝合金型材的关键。本技术通过大量实验证明采用上述特定元素特定比例的配方制备的铝合金型材具有较高的力学强度,且阳极膜表面外观较好。

25.本技术提供的铝合金型材,其组分是综合考虑各个化学元素对铝合金综合性能指标(包括屈服强度、抗拉强度、延伸性、阳极膜外观等)的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了抗屈服强度大于390mpa以及阳极膜表面外观较好等综合性能优异的铝合金型材。

26.在一种可能的实现方式中,镁和硅的质量百分比之和为1.76%-2.44%。在本技术中,镁元素和硅元素的含量决定了主要强化相mg5si6相的量,当镁和硅质量百分比之和为1.76%-2.44%时,使得铝合金型材的强度性能较佳。

27.在一种可能的实现方式中,锰和铁的质量百分比之和为0.17%-0.21%。在本技术

中,锰元素和铁元素的含量较少,当镁元素和硅元素质量百分比之和为0.17%-0.21%时,使得铝合金型材中的强度性能较佳。

28.在一种可能的实现方式中,镁和硅的质量比为:镁∶硅=1.03-1.36。在一实施方式中,镁和硅的质量比为:镁∶硅=1.20-1.36。在一实施方式中,镁和硅的质量比为:镁∶硅=1.275。

29.在一种可能的实现方式中,铝合金型材的组织结构内部的相包括mg5si6相和al-cu-mg-si相。以用于增强铝合金型材的强度。在一些实施方式中,铝合金型材的组织结构内部的相还包括mg2si相,在本技术中通过工艺将mg2si相的量控制较少,以避免较多的mg2si相使得阳极氧化膜外观被腐蚀形成较大的腐蚀坑。

30.在本技术中,在上述特定元素特定含量的综合作用下,铝合金型材的屈服强度≥390mpa,抗拉强度为400mpa-450mpa,延伸率为5%-8%。

31.本技术提供的铝合金型材,屈服强度大于390mpa,阳极氧化膜表面外观通透度高,去除了麻点、料纹、花斑等问题,也不会发生异色,例如发黄。具体可应用于终端设备、通讯设备行业、汽车、民用五金等领域。

32.第二方面,提供一种铝合金型材的制备方法,包括如下步骤:

33.按照铝合金型材的组分构成提供原料,将原料制备得到第一铝合金铸锭;其中,铝合金型材由如下质量百分比的组分构成:镁:0.96%-1.29%,硅:0.80%-1.24%,铜:0.62%-0.96%,锰:0.06%-0.12%,铁:≤0.10%,不包括0,钛:≤0.015%,不包括0,镍:≤0.015%,不包括0,锌:0.01%-0.025%,其中,镁和硅的质量比为:镁∶硅=1-1.5,其余组分为铝和杂质,杂质含量≤0.15%;

34.将第一铝合金铸锭经过均热化处理得到第二铝合金铸锭;

35.将第二铝合金铸锭送入挤压模具中进行挤压成型,再进行在线淬火得到铝合金型材。

36.在将第一铝合金铸锭经过均热化处理得到第二铝合金铸锭的步骤中,具体的还包括将原料进行熔炼、合金化,得到第一铝合金液;再将第一铝合金液进行精炼、扒渣、静置,得到第二铝合金液;向第二铝合金液加入晶粒细化剂,得到第三铝合金液;对第三铝合金液进行半连续水冷铸造得第一铝合金铸锭。在该步骤中,均采用常规处理方法和常规试剂,例如晶粒细化剂为常用的al-ti-c晶粒细化剂。

37.在将第一铝合金铸锭经过均热化处理得到第二铝合金铸锭的步骤中,是为了将镁、硅、铜、锰、铁、钛、镍以及锌金属元素固溶,将各合金元素从大颗粒变成小颗粒,使其均匀的分散于铝基体中。

38.在将第二铝合金铸锭送入挤压模具中进行挤压成型,再进行在线淬火得到铝合金型材的步骤中,再次将第二铝合金铸锭固溶,使得镁、硅、铜、锰、铁、钛、镍以及锌金属元素更进一步的均匀分散于铝基体中,再通过在线淬火使得这些金属能够稳定分散在铝基体内部,而不会析出至铝基体表面。其中,挤压模具的尺寸以及类型可根据铝合金型材的形状来选择。

39.本技术提供的铝合金型材的制备方法,通过设置特定元素和特定比例,使得制备得到的铝合金型材具有较高的屈服强度和抗拉强度,且铝合金型材阳极氧化膜表面外观效果良好。

40.在一种可能的实现方式中,在挤压成型阶段,挤压模具的入口温度大于540℃,挤压模具的出口温度为550℃-570℃。由于mg2si相的尺寸粗大,在后续的阳极氧化处理过程中会优先被腐蚀,在膜层形成腐蚀坑,尺寸较大的mg2si相使得腐蚀坑尺寸会较大,进而使得阳极氧化处理后的膜表面会出现大量麻点、氧化图案会发麻或者颜色不通透,从而造成铝合金型材的外观不良。为了减少mg2si相的量,提升阳极外观效果,本技术在挤压成型阶段将挤压模具的入口温度设置大于540℃,挤压模具的出口温度设置为550℃-570℃,这是由于mg2si相在上述特定元素特定比例下的最佳形成温度在430℃左右,且在540℃时已基本不会形成,也就是说在540℃时没有mg2si相形成,因此,在挤压成型阶段将入口温度和出口温度按照上述范围设置,可明显减少或者避免mg2si相的形成,进而改善阳极氧化处理表面外观效果。

41.在一种可能的实现方式中,在挤压成型步骤中,采用挤压棒将第二铝合金铸锭送入挤压模具中,挤压棒的温度为540℃-560℃。其中挤压棒是用于将第二铝合金铸锭推送进入挤压磨具中的施力工具,其与第二铝合金铸锭接触,将挤压棒的温度设置在上述范围之内,可使得第二铝合金铸锭维持在550℃左右,进而减少或者避免形成mg2si相。

42.在一种可能的实现方式中,在将第二铝合金铸锭送入挤压模具之前,将第二铝合金铸锭升温至挤压模具的入口温度。可节约在挤压模具中的升温时间。例如当挤压模具的入口温度为550℃时,将第二铝合金铸锭预先加热升温至550℃,再将其送入挤压模具中,节约在挤压模具中的时间。

43.在一种可能的实现方式中,在线淬火的冷却速度大于50℃/s。在一实施例中,在线淬火的冷却速度为50℃/s-100℃/s,或者大于100℃/s。即在挤压模具中挤压完成后,快速冷却,使得合金元素保留在铝基体内,避免析出至表面,从而可提升强化效果。在一些实施方式中,在线淬火是将挤压成型后的铝合金直接送入水箱中被冷却水快速冷却,其中冷却水的温度保持在30℃-50℃之间,冷却水的温度可通过循环水系统来保持。在一实施方式中,在线淬火的冷却速度为70℃/s-100℃/s。

44.在一种可能的实现方式中,在挤压成型步骤中,挤压比为20-40,挤压速度为6m/min-12m/min。在该挤压比和挤压速度下有利于第二铝合金铸锭在挤压模具中充分固溶,使得金属分散相能够均匀的分散于铝基体中,挤压速度过慢,材料无法达到理想的出口温度,挤压速度过快,模具压力过大而且容易发生材料开裂。在其他实施方式中,挤压比和挤压速度和根据挤压模具的大小和类型来设置,不限于上述挤压比和挤压速度。

45.在一种可能的实现方式中,在均热化处理阶段,将第一铝合金铸锭升温至565℃和575℃,保温时间为12h-18h。在该阶段预先将镁、硅、铜、锰、铁、钛、镍以及锌金属元素固溶于铝基体中,将各合金元素从大颗粒变成小颗粒,初步固溶,在后续的挤压成型阶段可节约挤压时间。在本技术中,将第一铝合金铸锭经过两次高温固溶,第一次是在均热化处理阶段,第二次是挤压成型阶段,由于挤压成型阶段时的时间一般比较短,为了使得合金元素能够均匀的分散于铝合金基体中,可在均热化处理阶段预先均匀固溶,且均热化时间可保持较长,如12h-18h。在均热化完成后,再进行冷却,在该步骤的冷却速度大于150℃/h,将合金元素保留在铝基体中,避免析出至表面,例如采用汽雾冷却。

46.需要说明的是,在挤压成型阶段后的冷却速度需远大于均热化处理阶段后的冷却速度,这是因为在均热化阶段主要目的是为了预先将合金元素均匀的分散于铝基体中,细

化各金属大颗粒,得到的第二铝合金铸锭还是中间产品,所以该阶段的冷却速度可小于挤压成型阶段后的冷却速度,而挤压成型阶段后的铝合金型材是最终产品,其冷却速度会影响析出至表面的相的量,冷却速度越慢,冷却时间越长,析出至表面的相越多,产品强度越低,因此需要控制挤压成型阶段后的冷却速度远大于均热化阶段的冷却速度。

47.在一种可能的实现方式中,在进行在线淬火之后,还包括将冷却后的铝合金进行人工时效处理,人工时效处理的温度为175℃-195℃,时间为12h-18h。在人工时效处理阶段形成mg5si6相和al-cu-mg-si相,以增强铝合金型材的强度。在人工时效处理阶段还会形成少量的mg2si相。

48.在一些实施方式中,配合后续的冷变形工艺,例如冷轧、冷拉、冷拔以及冷冲等方式,可使铝合金型材的屈服强度性能进一步提升。

49.在本技术中上述配方的铝合金型材均可通过上述制备方法制备得到。

50.第三方面,提供一种终端设备,终端设备包括显示屏、中框以及后盖,显示屏设置在中框的一侧,后盖设置在中框远离显示屏的一侧,中框和后盖中的至少一个采用如上面的铝合金型材加工成型。

附图说明

51.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

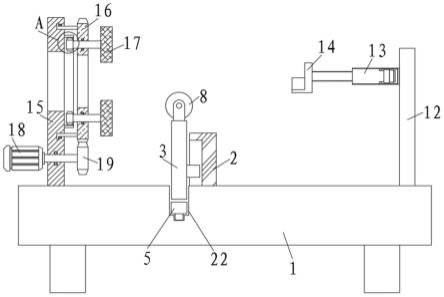

52.图1是本技术一实施方式提供的终端设备的结构示意图;

53.图2是本技术一实施方式提供的铝合金型材的制备方法的流程图;

54.图3是本技术实施例1提供的平衡相浓度分布曲线图;

55.图4是本技术对比实施例1提供的平衡相浓度分布曲线图;

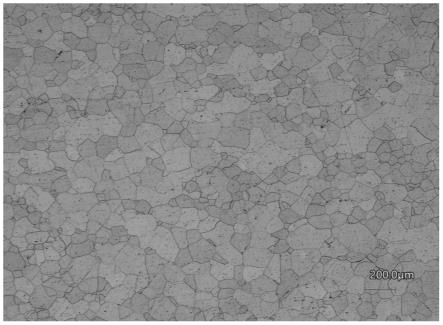

56.图5是本技术实施例2提供的铝合金型材的金相组织微观图;

57.图6是本技术实施例2提供的铝合金型材的金相组织微观图;

58.图7是本技术实施例2提供的铝合金型材的阳极膜层微观图;

59.图8是本技术实施例3提供的铝合金型材的金相组织微观图;

60.图9是本技术实施例3提供的铝合金型材的金相组织微观图;

61.图10是本技术实施例3提供的铝合金型材的阳极膜层微观图;

62.图11是本技术实施例4提供的铝合金型材的金相组织微观图;

63.图12是本技术实施例4提供的铝合金型材的金相组织微观图;

64.图13是本技术实施例4提供的铝合金型材的阳极膜层微观图;

65.图14是本技术实施例5提供的铝合金型材的金相组织微观图;

66.图15是本技术实施例5提供的铝合金型材的金相组织微观图;

67.图16是本技术实施例5提供的铝合金型材的阳极膜层微观图;

68.图17是本技术实施例2提供的铝合金型材为手机壳体的阳极氧化外观示意图;

69.图18是本技术实施例3至实施例5提供的铝合金型材为手机壳体的阳极氧化外观示意图。

具体实施方式

70.下面结合本技术实施例中的附图对本技术实施例进行描述。

71.为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

72.阳极氧化:是指金属材料在电解质溶液中,通过外施阳极电流使其表面形成氧化膜的一种材料保护技术;例如将铝合金放在电解质溶液中,通过外施阳极电流使铝合金表面形成氧化膜。

73.屈服强度:是金属材料发生屈服现象时的屈服极限,也就是抵抗微量塑性变形的应力。对于无明显屈服现象出现的金属材料,规定以产生0.2%残余变形的应力值作为其屈服极限,称为条件屈服极限或屈服强度。

74.抗拉强度:是金属由均匀形塑性变向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。抗拉强度即表征材料最大均匀塑性变形的抗力,拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形。

75.延伸率:指的是描述材料塑性性能的指标,是试样拉伸断裂后标距段的总变形δl与原标距长度l之比的百分数。

76.cpu:central processing unit,中央处理器。

77.wifi:移动热点。

78.在本技术中

“‑”

表示范围值,该范围包括两端的端点值。例如,镁:0.96%-1.29%,表示镁的含量在0.96%和1.29%之间,且包括0.96%和1.29%两个端点值。

79.本技术希望提供一种具有高屈服强度、高抗拉强度以及阳极膜表面外观较好的铝合金型材,使得该铝合金型材所制备的产品具有强耐摔性能以及具有较好的外观效果。

80.本技术一实施方式提供一种铝合金型材,由如下质量百分比的组分构成:

81.镁:0.96%-1.29%;

82.硅:0.80%-1.24%;

83.铜:0.62%-0.96%;

84.锰:0.06%-0.12%;

85.铁:≤0.10%,不包括0;

86.钛:≤0.015%,不包括0;

87.镍:≤0.015%,不包括0;

88.锌:0.01%-0.025%;

89.其中,镁和硅的质量比为:镁∶硅=1-1.5,其余组分为铝和杂质,杂质含量≤0.15%。

90.在本技术中,镁(mg)和硅(si)两种元素为铝合金的主要强化元素,可在人工时效强化阶段形成纳米级别β

”‑

mg5si6相,纳米级别β

”‑

mg5si6相的强化效果较好。mg元素和si元素还可在高温段形成β-mg2si相,但纳米级别β

”‑

mg5si6相的强化效果比β-mg2si相的强化效果好,并且mg2si相的尺寸粗大,比如在高温的均热工艺和挤压工艺过程中形成,会产生的粗大的mg2si相,一般均热工艺和挤压工艺的温度高于人工时效强化阶段的温度。尺寸较大的mg2si相在后续的阳极氧化处理过程中会优先被腐蚀,在氧化膜层形成腐蚀坑,由于mg2si

相的尺寸较大,使得腐蚀坑尺寸会较大,而当腐蚀坑尺寸较大时,阳极氧化处理后的膜表面会出现大量麻点、氧化图案会发麻或者颜色不通透,从而造成铝合金型材的外观不良。因此,为了避免在挤压工艺流程中形成粗大的mg2si相,mg元素和si元素的质量比应控制为:镁∶硅=1-1.5,其中,质量百分比分别为:镁:0.96%-1.29%,硅:0.80%-1.24%,可避免mg元素过量而导致的粗大的mg2si相生成。由于mg2si相中的mg元素质量占比比mg5si6相中的mg元素质量占比要大,所以mg元素和si元素的质量比越小越不利于mg2si相的生成,越利于mg5si6相的生成。

91.考虑mg5si6相、mg2si相的生成的量以及铝合金型材的强度性能和阳极氧化膜表面外观效果,在一实施方式中,镁的质量百分比为0.96%-1.24%。在一实施方式中,镁的质量百分比为0.96%-1.02%。在一实施方式中,镁的质量百分比为1.02%-1.10%。在一实施方式中,镁的质量百分比为1.10%-1.15%。在一实施方式中,镁的质量百分比为1.15%-1.20%。在一实施方式中,镁的质量百分比为1.20%-1.24%。在一实施方式中,镁的质量百分比为0.96%。在一实施方式中,镁的质量百分比为1.02%。在一实施方式中,镁的质量百分比为1.24%。

92.在一实施方式中,硅的质量百分比为0.80%-1.20%。在一实施方式中,硅的质量百分比为0.80%-0.91%。在一实施方式中,硅的质量百分比为0.91%-1.00%。在一实施方式中,硅的质量百分比为1.00%-1.10%。在一实施方式中,硅的质量百分比为1.10%-1.20%。在一实施方式中,硅的质量百分比为0.80%。在一实施方式中,硅的质量百分比为0.91%。在一实施方式中,硅的质量百分比为1.20%。

93.在本技术中,铜(cu)在铝合金型材中的主要作用为促进al-cu-mg-si相的形成,al-cu-mg-si相可增强铝合金型材的强度。但是cu也会带来材料耐腐蚀性能的下降,特别是过量cu元素的添加会使得在阳极氧化处理过程中形成红色的cu2o,从而导致阳极氧化膜表面出现异色,例如发黄。因此,在本技术中将铜元素的质量百分比设置在0.62%-0.96%,即可在铝合金型材中促进al-cu-mg-si相的形成,又能避免阳极氧化膜表面出现异色。

94.考虑强化al-cu-mg-si相的生成的量以及铝合金型材的强度性能和阳极氧化膜表面外观效果,在一实施方式中,铜的质量百分比为0.62%-0.90%。在一实施方式中,铜的质量百分比为0.62%-0.80%。在一实施方式中,铜的质量百分比为0.68%-0.90%。在一实施方式中,铜的质量百分比为0.80%-0.90%。在一实施方式中,铜的质量百分比为0.62%。在一实施方式中,铜的质量百分比为0.68%。在一实施方式中,铜的质量百分比为0.90%。

95.在本技术中,锰(mn)元素的引入能够使得铝合金型材内部的晶粒细化,但是基于本技术中铝合金型材中含有mg和si,且两者含量较高,mn元素用量较高时会导致al-fe-mn-si相的形成,而al-fe-mn-si相为一种难溶的金属间化合物,mn和fe在al基体的扩散速度极慢,较多的al-fe-mn-si相会导致阳极氧化膜表面出现黑线问题。因此,考虑到铝合金型材内部的晶粒细化和阳极膜外观效果,在本技术中,锰的质量百分比设置为0.06%-0.12%。在一实施方式中,锰的质量百分比为0.07%-0.08%。在一实施方式中,锰的质量百分比为0.08%-0.12%。在一实施方式中,锰的质量百分比为0.10%-0.12%。在一实施方式中,锰的质量百分比为0.08%。在一实施方式中,锰的质量百分比为0.10%。在一实施方式中,锰的质量百分比为0.12%。

96.在本技术中,微量钛(ti)元素的加入,可生成tial3金属间化合物,tial3相可使al

晶粒从粗大的树枝状转变为细小均匀的等轴晶,从而有效的在熔铸过程中细化晶粒,提高铝合金型材的强度和可塑性。因此,综合实际生产中力学性能的考量,本发明实施方式将钛的质量百分比控制在≤0.015%。在一实施方式中,钛的质量百分比为0.001%-0.015%。在一实施方式中,钛的质量百分比为0.001%-0.01%。在一实施方式中,钛的质量百分比为0.01%-0.015%。在一实施方式中,钛的质量百分比为0.01%。在一实施方式中,钛的质量百分比为0.015%。

97.在本技术中,镍(ni)分散在al-si、al-cu、或al-si-cu相中时,微量ni的加入可提高铝合金型材的高温力学性能,在高温下仍然能保持高强度性能,同时可降低铝合金型材的热膨胀系数,增加延伸性。在本技术中,镍的质量百分比为≤0.015wt%。在一实施方式中,镍的质量百分比为0.008%-0.014%。在一实施方式中,镍的质量百分比为0.008%-0.010%。在一实施方式中,镍的质量百分比为0.010%-0.012%。在一实施方式中,镍的质量百分比为0.012%-0.014%。在一实施方式中,镍的质量百分比为0.008%。在一实施方式中,镍的质量百分比为0.014%。

98.在本技术中,锌(zn)元素在铝合金中,可引入强化相mg2zn,但是zn的加入大大提升的阳极工艺的难度,zn在阳极处理过程中优先被氧化腐蚀,在膜层形成腐蚀坑,从而使外观形成麻点、白点。在本技术的铝合金型材中,zn不作为主要强化元素,考虑到强化效果和阳极氧化膜外观,将锌的质量百分比设置为0.01%-0.025%。在一实施方式中,锌的质量百分比为0.01%-0.02%。在一实施方式中,锌的质量百分比为0.02%-0.025%。在一实施方式中,锌的质量百分比为0.01%。在一实施方式中,锌的质量百分比为0.02%。在一实施方式中,锌的质量百分比为0.025%。

99.在本技术中,铁(fe)元素的存在会促进al-fe-mn-si相的形成,造成阳极外观不良,因此其含量需控制在≤0.1%。在一实施方式中,铁的质量百分比为0.01%-0.09%。在一实施方式中,铁的质量百分比为0.09%。

100.特别值得注意的是,在本技术中,mg、si、cu、mn这四种主要合金元素并非孤立存在,而是相互关联的。比如mn元素的添加会减小晶粒尺寸,cu元素的引入所生成的al-cu-mg-si相同样也有强化效果。但mn元素的引入可促进生成al-fe-mn-si相,从而消耗固溶物中的si。cu元素的加入会促使材料生成al-cu-mg-si相,从而消耗固溶物中的mg和si。固溶物中mg、si含量的降低势必会降低主要强化相mg5si6相的形成。因此如何找到元素配比的平衡点,是本技术中铝合金型材的关键。本技术通过大量实验证明采用上述特定元素特定比例的配方制备的铝合金型材具有较高的力学强度,且阳极膜表面外观较好。

101.本技术提供的铝合金型材,其组分是综合考虑各个化学元素对铝合金综合性能指标(包括屈服强度、抗拉强度、延伸性、阳极膜外观等)的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了抗屈服强度大于390mpa以及阳极膜表面外观较好等综合性能优异的铝合金型材。

102.在一种可能的实现方式中,镁和硅的质量百分比之和为1.76%-2.44%。在本技术中,镁元素和硅元素的含量决定了主要强化相mg5si6相的量,当镁和硅质量百分比之和为1.76%-2.44%时,使得铝合金型材的强度性能较佳。

103.在一种可能的实现方式中,锰和铁的质量百分比之和为0.17%-0.21%。在本技术中,锰元素和铁元素的含量较少,当镁和硅的质量百分比之和为0.17%-0.21%时,使得铝

合金型材中的强度性能较佳。

104.在一种可能的实现方式中,镁和硅的质量比为:镁∶硅=1.03-1.36。在一实施方式中,镁和硅的质量比为:镁∶硅=1.20-1.36。在一实施方式中,镁和硅的质量比为:镁∶硅=1.275。

105.在一种可能的实现方式中,铝合金型材的组织结构内部的相包括mg5si6相和al-cu-mg-si相。以用于增强铝合金型材的强度。在一些实施方式中,铝合金型材的组织结构内部的相还包括mg2si相,在本技术中通过工艺将mg2si相的量控制较少,以避免较多的mg2si相使得阳极氧化膜外观被腐蚀形成较大的腐蚀坑。

106.在本技术中,在上述特定元素特定含量的综合作用下,铝合金型材的屈服强度≥390mpa,抗拉强度为400mpa-450mpa,延伸率为5%-8%。

107.本技术提供的铝合金型材,屈服强度大于390mpa,阳极氧化膜表面外观通透度高,去除了麻点、料纹、花斑等问题,也不会发生异色,例如发黄。具体可应用于终端设备、通讯设备行业、汽车、民用五金等领域。

108.请参阅图1,本技术一实施方式提供一种终端设备10,终端设备10可以为手机、平板电脑、笔记本、穿戴产品、智能家庭终端等终端设备。

109.终端设备10包括显示屏110、中框120以及后盖140,显示屏110设置在中框120的一侧,后盖140设置在中框120远离显示屏110的一侧,中框120和后盖140中的至少一个采用本技术实施方式提供的铝合金型材加工成型。在本实施方式中,终端设备10还包括设置在中框120和后盖140之间的主板130。中框120为终端设备10内的主要承载件,中框120可以为用于承载终端设备10内部器件的载体,所以其需要一定的结构强度,采用本技术实施方式提供的铝合金型材加工成型的中框120的屈服强度可大于390mpa,提高中框120的抗冲击能力。主板100为集成终端设备10的电路的部件,例如当终端设备10为手机时,手机主板100上包括基带芯片、电源管理芯片、射频处理器、cpu、内存、各种控制器(包括触屏、蓝牙、wifi、传感器等等),还有一些麦克风、听筒、扬声器、摄像头、显示屏幕的接口等等。主板100上各元器件的布局排列方式、尺寸大小、形状、所使用的电源规格等都有制定通用标准。后盖140用于与中框120以及显示屏110围合构成内部收容空间,主板130以及其他电子器件收容于内部收容空间中,后盖140用于保护内部收容空间中的电子器件。本实施方式中,可将中框120和后盖140都采用本技术实施方式提供的铝合金型材加工成型,使得中框120和后盖140具有较高的屈服强度,可提高终端设备10的抗冲击能力。

110.在一种可能的实现方式中,终端设备10还包括金属装饰件,金属装饰件采用本技术实施方式提供的铝合金型材加工成型。当然在终端设备10中,其他可用铝合金制件的部件也可采用本技术实施方式的铝合金型材铸造而成,如滑道、转轴、支撑件等。

111.相应地,请参阅图2,本技术还提供一种铝合金型材的制备方法,包括步骤s100、步骤s200和步骤s300。详细步骤如下所述。

112.步骤s100,按照铝合金型材的组分构成提供原料,将原料制备得到第一铝合金铸锭;其中,铝合金型材的原料由如下质量百分比的组分构成:镁:0.96%-1.29%,硅:0.80%-1.24%,铜:0.62%-0.96%,锰:0.06%-0.12%,铁:≤0.10%,不包括0,钛:≤0.015%,不包括0,镍:≤0.015%,不包括0,锌:0.01%-0.025%,其中,镁和硅的质量比为:镁∶硅=1-1.5,其余组分为铝和杂质,杂质含量≤0.15%。

113.在该步骤中,具体的还包括将原料进行熔炼、合金化,得到第一铝合金液;再将第一铝合金液进行精炼、扒渣、静置,得到第二铝合金液;向第二铝合金液加入晶粒细化剂,得到第三铝合金液;对第三铝合金液进行半连续水冷铸造得第一铝合金铸锭。在该步骤中,均采用常规处理方法和常规试剂,例如晶粒细化剂为常用的al-ti-c晶粒细化剂。

114.步骤s200,将第一铝合金铸锭经过均热化处理得到第二铝合金铸锭。在该步骤中,是为了将镁、硅、铜、锰、铁、钛、镍以及锌金属元素固溶,将各合金元素从大颗粒变成小颗粒,使其均匀的分散于铝基体中。

115.步骤s300,将第二铝合金铸锭送入挤压模具中进行挤压成型,再进行在线淬火得到铝合金型材。在该步骤中,再次将第二铝合金铸锭固溶,使得镁、硅、铜、锰、铁、钛、镍以及锌金属元素更进一步的均匀分散于铝基体中,再通过在线淬火使得这些金属能够稳定分散在铝基体内部,而不会析出至铝基体表面。其中,挤压模具的尺寸以及类型可根据铝合金型材的形状来选择。

116.本技术提供的铝合金型材的制备方法,通过设置特定元素和特定比例,使得制备得到的铝合金型材具有较高的屈服强度和抗拉强度,且铝合金型材阳极氧化膜表面外观效果良好。

117.在一种可能的实现方式中,在挤压成型阶段,挤压模具的入口温度大于540℃,挤压模具的出口温度为550℃-570℃。由于mg2si相的尺寸粗大,在后续的阳极氧化处理过程中会优先被腐蚀,在膜层形成腐蚀坑,尺寸较大的mg2si相使得腐蚀坑尺寸会较大,进而使得阳极氧化处理后的膜表面会出现大量麻点、氧化图案会发麻或者颜色不通透,从而造成铝合金型材的外观不良。为了减少mg2si相的量,提升阳极外观效果,本技术在挤压成型阶段将挤压模具的入口温度设置大于540℃,挤压模具的出口温度设置为550℃-570℃,这是由于mg2si相在上述特定元素特定比例下的最佳形成温度在430℃左右,且在540℃时已基本不会形成(如图3所示,具体请参阅实施例1部分),也就是说在540℃时没有mg2si相形成,因此,在挤压成型阶段将入口温度和出口温度按照上述范围设置,可明显减少或者避免mg2si相的形成,进而改善阳极氧化处理表面外观效果。

118.在一种可能的实现方式中,在挤压成型步骤中,采用挤压棒将第二铝合金铸锭送入挤压模具中,挤压棒的温度为540℃-560℃。其中挤压棒是用于将第二铝合金铸锭推送进入挤压磨具中的施力工具,其与第二铝合金铸锭接触,将挤压棒的温度设置在上述范围之内,可使得第二铝合金铸锭维持在550℃左右,进而减少或者避免形成mg2si相。

119.在一种可能的实现方式中,在将第二铝合金铸锭送入挤压模具之前,将第二铝合金铸锭升温至挤压模具的入口温度。可节约在挤压模具中的升温时间。例如当挤压模具的入口温度为550℃时,将第二铝合金铸锭预先加热升温至550℃,再将其送入挤压模具中,节约在挤压模具中的时间。

120.在一种可能的实现方式中,在线淬火的冷却速度大于50℃/s。在一实施方式中,在线淬火的冷却速度为50℃/s-100℃/s,或者大于100℃/s。即在挤压模具中挤压完成后,快速冷却,使的合金元素保留在铝基体内,避免析出至表面,从而可提升强化效果。在一些实施方式中,在线淬火是将挤压成型后的铝合金直接送入水箱中被冷却水快速冷却,其中冷却水的温度保持在30℃-50℃之间,冷却水的温度可通过循环水系统来保持。在一实施方式中,在线淬火的冷却速度为70℃/s-100℃/s。

121.在一种可能的实现方式中,在挤压成型步骤中,挤压比为20-40,挤压速度为6m/min-12m/min。在该挤压比和挤压速度下有利于第二铝合金铸锭在挤压模具中充分固溶,使得金属分散相能够均匀的分散于铝基体中,挤压速度过慢,材料无法达到理想的出口温度,挤压速度过快,模具压力过大而且容易发生材料开裂。在其他实施方式中,挤压比和挤压速度和根据挤压模具的大小和类型来设置,不限于上述挤压比和挤压速度。

122.在一种可能的实现方式中,在均热化处理阶段,将第一铝合金铸锭升温至565℃和575℃,保温时间为12h-18h。在该阶段预先将镁、硅、铜、锰、铁、钛、镍以及锌金属元素固溶于铝基体中,将各合金元素从大颗粒变成小颗粒,初步固溶,在后续的挤压成型阶段可节约挤压时间。在本技术中,将第一铝合金铸锭经过两次高温固溶,第一次是在均热化处理阶段,第二次是挤压成型阶段,由于挤压成型阶段时的时间一般比较短,为了使得合金元素能够均匀的分散于铝合金基体中,可在均热化处理阶段预先均匀固溶,且均热化时间可保持较长,如12h-18h。在均热化完成后,再进行冷却,在该步骤的冷却速度大于150℃/h,将合金元素保留在铝基体中,避免析出至表面,例如采用汽雾冷却。

123.需要说明的是,在挤压成型阶段后的冷却速度需远大于均热化处理阶段后的冷却速度,这是因为在均热化阶段主要目的是为了预先将合金元素均匀的分散于铝基体中,细化各金属大颗粒,得到的第二铝合金铸锭还是中间产品,所以该阶段的冷却速度可小于挤压成型阶段后的冷却速度,而挤压成型阶段后的铝合金型材是最终产品,其冷却速度会影响析出至表面的相的量,冷却速度越慢,冷却时间越长,析出至表面的相越多,产品强度越低,因此需要控制挤压成型阶段后的冷却速度远大于均热化阶段的冷却速度。

124.在一种可能的实现方式中,在进行在线淬火之后,还包括将冷却后的铝合金进行人工时效处理,人工时效处理的温度为175℃-195℃,时间为12h-18h。在人工时效处理阶段形成mg5si6相和al-cu-mg-si相,以增强铝合金型材的强度。在人工时效处理阶段还会形成少量的mg2si相。

125.在一些实施方式中,配合后续的冷变形工艺,例如冷轧、冷拉、冷拔以及冷冲等方式,可使铝合金型材的屈服强度性能进一步提升。

126.在本技术提供的铝合金型材的制备方法适用于上述各实施方式中配方的铝合金型材,在此不再赘述。

127.为了说明本技术中铝合金型材的原料组成有利于形成强化相,本技术还做了如下具体实施例1、对比实施例1以及测试效果进行说明。

128.实施例1

129.在实施例1中,铝合金型材的原料由如下质量百分比的组分构成:镁:1.00%,硅:0.80%,铜:0.80%,锰:0.07%,铁:≤0.10%,钛:≤0.015%,镍:≤0.015%,锌:0.01%,其中,镁和硅的质量比为:镁∶硅=1.25,其余组分为铝和杂质,杂质含量≤0.15%。

130.对比实施例1

131.在对比实施例1中,铝合金型材的原料由如下质量百分比的组分构成:镁:1.00%,硅:0.80%,铜:0.40%,锰:0.15%,铁:≤0.10%,钛:≤0.015%,镍:≤0.015%,锌:0.01%,其中,镁和硅的质量比为:镁∶硅=1.25,其余组分为铝和杂质,杂质含量≤0.15%。与实施例1相比,铜元素的含量降低了,锰元素的含量增加了。

132.将上述实施例1和对比实施例1采用热力学处理软件对其成分的平衡相浓度进行

计算,分别得到如图3和图4所示的平衡相浓度分布,其中图3是实施例1的平衡相浓度分布图,图4是对比实施例1的平衡相浓度分布图,图3和图4中的横坐标为温度,纵坐标为各相的量。参阅图3,可知,mg2si相的最佳形成温度为430℃左右,且在540℃时完全不形成,据此在本技术的挤压工艺阶段可将温度设置在540℃,以避免形成mg2si相;图3和图4中的q相是指al-cu-mg-si相,图3中的q相形成量大于图4中的q相形成量;al-fe-mn-si相的量是通过al9fe2si以及al

15

simn4的总量来体现,在图3中al9fe2si以及al

15

simn4的总量小于图4中al9fe2si以及al

15

simn4的总量,这说明实施例1的al-fe-mn-si相的量较少,而对比实施例1中较多的al-fe-mn-si相会导致阳极膜表面出现黑线问题,影响阳极膜外观;图3中虽然比图4中多了al2cu相,但al2cu相不影响铝合金型材的力学强度和阳极膜外观。由此可见,实施例1中的高铜低锰的设计,可改善铝合金型材的强度性能和阳极表面外观。

133.为了说明本技术中铝合金型材的有益效果,本技术还做了如下具体实施例、对比实施例以及测试效果进行说明。

134.实施例2

135.一种铝合金型材,由如下质量百分比的组分构成:镁:1.02%,硅:0.80%,铜:0.68%,锰:0.07%,铁:0.09%,钛:0.01%,镍:0.008%,锌:0.02%,其中,镁和硅的质量比为:镁∶硅=1.25,其余组分为铝和杂质,杂质含量≤0.15%。

136.将本实施例组分的铝合金型材原料制备得到铝合金型材,再将铝合金型材制成手机壳体,其中铝合金型材的制备方法包括以下步骤:

137.将本实施例组分的铝合金型材原料进行熔炼、合金化,得到第一铝合金液;再将第一铝合金液进行精炼、扒渣、静置,得到第二铝合金液;向第二铝合金液加入晶粒细化剂,得到第三铝合金液;对第三铝合金液进行半连续水冷铸造得第一铝合金铸锭;

138.将第一铝合金铸锭经过均热化处理得到第二铝合金铸锭,均热化处理具体是将第一铝合金铸锭升温至565℃和575℃,保温时间为12h-18h,然后进行汽雾冷却,冷却速度大于150℃/h;

139.将第二铝合金铸锭送入挤压模具中进行挤压成型,采用挤压棒将第二铝合金铸锭送入挤压模具中,挤压棒的温度为540℃-560℃,挤压模具的入口温度大于540℃,挤压模具的出口温度为550℃-570℃,再进行在线淬火,将冷却后的铝合金进行人工时效处理,得到铝合金型材。在线淬火的冷却速度为50℃/s-100℃/s,在线淬火的方式是将挤压成型后的铝合金直接送入水箱中被冷却水快速冷却,其中冷却水的温度保持在30℃-50℃之间,冷却水的温度通过循环水系统来保持。人工时效处理的温度为175℃-195℃,时间为12h-18h。

140.实施例3

141.一种铝合金型材,由如下质量百分比的组分构成:镁:0.96%,硅:0.80%,铜:0.62%,锰:0.08%,铁:0.09%,钛:0.01%,镍:0.008%,锌:0.01%,其中,镁和硅的质量比为:镁∶硅=1.20,其余组分为铝和杂质,杂质含量≤0.15%。

142.按本发明实施例2的方式将本实施例原料组分制备为铝合金型材,再将铝合金型材制成为对应的手机壳体。

143.实施例4

144.一种铝合金型材,由如下质量百分比的组分构成:镁:1.24%,硅:0.91%,铜:0.62%,锰:0.08%,铁:0.09%,钛:0.015%,镍:0.014%,锌:0.01%,其中,镁和硅的质量

比为:镁∶硅=1.36,其余组分为铝和杂质,杂质含量≤0.15%。

145.按本发明实施例2的方式将本实施例原料组分制备为铝合金型材,再将铝合金型材制成为对应的手机壳体。

146.实施例5

147.一种铝合金型材,由如下质量百分比的组分构成:镁:1.24%,硅:1.20%,铜:0.90%,锰:0.12%,铁:0.09%,钛:0.015%,镍:0.014%,锌:0.025%,其中,镁和硅的质量比为:镁∶硅=1.03,其余组分为铝和杂质,杂质含量≤0.15%。

148.按本发明实施例2的方式将本实施例原料组分制备为铝合金型材,再将铝合金型材制成为对应的手机壳体。

149.对比实施例2

150.一种铝合金型材,由如下质量百分比的组分构成:镁:0.96%,硅:0.528%,铜:0.652%,锰:0.124%,铁:0.087%,钛:0.005%,镍:0.002%,锌:0.018%,铬:0.003%,钒:0.013%,其中,镁和硅的质量比为:镁∶硅=1.82,其余组分为铝和杂质,杂质含量≤0.15%。

151.上述配方中,镁硅质量比、硅和锰的含量不在本技术范围内,按传统方式将本对比实施例原料组分制备为铝合金型材,即挤压工艺阶段的温度设置为420℃-450℃。

152.对比实施例3

153.一种铝合金型材,由如下质量百分比的组分构成:镁:0.95%,硅:0.70%,铜:0.63%,锰:0.12%,钛:0.003%,其中,镁和硅的质量比为:镁∶硅=1.357,其余组分为铝和杂质,杂质含量≤0.15%。

154.上述配方中,镁和硅的含量不在本技术范围内,按传统方式将本对比实施例原料组分制备为铝合金型材,即挤压工艺阶段的温度设置为420℃-450℃。

155.将上述实施例2至实施例5以及对比实施例2和对比实施例3中制备的铝合金型材进行效果测试,包括力学性能测试和阳极外观测试,力学性能测试包括抗拉强度、屈服强度和延伸率测试,阳极外观测试包括金相组织微观测试和阳极氧化测试。其中对比实施例2和对比实施例3做了力学性能测试。

156.其中力学性能测试按照gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》对产品进行力学性能测试;根据国家标准gb/t 6892-2006《一般工业用铝及铝合金挤压型材》给出力学性能为标准;测试结果如表1所示。

157.阳极外观微观测试是采用金相显微镜,参考gb_t 3246.1-2012对合金进行金相组织观察并拍摄金相组织图,测试结果如图5至图16所示,其中图5至图6为实施例2的金相组织微观图,图7为实施例2的阳极膜层微观图,图8至图9为实施例3的金相组织微观图,图10为实施例3的阳极膜层微观图,图11至图12为实施例4的金相组织微观图,图13为实施例4的阳极膜层微观图,图14至图15为实施例5的金相组织微观图,图16为实施例5的阳极膜层微观图;图17为实施例2所制备的手机壳体的阳极氧化外观图,图18为实施例3至实施例5所制备的手机壳体的阳极氧化外观图。

158.表1

[0159] 屈服强度抗拉强度延伸率实施例2398mpa409mpa≈6%

实施例3392mpa403mpa≈6%实施例4405mpa413mpa≈5%实施例5407mpa419mpa≈7%对比实施例2370mpa-375mpa380mpa-390mpa6%-7%对比实施例3371mpa389mpa8%

[0160]

从表1可以看出,实施例2至实施例5的屈服强度大于392mpa,最高能达到407mpa,抗拉强度大于403mpa,最高能达到419mpa,屈服强度和抗拉强度分别大于对比实施例2和对比例实施例3的屈服强度和抗拉强度,说明实施例2至实施例5具有较好的力学性能,当铝合金型材制备为手机壳体时,可增强手机壳体的抗冲击能力;并且,实施例2至实施例5的延伸率大于5%,具有较好的延伸性。

[0161]

对于实施例2的阳极外观效果,请参阅图5至图7以及图17,其中图5可看出晶粒尺寸均匀,晶粒为有效直径为100μm-300μm的等轴晶;图6可看出析出相的平均尺寸均匀,尺寸较小,基本上小于或等于10μm;图7是将阳极膜层放大200倍率下的微观图,可看出阳极膜腐蚀坑尺寸均一,分布均匀,大部分腐蚀坑尺寸小于或等于10μm;图17可看出,人眼可见手机壳体外观氧化膜通透度高,无麻点、料纹、花斑等问题。

[0162]

对于实施例3的阳极外观效果,请参阅图8至图10,其中图8可看出晶粒尺寸均匀,晶粒为有效直径为100μm-300μm的等轴晶;图9可看出析出相的平均尺寸均匀,尺寸较小,基本上小于或等于10μm;图10是在阳极膜层放大200倍率下的微观图,可看出阳极膜腐蚀坑尺寸均一,分布均匀,大部分腐蚀坑尺寸小于或等于10μm。实施例3和实施例2所制备的手壳体外观基本相同(如图18所示)。

[0163]

对于实施例4的阳极外观效果,请参阅图11至图13,对于实施例5的阳极外观效果,请参阅图14至图16。实施例4和实施例5的晶粒呈在挤压方向上拉长的粗大晶粒(如图11和图14所示),析出相颗粒密度大、相点尺寸增大,且个别相点尺寸≥10μm,但大部分比较小(如图12和图15所示),阳极膜层有粗大腐蚀坑,腐蚀坑尺寸≥10μm(如图13和图16所示)。与实施例2相比,人眼目视检测实施4和实施例5的手机壳体外观通透度略有降低,并伴有轻微发麻的现象,但无料纹、花斑等问题,综合评判良好(如图18所示)。

[0164]

以上对本技术实施例所提供的铝合金型材及终端设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。