1.本发明涉及激光增材制造钛合金梯度材料技术领域,具体而言涉及一种具有梯度组织的钛合金构件的近净成形方法及应用。

背景技术:

2.航空航天核心装备,如航空发动机轮盘、叶片等,在服役时,不同部位存在较大的温度和应力梯度。以发动机轮盘为例,盘芯工作温度低、承受离心载荷大,要求其具有较高的强度、塑性、断裂韧性和低周疲劳性能;而盘缘部位靠近涡轮叶片,工作温度较高,承受震动载荷,因此需要盘缘具有高热强性、持久、蠕变强度和高周疲劳性能。

3.梯度材料是两种或多种材料复合且成分和结构呈连续梯度变化的一种新型复合材料,因此,梯度材料可同时满足零件的不同需求。

4.对于要求具有较高的强度、塑性、断裂韧性和低周疲劳性能的部位,材料往往采用等轴或双态组织来满足需求,但等轴或双态组织的材料,断裂韧性较差,导致零件容易失效,服役寿命差。另一方面,等轴或双态组织的调控过程往往无法避免变形热处理,影响形状结构复杂钛合金梯度材料的成型与制备。

5.对于通过调控组织结构,使钛合金获得更好的塑性和断裂韧性,研究者们也做了很多研究。

6.公开号为cn101429637a的中国专利公开了一种获得具有筏状初生

ɑ

相的双态组织的双相钛合金热处理方法,该方法是将魏氏体或网篮组织利用纯热处理调控为双态组织的方法,该特殊双态组织中初生α相均为具有筏状特征的特殊板条,其较常规双态组织和等轴组织冲击韧性、断裂韧性更高,虽然摒弃了变形热处理的方法,但低周疲劳性能和塑性持平或更差,仍有进一步提升的空间。

7.公开号为cn102758158a的中国专利公开了一种近α钛合金获得三态组织的方法,将近α坯料在α β两相区锻造,改善钛合金的初始组织,得到含有等轴α的等轴或双态组织,通过不同的热处理温度与冷却方式的组合,控制等轴α的含量,β转变基体上条状α的析出,最终得到三态组织钛合金。该方法得到的三态组织为α

等轴

(图1中的a)、α

条片

(图1中的b)、β

转变

(图1中的c),具有较好的塑性和断裂韧性,但仍有待进一步提升,且其需要先经过了β锻造,也需要经过形变热处理,影响材料的成型与制备。

8.公开号为cn113275600a的中国专利公开了一种在slm成形钛合金中获得三态组织的热处理方法,通过三个阶段不同温度区间的多重热处理,调整slm成形近α和α β钛合金组织,使其由原先的针状马氏体组织(成形方向为粗大等轴晶,垂直成形方向为粗大柱状晶,等轴晶及柱状晶内部为针状马氏体,且包含大量孪晶)转变为三态组织来改善slm成形近α和α β钛合金塑性较差的特点,得到强度-塑性较好匹配的拉伸力学性能。其三态组织由α

等轴

α

层状

β

转变

构成,然而,其层状α相两端过渡圆滑且在一定范围拥有明显的取向,等轴α相存在一定的偏聚,分布不够弥散(如图2所示)。由此,可能导致力学性能各向异性明显,断裂韧性较差。

技术实现要素:

9.本发明目的在于针对现有技术的不足,提供一种具有梯度组织的钛合金构件的近净成形方法,通过激光熔化沉积和分级退火热处理工艺制备了具有梯度组织的钛合金构件,所得钛合金构件的微观组织由特殊三态混合组织向超细网篮组织过渡,结合强度高,综合力学性能优异。

10.根据本发明目的的第一方面,提供一种具有梯度组织的钛合金构件的近净成形方法,包括以下步骤:

11.s1、以近α钛合金粉末为原料,采用送粉增材制造工艺,按照预设打印程序在基板上逐层铺粉,按照激光光路系统的预设程序在基板上熔化铺设的近α钛合金粉末,得到第一中间体,并通过控制激光功率,使所述第一中间体的微观组织为超细网蓝组织;

12.s2、将步骤s1所得的第一中间体进行分级退火热处理,得到第二中间体,所述第二中间体的微观组织由超细网蓝组织转变为由等轴α 蟹爪状板条α β转变基体构成的三态混合微观组织;

13.其中,分级退火热处理过程如下:

14.一级退火热处理:将第一中间体加热至相变点t

β

以下5-15℃,恒温保温,再空冷至0.6t

β-0.8t

β

的温度范围;

15.二级退火热处理:将一级退火热处理后的中间体直接转入已经预热至0.6t

β-0.8t

β

的炉中,恒温保温,并空冷至室温,得到第二中间体;

16.s3、去除步骤s2所得的第二中间体的氧化皮,之后采用与步骤s1相同的送粉增材制造工艺,在去除氧化皮后的第二中间体上沉积第三中间体,直至构件成型,得到具有梯度组织的钛合金构件。

17.优选的,一级退火热处理时,将第一中间体以5-15℃/min的升温速率,加热至相变点t

β

以下5-15℃,恒温保温,保温时间以钛合金材料的最大横截面的长边尺寸计算,即每1mm保温2-6min。

18.优选的,二级退火热处理时,将一级退火热处理后的中间体直接置于600-800℃的温度下,恒温保温,保温时间为一级退火热处理的1.5-3倍。

19.优选的,制备第一中间体的激光功率p=1200-1600w。

20.优选的,具有梯度组织的钛合金构件的近净成形方法还包括:将步骤s3得到的具有梯度组织的钛合金构件进行去应力退火处理。

21.优选的,退火去应力处理的工艺条件为:退火温度为500-700℃,保温2-4h。

22.优选的,制备第一中间体的工艺参数还包括:

23.扫描速度vs=300-720mm/min,送粉速率vp=5-12g/min,扫描间距h=100-160mm,单层提升量0.30-0.70mm。

24.根据本发明目的的第二方面,提供一种前述具有梯度组织的钛合金构件的近净成形方法在制备航空航天核心装备中的应用。

25.根据本发明目的的第三方面,提供一种航空发动机轮盘,采用前述具有梯度组织的钛合金构件的近净成形方法制得。

26.本发明的有益效果在于:

27.1、本发明的具有梯度组织的钛合金构件的近净成形方法,通过激光熔化沉积得到

具有超细网蓝组织的第一中间体,并对第一中间体进行分级退火热处理,通过一级退火热处理,一方面促进了次生α相在常规α

板条

过渡圆滑的两端进行外延生长,从而形成板条一端或两端具有“蟹爪状”特征的α

板条

;另一方面激活了原始组织中因激光熔化沉积产生的大量位错,从而诱导部分长径比较小的特殊α板条在二级退火过程中球化,形成一部分尺寸较小的α

等轴

;另外,高的一级退火温度有利于原始晶界溶解,使其在一级退火过程中形成不连续的晶界α相,并在二级退火过程中球化、分散长大,形成另一部分α

等轴

,上述两种α

等轴

共同构成了特殊三态组织中弥散分布的α

等轴

;如此,形成等轴α 蟹爪状板条α β转变基体构成的特殊三态混合的微观组织。

28.2、本发明调控出的特殊三态组织由α

等轴

、α

蟹爪状板条

和β

转变

组织构成,其中,α

等轴

在整个组织中呈弥散分布;α

蟹爪状板条

随机分布,不存在明显的取向,且板条尖端存在“蟹爪状”特征,特大幅提高了“α/β”比界面积,有利于提高塑性变形抗力和抗裂纹扩展能力,α

等轴

和α

蟹爪状

共同作用大幅提高组织的塑性,同时也赋予了其比常规双态组织和前述三态组织更高的断裂韧性,使其达到甚至高于锻件的水平,满足需要较高的强度、塑性、断裂韧性和低周疲劳性能的工件部位需求。

29.3、本发明的具有梯度组织的钛合金构件的近净成形方法,全流程不引入锻造等变形热处理,避免了因高温钛合金锻造温度范围狭窄和升温效应等引入的问题,同时,分级退火可精确控制特殊三态组织中α相的比例,还简化了热处理工艺,缩短了生产周期。该方法充分发挥了激光增材制造技术在制备复杂零件方面的优势,可用于形状复杂钛合金功能梯度材料的制造。

附图说明

30.图1是现有技术中三态组织的示意图。

31.图2是现有技术中三态组织的示意图。

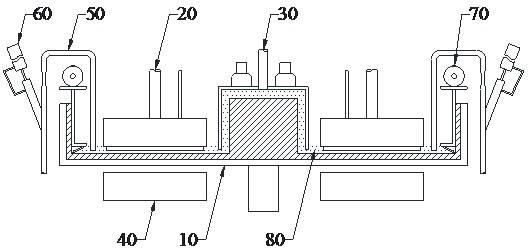

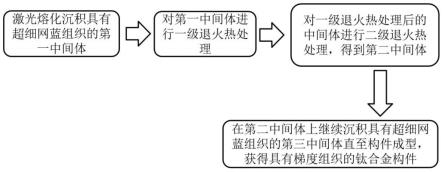

32.图3是本发明的具有梯度组织的钛合金构件的近净成形方法的工艺流程图。

33.图4是本发明的制备的第一中间体到第二中间体的微观组织变化流程图,以及具有梯度组织的钛合金构件的微观组织。

34.图5是本发明的分级退火流程图。

35.图6是本发明实施例1中试样的超细网蓝组织图。

36.图7是本发明实施例2中试样的特殊三态混合组织图及局部示意图。

37.图8是本发明实施例2中梯度材料过渡区组织图。

38.图9是本发明对比例1中试样的魏氏体组织图。

39.图10是本发明对比例2中的试样的魏氏体组织经分级退火后的微观组织图。

40.图11是本发明对比例3中的合金的微观组织图。

具体实施方式

41.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

42.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实

施。

43.结合图3和图4,本方明提供一种具有梯度组织的钛合金构件的近净成形方法,采用近α钛合金粉末为原料,在不改变激光熔化沉积产品形状的前提下,仅通过简单的分级退火热处理便将合金的微观组织调控出了由弥散分布α

等轴

、α

蟹爪状板条

和β

转变

组织构成的特殊三态混合组织,并与新沉积的具有超细网篮组织的部分构成界面结合良好,力学性能优异的高温钛合金梯度材料,从而满足该梯度材料在服役条件下各部分的性能需求。

44.近α钛合金是一种高温钛合金,是以α固溶体为基且兼具少量β相的钛合金,其通过引入大量的α稳定元素,保留了单相α合金的特点,实现了高的热强性和热稳定性;同时,β稳定元素的适量添加使其兼顾高的疲劳强度、蠕变强度和塑性,被广泛用作高温结构材料。

45.国内外研究较为成熟的近α钛合金有ta15、ti60、ti600、imi834和ti1100等。

46.目前,近α高温钛合金最高使用温度约为600℃,主要用于航空发动机靠近燃烧室部位的压气机部件以及相应机匣等组件,以钛代镍,提高推重比。

47.一般采用激光熔化沉积技术得到的近α钛合金的组织为魏氏组织或者超细网篮组织。形成超细网蓝组织是因为快速凝固过程使α板条来不及长大,相较传统加工方法获得的网篮组织更细小,一般超细网蓝组织中,板条状α的长度为2-30μm,宽度为0.5-3μm,。

48.常规板条状α(图1b),也叫α

板条

,α

条片

,α

层状

,本发明中的蟹爪状板条α(α

蟹爪状板条

)是一种特殊的板条状α,因其一端或两端成特殊的蟹爪状(如图7c),因此以α

蟹爪状板条

与常规的α

板条

相区分。

49.在本发明的一个示例性实施例中,提供一种具有梯度组织的钛合金构件的近净成形方法,包括以下步骤:

50.s1、以近α钛合金粉末为原料,采用送粉增材制造工艺,按照预设打印程序在基板上逐层铺粉,按照激光光路系统的预设程序在基板上熔化铺设的近α钛合金粉末,得到第一中间体,并通过控制激光功率,使所所述第一中间体的微观组织为超细网蓝组织;

51.s2、将步骤s1所得的第一中间体进行分级退火热处理,得到第二中间体,所述第二中间体的微观组织由超细网蓝组织转变为由等轴α 蟹爪状板条α β转变基体构成的三态混合微观组织;

52.其中,分级退火热处理过程如下:

53.一级退火热处理:将第一中间体加热至相变点t

β

以下5-15℃,恒温保温,再空冷至0.6t

β-0.8t

β

的温度范围;

54.二级退火热处理:将一级退火热处理后的中间体直接转入已经预热至0.6t

β-0.8t

β

的炉中,恒温保温,并空冷至室温,得到第二中间体;

55.s3、去除步骤s2所得的第二中间体的氧化皮,之后采用与步骤s1相同的送粉增材制造工艺,在去除氧化皮后的第二中间体上沉积第三中间体,直至构件成型,得到具有梯度组织的钛合金构件。

56.如图5所示,在优选的实施例中,一级退火热处理时,将第一中间体以5-15℃/min(图5中的1段)的升温速率,加热至相变点t

β

(图5中的6)以下5-15℃,恒温保温(图5中的2段),保温时间以钛合金材料的最大横截面的长边尺寸计算,即每1mm保温2-6min,之后空冷至0.6t

β-0.8t

β

的温度范围(图5中的3段)。

57.在优选的实施例中,二级退火热处理时,将一级退火热处理后的中间体直接置于

600-800℃的温度下,恒温保温(图5中的4段),保温时间为一级退火热处理的1.5-3倍,之后空冷至室温(图5中的5段)。

58.在优选的实施例中,制备第一中间体的激光功率p=1200-1600w,可获得超细网蓝组织的钛合金。

59.在优选的实施例中,具有梯度组织的钛合金构件的近净成形方法还包括:将步骤s3得到的具有梯度组织的钛合金构件进行去应力退火处理。

60.在更为具体的实施例中,退火去应力处理的工艺条件为:退火温度为500-700℃,保温2-4h。

61.在另一优选的实施例中,制备第一中间体的工艺参数还包括:扫描速度vs=300-720mm/min,送粉速率vp=5-12g/min,扫描间距h=100-160mm,单层提升量0.30-0.70mm。

62.在本发明的另一个示例性实施例中,提供一种前述具有梯度组织的钛合金构件的近净成形方法在制备航空航天核心装备中的应用。

63.在本发明的另一个示例性实施,提供一种航空发动机轮盘,采用前述具有梯度组织的钛合金构件的近净成形方法制得。

64.在其他的实施例中,还提供一些采用前述具有梯度组织的钛合金构件的近净成形方法制得的工件,这些工件在高温,且需要满足不同性能需求的环境中服役,如海洋工程以及核电工程等领域。

65.为了便于更好的理解,下面结合几个具体实例对本发明进行进一步说明,但加工工艺不限于此,且本发明内容不限于此。

66.【实施例1】

67.激光熔化沉积的工艺参数为:激光功率p=1500w,扫描速度vs=360mm/min,送粉速率vp=9g/min,扫描间距h=160mm,单层提升量0.5mm。

68.将粒径为53-150μm的ti60合金粉末(成分如表1所示),激光熔化沉积在ta15基板上,成型件是尺寸为60mm*60mm*45mm的块体,一共三块,分别为工件1-1,工件1-2,工件1-3。

69.表1 ti60合金成分

[0070][0071]

利用电火花线切割设备将工件1-1切割为5mm*5mm*5mm块体,制备金相试样观察试样的微观组织为超细网篮组织(如图6所示),并利用金相法准确测定该工艺下ti60合金的相变点为1050℃。

[0072]

将工件1-1分别沿沉积方向切割成拉伸试样和50mm*48mm*20mm的块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1060mpa,屈服强度为971mpa,断后延伸率为7.6%,断裂韧性为49.7mpa

·

m1/2。

[0073]

【实施例2】

[0074]

将实施例1中获得的工件1-2,进行分级退火,具体工艺为:将试样置于炉a中,以10℃/min从室温升至1043℃(相变点以下7℃),保温2h,空冷至700℃左右,并转入已经升至700℃的炉b中,保温5h,空冷至室温,得到工件2。

[0075]

利用电火花线切割设备将工件2切割为5mm*5mm*5mm块体,制备金相试样并观察试

样的微观组织为特殊三态混合组织,由弥散分布的α

等轴

(图7a)、α

蟹爪状板条

(图7c)以及β

转变

(图7b)组织构成。

[0076]

然后将其沿沉积方向切割成拉伸试样和50mm*48mm*20mm的块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1042mpa,屈服强度为953mpa,断后延伸率为13.1%,断裂韧性为60.4mpa

·

m1/2。

[0077]

【实施例3】

[0078]

激光熔化沉积的工艺参数为:激光功率p=1500w,扫描速度vs=360mm/min,送粉速率vp=9g/min,扫描间距h=160mm,单层提升量0.5mm。

[0079]

将粒径为53-150μm的ti60合金粉末(成分如表1所示),激光熔化沉积在ta15基板上,成型件是尺寸为30mm*30mm*30mm的块体。

[0080]

然后,连同其基板进行分级退火,具体工艺为:将试样置于炉a中,以10℃/min从室温升至1043℃(相变点以下7℃),保温1.5h,空冷至700℃左右,并转入已经升至700℃的炉b中,保温4h,空冷至室温。

[0081]

除去ti60合金表层因分级退火产生的氧化皮,并打磨平整。

[0082]

将ti60合金重新沉积在已经分级退火后的ti60合金上,新沉积部分尺寸为30mm*30mm*30mm,共同构成同组分异组织的具有梯度组织的钛合金构件。

[0083]

将试样置于箱式电阻炉中以10℃/min升至600℃保温2.5h再随炉缓冷,进行去应力退火;得到工件3。

[0084]

利用电火花线切割设备将工件3沿沉积方向在梯度材料过渡区域,切割出5mm*5mm*5mm块体,制备金相试样并观察。

[0085]

如图8所示,过渡区无明显冶金缺陷,结合良好,试样的微观组织沿着沉积方向由特殊三态混合组织向超细网篮组织过渡。

[0086]

然后,沿沉积方向以过渡区为中心,切割成拉伸试样和50mm*48mm*20mm的块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1047mpa,屈服强度为961mpa,断后延伸率为11.6%,断裂韧性为54.2mpa

·

m1/2。

[0087]

【对比例1】

[0088]

激光熔化沉积的工艺参数为:激光功率p=1800w,扫描速度vs=360mm/min,送粉速率vp=9g/min,扫描间距h=160mm,单层提升量0.5mm。

[0089]

将粒径为53-150μm的ti60合金粉末(成分如表1所示),激光熔化沉积在ta15基板上,成型件是尺寸为60mm*60mm*45mm的块体,得到工件4-1和工件4-2。

[0090]

利用电火花线切割设备将工件4-1切割为5mm*5mm*5mm的块体,制备金相试样观察试样的微观组织为魏氏体组织(如图9所示)。

[0091]

然后将其沿沉积方向切割成拉伸试样和50mm*48mm*20mm的块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1102mpa,屈服强度为1025mpa,断后延伸率为3.6%,断裂韧性为62.3mpa

·

m1/2。

[0092]

【对比例2】

[0093]

将对比例1中获得的工件4-1,进行分级退火,具体工艺(如图3所示)为:将试样置于炉a中,以10℃/min从室温升至1043℃,保温2h,并用红外温度计监测下空冷至700℃左右,再转入已经升至700℃的炉b中,保温5h,空冷至室温,得到工件5。

[0094]

利用电火花线切割设备将工件5切割为5mm*5mm*5mm的块体,制备金相试样并观察,试样的微观组织如图10所示,虽然其由α

等轴

、α

板条

和β

转变

组织混合构成,但并不算严格意义的三态混合组织。

[0095]

因为,α

等轴

数量较少,分布极为不均;α

板条

数量较多,并继承了魏氏体组织的特征,在一定范围内存在明显取向且大部分α

板条

具有高的长径比。同时,α

板条

不具备“蟹爪状”特征。

[0096]

大量长径比较高的α

板条

存在可以在一定程度上保持断裂韧性,但不利于塑性大幅提升。

[0097]

然后将工件5沿沉积方向切割成上述拉伸试样和块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1073mpa,屈服强度为994mpa,断后延伸率为8.5%,断裂韧性为57.8mpa

·

m1/2。

[0098]

【对比例3】

[0099]

将实施例1中获得的工件1-3,按照专利文献(公开号:cn 101429637a)的方法进行双重退火,具体工艺为:将试样置于炉中,以10℃/min从室温升至1035℃(相变点以下15℃),保温1h,空冷至室温,再以10℃/min从室温升至650℃,保温3h,空冷至室温,得到工件6。

[0100]

利用电火花线切割设备将其切割为5mm*5mm*5mm块体,制备金相试样并观察试样的微观组织为特殊双态混合组织(如图11所示),由α

蟹爪状板条

(图11a)及β

转变

组织构成。

[0101]

然后将其沿沉积方向切割成拉伸试样和50mm*48mm*20mm的块状断裂韧性测试试样,并依次用砂纸打磨至3000#后进行室温拉伸和断裂韧性测试,抗拉强度为1046mpa,屈服强度为958mpa,断后延伸率为9.8%,断裂韧性为66.8mpa

·

m1/2。

[0102]

对实施例1-3,以及对比例1-3的工件进行室温力学性能测试对比,数据如表2所示。

[0103]

表2

[0104][0105]

如表2所示,采用本发明的分级退火后,获得的特殊三态混合组织(实施例2),与原始超细网篮组织(实施例1)相比,强度略有下降,但塑性和断裂韧性大幅提高。

[0106]

与双重退火(对比例3)后的特殊双态混合组织相比,强度略有下降,断裂韧性虽然明显下降,但断裂韧性仍在较高水平,同是塑性得到大幅提高。

[0107]

与魏氏体组织分级退火后的组织相比(对比例2),强度、断裂韧性持平或略有下降,但塑性高出50%。

[0108]

而在本领域中,一般通过变形热处理获得的常规双态或三态组织断裂韧性约为

34-45mpa

·

m1/2,远不及发明获得的特殊三态混合组织。

[0109]

由此可知,本发明是在超细网篮组织的前提下,结合特定的分级退火工艺得到的特殊三态混合组织,使该组织钛合金材料在具有较高强度和断裂韧性的前提下,大大提高塑性,从而提高零件的服役寿命。

[0110]

同时,本发明制备的由特殊三态混合组织向超细网篮组织过渡的功能梯度材料,界面结合良好,无明显冶金缺陷,室温力学性能均高于内部性能较差的一方,从而提升了该功能梯度材料的综合力学性能。

[0111]

本发明实施过程中,只涉及激光熔化沉积和退火热处理工艺,不改变已成形部分的固有形貌,即不引入形变热处理,可充分发挥激光增材制造在成型形状结构复杂零件方面的巨大优势。同时,分级退火热处理工艺简单,生产周期短,节约能源,亦可实现连续生产。

[0112]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。