1.本发明涉及一种清洁能源提取技术——高压气穴能提取技术,是将高水位的水流,在流经特殊结构的系统装置时,所产生的动能和势能全部转化为气穴能,通过对气穴能的转化、分离、收集和储存之后,再提供给其它系统或机械设备使用的一种技术,也是水利能转化为气穴能的一种清洁能源提取技术。

背景技术:

2.在现有的技术产品中,利用液流气穴能对外做功的类似产品有:液气能提水和液气能曝气污水处理系统,它们存在以下问题:在液气能提水系统中,其扬程通常在30米之内,并且还必须采用多级泵水的接连方式才能达到,泵水管道布局庞大且复杂,制造成本也很高,如果要实现几百米甚至上千米的高扬程、远距离泵水,其难度相当大,经济成本也相当高,所以,对高扬程、远距离的提水系统来说,采用这样的泵水方式是不可取的,因此,该技术一直得不到很好的推广和应用。

3.在液气能曝气的污水处理系统中,曝气压力不高,导致污水处理效果不好或效率低下。由于在污水处理的系统中,所需的曝气压力不是很高,该技术基本可以达到预期效果。但是,若曝气压力更高,污水处理效果就会更好,效率也会更高。

4.以上两种应用实例中所暴露的问题,其主要原因都是在一定的水流落差的条件下,所产生的液气能的气体压力都比较低(在0.7bar以下),不能达到较大压力的产气和采气效果,导致其推广和应用受到了很大范围的限制。

5.另外,以上两种应用实例系统中,对获取到的气穴能气体,均无收集和储存装置,对能量也就不能进行收集和储存,其主要原因是所获取到的气穴能的气体压力较为低下所致。最为关键的是,对如何提高气穴能的气体压力,无解决方案和技术措施。

技术实现要素:

6.本发明的主要目的是提供一种清洁能源提取技术——高压气穴能提取技术,针对如何提高气穴能的气体压力问题,提出解决方案和技术措施,并对提取到的高压气穴能气体,采取有效的技术措施进行收集和储存。

7.本发明的技术方案是:一种清洁能源提取技术——高压气穴能提取技术,按照系统运行的工作状态,总体包括水流运行和气流运行两大部分。

8.所述的水流运行部分,按照系统水流的行进过程,连接部件依次包括横向引流管,与气液混合三通管组件连接,所述气液混合三通管组件下端与竖向引流管连接,所述竖向引流管下端与一级气液能量转化罐连接,所述一级气液能量转化罐的罐体右上部安装有一级出水管,所述一级出水管与二级进水管连接,所述二级进水管与二级气液能量转化罐连接,所述二级气液能量转化罐的罐体右上部安装有二级出水管,所述二级出水管与三级进水管连接,所述三级进水管与三级气液能量转化罐连接,所述三级气液能量转化罐的罐体右上部安装有三级出水管,所述三级出水管与尾水排水管连接,形成整个水流运行部分,实

现水利能向气穴能的转化和分离功能。

9.所述的气流运行部分,连接部件分别包括:在所述一级气液能量转化罐、二级气液能量转化罐和三级气液能量转化罐的罐体中上部分别连接有一级高压出气管、二级高压出气管和三级高压出气管,并分别与相应的各级高压储气罐组件相连,形成气流运行部分,实现气穴能的收集和储存功能。

10.从所述一级出水管开始一直到尾水排水管,其管道内的水流总体是以上行方式流动的,在空气分离压的作用下,管内水流会随水流高度的上升,逐渐分离出气体形成气液两项混合流,同时,会对系统管道产生一定的振动和噪音,而竖向引流管的水流以下行方式流动的,设计时,上行流管的管径尺寸大于下行流管的管径尺寸,目的是降低减缓上行流管内的过流速度,从而衰减过流水流对系统管道产生的振动和噪音强度。

11.所述的各级高压出气管与相应的各级高压储气罐组件的连接管路中,设置有相应的截止阀和单向阀,所述截止阀的作用是,阻断或接通连接管路,所述单向阀的作用,是阻止收集并储存在各级高压储气罐内的高压气体反流,避免造成能量损失,以达到收集和储存的目的。

12.所述的气液混合三通管组件上端设置有进气管,使大气中的空气,在系统虹吸水流的作用下,能顺畅吸入所述气液混合三通管组件内,为形成气液两项混合流创造必备条件。

13.所述的横向引流管,预埋于水位拦坝中,管口置于上游水源水面以下35~50cm的位置,以防水面漂浮物被吸入系统管道内产生故障。

14.所述的气液混合三通管组件上端开设有若干通气孔,所述气液混合三通管组件和所述横向引流管的管径相同,并大于所述竖向引流管的管径,这样设计,有两个目的:一是可以减小所述横向引流管内的水流液阻,使上游水源的水流能够更加顺畅地流入所述气液混合三通管组件内,为提高气穴能的转化效率创造条件。二是避免所述进气管占据所述的气液混合三通管组件内的流通空间,避免产生节流造成能量损失。所述气液混合三通管组件下端通过变径与所述竖向引流管相连。

15.所述的竖向引流管,以加大其长度参数的设计方法,达到增压的目的,同时,达到增大功率的双重目的。

16.本发明的有益效果是:1、通过加大气液混合三通管组件和横向引流管的管径尺寸,并在气液混合三通管组件上端开设有若干通气孔的设计结构,使上游水源的水流沿横向引流管快速流进气液混合三通管组件内,为提高气穴能的转化效率创造条件,再通过加大竖向引流管长度参数的设计方法,使收集到的气穴能气体的压力增大,从而达到增压的目的,同时也达到增大能量的双重目的。

17.2、采用该技术对江河水利能的开发和利用,对其江河的综合利用和综合治理都具有很大的促进作用。

18.3、该技术无需消耗燃油、煤炭、电力等资源,具有节能、绿色、环保、可再生、可再循环利用等优点,与国家对新能源科技技术发展的指导方向一致,该技术的应用,对促进国民经济发展,改善能源消耗结构,改善生态环境并形成良性循环,具有非常重大的意义,应用前景也非常广阔。

附图说明

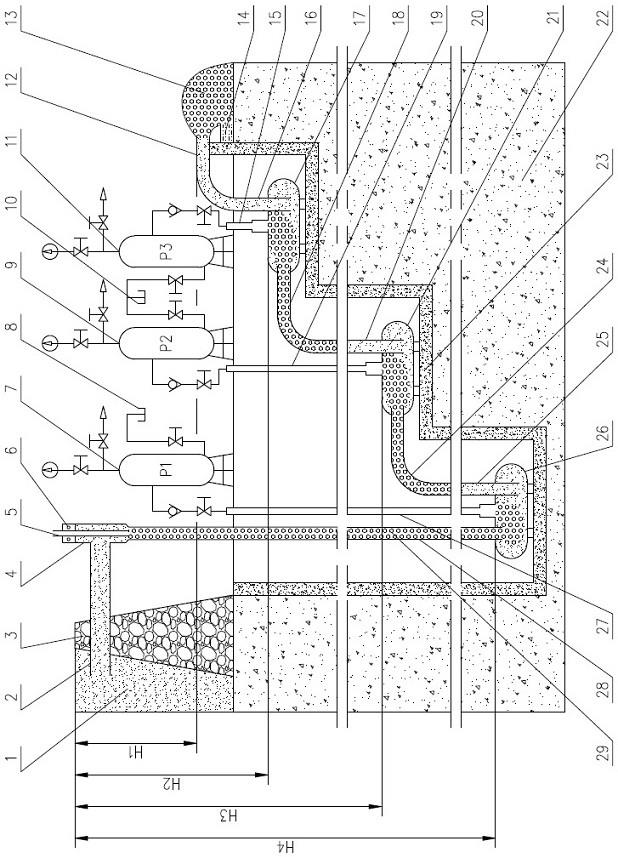

19.图1是本发明的基本构造的总体结构示意图。

20.图2是本发明的气液混合三通管组件部位的放大图。

21.图3是本发明高压气体收集和储存部分的结构示意图。

具体实施方式

22.结合图1,本发明是一种清洁能源提取技术——高压气穴能提取技术,包括横向引流管2,与气液混合三通管组件4连接,其下端通过变径与竖向引流管28连接,所述竖向引流管28下端与一级气液能量转化罐26连接,所述一级气液能量转化罐26的罐体右上部安装有一级出水管25,所述一级出水管25与二级进水管24连接,所述二级进水管24与二级气液能量转化罐21连接,所述二级气液能量转化罐21的罐体右上部安装有二级出水管20,所述二级出水管20与三级进水管18连接,所述三级进水管18与三级气液能量转化罐17连接,所述三级气液能量转化罐17的罐体右上部安装有三级出水管16,所述的三级出水管16与尾水排水管12连接,所述尾水排水管12排出的尾水13,随下游流水14流走,这就是整个系统的水流运行过程(属于水流部分)。

23.结合图1和图3,本发明的气液能量转化

→

高压气穴能气体的收集与储存部分,包括分别在所述一级气液能量转化罐26、二级气液能量转化罐21和三级气液能量转化罐17的罐体中上部连接有一级高压出气管27、二级高压出气管19和三级高压出气管15,并分别与相应的各级高压储气罐组件(7、9、11)相连,形成高压气穴能的气液转化、分离、输出、收集和储存的整个气流运行过程(属于气流部分)。

24.结合图1和图3,本发明所述的各级高压出气管(27、19、15)与相应的各级高压储气罐组件(7、9、11)的连接管路中,设置有相应的截止阀(708、908、1107)和单向阀(707、907、1106),设置单向阀的作用,是阻止收集并储存在各级高压储气罐(701、901、1101)内的高压气体反流,避免造成能量损失,以达到收集和储存的目的。

25.结合图3,本发明所述的各级高压储气罐(701、901、1101)内的气压值(p1、p2、p3)可以分别打开截止阀(702、903、1103)开关,直接从压力表(703、902、1102)上分别读取。

26.结合图3,本发明所述的各级高压储气罐(701、901、1101)内的液化水,可以分别打开截止阀(706、906、1108)开关,直接排放至回水箱(8、10)。

27.结合图3,本发明所述的各级高压储气罐(701、901、1101)内的高压气体,可以分别打开截止阀(704、904、1104)开关,通过高压出气口(705、905、1105)与其它系统和机械设备的管路连接,提供气压动力。

28.结合图1和图2,本发明所述的气液混合三通管组件4上端开设有若干通气孔6,所述气液混合三通管组件4和所述横向引流管2的管径相同,并大于所述竖向引流管28的管径,这样设计,有两个目的:一是减小所述横向引流管2内的水流液阻,使上游水源1的水流能够更加顺畅地流入所述气液混合三通管组件4内。二是避免所述进气管5占据所述的气液混合三通管组件4内的流通空间,避免产生节流造成能量损失。所述气液混合三通管组件4下端通过变径与所述竖向引流管28相连。

29.结合图1和图3,本发明提取高压气穴能的工作原理(即增压原理):在河床以下的地下层22,采用深挖地坑,形成深井的方法,使竖向引流管28及其后续的连接安装部件能够

完全容纳其中,确保系统在安装完成后,尺寸h4符合设计要求,高压气穴能的气压值大小,完全取决于尺寸h4的深度值,其深度越深,输出的气压值也就越大,气压值根据压力公式p1=来确定,这就是本发明的增压原理和方法。本发明采用增加竖向引流管28的长度参数进行增压的原理和方法,对提取到的气穴能气体来说,不仅增加了气穴能气体的压力,而且还增大了气穴能的能量,其能量大小可以用功率的形式来体现,功率n=p1

·

q(p1为一级高压出气口705的气体压力,q为气穴能的气体流量),即在系统管道大小结构和水位落差相同的条件下,提取的气穴能的气体流量q是相同的,但由于增加了竖向引流管28的长度参数,其一级高压出气口705处气穴能的气体压力p1=(为水的密度1

×

103kg/m3;g为常量9.8n/kg;h4为上游水源1的水平面至一级气液分离罐26内顶部的位置深度)也就随h4值的增大而增大,所以,功率n=p1

·

q也将随压力p1值的增大而增大。同理,可以计算出二级高压出气口905处和三级高压出气口1105处的压力值及其功率,这里就不再重述。

30.举个例子:在现有类似技术的产品中,提取到的气穴能气体压力比较低,就是因为竖向引流管28长度过短所致,竖向引流管28埋入地下部分深度基本都设计在5米左右,水位落差h1部分2米左右,总共不到10米,根据压力公式p1= [为水的密度1

×

103kg/m3;g为常量9.8n/kg;h4为上游水源1的水平面至气一级液分离罐26内顶部的位置深度=水位落差(h1)2米 竖向引流管埋入地下部分深度5米=7米],可以计算出提取到的气穴能的气体压力p1=1

×

103kg/m3×

9.8n/kg

×

7m=0.686bar,若上游水源1的水平面至一级气液分离罐26内顶部的位置深度h4按100米设计,其压力p1=1

×

103kg/m3×

9.8n/kg

×

100m=9.8bar。若h4按200米设计,则p1=1

×

103kg/m3×

9.8n/kg

×

200m=19.6bar。由此可见,通过改变设计参数h4的方法,来满足大部分常用气动设备的实际使用需求是可行的,在深挖技术和地质条件具备的前提下,h4的取值越大,压力越高,功率也就越大。当然,这是理想状态下的计算值,在实际的应用设计中,应将气液能量转化的转化率和气穴能的应用效率考虑进去。为此,本发明提出,从上游水源1的水平面至一级气液分离罐26内顶部的位置深度设计在10米(含10米)以上,采用增加竖向引流管28长度进行增压的原理和方法,均属于本发明的保护范畴。

[0031]

结合图1,根据压力公式p1=,p2=,p3=,由于h4>h3>h2,所以得出p1>p2>p3,这样,可以得到大小不同的输出压力,以满足不同压力等级的其它系统和机械设备的使用需求,使应用更加灵活和宽泛。

[0032]

结合图1,由于本发明的应用技术特点,采取深挖地坑,形成深井的方法,对施工表面须采取砼硬化层23的加固措施,防止垮塌,保证系统设备运行安全,同时保证后期维护维修人员的人身安全,还可以在系统安装、调试结束后,在地坑深井内注满水,以平衡系统管道各部位的内外压力,提升其承压能力,同时提高使用寿命。

[0033]

结合图1,本发明水位落差h1的确定原则和方法:在水源上游1,根据地势地貌的实际情况,修建水位拦坝3(实际地势地貌满足系统工作落差条件的情况,可以省去该步骤,不用修建水位拦坝3),制造水流落差h1,使在竖向引流管28内已形成的气液两项混合流29的流动速度v≥700mm/s,水位落差h1越大,流速也就越快,气穴能的转化效果也就越好,也就是说,系统内虹吸水流速度的快慢取决于水位落差h1的大小,同时,也决定着气穴能的转化效果。

[0034]

结合图1,本发明采用分级提取高压气穴能的目的:在本发明中,采用了三级气液

分离的技术方法对高压气穴能进行提取,当然,可以是四级或五级甚至更多级,实际应用中,要根据竖向引流管28的长度参数及深挖的地坑深度来确定提取级数。其作用是最大限度地采集和利用气穴能,以免造成能量损失而浪费,如果没有二级和三级甚至更多级的气穴能提取技术,在系统管道中做上行流动的水流,将随着水流上行高度的逐步递增而压力逐步递减,并在空气分离压的作用下会继续分离出气体,如果不采取措施把它提取出来,那么,气体和水流将会以气液两项混合流的流态形式随系统管道一并排出,造成能量损失和浪费。另外,尚未提取出来的有压气体,在气穴的气蚀作用下,会对过流管道产生破坏作用,损伤和损坏过流管道,缩短使用寿命,系统管道还会出现振动和噪音的异常现象。

[0035]

以上所述内容仅是本发明的实施范例,许多常识性的具体结构和特征未做过多描述,但须指出,在不脱离本发明的原理、方法和措施的前提下,所做的各种改进、修饰和拓展,均属于本发明的保护范围。本说明书所描述的内容可以用于权利要求书的解释和说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。