1.本公开涉及机动车辆尾气处理领域,具体地,涉及一种处理含氮氧化物气体的系统及方法。

背景技术:

2.解读轻型柴油车(ldd)排放法规,可以发现从国5(cn

ⅴ

)升级到国6b(cnⅵb)no

x

排放限值下降了82.1%,no

x

排放呈现更严格趋势。

3.现在行业内针对轻型柴油车对国ⅵ排放法规的排放路线主要后处理布置处理方式中广泛应用了dpf装置(柴油颗粒捕集器,diesel particulate filter)、sdpf装置(带有scr功能的dpf,diesel particle filter with scr function)以及scr装置(选择性催化还原装置,selective catalytic reduction)。

4.常用的后处理系统中喷射尿素用于提供氨气与尾气中的氮氧化物反应,但是存在尿素喷嘴后scr或者sdpf载体前的尿素混合腔内结晶严重;甚至在scr上也结晶;最常见的是喷嘴内结晶,导致尿素喷射困难,具体原因包括:

5.scr或者sdpf是净化氮氧化物(no

x

)的装置,采用的反应剂为氨(nh3),氨(nh3)在scr或者sdpf中与氮氧化物(no

x

)反应如公式(1)(2)(3)所示:

6.2nh3 no no2→

2n2 3h2o(1);

7.8nh3 6no2→

7n2 12h2o(2);

8.4nh3 4no o2→

4n2 6h2o(3)。

9.车用尿素[co(nh2)2]是氨(nh3)的载体,具有良好的便利性。依靠尿素喷嘴的尿素[co(nh2)2]喷射,尿素喷嘴喷出的液滴颗粒状的尿素[co(nh2)2]在排气系统中热解生成二氧化碳(co2)和氨(nh3)。这个理想状态下的热解过程如公式(4)(5)。co(nh2)2热解首先生成异氰酸(hnco)和氨(nh3);异氰酸(hnco)在有h2o的环境下生成二氧化碳(co2)和氨(nh3)。

[0010]

co(nh2)2→

hnco nh3(4);

[0011]

hnco h2o

→

nh3 co2(5)。

[0012]

实际运行过程中,如果尿素[co(nh2)2]热解不充分,在其自尿素喷嘴喷出后,在排温较低或者流量较低的情况下,由于液滴的惯性以及尿素水解热解速度较慢,在排气温度较低或者局部气流流速较低的情况下,导致有部分尿素[co(nh2)2]形成湿壁现象,湿在尿素喷嘴头部,尿素[co(nh2)2]会随着水分(h2o)的迅速蒸发,逐渐饱和析出异氰酸(hnco),进而形成结晶的必要前提条件。

[0013]

如公式(6)、(7)所示,尿素[co(nh2)2]热解不充分时,与异氰酸(hnco)生成了中间产物缩二脲[nh(co)2(nh2)2];缩二脲[nh(co)2(nh2)2]和异氰酸(hnco)反应生成三聚氰酸[(hnco)3]和氨(nh3)。三聚氰酸[(hnco)3]为“结晶物”。反应式(6)(7)的反应温度一般在160℃-190℃。

[0014]

co(nh2)2 hnco

→

nh(co)2(nh2)2(6);

[0015]

hnco nh(co)2(nh2)2→

nh3 (hnco)3(7)。

[0016]

如公式(8)所示,3个异氰酸(hnco)可直接快速生成“结晶物”三聚氰酸:

[0017]

3hnco

→

(hnco)3(8)。

[0018]

从最初的三聚氰酸[(hnco)3]聚合,到结晶体不断长大,增加了结晶体表面被喷射尿素的概率;进而造成尿素结晶不断积累,形成大块结晶物。

[0019]

目前仍无法彻底解决尿素喷射过程中的结晶问题。例如采用固态氨方案解决“结晶”问题,从机理上:固态氨(nh3)存储罐中的氨(nh3)直接气化为“氨(nh3)”,然后被喷射到sdpf或者scr中与no

x

反应。因此不发生尿素在热解过程中产生的结晶现象;但是在应用过程中,采用固态氨喷射技术并未提高氮氧化物的转化率,处氮氧化物效率较低。

技术实现要素:

[0020]

本公开的目的是提供一种处理含氮氧化物气体的系统及方法,该系统能够避免产生块状结晶,也可以在较低的温度下对氮氧化物进行处理,具有较高的氮氧化物转化率。

[0021]

为了实现上述目的,本公开第一方面提供一种处理含氮氧化物气体的系统,该系统包括:待处理气体入口、氧化催化器、第一氨喷射组件以及第一选择性催化还原功能装置;

[0022]

其中,沿待处理气体流向,所述待处理气体入口、所述氧化催化器和所述第一选择性催化还原功能装置依次布置,并形成连通的气体流道;

[0023]

所述第一选择性催化还原功能装置内设有第一催化剂,用于催化氮氧化物与氨气进行反应;所述第一催化剂包括载体以及负载在所述载体上的锰氧化物和ceo2;

[0024]

所述第一氨喷射组件设于所述氧化催化器与所述第一选择性催化还原功能装置之间的气体流道内,所述第一氨喷射组件包括第一固态氨储罐和第一氨气喷嘴。

[0025]

可选地,所述载体为v2o5;可选地,所述载体的孔径为0.4mm-2mm;所述第一催化剂中,所述ceo2与所述v2o5的摩尔比为5-12:100;

[0026]

可选地,所述锰氧化物为mno2;所述第一催化剂中,所述mno2与所述v2o5的摩尔比为5-12:100。

[0027]

可选地,所述氧化催化器内还包括第二催化剂,用于催化水蒸气成氢气的反应;所述第二催化剂选自铂、钯、铑中的至少一种。

[0028]

可选地,所述第一选择性催化还原功能装置包括第一壳体、反应元件以及所述第一催化剂;

[0029]

其中,所述反应元件设于所述第一壳体内;所述壳体上设有第一气体入口和第一气体出口;

[0030]

所述反应元件包括第二壳体;沿所述第二壳体的长度方向,所述第二壳体内设有多条贯穿的反应通道;所述反应通道具有气体入口端和气体出口端;所述气体入口端与所述第一气体入口连通,所述气体出口端与所述第一气体出口连通;所述第一催化剂设置于所述反应通道内。

[0031]

可选地,所述反应通道的内壁上覆有第一催化涂层,所述第一催化涂层包括所述第一催化剂;

[0032]

可选地,所述第一催化涂层的厚度为1μm-120μm。

[0033]

可选地,所述第一氨气喷嘴设于所述氧化催化器与所述第一选择性催化还原功能

装置之间的气体流道的顶部,且所述第一氨气喷嘴靠近所述第一选择性催化还原功能装置的入口。

[0034]

可选地,该系统还包括第二选择性催化还原功能装置和第二固态氨喷射组件;

[0035]

沿待处理气体流向,所述第二选择性催化还原功能装置设于所述第一选择性催化还原功能装置下游;所述第二固态氨喷射组件设于所述第一选择性催化还原功能装置出口与所述第二选择性催化还原功能装置入口之间,用于提供所述第二选择性催化还原功能装置进行氮氧化物反应所需氨气;

[0036]

可选地,所述第一选择性催化还原功能装置为sdpf装置,所述第二选择性催化还原功能装置为scr装置。

[0037]

本公开第二方面提供一种处理氮氧化物气体的方法,采用本公开第一方面所述的系统,包括以下步骤:

[0038]

‑‑

使待处理气体经由所述待处理气体入口进入所述氮氧化物后处理系统,并进入所述氧化催化器;

[0039]

‑‑

使所述第一氨喷射组件向所述系统内喷射氨气,并与从所述氧化催化器流出的待处理气体形成混合气体进入所述第一选择性催化还原功能装置中;

[0040]

‑‑

在催化反应条件下,使所述混合气体与所述第一催化剂接触并发生反应生成氮气和水以及第一待还原催化剂。

[0041]

可选地,该方法还包括:

[0042]

‑‑

在催化分解温度下,使待处理气体在所述氧化催化器中与所述第二催化剂接触,并发生反应生成氢气和二氧化碳;

[0043]

‑‑

使经由所述氧化催化器流出的待处理气体与所述第一氨喷射组件喷射的氨气形成混合气体进入所述第一选择性催化还原功能装置中,使所述氢气与所述第一待还原催化剂接触,对所述第一待还原催化剂进行还原。

[0044]

可选地,所述催化反应温度为100℃-600℃,优选为150℃-300℃;

[0045]

所述催化分解温度为150℃-700℃,优选为150℃-300℃。

[0046]

通过上述技术方案,本公开提供的处理含氮氧化物气体的系统,采用固态氨喷射技术,可以避免产生块状结晶;将包含锰氧化物和ceo2的第一催化剂设置于第一选择性催化还原功能装置中,其中的锰氧化物可以使氮氧化物与氨气在较低的温度下发生反应,提高系统处理效率;并且ceo2还可以避免含硫化合物与锰氧化物之间的反应,降低损失,同时ceo2在与含硫化合物发生反应后还可以进行还原,进一步提高了第一选择性催化还原功能装置中的催化反应效率,从而进一步降低了处理后气体中氮氧化物的含量。

[0047]

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0048]

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

[0049]

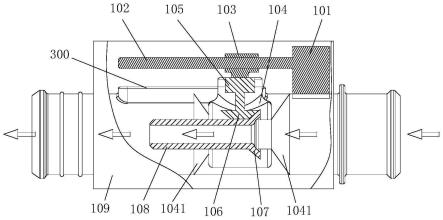

图1是本公开一种实施方式提供的处理含氮氧化物气体的系统的结构示意图;

[0050]

图2是本公开一种实施方式提供的第一选择性催化还原功能装置的结构示意图;

[0051]

图3是本公开一种实施方式提供的反应元件的结构示意图;

[0052]

图4是本公开一种具体实施方式提供的处理含氮氧化物气体的系统的结构示意图。

[0053]

附图标记说明

[0054]

1-待处理气体入口,2-氧化催化器,3-第一选择性催化还原功能装置,4-气体流道,5-第一固态氨储罐,6-第一氨气喷嘴,7-第一壳体,8-反应元件,9-第二壳体,10-反应通道,11-第一氮氧化物传感器,12-第二氮氧化物传感器,13-第一高温传感器,14-第二高温传感器,15-第三高温传感器,16-第二选择性催化还原功能装置,17-第二氨气喷嘴,18-第二固态氨储罐

具体实施方式

[0055]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0056]

在本公开中,在未作相反说明的情况下,使用的“第一”、“第二”、“第三”等词仅用于区分不同部件而不含有前后连接顺序等实际含义。在本公开中,使用的方位词如“上”“下”是装置正常使用状态下的上和下,“内”“外”是针对装置轮廓而言的。

[0057]

本公开发明人惊奇地发现,在氮氧化物与氨气的反应过程中,向催化剂中引入锰元素(锰氧化物)可以使氮氧化物与氨气在较低的温度下发生反应(100℃以上),显著降低了反应条件;并且锰元素(mn)容易被so2、so3污染,从而抑制了锰元素的催化作用,但是锰元素(mn)或者锰氧化物旁边有ce的情况下,ce优先与so2或so3反应,使得锰元素或者锰氧化物避免被so2或so3影响;并且ce与so2或so3反应生成的产物还可以被还原。

[0058]

具体地,ce通常以ce

4

添加到第一催化剂中,当硫化物so2/so3遇到nh3、h2o以及ce

4

后,会优先与ce

4

反应,生成ce2(so4)3,避免生成nh4hso4;并且ce2(so4)3可以进一步被氢气还原为ceo2和/或ce,具体还原过程参见下述化学反应式(9)、(10):

[0059]

ce2(so4)3 2h2→

2ceo2 2h2o 3so2(9);或者

[0060]

ce2(so4)3 3h2 2o2→

2ceo2 3h2o 3so3(10)。

[0061]

so3在有h2的气氛下会生成so2和h2o,参见下式(11):

[0062]

so3 h2→

so2 h2o(11)。

[0063]

进一步地,ceo2还可以被co、碳氢化合物、h2、no中的任意一种还原为ce。

[0064]

so2可以采用h2进行清洁,参见式(12):so2 3h2→

h2s 2h2o(12),进一步降低系统中含硫化合物对催化剂的干扰。

[0065]

参见图1所示,本公开第一方面提供了一种处理含氮氧化物气体的系统,该系统包括:待处理气体入口1、氧化催化器2、第一氨喷射组件以及第一选择性催化还原功能装置3;

[0066]

其中,沿待处理气体流向,待处理气体入口1、氧化催化器2和第一选择性催化还原功能装置3依次布置,并形成连通的气体流道4;

[0067]

第一选择性催化还原功能装置3内设有第一催化剂,用于催化氮氧化物与氨气进行反应;第一催化剂包括载体以及负载在载体上锰氧化物和ceo2;

[0068]

第一氨喷射组件设于氧化催化器与第一选择性催化还原功能装置之间的气体流道4内,氨喷射组件包括第一固态氨储罐5和第一氨气喷嘴6。

[0069]

本公开提供的处理含氮氧化物气体的系统,将包含锰氧化物和ceo2的第一催化剂

设置于第一选择性催化还原功能装置中,其中的锰氧化物可以使氮氧化物与氨气在较低的温度下发生反应,提高低温条件下氮氧化物的转化率;并且ceo2还可以避免硫化物与锰氧化物之间的反应,降低损失,同时ceo2在与硫化物发生反应后还可以进行还原,进一步提高了第一催化剂的催化效率。

[0070]

在一种具体实施方式中,处理含氮氧化物气体的系统中采用的氧化催化器为本领域常规装置,如doc(diesel oxidation catalyst)、lnt(leanno

x trap)等。

[0071]

本公开中“选择性催化还原功能装置”是指汽车尾气后处理系统中可以使氮氧化物与氨气进行反应的装置。其中,选择性催化还原功能装置也为本领域常规装置,如sdpf(diesel particle filter with scr function)、scr(selective catalytic reduction)。

[0072]

在一种实施方式中,本公开第一催化剂中的载体为v2o5;在一种优选实施方式中,载体的孔径为0.4mm-2mm。本公开采用的载体自身具有吸附氨气的特性,可以吸附固定氨气,避免氨气随气流被带出第一选择性催化还原功能装置,提高氨气的转化率。

[0073]

在一种优选实施方式中,所述第一催化剂中,所述ceo2与所述v2o5的摩尔比为5-12:100;在一种优选实施方式中,锰氧化物为mno2,所述第一催化剂中,所述mno2与所述v2o5的摩尔比为5-12:100。

[0074]

进一步地,在本公开中,铈元素也可以采用金属单质ce的形式,单质ce在空气条件下可以被氧化为ceo2。

[0075]

在一种实施方案中,第一催化剂中采用的载体还可以为分子筛,该分子筛也应当具有吸附捕捉氨气的功能,例如zsm-5分子筛。

[0076]

在一种具体实施方式中,本公开采用浸渍焙烧方法制备得到第一催化剂,具体包括:

[0077]

1)将载体浸入含有金属ce以及锰盐的浸渍液中,使浸渍液充分均匀分布于载体的孔道壁面上,浸渍时间为1分钟;

[0078]

2)将浸渍后的载体放入马弗炉进行焙烧,炉内温度为350℃,焙烧时间为8分钟;

[0079]

3)将焙烧后载体从马弗炉中取出,在空气中冷却1分钟;

[0080]

4)将前述步骤1)-3)重复5次;

[0081]

5)将步骤4)所得载体放入马弗炉中焙烧5小时,以加强涂覆的牢固性,得到最终第一催化剂。本技术所采用的原料及试剂均为本领域常规选择。例如,载体v2o5可以商购自巴斯夫公司、尤美科公司、庄信公司、ngk公司、康宁公司。

[0082]

在一种实施方式中,本公开在氧化催化器2内设置第二催化剂,其中,第二催化剂选自贵金属,进一步地可以选自铂、钯、铑中的至少一种。本公开在处理含氮氧化物气体的系统中,第一选择性催化还原功能装置上游的装置中设置第二催化剂,可以通过水蒸气生成氢气,用于第一选择性催化还原功能装置中第一催化剂的还原反应。其中生成氢气的化学反应式如下:h2o co

→

h2 co2。在本公开中无需额外引入水蒸气,采用系统自身产生的水蒸气即可,例如在非氮氧化物进行“富氧燃烧”时产生的水蒸气等。

[0083]

参见图2和图3所示,在一种实施方式中,本公开采用的第一选择性催化还原功能装置包括第一壳体7、反应元件8以及第一催化剂;

[0084]

其中,反应元件8设于第一壳体7内;壳体上设有第一气体入口和第一气体出口;

[0085]

反应元件包括第二壳体9;沿第二壳体9的长度方向,第二壳体内设有多条贯穿的反应通道10;反应通道具有气体入口端和气体出口端;气体入口端与第一气体入口连通,气体出口端与第一气体出口连通;第一催化剂设置于反应通道内。在一种优选实施方式中,所述反应通道的内径为0.4mm-2mm。

[0086]

在一种实施方式中,反应通道10的内壁上覆有第一催化涂层,第一催化涂层包括第一催化剂;

[0087]

可选地,第一催化涂层的厚度为1μm-120μm。

[0088]

在另一种实施方式中,还可以将锰氧化物与ceo2以及载体混合均匀后,涂覆于反应通道10的内壁上。

[0089]

在一种实施方式中,参见图1所示,第一氨气喷嘴6设于氧化催化器2与第一选择性催化还原功能装置3之间的气体流道4的顶部,且第一氨气喷嘴6靠近第一选择性催化还原功能装置3的入口。

[0090]

在一种实施方式中,参见图1所示,系统还包括第一氮氧化物传感器11和第二氮氧化物传感器12;

[0091]

第一氮氧化物传感器11设于氧化催化器2以及第一氨喷射组件之间,且靠近氧化催化器2的出口,用于进入第一选择性催化还原功能装置中的检测待处理气体中氮氧化物含量,第一氨喷射组件可根据第一氮氧化物传感器检测结果喷射适量的氨气,避免过多或过少喷射氨气;

[0092]

沿待处理气体流向,第二氮氧化物传感器12设于第一选择性催化还原功能装置3的下游,用于检测经过第一选择性催化还原功能装置处理后的气体中氮氧化物含量,可根据检测结果确定后续处理装置的工作,例如后续处理装置还包括第二氨气喷射组件以及第二选择性催化还原功能装置,则可以根据第二氮氧化物传感器测得的氮氧化物含量由后续的氨喷射组件喷射适量氨气,以进一步处理氮氧化物。

[0093]

在进一步的实施方式中,第一固态氨喷射组件还包括流量控制单元,流量控制单元与第一氮氧传感器信号连接,用于根据第一氮氧传感器测量的信号控制喷嘴的氨气流量。

[0094]

在一种实施方式中,系统还包括第一高温传感器13、第二高温传感器14和第三高温传感器15;

[0095]

其中,第一高温传感器13设于系统的待处理气体入口1与氧化催化器2的入口之间,用于监测进入氧化催化器的待处理气体的温度,防止温度过高对系统造成损坏;

[0096]

第二高温传感器14设于第一氮氧化物传感器11与第一氨气喷嘴6之间,且靠近第一氮氧化物传感器11,用于监测进入选择性催化还原功能装置的待处理气体的温度,防止温度过高对系统造成损坏;

[0097]

第三高温传感器15设于第一选择性催化还原功能装置3的出口与第二氮氧化物传感器12之间且靠近第一选择性催化还原功能装置3的出口,用于监测经过第一选择性催化还原功能装置处理的气体的温度,防止在进行后续处理时气体温度过高。

[0098]

在一种实施方式中,该系统还包括第二选择性催化还原功能装置和第二固态氨喷射组件;

[0099]

沿待处理气体流向,所述第二选择性催化还原功能装置16设于所述第一选择性催

化还原功能装置3下游;所述第二固态氨喷射组件设于所述第一选择性催化还原功能装置3出口与所述第二选择性催化还原功能装置16入口之间,用于提供所述第二选择性催化还原功能装置进行氮氧化物反应所需氨气。

[0100]

在一种具体实施方式中,沿待处理气体流向,第二选择性催化还原功能装置16设于第二氮氧化物传感器12下游;第二固态氨喷射组件设于第二选择性催化还原功能装置16的出口与第二氮氧化物传感器12之间且靠近第二氮氧化物传感器12;第二固态氨喷射组件包括第二氨气喷嘴17以及第二固态氨储罐18。

[0101]

在一种优选实施方式中,第二选择性催化还原功能装置也设置有第一催化剂,进一步提高处理氮氧化物的效率。

[0102]

在一种具体实施方式中,第一选择性催化还原功能装置为带有scr功能的柴油颗粒捕捉器(diesel particle filter with scr function,sdpf);第二选择性催化还原功能装置为选择性催化还原装置(selective catalytic reduction,scr)。

[0103]

在一种具体实施方式中,本公开提供的系统中还可以包括稀燃氮氧化物no

x

捕集装置lnt,沿待处理气体流向,lnt可以设置于氧化催化器2的上游,进一步地,在lnt中也可以设置第二催化剂,可以生成更多氢气用于还原选择性催化还原功能装置中第一催化剂的ce元素。

[0104]

本公开中采用的第一选择性催化还原功能装置以及第二选择性催化还原功能装置均为本领域常规选择的装置。

[0105]

本公开第二方面提供一种处理氮氧化物气体的方法,采用本公开第一方面提供的氮氧化物后处理系统,该方法包括以下步骤:

[0106]

‑‑

使待处理气体经由待处理气体入口进入氮氧化物后处理系统,并进入氧化催化器2;

[0107]

‑‑

使第一氨喷射组件向系统内喷射氨气,并与从氧化催化器2流出的待处理气体形成混合气体进入第一选择性催化还原功能装置3中;

[0108]

‑‑

在催化反应条件下,使混合气体与第一催化剂接触并发生反应生成氮气和水以及第一待还原催化剂。

[0109]

在一种实施方式中,该方法还包括:

[0110]

‑‑

在催化分解温度下,使待处理气体在氧化催化器2中与第二催化剂接触,并发生反应生成氢气和二氧化碳;

[0111]

‑‑

使经由氧化催化器2流出的待处理气体与第一氨喷射组件喷射的氨气形成混合气体进入第一选择性催化还原功能装置3中,使氢气与第一待还原催化剂接触,对第一待还原催化剂进行还原。

[0112]

在一种优选实施方式中,催化反应温度为100℃-600℃,优选为150℃-300℃;

[0113]

所述催化分解温度为150℃-700℃,优选为150℃-300℃。

[0114]

参见图1-图4所示,在一种具体实施方式中,本公开提供了一种处理含氮氧化物气体的系统,该系统包括:

[0115]

待处理气体入口1、氧化催化器2、第一氨喷射组件以及第一选择性催化还原功能装置(sdpf)3;

[0116]

其中,沿待处理气体流向,待处理气体入口1、氧化催化器2和第一选择性催化还原

功能装置(sdpf)3依次布置,并形成连通的气体流道4;

[0117]

第一选择性催化还原功能装置(sdpf)3内设有第一催化剂,用于催化氮氧化物与氨气进行反应;第一催化剂包括v2o5以及负载在v2o5上的mno2和ceo2;在第一催化剂中,ceo2与v2o5的摩尔比为8:100,mno2与v2o5的摩尔比为10:100;

[0118]

第一氨喷射组件设于氧化催化器2与第一选择性催化还原功能装置(sdpf)3之间的气体流道4内,第一氨喷射组件包括第一固态氨储罐5和第一氨气喷嘴6。

[0119]

其中,第一氨气喷嘴6设于氧化催化器2与第一选择性催化还原功能装置(sdpf)3之间的气体流道4的顶部,且第一氨气喷嘴6靠近第一选择性催化还原功能装置(sdpf)3的入口。

[0120]

其中,第一选择性催化还原功能装置(sdpf)包括第一壳体7、反应元件8以及第一催化剂;反应元件8设于第一壳体7内;壳体上设有第一气体入口和第一气体出口;

[0121]

反应元件包括第二壳体9;沿第二壳体9的长度方向,第二壳体内设有多条贯穿的反应通道10;反应通道具有气体入口端和气体出口端;气体入口端与第一气体入口连通,气体出口端与第一气体出口连通;第一催化剂设置于反应通道内;具体地,在本实施方式中,第一催化剂以涂层的形式覆于反应通道的内壁上,涂层厚度为10μm。

[0122]

其中,氧化催化器2内还包括第二催化剂用于催化水蒸气生成氢气,第二催化剂为铂。

[0123]

其中,该系统还包括第一氮氧化物传感器11和第二氮氧化物传感器12;

[0124]

第一氮氧化物传感器11设于氧化催化器2以及氨喷射组件之间,且靠近氧化催化器2的出口;

[0125]

沿待处理气体流向,第二氮氧化物传感器12设于第一选择性催化还原功能装置(sdpf)3的下游。

[0126]

进一步地,该系统还包括第一高温传感器13、第二高温传感器14和第三高温传感器15;

[0127]

其中,第一高温传感器13设于系统的待处理气体入口1与氧化催化器2的入口之间;

[0128]

第二高温传感器14设于第一氮氧化物传感器11与第一选择性催化还原功能装置(sdpf)3之间,且靠近第一氮氧化物传感器11;

[0129]

第三高温传感器15设于第一选择性催化还原功能装置(sdpf)3的出口与第二氮氧化物传感器12之间且靠近第一选择性催化还原功能装置(sdpf)3。

[0130]

进一步地,该系统还包括第二选择性催化还原功能装置(scr)16和第二固态氨喷射组件,其中第二固态氨喷射器包括第二氨气喷嘴17和第二固态氨储罐18;

[0131]

沿待处理气体流向,第二选择性催化还原功能装置(scr)设于第二氮氧化物传感器下游;第二固态氨喷射器设于第二选择性催化还原功能装置(scr)的出口与第二氮氧化物传感器之间且靠近第二氮氧化物传感器;具体地,在第二选择性催化还原功能装置中也设有第一催化剂。

[0132]

采用上述实施方式提供的系统处理氮氧化物气体的方法具体流程为:

[0133]

启动车辆,车辆系统内温度较低(低于300℃):

[0134]

使待处理气体经由待处理气体入口进入系统,待处理气体首先进入氧化催化器2

中,氧化催化器2通过氧化反应将尾气中的碳氢化合物(hc)一氧化碳(co)和颗粒物(pm)中的可溶性有机物质、碳颗粒物质转化成无害的水蒸气(h2o)和二氧化碳(co2),经过处理后的气体进入气体流道4;经使第一氮氧化物传感器11检测气体流道中气体的氮氧化物的量,第一氨喷射组件的第一氨气喷嘴6根据第一氮氧化物传感器11的检测结果向气体流道中喷射氨气,氨气与气体流道中存在的气体形成混合气体共同进入第一选择性催化还原功能装置3中,混合气体进入第一选择性催化还原功能装置3的反应通道10中,并与反应通道10内壁上的第一催化剂接触并发生反应,其中氨气与氮氧化物生成氨气和水,而混合气体中夹杂的硫化物与ceo2反应生成ce2(so4)3;在上述过程中系统内温度较低,而本公开提供的第一选择性催化还原功能装置在100℃以上就可以催化氮氧化物与氨气的反应,提高了反应效率,同时降低了车辆系统在低温时需要前处理系统(例如lnt)对氮氧化物进行吸附储存的压力、减少能耗。

[0135]

随着车辆运行,系统内温度逐渐升高,在系统温度达到中高温(如300℃),则氧化催化器2中的第二催化剂可以催化水蒸气与一氧化碳进行反应生成氢气,氢气随待处理气体进入第一选择性催化还原功能装置3后,可以对反应通道10内的第一催化剂中ce2(so4)3进行还原,达到“自清洁”的效果,同时氢气还能够对混合气体中掺杂的so3和so2进行还原,降低硫化物对第一催化剂的干扰,提高系统的处理效率。

[0136]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0137]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0138]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。