1.本技术涉及固体火箭发动机的技术领域,特别是一种气动保型的全内埋电缆复合材料壳体结构。

背景技术:

2.固体火箭发动机常常作为弹(箭)一个舱段,发动机燃烧室壳体的电缆线作为发动机信号控制线,对发动机信号传输等控制系统起着重要作用。随着飞行器射程等综合性能能需求不断提升,对固体火箭发动机的轻质化及气动保型提出了更高要求,寻求更高能量推力输出,最大程度减少外凸结构实现最优保型设计,能够减少飞行过程的气动阻力。

3.当前的固体发动机采用复合材料壳体结构设计时,先在金属或非金属的缠绕芯模上进行前后接头组件(带绝热层)和筒体段绝热层的铺设粘接固定,然后进行湿法或干法碳纤维缠绕成型壳体结构;然后将前后连接裙段与壳体结构对接,对其进行轴向补强及环向纤维缠绕;其次在壳体成型的舱体外增加电缆铺设,电缆通过前后裙段的穿舱孔与内部空间前后舱段电缆连接,壳体外部的电缆两侧填充柔性材料进行保护,穿舱孔位置处进行变截面电缆罩固定保护,外部统一缠绕环向缠绕层进行加固,环形纤维缠绕层可选用低温树脂固化,减少对壳体本体结构的影响。

4.现有复合材料壳体采用电缆外凸式布局,通过多轮次工序实现制造成型,存在的问题主要是:

5.1)常规固体火箭发动机复合材料壳体的电缆采用外凸式布置,通过前后裙段的穿舱孔再进入舱体内,迎风面增大会提高其飞行阻力,一定程度影响飞行器射程。

6.2)常规复合材料壳体是先复合材料壳体缠绕固化或预固化后,在壳体外部进行电缆的铺设与保护,然后加强前后整流罩盖在环形缠绕再固化,工序过程较为繁琐。

技术实现要素:

7.为解决常规复合材料壳体采用电缆外凸式布局,通过多轮次工序实现制造成型,存在外凸结构增大气动阻力、结构复杂工序较为繁琐的问题,本技术公开了一种气动保型的全内埋电缆复合材料壳体结构。

8.本技术采用如下的技术方案:

9.一种气动保型的全内埋电缆复合材料壳体结构,包括电包括电缆组件、芯模、位于芯模外部的绝热层、以及位于绝热层外部的复合材料壳体纤维树脂层,所述芯模的表面设置有凹槽通道,绝热层的内表面凸起嵌设于凹槽通道内,绝热层外表面设置有电缆通道凹槽,电缆通道凹槽正对凹槽通道,电缆组件包括电缆,电缆嵌设于电缆通道凹槽内。

10.在上述的全内埋电缆复合材料壳体结构中,所述电缆与电缆通道凹槽之间通过柔性粘合剂进行粘接填隙。

11.在上述的全内埋电缆复合材料壳体结构中,所述电缆组件还包括线缆管,线缆管套设于电缆外部。

12.在上述的全内埋电缆复合材料壳体结构中,所述线缆管为柔性线缆管或硬质线缆管。

13.在上述的全内埋电缆复合材料壳体结构中,所述硬质线缆管为碳纤维线缆管或金属线缆管。

14.在上述的全内埋电缆复合材料壳体结构中,所述芯模为带药芯模或不带药芯模。

15.在上述的全内埋电缆复合材料壳体结构中,所述不带药芯模通过模具或机加实现凹槽通道的成型。

16.在上述的全内埋电缆复合材料壳体结构中,所述带药芯模在模具内装药成型时,实现凹槽通道的成型。

17.在上述的全内埋电缆复合材料壳体结构中,所述绝热层包括前接头绝热层、后接头绝热层、筒体段绝热层,前接头绝热层和后接头绝热层分别从芯模的两端套设于芯模的外部,筒体段绝热层铺设于芯模外部,且筒体段绝热层与前接头绝热层和后接头绝热层的搭接面粘接。

18.综上所述,本技术至少包括以下有益技术效果:

19.1)布局紧凑、结构简化,本技术固体发动机复合材料壳体即作为装药贮存容器及高温高压燃气的燃烧室空间,同时作为飞行器弹体结构。该发明采用绝热层预置电缆通道凹槽结构,电缆及其外部的线缆管进行型谱匹配,布局更为紧凑与简化。

20.2)气动保型减少阻力,通过将原外凸的电缆结构优化为全内埋结构,气动保型良好减少了迎风面积,从而减少飞行时的气动阻力,一定程度上提升整体结构可用刚度及可靠性

21.3)提升生产效率,将原复合材料壳体先缠绕本体层再电缆铺设再缠绕的两次缠绕设计为电缆的一次铺设和一次缠绕共固化,工序过程优化,可提高生产效率。

附图说明

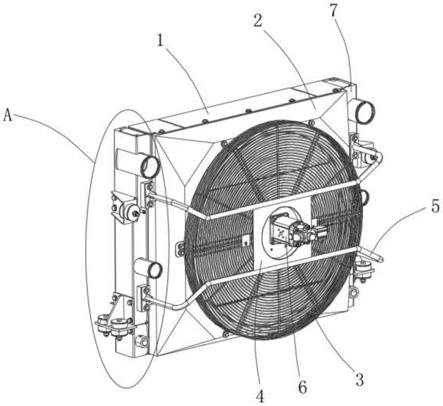

22.图1为本技术具体实施方式中气动保型的全内埋电缆复合材料壳体结构的整体结构示意图以及剖视图;

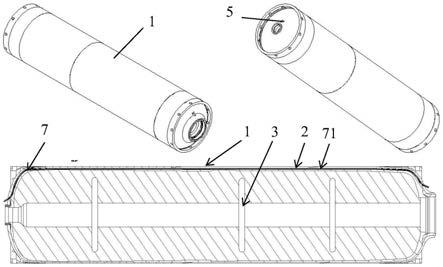

23.图2为型面匹配式电缆以及线缆管装配示意图;

24.图3为芯模的结构示意图;

25.图4为本技术具体实施方式中全内埋电缆复合材料壳体结构过芯模轴线的剖视图,其中(a)(b)分别为带药芯模和不带药芯模的剖视图,(c)为绝热层凹陷处的放大图。

26.附图标记说明:1、复合材料壳体纤维树脂层;2、电缆组件;3、芯模;31、凹槽通道;4、柔性粘合剂;5、电缆;6、线缆管;7、绝热层;71、电缆通道凹槽;8、前后接头绝热层上的凹槽出口结构。

具体实施方式

27.下面结合附图1-4和具体实施例对本技术作进一步详细的描述:

28.本技术实施例公开一种气动保型的全内埋电缆复合材料壳体结构。

29.参照图1和图2,一种气动保型的全内埋电缆复合材料壳体结构,包括电缆组件2、芯模3、位于芯模3外部的绝热层7、以及位于绝热层7外部的复合材料壳体纤维树脂层1,电

缆组件2包括电缆5,电缆5嵌设于绝热层7的外表面。

30.参照图4,芯模3的表面设置有凹槽通道31,绝热层7的内表面凸起嵌设于凹槽通道31内,即绝热层7在凹槽通道31位置处厚度增加,绝热层7外表面设置有电缆5通道凹槽,电缆5通道凹槽正对凹槽通道31,电缆5嵌设于电缆5通道凹槽内,电缆5与电缆5通道凹槽之间通过柔性粘合剂4进行粘接填隙,确保电缆5随壳体受载时候同步适应性变形。

31.参照图3,电缆组件2还包括线缆管6,根据发动机工作压强与电缆5承压能力,采用柔性或硬质的线缆管6套设于电缆5外部对电缆5进行保护,电缆5从线缆管6中穿过在两端出口与电连接器连接实现与舱段级的电气连通。同时应确保电缆5随受载时候同步适应性变形。硬质线缆管6可以为碳纤维线缆管6或金属线缆管6,柔性粘合剂4粘接于线缆管6与电缆5通道凹槽之间。

32.电缆5尽量扁平化和裕度设计;同时应根据工作压强情况对电缆5进行柔性线缆管6或采用与电缆5通道凹槽型面匹配的碳纤维或金属线缆管6;线缆管6结构根据承载要求,进行结构拓扑优化设计,增强对穿管电缆5的保护及屏蔽隔离能力;线缆管6需要与预置的通道型面进行匹配。

33.芯模3为带药芯模3或不带药芯模3,缠绕芯模3根据极孔条件选用可消融材料或非消融材料制备,芯模3根据电缆5型面在相应位置处预置型面匹配的通道凹槽。具体的,带药芯模3在模具内装药成型时,实现凹槽通道31的成型;不带药芯模3通过模具或机加实现凹槽通道31的成型。

34.绝热层7包括前接头绝热层、后接头绝热层、筒体段绝热层,前接头绝热层、后接头绝热层和筒体段绝热层通过预置成型,得到表面带有电缆5通道凹槽的绝热层7,前接头绝热层和后接头绝热层分别从芯模3的两端套设于芯模3的外部,筒体段绝热层铺设于芯模3外部,且筒体段绝热层与前接头绝热层和后接头绝热层的搭接面粘接。满足绝热层7气密及热防护要求。前接头绝热层、后接头绝热层上的电缆5通道凹槽的凹槽出口结构8可适应性调整与前后接头型面全贴合。

35.本技术的实施原理为:芯模3成型时通过模具成型或者机加工的方式,成型出带有凹槽通道31的芯模3,将预设有电缆5通道凹槽的前接头绝热层、后接头绝热层和筒体段绝热层铺设于芯模3外部,且其搭接面粘接,并与芯模3的凹槽通道31匹配。之后,将电缆5及线缆管6铺设在电缆5通道凹槽内,采用与绝热层7体系相匹配的柔性粘合剂4在线缆管6与电缆5通道凹槽之间进行填隙及保护。最后,采用湿法或干法碳纤维缠绕成型,通过复合材料壳体的一体共固化得到复合材料壳体纤维树脂层1,实现复合材料壳体全内埋电缆5气动保型结构。

36.实现了电缆5全内埋于复合材料壳体纤维树脂层1内,复合材料壳体纤维树脂层1表面无外凸。整体结构布局紧凑,将原复合材料壳体缠绕再电缆5铺设再缠绕的两次缠绕设计为一次铺设一次缠绕,气动保型良好减少飞行阻力,工序过程优化,一定程度上提升整体结构可用刚度及可靠性。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。