1.本发明涉及车辆技术领域,特别涉及一种车辆的尾气处理系统以及具有该车辆的尾气处理系统的车辆。

背景技术:

2.对于使用发动机作为动力输出装置的车辆,在发动机运转的过程中,发动机会持续排出尾气,车辆尾气的主要成分包括:pm(particulate matter)颗粒(包括燃油在燃烧室内未完全燃烧生成的碳颗粒)、碳氢化合物、氮氧化合物(包括一氧化氮和二氧化氮等)以及一氧化碳,如果车辆尾气不经过处理直接排放到空气中,会造成严重的空气污染。尾气处理系统可以用于减少车辆尾气中的污染物,从而可以使车辆符合相关的排放标准。

3.在发动机燃烧燃油的过程中,如果车辆使用劣质的燃油或者机油,车辆尾气中会存在难以燃烧的pm颗粒或者油渍,这些pm颗粒或者油渍会附着在氧催化转化器总成上,从而导致氧催化转化器总成堵塞。

4.相关技术中,当车辆发动机进入再生工况下时,发动机产生的车辆尾气的温度会升高,现有尾气处理系统可以通过高温车辆尾气去除氧催化转化器总成和颗粒捕集器上附着的大部分的pm颗粒,对于发动机燃烧劣质的燃油或者机油产生的pm颗粒或者油渍,发动机在再生工况下的温度不足以将这些pm颗粒或者油渍燃烧去除,现有的尾气处理系统也不能检测氧催化转化器总成是否堵塞,尾气处理系统不能应对氧催化转化器总成发生异常堵塞的情况,会导致氧催化转化器总成失效,也会造成排气管内压力过高,从而导致发动机扭矩下降。

技术实现要素:

5.有鉴于此,本发明旨在提出一种车辆的尾气处理系统,该车辆的尾气处理系统可以检测出氧催化转化器总成是否堵塞,从而可以减少排气管内压力过高的概率,进而可以尽量防止发动机扭矩下降。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种车辆的尾气处理系统包括:排气管,所述排气管具有第一端和第二端,所述第一端与所述车辆发动机的排气口连通;氧催化转化器总成,所述氧催化转化器总成设于所述排气管内,所述氧催化转化器总成用于催化转化车辆尾气中的一氧化碳和/或碳氢化合物;颗粒捕集器,所述颗粒捕集器设于所述排气管内,所述颗粒捕集器用于捕集所述车辆尾气中的pm颗粒;催化还原转化器,所述催化还原转化器设于所述排气管内,所述催化还原转化器用于催化转化所述车辆尾气中的氮氧化合物,从所述排气管的所述第一端至所述第二端方向,所述氧催化转化器总成、所述颗粒捕集器和所述催化还原转化器依次间隔设置;压差传感器,所述压差传感器用于检测所述氧催化转化器总成的前端和后端的气体压力差值,还用于检测所述颗粒捕集器的后端的气体压力差值,其中,所述压差传感器与所述发动机的控制单元通讯连接,所述控制单元根据所述氧催化转化器总成的前端和后端的气体压

力差值判断所述氧催化转化器总成是否堵塞。

8.在本发明的一些示例中,所述压差传感器包括:传感器本体,所述传感器本体限定出与大气环境连通的大气腔室,所述大气腔室与所述氧催化转化器总成的前端和后端均连通,且所述大气腔室还与所述颗粒捕集器的后端连通,所述大气腔室与所述氧催化转化器总成的前端之间、所述大气腔室与所述氧催化转化器总成的后端之间、所述大气腔室与所述颗粒捕集器的后端之间均设有压敏膜片,每个所述压敏膜片与所述控制单元通讯连接。

9.在本发明的一些示例中,所述压差传感器还包括:第一连接管,所述传感器本体还限定出第一压差腔室,所述第一压差腔室与所述大气腔室间设有第一压敏膜片,所述第一连接管的一端与所述第一压差腔室连通,所述第一连接管的另一端与所述氧催化转化器总成的前端连通。

10.在本发明的一些示例中,所述压差传感器还包括:第二连接管,所述传感器本体还限定出第二压差腔室,所述第二压差腔室与所述大气腔室间设有所述第二压敏膜片,所述第二连接管的一端与所述第二压差腔室连通,所述第二连接管的另一端与所述氧催化转化器总成的后端连通。

11.在本发明的一些示例中,所述压差传感器还包括:第三连接管,所述传感器本体还限定出第三压差腔室,所述第三压差腔室与所述大气腔室间设有所述第三压敏膜片,所述第三连接管的一端与所述第三压差腔室连通,所述第三连接管的另一端与所述颗粒捕集器的后端连通。

12.在本发明的一些示例中,所述第一压差腔室、所述第二压差腔室和所述第三压差腔室均位于所述大气腔室的同一侧,所述第一压差腔室、所述第二压差腔室和所述第三压差腔室并排设置。

13.在本发明的一些示例中,当所述氧催化转化器总成的前端和后端的气体压力差值达到预设压力值时,所述控制单元判断所述氧催化转化器总成堵塞。

14.在本发明的一些示例中,当判断所述氧催化转化器总成堵塞后,所述控制单元控制所述发动机开启升温模式使所述氧催化转化器总成的前端温度升高至预设温度值。

15.在本发明的一些示例中,所述排气管设有温度传感器,所述温度传感器设于所述氧催化转化器总成的前侧,所述温度传感器与所述控制单元通讯连接。

16.相对于现有技术,本发明所述的车辆的尾气处理系统具有以下优势:

17.根据本发明的车辆的尾气处理系统,通过在尾气处理系统中设置压差传感器,与现有技术相比,尾气处理系统可以检测出氧催化转化器总成否堵塞,从而可以减少排气管内压力过高的概率,进而可以尽量防止发动机扭矩下降。

18.本发明的另一目的在于提出一种车辆。

19.为达到上述目的,本发明的技术方案是这样实现的:

20.一种车辆,包括上述的车辆的尾气处理系统。

21.所述车辆与上述的车辆的尾气处理系统相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实

施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

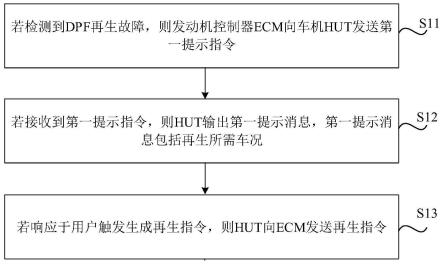

23.图1为本发明实施例所述的尾气处理系统的第一种实施例的示意图;

24.图2为本发明实施例所述的尾气处理系统的第二种实施例的示意图;

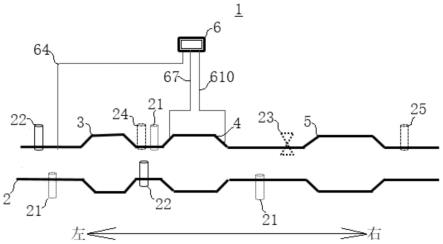

25.图3为本发明实施例所述的压差传感器的示意图。

26.附图标记说明:

27.尾气处理系统1;

28.排气管2;温度传感器21;氧传感器22;第一尿素喷嘴23;第一氮氧传感器24;第二氮氧传感器25;第二尿素喷嘴26;第三氮氧传感器27;

29.氧催化转化器总成3;颗粒捕集器4;催化还原转化器5;

30.压差传感器6;传感器本体61;大气腔室62;压敏膜片63;第一连接管64;第一压差腔室65;第一压敏膜片66;第二连接管67;第二压差腔室68;第二压敏膜片69;第三连接管610;第三压差腔室611;第三压敏膜片612;大气连接管613;

31.第一表面71;第二表面72;第三表面73;第四表面74;第五表面75;第六表面76。

具体实施方式

32.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

33.下面将参考附图并结合实施例来详细说明本发明。

34.如图1-图3所示,根据本发明实施例的车辆的尾气处理系统1包括:排气管2、氧催化转化器总成3、颗粒捕集器4、催化还原转化器5和压差传感器6。排气管2具有第一端和第二端,需要说明的是,如图1所示,排气管2的第一端可以设置在排气管2的左侧,排气管2的第二端可以设置在排气管2的右侧。第一端与车辆发动机的排气口连通。氧催化转化器总成3设置于排气管2内,氧催化转化器总成3用于催化转化车辆尾气中的一氧化碳和/或碳氢化合物。

35.颗粒捕集器4设置于排气管2内,颗粒捕集器4用于捕集车辆尾气中的pm颗粒,催化还原转化器5设置于排气管2内,催化还原转化器5用于催化转化车辆尾气中的氮氧化合物,从排气管2的第一端至第二端方向,氧催化转化器总成3、颗粒捕集器4和催化还原转化器5依次间隔开设置。压差传感器6用于检测氧催化转化器总成3的前端和后端的气体压力差值,压差传感器6还用于检测颗粒捕集器4的后端的气体压力差值,如图1所示,氧催化转化器总成3的前端是指氧催化转化器总成3左侧,氧催化转化器总成3的后端是指氧催化转化器总成3的右侧,颗粒捕集器4的后端是指颗粒捕集器4的右侧。其中,压差传感器6与发动机的控制单元通讯连接,控制单元根据氧催化转化器总成3的前端和后端的气体压力差值判断氧催化转化器总成3是否堵塞。需要说明的是,控制单元根据氧催化转化器总成3的后端与颗粒捕集器4的后端的气体压力差值判断颗粒捕集器4是否堵塞。

36.其中,排气管2可以包括:排气歧管和排气尾管,排气歧管可以靠近排气管2的第一端设置,排气歧管可以通过车辆发动机的排气口分别与发动机的各个燃烧室连通,燃油在发动机的各个燃烧室内燃烧后,燃烧室内生成的车辆尾气可以通过排气歧管汇集在排气管2内。排气尾管可以靠近排气管2的第二端设置,在车辆尾气从排气管2的第一端向第二端流动的过程中,车辆尾气依次经过氧催化转化器总成3、颗粒捕集器4和催化还原转化器5完成

催化转化,最后,低污染的车辆尾气可以通过排气尾管从尾气处理系统1中排出到外界环境中。

37.颗粒捕集器4可以设置在氧催化转化器总成3和催化还原转化器5之间,颗粒捕集器4可以设置为具有多个毛细空隙的过滤结构,当车辆尾气经过颗粒捕集器4时,车辆尾气内的pm颗粒可以被毛细空隙拦截,从而可以实现尾气处理系统1减少车辆尾气中的pm颗粒的工作效果。并且,当颗粒捕集器4发生堵塞时,发动机可以进入再生工况,通过提高调整发动机的燃烧参数提高排气的温度,被毛细空隙拦截的pm颗粒可以燃烧去除,从而可以保证颗粒捕集器4的工作稳定性。颗粒捕集器4可以包括:dpf(diesel particulate filter-柴油颗粒捕集器4)和sdpf(涂敷有scr(selective catalytic reduction-选择性催化还原)催化剂的柴油颗粒捕集器4)两种类型,与dpf式颗粒捕集器4相比,sdpf式颗粒捕集器4可以同时捕集pm颗粒和催化转换车辆尾气中的氮氧化合物,可以进一步地降低车辆尾气内的污染物,从而可以提高尾气处理系统1的分解能力。

38.氧催化转化器总成3可以靠近排气管2的第一端设置,氧催化转化器总成3可以处理车辆尾气中的一氧化碳和/或碳氢化合物,氧催化转化器总成3可以包括两种类型,两种类型的氧催化转化器总成3分别采用doc(diesel oxidation catalyst-氧化型催化器)技术和lnt(lean no

x trap-稀燃no

x

捕集)技术,当氧催化转化器总成3为doc式氧催化转化器总成3时,车辆尾气可以在氧催化转化器总成3内发生如下反应:2co o2→

2co2,hc o2→

co2 h2o,pah o2→

co2 h2o。

39.当氧催化转化器总成3为lnt式氧催化转化器总成3时,车辆尾气可以在氧催化转化器总成3中发生如下反应:第一步:2no o2→

2no2,2baco3 4no2 o2→

2ba(no3)2 2co2,第二步:ba(no3)2→

bao no2,2no2 4co

→

n2 4co2,10no2 8hc

→

5n2 8co2 4h2o。通过上述反应,车辆尾气内的一氧化碳和碳氢化合物含量可以大幅降低,且车辆尾气的温度会升高,可以保证车辆尾气的温度足够点燃颗粒捕集器4。

40.需要说明的是,氧催化转化器总成3的前侧和后侧分别可以设置有一个氧传感器22,氧传感器22可以与发动机的控制单元通讯连接,氧传感器22可以用于检测氧催化转化器总成3的前侧的车辆尾气内的氧气含量和氧催化转化器总成3的后侧的车辆尾气内的氧气含量,氧催化转化器总成3的前侧是指图1中尾气处理系统1的左侧,氧催化转化器总成3的后侧是指图1中尾气处理系统1的右侧。控制单元可以通过氧传感器22检测的信号判断氧催化转化器总成3的催化转化效率。

41.催化还原转化器5可以将车辆尾气中的氮氧化合物催化转化为无害的氮气,从而可以减少大气环境的污染,尾气处理系统1中还可以包括:第一尿素喷嘴23、第一氮氧传感器24和第二氮氧传感器25,当尾气处理系统1中设置有sdpf式颗粒捕集器4时,如图2所示,尾气处理系统1中还可以包括第二尿素喷嘴26和第三氮氧传感器27,第一尿素喷嘴23和第二尿素喷嘴26用于向车辆尾气中混合尿素,车辆尾气混合尿素后可以在颗粒捕集器4或者催化还原转化器5内发生催化还原反应,第一氮氧传感器24、第二氮氧传感器25和第三氮氧传感器27均可以用于检测车辆尾气中的氮氧化合物含量,从而可以调整尿素喷嘴喷出更适宜的尿素量。

42.压差传感器6可以检测出氧催化转化器总成3的前侧的气体压力值、氧催化转化器总成3的后侧的气体压力值和颗粒捕集器4的后侧的气体压力值,通过控制单元根据氧催化

转化器总成3的前侧的气体压力值与氧催化转化器总成3的后侧的气体压力值进行差值,控制单元可以获取到氧催化转化器总成3的前侧的气体压力与氧催化转化器总成3的后侧的气体压力之间的气体压力差值。通过控制单元根据氧催化转化器总成3的后侧的气体压力值与颗粒捕集器4的后侧的气体压力值进行差值比较,控制单元可以获取到颗粒捕集器4前侧与颗粒捕集器4的后侧的气体压力差值。

43.并且,控制单元可以根据氧催化转化器总成3的前侧的气体压力与氧催化转化器总成3的后侧的气体压力之间的气体压力差值判断氧催化转化器总成3是否发生堵塞。同时,控制单元可以根据氧催化转化器总成3的后侧气体压力与颗粒捕集器4的后侧的气体压力差值判断颗粒捕集器4是否发生堵塞。与现有技术相比,如果发动机燃烧劣质的燃油或者机油造成氧催化转化器总成3发生异常堵塞,尾气处理系统1可以及时检测到氧催化转化器总成3的堵塞,也可以使尾气处理系统1能够处理氧催化转化器总成3的堵塞情况,以保持氧催化转化器总成3的畅通,从而可以防止排气管2内压力过高,进而可以尽量避免发动机扭矩下降。保持氧催化转化器总成3的畅通,也可以防止氧催化转化器总成3的催化部被遮挡,氧催化转化器总成3不容易失效,从而可以提高氧催化转化器总成3的工作稳定性。

44.并且,也能够及时检测出颗粒捕集器4是否堵塞,当发动机的控制单元识别氧催化转化器总成3的后侧气体压力与颗粒捕集器4的后侧的气体压力差值超过某个设定值时,控制单元控制发动机开始进行缸内燃油后喷,缸内燃油后喷技术是在发动机正常喷油着火后,在活塞下行的过程中,喷油器额外向气缸内喷射燃油。后喷产生的燃油产生大量的hc和co,这些反应剂在氧催化转化器总成3内部贵金属pt、rh等催化剂的作用下与o2进行催化氧化反应生热,直到氧催化转化器总成3出口温度超过590℃。

45.由此,通过在尾气处理系统1中设置压差传感器6,与现有技术相比,尾气处理系统1可以同时检测出氧催化转化器总成3、颗粒捕集器4是否堵塞,当颗粒捕集器4堵塞后,通过控制单元控制发动机开始进行缸内燃油后喷,能够使堵塞物体燃烧,从而可以减少排气管2内压力过高的概率,进而可以尽量防止发动机扭矩下降。

46.在本发明的一些实施例中,如图3所示,压差传感器6可以包括:传感器本体61,传感器本体61可以限定出与大气环境连通的大气腔室62,大气腔室62可以与氧催化转化器总成3的前端和后端均连通,且大气腔室62还可以与颗粒捕集器4的后端连通,也可以理解为,大气腔室62可以与氧催化转化器总成3的前侧和后侧均连通,且大气腔室62还可以与颗粒捕集器4的后侧连通。大气腔室62与氧催化转化器总成3的前端之间、大气腔室62与氧催化转化器总成3的后端之间、大气腔室62与颗粒捕集器4的后端之间均可以设置有压敏膜片63,每个压敏膜片63可以与控制单元通讯连接。

47.其中,大气腔室62可以连接有大气连接管613,大气环境中的空气可以通过大气连接管613进入大气腔室62内,大气腔室62的气压压强为大气环境压强。氧催化转化器总成3前端的汽车尾气压强、氧催化转化器总成3后端的汽车尾气压强和颗粒捕集器4后端的汽车尾气压强均不同,可以理解为,氧催化转化器总成3前端的汽车尾气压强与大气环境压强之间的差值、氧催化转化器总成3后端的汽车尾气压强与大气环境压强之间的差值、颗粒捕集器4后端的汽车尾气压强与大气环境压强之间的差值均不同。压敏膜片63可以测量出上述差值,控制单元可以根据上述差值判断所述氧催化转化器总成3、颗粒捕集器4是否堵塞,从而可以使车辆在氧催化转化器总成3堵塞时采取应对措施。

48.压敏膜片63具体的工作原理可以为:压敏膜片63可以持续导通设定电压值的电流,当压敏膜片63相对的两个表面受到的压强变化时,压敏膜片63可以具有变化的电阻,当压敏膜片63的电阻发生变化时,经过压敏膜片63的电流值也会发生变化,控制单元可以根据获取到的电流值计算出作用在压敏膜片63上的气体与大气环境压强的压差。

49.并且,根据本发明的压差传感器6的一些实施例中,控制单元可以对三个压敏膜片63获取的气压压差中的任意两个进行差值比较,可以计算出氧催化转化器总成3的前端与氧催化转化器总成3的后端之间、氧催化转化器总成3的后端与颗粒捕集器4的后端之间、氧催化转化器总成3的前端与颗粒捕集器4的后端之间的压差。

50.根据本发明的压差传感器6的其他一些实施例中,控制单元也可以对三个压敏膜片63获取的电流值中的任意两个进行差值比较,再由电流值的差值计算对应的压差,从而可以计算出氧催化转化器总成3的前端与氧催化转化器总成3的后端之间、氧催化转化器总成3的后端与颗粒捕集器4的后端之间、氧催化转化器总成3的前端与颗粒捕集器4的后端之间的压差。

51.在本发明的一些实施例中,如图1-图3所示,压差传感器6还可以包括:第一连接管64,传感器本体61还可以限定出第一压差腔室65,第一压差腔室65与大气腔室62间可以设置有第一压敏膜片66,第一连接管64的一端可以与第一压差腔室65连通,第一连接管64的另一端可以与氧催化转化器总成3的前端连通。其中,通过第一连接管64连接在第一压差腔室65和氧催化转化器总成3的前侧之间,车辆尾气可以从第一连接管64流动到第一压差腔室65内,并且第一压差腔室65内的气体压强与氧催化转化器总成3的前端的压强相同。

52.并且,车辆尾气的压力可以作用在第一压敏膜片66的第一表面71,大气压力可以作用在第一压敏膜片66的与第一表面71相对的第二表面72,第一表面71与第二表面72之间存在压差,当第一压敏膜片66通电时,控制单元可以根据第一压敏膜片66的电流值计算出第一表面71与第二表面72之间的压差,或者控制单元可以将第一压敏膜片66的电流值与其他压敏膜片63的电流值进行差值比较,从而可以使控制单元获取到氧催化转化器总成3的前侧的气压与排气管2的其他位置的气压之间的压差。

53.在本发明的一些实施例中,如图3所示,压差传感器6还可以包括:第二连接管67,传感器本体61还可以限定出第二压差腔室68,第二压差腔室68与大气腔室62间可以设置有第二压敏膜片69,第二连接管67的一端可以与第二压差腔室68连通,第二连接管67的另一端可以与氧催化转化器总成3的后端连通。其中,通过第二连接管67连接在第二压差腔室68和氧催化转化器总成3的后侧之间,车辆尾气可以从第二连接管67流动到第二压差腔室68内,并且第二压差腔室68内的气体压强与氧催化转化器总成3的后侧的压强相同。

54.并且,车辆尾气的压力可以作用在第二压敏膜片69的第三表面73,大气压力可以作用在第二压敏膜片69的与第三表面73相对的第四表面74,第三表面73与第四表面74之间存在压差,当第二压敏膜片69通电时,控制单元可以根据第二压敏膜片69的电流值计算出第三表面73与第四表面74之间的压差,或者控制单元可以将第二压敏膜片69的电流值与其他压敏膜片63的电流值进行差值比较,从而可以使控制单元获取到氧催化转化器总成3的后端的气压与排气管2的其他位置的气压之间的压差,例如,控制单元可以将第二压敏膜片69的电流值与第一压敏膜片66的电流值进行差值比较,可以获取到氧催化转化器总成3的前端的气压与氧催化转化器总成3的后端的气压之间的压差,从而可以判断氧催化转化器

总成3是否堵塞。

55.在本发明的一些实施例中,如图3所示,压差传感器6还可以包括:第三连接管610,传感器本体61还可以限定出第三压差腔室611,第三压差腔室611与大气腔室62间可以设置有第三压敏膜片612,第三连接管610的一端可以与第三压差腔室611连通,第三连接管610的另一端可以与颗粒捕集器4的后端连通。其中,通过第三连接管610连接在第三压差腔室611和颗粒捕集器4的后端之间,车辆尾气可以从第三连接管610流动到第三压差腔室611内,并且第三压差腔室611内的气体压强与颗粒捕集器4的后端的压强相同。

56.并且,车辆尾气的压力可以作用在第三压敏膜片612的第五表面75,大气压力可以作用在第三压敏膜片612的与第五表面75相对的第六表面76,第五表面75与第六表面76之间存在压差,当第三压敏膜片612通电时,控制单元可以根据第三压敏膜片612的电流值计算出第五表面75与第六表面76之间的压差,或者,控制单元可以将第三压敏膜片612的电流值与其他压敏膜片63的电流值进行差值比较,从而可以使控制单元获取到颗粒捕集器4的后端的气压与排气管2的其他位置的气压之间的压差,例如,控制单元可以将第三压敏膜片612的电流值与第二压敏膜片69的电流值进行差值比较,可以获取到氧催化转化器总成3的后端的气压与颗粒捕集器4的后端的气压之间的压差,从而可以判断颗粒捕集器4是否堵塞,当颗粒捕集器4发生堵塞时,发动机可以进入再生工况。

57.需要说明的是,压敏膜片63具有极小的体积,如果不设置第一压差腔室65,会造成第一压敏膜片66不容易装配到第一连接管64与大气腔室62之间。在压差传感器6的生产过程中,通过在传感器本体61上限定出第一压差腔室65,第一压差腔室65的侧壁可以承载第一压敏膜片66,可以保证第一压敏膜片66可靠地连接在第一压差腔室65与大气腔室62之间,从而可以提高压差传感器6的工作稳定性。

58.同理可得,通过在传感器本体61上限定出第二压差腔室68和第三压差腔室611,第二压差腔室68的侧壁和第三压差腔室611的侧壁可以分别承载第二压敏膜片69和第三压敏膜片612,可以保证第二压敏膜片69可靠地连接在第二压差腔室68与大气腔室62之间,也可以保证第三压敏膜片612可靠地连接在第三压差腔室611与大气腔室62之间。

59.另外,控制单元也可以设置为车辆的ecu(electronic control unit-电子控制单元),ecu可以向第一压敏膜片66、第二压敏膜片69和第三压敏膜片612提供电流,并且ecu可以检测经过第一压敏膜片66、第二压敏膜片69和第三压敏膜片612的电流值,ecu可以根据第一压敏膜片66的电流值、第二压敏膜片69的电流值和第三压敏膜片612的电流值判断氧催化转化器总成3和颗粒捕集器4是否堵塞,从而可以减少尾气处理系统1发生异常堵塞的概率。

60.在本发明的一些实施例中,如图3所示,第一压差腔室65、第二压差腔室68和第三压差腔室611均位于大气腔室62的同一侧,第一压差腔室65、第二压差腔室68和第三压差腔室611可以并排设置。其中,第一压差腔室65、第二压差腔室68和第三压差腔室611均可以设置在压差传感器6的靠近排气管2的一侧,如此设置可以使第一连接管64、第二连接管67和第三连接管610在尾气处理系统1中的布置更适宜。如图3所示,在压差传感器6的宽度方向上,第一压差腔室65、第二压差腔室68和第三压差腔室611可以依次并排设置,压差传感器6的宽度方向是指图3中的左右方向。

61.在本发明的一些实施例中,当氧催化转化器总成3的前端和氧催化转化器总成3的

后端的气体压力差值达到预设压力值时,控制单元判断氧催化转化器总成3堵塞。其中,预设压力值可以通过尾气处理系统1标定试验测试获得,在本发明的一些具体实施例中,设氧催化转化器总成3的前侧和后侧的气体压力差值为p,且p满足下列关系式:p≥6kpa时,也就是说,当预设压力值设置为6kpa,且氧催化转化器总成3的前端和后端的气体压力差值不小于6kpa时,控制单元可以判断氧催化转化器总成3堵塞。当控制单元判断氧催化转化器总成3堵塞时,控制单元可以控制车辆进行相应的措施,以降低氧催化转化器总成3堵塞对发动机的输出扭矩造成的影响。

62.在本发明的一些实施例中,当判断氧催化转化器总成3堵塞后,控制单元控制发动机开启升温模式使氧催化转化器总成3的前端温度升高至预设温度值。其中,在本发明的一些具体实施例中,当车辆满足以下条件:发动机转速不小于1500转/分钟、且发动机扭矩达到自身最大扭矩的70%时、且氧催化转化器总成3的前端和后端的气体压力差值达到6kpa时,控制单元可以控制发动机开启升温模式,发动机在升温模式下产生的车辆尾气的温度比发动机在颗粒捕集器4的再生工况下的温度更高,难以燃烧的pm颗粒或者油渍可以在较高的温度下发生燃烧,从而可以保持氧催化转化器总成3畅通。

63.根据本发明的一些具体实施例中,发动机的升温模式包括下列步骤:第一步,通过提高调整发动机的燃烧参数提高排气的温度,使车辆尾气的温度达到600℃,并使发动机在此燃烧参数下保持运行两分钟。需要说明的是,将车辆尾气的温度提升至600℃,大多数难以燃烧的pm颗粒或者油渍在此温度下均可以发生燃烧。

64.第二步,控制单元再次检测氧催化转化器总成3的前端和后端的气体压力差值,如果氧催化转化器总成3的前端和后端的气体压力差值低于预设压力值,证明氧催化转化器总成3已经畅通,发动机可以退出升温模式,否则执行第三步。

65.第三步,如果氧催化转化器总成3的前端和后端的气体压力差值仍然高于预设压力值,证明氧催化转化器总成3仍处于异常堵塞状态,此时发动机可以将车辆尾气的温度再次提升至600℃,并且发动机在此燃烧参数下保持运行两分钟。

66.第四步,如果发动机在升温模式下连续三次使氧催化转化器总成3的前端温度升高至预设温度值以后,氧催化转化器总成3的前端和后端的气体压力差值仍然不能低于预设压力值,控制单元可以控制发动机退出升温模式,并且控制单元可以点亮仪表的故障灯,以提醒驾驶员氧催化转化器总成3堵塞。驾驶员在收到提示后,可以更换尾气处理系统1,以解决氧催化转化器总成3堵塞的问题。

67.在本发明的一些实施例中,如图1和图2所示,排气管2可以设置有温度传感器21,温度传感器21可以设置于氧催化转化器总成3的前侧,温度传感器21可以与控制单元通讯连接。其中,通过将温度传感器21设置于氧催化转化器总成3的前侧,温度传感器21可以用于检测氧催化转化器总成3的前侧的温度,控制单元可以根据氧催化转化器总成3的前侧的温度判读车辆尾气的温度是否达到预设温度值,并且控制单元可以根据氧催化转化器总成3的前侧的温度适当调整发动机的燃烧参数,从而可以使车辆尾气的温度更适宜。

68.需要说明的是,氧催化转化器总成3与颗粒捕集器4之间、颗粒捕集器4与催化还原转化器5之间也可以设置有温度传感器21,氧催化转化器总成3与颗粒捕集器4之间的温度传感器21和颗粒捕集器4与催化还原转化器5之间的温度传感器21均与控制单元通讯连接,控制单元可以根据氧催化转化器总成3与颗粒捕集器4之间的温度传感器21、颗粒捕集器4

与催化还原转化器5之间的温度传感器21检测的温度信号判断氧催化转化器总成3和颗粒捕集器4内的工作温度,并且可以适时调整车辆尾气的温度,从而可以使尾气处理系统1净化车辆尾气的效率更高。

69.根据本发明实施例的车辆,包括上述实施例的尾气处理系统1,尾气处理系统1设置在车辆上,通过在尾气处理系统1中设置压差传感器6,与现有技术相比,尾气处理系统1可以同时检测出氧催化转化器总成3、颗粒捕集器4是否堵塞,当颗粒捕集器4堵塞后,通过控制单元控制发动机开始进行缸内燃油后喷,能够使堵塞物体燃烧,从而可以减少排气管2内压力过高的概率,进而可以尽量防止发动机扭矩下降。

70.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。