1.本实用新型涉及矿山固废资源化利用技术领域,尤其涉及一种快速提浓高稳态放砂浓密机。

背景技术:

2.金属矿山常用的充填骨料为尾砂(或称尾矿,包括分级尾砂和全尾砂)。主要充填工艺流程为来自选厂质量浓度较低(一般10~20%,经过高效浓密机时40~45%)的尾砂泵送至充填制备站的深锥浓密机,絮凝浓缩至较高浓度(55~80%左右)后排入搅拌系统,与胶凝材料混合搅拌(非胶结充填时可不加入胶凝材料),形成合乎要求的充填料浆,通过钻孔和井下充填管道,自流或泵送至待充地点。

3.根据深锥浓密机结构和作业方式,其缺点是:

4.1、深锥浓密机最大的特点是具有耙架结构,耙架的主要作用是将深锥池体内的浆料聚集于中心桶,耙架结构复杂,造价占到整个浓密机50~80%以上。

5.2、尾砂添加絮凝剂后形成尾砂絮团,能够加速沉降,但是同时将水也包裹在了尾砂絮团内,深锥浓密机依靠随耙架转动的导水杆剪切破坏絮团,排出尾砂絮团内的水,提升底流排放质量浓度。排水杆系在泥层内持续运动,尾砂絮团被逐步破坏,粗细颗粒分离,当浓密机不能连续排料时,粗粒级尾砂快速沉降,汇聚于浓密机池底,浓密机恢复排料后,全部为粗粒级的物料,易引起堵管;长时间不排料时,易引起压耙事故。

6.3、无动力浓密机主要靠泥层压缩以提高浓密机底流放砂浓度,浓密机内无动力装置,尾砂絮团内含水不能快速排出,排出的水没有快速上升通道,浓密机的提浓速度慢,生产效率低。

7.4、浓密机池体直径大,泥层厚度上升的速度慢,开机后较长时间泥层厚度才能达到底流稳定排料浓度的要求;另外一方面浓密机停机时,由于仓内的储存的尾砂量大,排料时间长,因此难于实现即开即停。

技术实现要素:

8.本实用新型的目的在于针对现有技术的不足之处,提供一种放砂效果更稳定、结构更简单的快速提浓高稳态放砂浓密机。

9.本实用新型提供的这种快速提浓高稳态放砂浓密机,包括池体和吊装在池体顶部中心位置处的进料箱,所述池体自上而下分为分离过渡集料区、压缩振动提浓区和放砂区,所述分离过渡集料区的池壁直径、压缩振动提浓区的池壁直径和放砂区的池壁直径依次变小布置,在所述压缩振动提浓区内布置有振动组件。

10.所述振动组件包括固定轴、伞形支架、若干振动导水杆和隔振套,所述固定轴竖直布置在进料箱轴心处,固定轴上端与驱动电机相连并由其驱动上下移动,固定轴下端贯穿进料箱与置于絮凝分离澄清区内的伞形支架连接,振动导水杆上端通过挠性连接件与伞形支架相连接、下端竖直插入压缩振动提浓区内,所述隔振套刚性连接于伞形支架上并间隙

套装在振动导水杆上端段外。

11.在进料箱中心位置处设有分料导气罩,该分料导气罩由直管段及连接于直管段底部的圆台段组成,直管段顶面高于进料箱侧壁布置,圆台段底面高于伞形支架布置,固定轴竖直布置在分料导气罩轴心处。

12.在放砂区的池壁上设有反冲清堵喷嘴。

13.在压缩振动提浓区与放砂区间的池壁上设有造浆活化喷嘴。

14.所述压缩振动提浓区的高度大于等于3m。

15.所述分离过渡集料区与压缩振动提浓区间的池壁、压缩振动提浓区与放砂区间的池壁均与水平面呈大于0

°

、小于等于60

°

的倾斜角布置。

16.与现有技术相比,本实用新型具有以下优点:

17.1、将池体设计成上大下小的多段式差异化结构,通过上部大直径的分离过渡集料区,能够控制溢流径流速度,防止携料跑浑,满足尾砂料浆大流量处理;通过下部小直径的压缩振动提浓区,能够快速提升泥层厚度,有利于缩短浓密机高浓度底流出料准备时间。

18.2、排料时,开启振动组件,利用振动杆的激振力破坏和/或挤压其周边的尾砂絮团,由于尾砂比重大于水比重,尾砂絮凝内的水在振动组件四周形成导水通道,有利于尾砂浆体内渗出水快速上升脱出,从而提高料浆浓缩脱水速度和质量浓度。

19.3、高浓度尾砂料浆在振动组件的激振力的触变作用下,能够提高流动性能,保持排料的顺畅性,沉砂过程无动力消耗,无传动部件,可靠性高。

20.4、浓密机不排放底流时,振动组件不工作,无能耗,尾矿浆体呈絮团存储于池体内,尾矿浆体不宜发生板结,便于长期存储,浓密机底流排放时均质性好。

21.5、池体采取变径设计,使得压缩振动提浓区泥层的厚度可以长时稳定,在泥层压缩和振动组件协同作用下,浓密机能够快速实现低浓度尾砂料浆浓缩和稳定的质量浓度放砂。

22.6、池体采取变径设计,缩小压缩振动提浓区池体直径,进入池体内的尾砂料浆在振动导水杆的振动作用下能够快速排出尾砂絮团内的水,同时尾砂料浆絮团受池体壁限制和振动同时作用,实现振动挤压快速脱水,达到尾砂浆体的快速浓缩目的。

附图说明

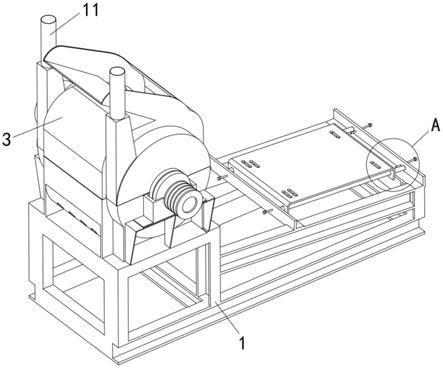

23.图1为本实用新型实施例一纵剖面的结构示意图。

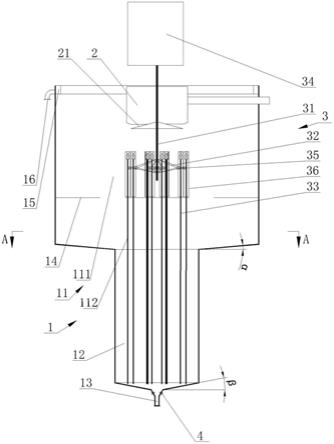

24.图2为图1中a-a处剖视结构示意图。

25.图3为本实用新型实施例二纵剖面的结构示意图。

26.图中示出的标记及所对应的构件名称为:

27.1、池体;11、分离过渡集料区;12、压缩振动提浓区;13、放砂区;14、沉砂泥层界面;15、池体溢流槽;16、溢流管;111、絮凝分离澄清区;112、过渡集料区;

28.2、进料箱;21、分料盘;22、分料导气罩;

29.3、振动组件;31、固定轴;32、伞形支架;33、振动导水杆;34、驱动电机;35、挠性连接件;36、隔振套;

30.4、反冲清堵喷嘴;

31.5、造浆活化喷嘴。

具体实施方式

32.实施例一

33.从图1和图2可以看出,本实施例这种快速提浓高稳态放砂浓密机,包括池体1、进料箱2和振动组件3,

34.池体1包括自上而下依次同轴连通布置的分离过渡集料区11、压缩振动提浓区12和放砂区13,放砂区13开口朝下布置,分离过渡集料区11的池壁直径大于压缩振动提浓区12的池壁直径,压缩振动提浓区12的池壁直径大于放砂区13的池壁直径,分离过渡集料区11以沉砂泥层界面14分为絮凝分离澄清区111和过渡集料区112,在絮凝分离澄清区111顶部的池壁外沿处设有池体溢流槽15,在池体1外壁上设有与池体溢流槽15对应连通布置的溢流管16,

35.进料箱2通过吊杆吊装在池体1顶部中心位置处,在进料箱2底部设有锥形的分料盘21,分料盘21底面高于沉砂泥层界面14布置,

36.振动组件3包括固定轴31、伞形支架32、若干圆柱状的振动导水杆33、驱动电机34、挠性连接件35和隔振套36,固定轴31竖直布置在进料箱2轴心处,固定轴31上端伸出进料箱2与驱动电机34的输出轴相连,固定轴31由驱动电机34驱动在进料箱2上上下移动,固定轴31下端贯穿进料箱2与置于絮凝分离澄清区111内的伞形支架42连接,振动导水杆33上端通过挠性连接件35连接在伞形支架32底部,振动导水杆33下端竖直贯穿过渡集料区112后插入压缩振动提浓区12内,隔振套36刚性连接于伞形支架32上,隔振套36通过伞形支架32间隙套装在振动导水杆33上端段外。

37.在本实施例中,驱动电机34为变频电机。

38.在本实施例中,压缩振动提浓区12的高度大于等于3m,具体根据所要达到的底流放砂浓度确定。

39.从图1可以看出,在放砂区13的池壁上设有面向池体1轴心布置的反冲清堵喷嘴4,在浓密机积料时开启反冲清堵喷嘴4,水力作用将堆积的尾砂推向放砂口,提高砂仓的空间利用率,防止放砂粗砂积聚,造成浓密机板结。

40.从图1可以看出,分离过渡集料区11与压缩振动提浓区12间的池壁与水平面呈大于0

°

、小于等于60

°

的α角倾斜布置,压缩振动提浓区12与放砂区13间的池壁均与水平面呈大于0

°

、小于等于60

°

的β角倾斜布置。

41.实施例二

42.从图3可以看出,与实施例一相比,本实施例的区别在于,在进料箱中心位置处设有分料导气罩22,该分料导气罩22由直管段及连接于直管段底部的圆台段组成,直管段顶面高于进料箱2侧壁布置,圆台段底面高于伞形支架32布置,固定轴31竖直布置在分料导气罩22轴心处;在压缩振动提浓区12与放砂区13间的池壁上设有若干高压风动和/或水动的造浆活化喷嘴5,各造浆活化喷嘴5的喷射方向均向上布置,造浆活化喷嘴5在池壁上呈环状间隔交错布置。当造浆活化喷嘴5采用高压风动进行压气造浆时,气泡在活化砂浆的同时上升,在分料导气罩22的阻隔及导向作用下,气泡仅能通过直管段直排至浓密机上部,至最终破裂消解,不会造成絮凝分离澄清区111内砂浆活化扰动,从而避免压气造浆对浓密沉降的影响,能有效减少浓密机跑浑现象的发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。