制程中衍生低聚物循环再生处理方法

【技术领域】

1.本发明是关于一种制程中衍生低聚物循环再生处理方法,主要是针对制程中所衍生的低聚物蜡块进行有效纯化处理,使该低聚物蜡块转变为再生低聚物蜡块的循环再生处理方法。

背景技术:

2.化工产品在进行聚合制造的过程中,经常会有衍生的低聚物出现,最常见例如:乙烯/醋酸乙烯酯共聚物(又称乙烯/乙酸乙烯酯共聚物,英文ethylene vinyl acetate,简称eva),是由乙烯(e)和乙酸乙烯酯(va)共聚合成,在制造乙烯/醋酸乙烯酯共聚物(eva)的聚合制程中所衍生的低聚物为蜡块(wax),除外,在生产聚乙烯(polyethylene,简称pe)、聚丙烯(polypropylene,简称pp)等

‑‑‑

等化工产品的聚合制程中也会衍生出蜡块(wax)的低聚物。因此在本说明书中,凡提到"低聚物"、"低聚物蜡块"、"低聚物(蜡块)"、"蜡块(wax)"及"蜡块"的名词,实质上都是指相同的物品。

3.聚合制程中所衍生的低聚物蜡块若是颜色半透明且无臭无味,可提供给下游厂商直接进行简易加工成为润滑剂、脱模剂等有价值的产品贩卖及使用。但是,近年来有些化工产品(例如eva)因在制程配方上做调整,主要是为了产制高值化产品而做调整,然而制程配方调整后竟导致所衍生的低聚物蜡块呈现泛黄颜色且味道刺鼻,导致无法直接简易加工成为润滑剂、脱模剂或其他等有价值的产品,因此下游厂商利用意愿偏低。除了因制程配方调整导致衍生出的低聚物蜡块不被接受外,有时在制程中因某段键结失败也会导致衍生出不被接受的低聚物蜡块,该不被接受的蜡块实质上因为包含大量铁质(fe)及有时因氧化变质或掺入其他不明物等因素,导致外观呈现为不美观的黄褐色,同时该蜡块又有可能因残存单体导致成品变异等因素,所以会有刺鼻异味,造成加工困难,再利用能力不佳。这种蜡块可被称为"不纯蜡",以便于了解。

4.对于聚合制程中所衍生的低聚物蜡块若未经妥善处理就直接废弃,将对环境及生态造成严重伤害,相信目前中国台湾已无如此无良的厂商,况且蜡块若加以纯化后具有高度再利用价值,适合做为润滑剂、脱模剂或其他等下游可再利用的有价值产品。因此对于制程中所衍生的低聚物若为不纯蜡时,如何能直接进行有效的纯化处理,使原本属于废弃物的蜡块能再生转化为有用的材料物质,达到能使废弃物循环再生的要求,实为环境保护及循环再利用上的重要课题。

技术实现要素:

5.本发明的目的是:1、提供一种针对制程中所衍生的低聚物蜡块进行有效纯化处理,使其转化为有用材料物质的循环再生处理方法。2、提供一种针对制程中所衍生的低聚物蜡块进行有效纯化处理,以减少低聚物蜡块的废弃置量,进而增加其经济效益的循环再生处理方法。

6.为达致上述目的,本发明提供一种制程中衍生低聚物循环再生处理方法,以制程

中所衍生的低聚物蜡块为处理标的物,经过如下处理步骤:(1).以溶剂对低聚物蜡块进行溶解处理,且低聚物蜡块:溶剂的配比在1:1~30间;(2).以吸附剂对该低聚物蜡块进行吸附脱色处理,且低聚物蜡块:吸附剂的配比在1:0.1以上;(3).将低聚物蜡块、溶剂及吸附剂的混合溶液进行过滤,以将该溶液中的吸附剂及杂质过滤去除;(4).将该吸附剂再生利用;(5).将该溶液中的溶剂以热蒸发方式回收收集。

7.上述的制程中衍生低聚物循环再生处理方法中,该溶剂优选为含苯环的有机溶剂。

8.上述的制程中衍生低聚物循环再生处理方法中,该含苯环的有机溶剂优选为二甲苯。

9.上述的制程中衍生低聚物循环再生处理方法中,该低聚物蜡块:溶剂的最适化配比为1:10。

10.上述的制程中衍生低聚物循环再生处理方法中,该吸附剂优选为活性白土。

11.上述的制程中衍生低聚物循环再生处理方法中,该低聚物蜡块:吸附剂的最适化配比为1:0.5。

12.上述的制程中衍生低聚物循环再生处理方法中,该低聚物蜡块:吸附剂:溶剂的最适化配比为1:0.5:10。

13.上述的制程中衍生低聚物循环再生处理方法中,该低聚物蜡块经过溶解及吸附脱色处理后,变成为不具刺鼻异味及颜色近白或略透明的再生低聚物蜡块。

14.本发明优点及有益效果在于:针对制程中所衍生的低聚物蜡块进行有效纯化处理,使其转化为有用材料物质。针对制程中所衍生的低聚物蜡块进行有效纯化处理,以减少低聚物蜡块的废弃置量,进而增加其经济效益。

【附图说明】

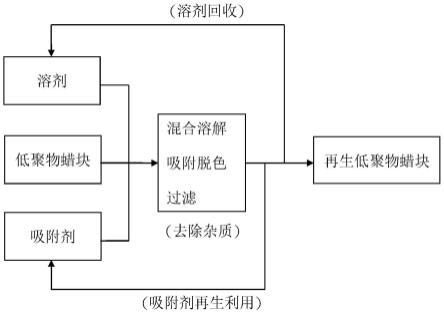

15.图1所示是本发明循环再生处理方法的步骤流程方块图。

16.图2所示是本发明中溶剂使用量与再生低聚物蜡块的蜡质回收率示意图

17.图3所示是本发明中醋酸乙烯酯(va)含量检测及分析示意图。

18.图4所示是本发明中重金属含量检测及分析示意图。

19.图5所示是本发明针对再生低聚物蜡块的蜡质进行热流分析的曲线图。

【具体实施方式】

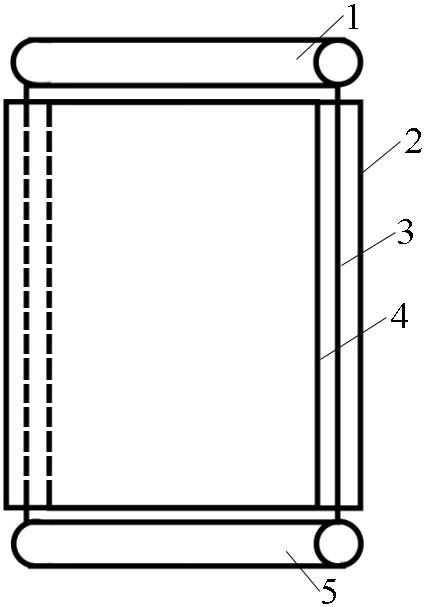

20.本发明是经多方研发试验,最终发展出一种特别适用于针对制程中所衍生的低聚物蜡块进行纯化处理,使低聚物蜡块能再生转化为有用材料物质的循环再生处理方法。前已述及,低聚物蜡块因含大量铁质及金属杂质,以及因氧化或掺入其他不明物等因素,导致外观呈现为不美观的黄褐色,同时低聚物蜡块又有可能因残存单体导致成品变异等因素,所以会有刺鼻异味等现象,因此针对要将残存单体及金属杂质自低聚物蜡块内加以分离释出的需要,本发明先制定一可使低聚物蜡块循环再生的处理步骤,然后再经多方试验以验证出最适用的处理方法,请参阅图1所示,本发明所定的处理步骤如下:

21.1.针对低聚物蜡块以不同溶剂混合进行溶解处理。

22.2.针对低聚物蜡块以不同吸附剂混合进行吸附脱色处理。

23.3.将低聚物蜡块、溶剂及吸附剂的混合溶液进行过滤,以将该溶液中的吸附剂及杂质过滤去除。

24.4.将该吸附剂再生利用。

25.5.将该溶液中的溶剂以热蒸发方式回收收集。

26.6.经上述处理后的再生低聚物蜡块,可进行后续再利用。

27.制定上述处理步骤后,本发明进行验证。首先,针对低聚物蜡块残存单体(例如醋酸乙烯酯)的特性,本发明以各式不同的溶剂对低聚物蜡块进行溶解处理的试验,以寻求最适化配比的特定有机溶剂;本发明将至少包含二甲苯、丙酮、异丙醇、环己烷、正己烷等的不同溶剂与低聚物蜡块在常温常压下分别混合为溶液并适度搅拌,再一一检测观察各种溶剂对低聚物蜡块的溶解处理效果,结果发觉二甲苯能有较佳的溶解处理效果。学理上,二甲苯属于芳族烃混合物,可溶解部分塑料制品,且其挥发速率较慢,二甲苯挥发速率为0.7(对照乙酸乙酯=1),沸点在137~140℃,于负压过滤时不易挥发,所以能有较佳的溶解处理效果;至于其余溶剂虽溶解低聚物蜡块的处理效果不如二甲苯,但仍具有对低聚物蜡块进行溶解处理的作用效果,因此仍为可行的溶剂;再进一步将二甲苯换成各种“含苯环的有机溶剂”,发觉对低聚物蜡块皆能有不错的溶解处理效果,但优选仍以二甲苯为对低聚物蜡块进行溶解处理的最适化溶剂。

28.经过选定二甲苯为最适化溶剂后,本发明进一步以低聚物蜡块:二甲苯在1:1~30之间的不同配比下进行对低聚物蜡块的溶解处理,并针对再生低聚物蜡块的蜡质回收率评估溶解效率,结果如图2所示,在五种不同配比下蜡质均有70%以上的回收率,其中,低聚物蜡块:二甲苯在1:10的配比下,蜡质能有高达83%的回收率,因此考虑过滤时间、二甲苯回收再利用及汰换成本各种因素下,选定1:10为低聚物蜡块:二甲苯的最适化配比。上述选定最适化配比的试验过程中,本发明同时也尝试改采含苯环的有机溶剂及各种溶剂来对低聚物蜡块进行溶解处理,结果仍以1:10为低聚物蜡块:含苯环的有机溶剂或各种溶剂的最适化配比。

29.接着本发明针对低聚物蜡块含大量铁质及金属杂质的特性,以各式不同的吸附材对低聚物蜡块进行吸附脱色处理的试验,寻求最适化配比的吸附材,所指的吸附脱色处理实质上兼具吸附作用及脱色处理的作用效果,主要于溶解低聚物蜡块的溶液中将铁质及金属杂质吸附,则过滤后的蜡质能大幅降低铁质及金属杂质含量,甚至降低至无,如此等同将低聚物蜡块脱色。本发明尝试将至少包含活性白土及活性碳的不同吸附材放置入溶解低聚物蜡块的溶液中,结果观察到加入活性白土时溶液渐呈透明,显然能有较佳的脱色效果,因此本发明选定活性白土为对低聚物蜡块进行吸附脱色处理的最适化材料。

30.然后更进一步在低聚物蜡块:溶剂(优选为二甲苯)配比为1:10的基础下添加活性白土进行吸附脱色处理,而且以低聚物蜡块:活性白土为1:0.1以上的配比进行吸附脱色处理,结果确实皆有吸附脱色的效果,其中在1:0.5的配比时,低聚物蜡块溶液已经有明显的脱色效果,故不需要再增加活性白土的添加量,因此本发明选定1:0.5为低聚物蜡块:活性白土的最适化配比,因此整体而言,本发明选定低聚物蜡块:溶剂:吸附材的最适化配比为1:10:0.5。

31.因为低聚物蜡块中不乏含有其他杂质,因此该低聚物蜡块经过溶解处理及吸附脱色处理后,该混合溶液必须进行一次过滤程序,以将该混合溶液中的吸附材及其他杂质一

并过滤去除,然后过滤出的吸附材可以再生再使用。

32.接着,本发明以热蒸发方式将该混合溶液中的不同溶剂回收收集,其是将该混合溶液加热使各种溶剂(例如:醋酸乙烯酯(va)及溶解用的溶剂)分别在其沸点蒸发,再经不同管路另行降温收集,例如含苯环的有机溶剂回收加热的温度至约130℃以上,该温度会超过醋酸乙烯酯(va)沸点许多,因此醋酸乙烯酯(va)将先蒸发分离收集,然后含苯环的有机溶剂再另行蒸发分离收集。收集后的醋酸乙烯酯(va)可以作为化工材料另行使用,热蒸发回收的含苯环的有机溶剂则可以使用于对低聚物蜡块或经处理过的蜡质再度进行溶解处理。当将该混合溶液中的吸附剂及杂质过滤去除,以及将不同溶剂热蒸发回收收集后,所剩的蜡质即为经纯化可做后续加工使用的再生低聚物蜡块。

33.为验证本发明的处理效果,本发明针对处理前的低聚物蜡块及处理后再生低聚物蜡块的蜡质中的醋酸乙烯酯(va)含量进行检测及分析,结果如图3所示,经检测未处理前的低聚物蜡块所含醋酸乙烯酯(va)高达17,700ppm,然后将该低聚物蜡块经过溶解处理及吸附脱色处理后再生低聚物蜡块进行检测,其中,若采用实验级白土脱色则蜡质所含醋酸乙烯酯(va)可低至12.6ppm,若采用工业级白土脱色则蜡质所含醋酸乙烯酯(va)为41.1ppm(也属低值);纵使将二甲苯以热蒸发方式回收重复再使用于溶解处理,结果再生低聚物蜡块的蜡质所含醋酸乙烯酯(va)最高也仅侦测到121ppm,实属效果颇佳。整体而言,该低聚物蜡块中的醋酸乙烯酯(va)经二甲苯的溶解处理及活性白土的吸附脱色处理后已大幅去除,所以经过本发明的处理方法后已经将低聚物蜡块的刺鼻异味大幅消除。

34.上述提及,本发明将溶解低聚物蜡块后的二甲苯溶液,尝试以热蒸发方式回收,并再使用于对低聚物蜡块进行溶解处理,发觉仍有绝佳的溶解效果,因此在图3中,将第一次热蒸发回收的二甲苯再使用于对低聚物蜡块或处理过的再生低聚物蜡块进行溶解处理时,样本名称取为「第一次蒸发回收二甲苯处理后蜡质」,后续蒸发回收的二甲苯再使用于对低聚物蜡块或处理过的再生低聚物蜡块进行溶解处理时,样本名称依序取名。由图3可知,该二甲苯热蒸发回收重复使用次数的增加与醋酸乙烯酯(va)含量没有直接对应关系,经研讨得知,该醋酸乙烯酯(va)含量减低的因素实因二甲苯溶剂回收加热的温度至约130℃左右,该温度明显已超过醋酸乙烯酯(va)沸点许多,所以会有部分醋酸乙烯酯(va)逸散至大气环境所致。

35.继续,本发明针对处理后再生低聚物蜡块的蜡质中的重金属含量进行检测及分析,因为处理前的低聚物蜡块含有铁质(fe),而且制程设备方面可能含有的金属也以铁(fe)为常见,所以本发明以铁(fe)及常见的电镀元素包含铬(cr)、镍(ni)、锌(zn)进行检测及分析,检测结果如图4所示,显示在未处理前低聚物蜡块的铁(fe)含量为643mg/kg,经过二甲苯溶解处理及活性白土吸附脱色处理成为再生低聚物蜡块后,蜡质中的铁(fe)含量已大幅降低至13.5mg/kg(指采用实验级白土)或18.0mg/kg(指采用工业级白土),因此可知,铁元素已经大幅吸附转移至白土上,导致白土内的铁含量在处理后明显上升,而其余元素在处理前、后相较则为下降。

36.原来的低聚物蜡块经过溶剂进行溶解处理及经过吸附材进行吸附脱色处理后,已经纯化成为再生低聚物蜡块,对此本发明更进一步针对该再生低聚物蜡块的蜡质进行热流分析,是以示差扫描热分析仪(dsc)针对该再生低聚物蜡块的蜡质进行观察及分析,是将该再生低聚物蜡块在-90℃进行升温至160℃,并保持温度5分钟后,开始进行降温至90℃,结

果如图5所示,于升温段皆为吸热状态,并于-44.32℃及-19.72℃时出现两个玻璃转移(tg)温度,该特性温度主要为非结晶性聚合物型态开始改变所造成,并于34.57℃出现极小的放热峰,该波峰估计为聚合物开始结晶形成微晶体过程中所放出的热量,降温曲线上则于41.71℃出现一放热峰,于降温曲线上所呈现的放热峰推估为结晶点(freezing point),而于试验中并未有明显的波峰出现,可推断本发明的再生低聚物蜡块为非结晶性材料。

37.针对制程中衍生的低聚物蜡块,经过本发明所保护的循环再生处理方法后,已经大幅降低醋酸乙烯酯(va)及铁(fe)含量,所以该低聚物蜡块已被有效纯化处理,变成为不具刺鼻异味及颜色近白(不再为黄褐色)的再生低聚物蜡块,所以已非属废弃物,而是再生成为有用的材料物质,该再生低聚物蜡块后续只须经过适当加工,就可以转变成为工业用的脱模剂或润滑剂或其他等下游可再利用的有价值产品。

38.由以上说明可知,本发明主要是一种针对制程中所衍生的低聚物蜡块进行有效纯化处理的循环再生处理方法,主要是以溶剂对衍生的低聚物蜡块进行溶解处理,同时以吸附材对衍生的低聚物蜡块进行吸附脱色处理,于此必须加强说明的是,本发明可采将低聚物蜡块、溶剂及吸附材三者分别投入或同时一次性投入一动态的混合槽或一管线中混合以同时进行溶解处理及吸附脱色处理,其所产生的纯化效果相同,该混合槽的操作温度在50~150℃间皆可,优选在50-70℃间;或者,可采将低聚物蜡块、溶剂及吸附材三者分别投入或同时一次性投入一静态混合器中混合以进行溶解处理及吸附脱色处理,其所产生的纯化效果相同。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。